高负荷压气机精细化设计

2023-11-27郭海宁赵月振

尹 松,郭海宁,魏 崃,赵月振,高 山

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

为了满足未来发动机的发展需求,在保证总压比提高的同时,需要最大限度地减小压气机质量,其中收益最明显的途径就是减少级数,提高级压比。限于结构强度可靠性的制约,目前的叶片根尖切线速度不宜进一步增大,所以级数减少、平均级压比提高带来的主要问题就是级负荷的增加。压气机级负荷增加会引起流场逆压梯度增加,更容易使流场产生分离,造成局部不稳定流动的影响更明显,从而使压气机整体保持高效稳定工作的难度更大。但在气动性能要求方面,为满足未来军用飞机的远航、久航、高速突防能力等的需求,对压气机效率和裕度指标的要求反而越来越高。因此,对于压气机气动设计而言,欲同时兼顾二者,其设计难度越来越大。

从二战结束到21 世纪初,军用战斗机的动力装置经历了数次更新换代,并呈现加速发展的趋势。国际上现役推重比8 一级军用涡扇发动机高压压气机平均级压比一般为1.25~1.30,级数为7~10;推重比10一级的军用涡扇发动机高压压气机平均级压比为1.35~1.40;而对于下一代军用发动机,要求级数进一步减少1级或2级,但叶尖切线速度不增大反而减小,使级的负荷系数远远超过了以往常规负荷水平。例如,GE 公司与Allison 预研公司联合研制的4 级压气机达到了F100发动机10级压气机同样的总压比7.8,平均级压比为1.67;PW 公司为PW7000 军用发动机研制的5 级高压压气机,其压比约为9.5,平均级压比为1.57。为了研制更高负荷的压气机,国内外均已开展了一系列研究。Louis 等[1]研究了压比为12 的4 级压气机,通过对前2级采用3维叶片反设计,使数值评估设计点主流区的效率提升约1.5%;Kerrebrock 等[2]采用吸附技术设计出了压比为27 的3 级压气机气动方案;陈懋章[3]采用大小叶片技术设计了压比为6的2级压气机气动方案。由此可见,为了保证压气机在负荷提高的同时还具有良好的气动性能,需要采用一些新的气动设计思想和设计技术。

本文梳理了高负荷压气机设计的关键问题,并在级间流场匹配设计、泄漏流控制、端区流动组织等方面开展了精细化设计研究。

1 高负荷压气机设计关键问题梳理

(1)随着压气机平均级负荷的提高,压气机设计中一直存在的效率与裕度的矛盾会加剧,二者作为衡量压气机性能的2 个关键参数,一直是设计中难以调和的矛盾体,尤其对于高负荷压气机而言,二者的矛盾更为激化。从叶型基元设计方面分析,若要使叶型在一个宽的稳定攻角范围内工作,通常会将设计点攻角取为偏堵塞攻角,这样损失就会偏大,就不容易获得高的效率。当负荷增加后,表征叶型负荷水平的叶型扩散因子会增大,叶型损失就不容易控制,同时可用攻角范围也会减小,这样更不容易对二者进行取舍。从整个压气机的匹配来看,为了保证裕度,关键级的匹配压比点会选择偏低的工作点,比如为了保证高转速裕度,出口级的匹配压比点会偏低,处于偏堵的状态,这样就会既不利于压气机本身效率的提升,也不利于保证中低转速裕度。

因此,在高负荷压气机设计中要保证良好的效率和裕度性能,一方面需要在叶型设计上扩大叶型稳定的可用攻角范围和降低叶型损失;另一方面需要合理分配各级以及各转子/静子的负荷,构建良好的级间流场匹配。

(2)受端壁附面层和叶片表面边界层之间相互阻滞作用的影响,角区附面层相比主流区来说会更容易分离,引起损失的增大,Lakshminarayana 等[4]曾总结出端壁区的二次流损失大约占总损失的50%~70%。而随着负荷的提高,压气机单位长度通道内的气流扩张会增加,这样通道内的逆压梯度会增强、吸力面和压力面的压差会加大,端区流动更容易发生分离,并与端壁区的各种间隙泄漏流相互作用,二次流动会更显著,使损失大大增加,同时角区分离流会发展扩散,与主流相互作用,最终严重影响压气机的效率和裕度。对于高负荷压气机而言,端区流动的控制相比常规负荷压气机更具挑战性[5]。

(3)高负荷压气机在设计过程中更容易出现因设计不合理而导致分离失稳较大的情况,而对分离失稳现象的捕捉往往是影响3 维仿真软件性能预估精度的关键所在,要想在设计阶段准确诊断流场中的不利因素,从而指导气动方案的修改设计,保障设计方案的成功率,3维数值仿真技术的应用也需要同步完善,采用先进的CFD工具可以有效地指导设计出一个性能良好的突破目前空气动力学限制的轴流压气机[1]。

2 高负荷压气机流场匹配设计

Wisler 等[6]指出流场速度三角形是影响风扇/压气机性能的主要因素,而流量系数ϕ、负荷系数H、反力度R这3 个无因次参数又直接决定了速度三角形的形状,为保证压气机在中低转速均具有良好的效率和裕度,就需要根据各级的流场特征合理设计速度三角形,即合理选取这3 个无因次参数。对于常规负荷来说,流场参数比较容易控制在一个合理的范围,也就比较容易同时获得高的效率和裕度。但对于高负荷压气机来说,要想获得一个良好的综合性能,就需要考虑全局流场的平衡,避免顾此失彼。

从Smith总结的流量系数、负荷系数、效率关系可知,在相同的负荷系数下,适当增加流量系数有利于稳定裕度的提高,而效率呈现先增后减的趋势。扩散因子D为

式中:τ为叶片的稠度。

从式中可见,扩散因子随流量系数的增大而减小。因此随着负荷的增大,在设计中首先想到的是提高流量系数以保证获得较好的稳定性,但为了兼顾效率,流量系数存在一个最佳取值。

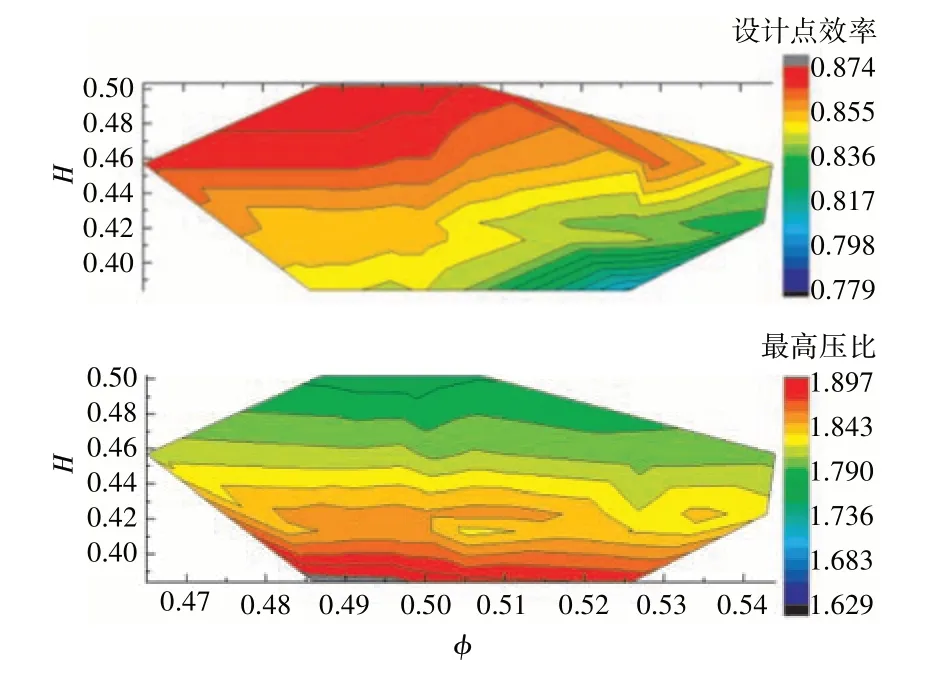

采用1D设计和特性计算程序进行了进口级不同流量系数和负荷系数的方案评估,进口级不同流量系数ϕ和负荷系数H下的效率和裕度如图1 所示。通过对效率和裕度二者的平衡,进口级的负荷系数约为0.43,流量系数约为0.495。

图1 进口级不同流量系数ϕ和负荷系数H下的效率和裕度

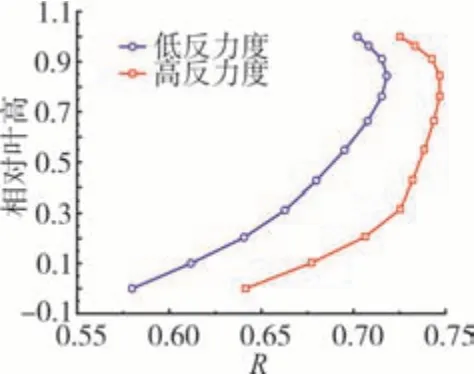

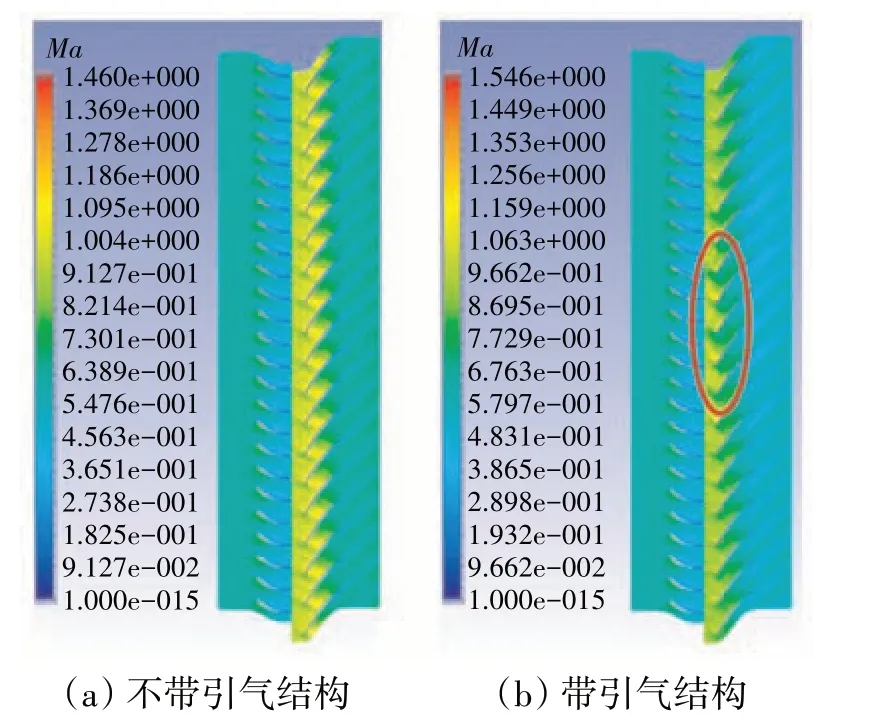

为保证压气机在负荷增加后具有良好的气动性能,在进行流场构建时还需要充分考虑负荷在各级间和转静子间的分配,即反力度的确定。Tony 和Ivor[7]通过CFD 程序计算不同级负荷水平下1 个单级压气机的性能,计算结果表明负荷增大至超过传统设计值后,静子中的损失增加明显,且根部出现大的分离区,但若增大级的反力度,静子的损失迅速下降,而转子由于不断有能量加入,其承载能力高于静叶的承载能力,负荷增加后,转子的损失虽然有增加,但相比静子明显缓和很多,且没有表现出失速特征。因此可以通过增加级的反力度来减小静子负荷,将负荷转移到转子上,保证整个级具有较强的稳定增压能力。进口级反力度R沿叶高的分布如图2 所示。通常,常规负荷压气机基元级的反力度一般在0.55~0.70 范围内,为研究反力度对流场的影响,调整反力度的大小。不同反力度下转子、静子扩散因子D的对比分别如图3、4所示。从图中可见,通过调整反力度可以使转、静子的扩散因子均得到较好的控制,这样更有利于流场的匹配和叶型基元性能的优化。

图2 进口级反力度R沿叶高的分布

图3 不同反力度下转子扩散因子D的对比

图4 不同反力度下静子扩散因子D的对比

3 引气对流场的影响

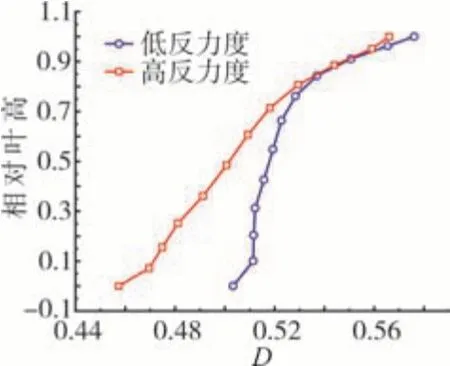

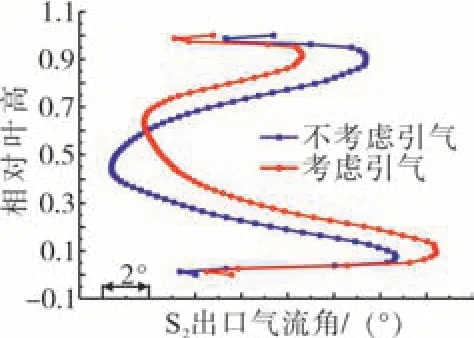

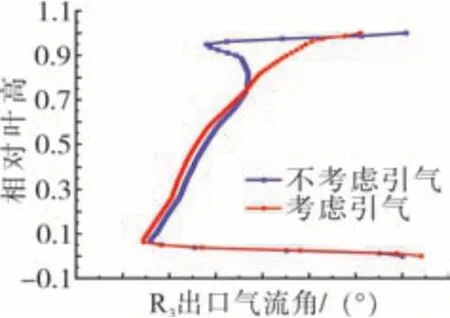

在发动机整机工作环境下,需要从压气机中间级引出一部分气体,用于涡轮冷却、封严或提供合适的舱压等。对压气机本身而言,以往的研究认为引气不一定会带来不利影响,适当的引气反而能够控制局部流场分离,减小损失,提高增压能力[8]。但对于未来发动机,由于热负荷的增加,涡轮对用于冷却的高压级间引气量的需求明显增加,因此引气所带来的不利影响需要重新考虑。不仅仅引气量对流动会产生影响,引气结构设计不合理造成较大的堵塞和周期不均匀也对流动产生影响。带与不带引气结构的叶尖流场对比如图5 所示。从图中可见,距集气腔出口越近,气流速度越快,进而使叶排间的流动不均匀,造成下游叶排的攻角周向不均匀。位于引气位置的2 级静子S2出口气流角如图6所示。从图中可见,引气使出口气流角发生了改变,60%叶高以上区域角度减小约1.5°,即落后角减小,且引气也影响了整个叶高的气流流动,50%叶高以下气流角相应增加了1°;引气位置下游3 级转子叶片排R3进口相对气流角分布如图7所示。从图中可见,75%叶高以上气流角最多增大了约2°。这就意味着对于整个匹配来说,各级已经偏离了原设计预定值,导致压气机的效率和裕度受到影响。因此在第2 轮压气机设计过程中,在进行各排攻角、落后角选取时做了相应的补偿,另外,更重要的是对压气机的引气结构专门做了引气流路的优化并增加了导流环结构,进而降低了引气沿途损失。

图5 带与不带引气结构的叶尖流场对比

图6 2级静子S2出口气流角

图7 3级转子叶片排R3进口相对气流角分布

4 篦齿间隙泄漏流的影响及控制

Wisler[9]指出,轴流风扇/压气机的效率高度依赖于通过动叶径向间隙、叶根燕尾榫头、静叶根部篦齿气体的泄漏量。尤其对于高负荷压气机来说,叶片前后压差和吸压力面压差的增大会导致结构间隙产生的气体泄漏变得严重,压气机榫连结构根部泄漏流如图8所示。

关于封严泄漏会引起性能衰减的问题,国内外学者均进行了大量研究。Wellborn 等[10]指出叶根处的封严泄漏会影响下游叶排整个叶高的流动,封严间隙增大1%,总压升下降3%,效率降低1%,封严结构的影响程度与转子叶尖间隙的影响程度相当[11];Lejambre 等[12]又指出上游封严间隙的泄漏流主要以射流的方式进入主流,下游的封严间隙会对端区流动产生抽吸作用。中国也逐渐开展了这方面的研究[13-15]。本文一方面针对高负荷压气机研究篦齿间隙泄漏流的影响程度,另一方面探索研究如何控制这部分的间隙泄漏量。

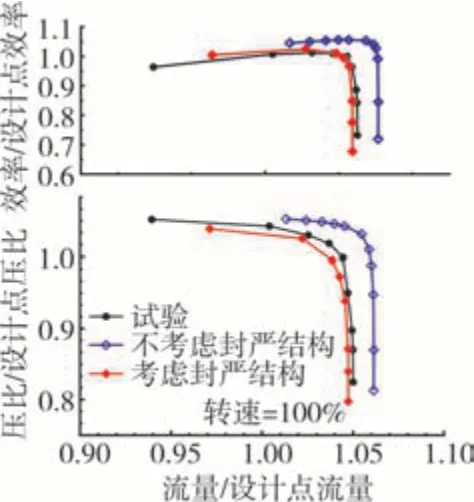

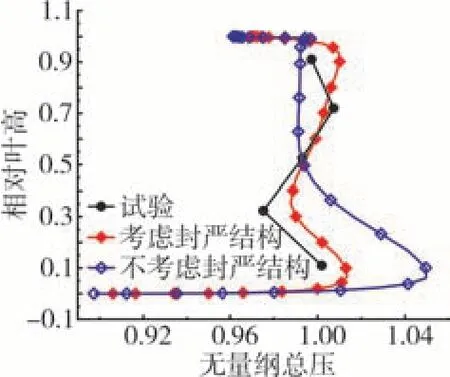

考虑篦齿间隙泄漏流的计算总特性对比如图9所示。相比不考虑封严泄漏流,考虑封严泄漏流的特性与实际更接近,堵点流量误差由+1.1%减小到-0.2%,设计点效率偏差由2.36%减小到1.1%。泄漏流使总压升能力下降,本文计算结果显示大约有0.9%的总压降幅。考虑篦齿间隙泄漏流的总压比分布对比如图10 所示。从图中可见,相比无泄漏情况,考虑泄漏流真实地反映出了出口流场特征,基本体现出试验测得的30%叶高附近总压的亏损。考虑篦齿间隙泄漏流的流场对比如图11所示。从图中可见,泄漏流使静子根部尾缘产生了较大的分离。由此可见,对于高负荷压气机设计而言,必须尽量控制这部分泄漏流。

图9 考虑篦齿间隙泄漏流的计算总特性对比

图10 考虑篦齿间隙泄漏流的总压比分布对比

图11 考虑篦齿间隙泄漏流的流场对比

在第1 轮设计中,压气机试验件转静子下缘板间距偏大,导致篦齿容腔内的泄漏流量过大,且采用的篦齿形式为3 平齿式,其上存在的间隙直接连通了静子前后,使得泄漏流更容易流入静子前缘。

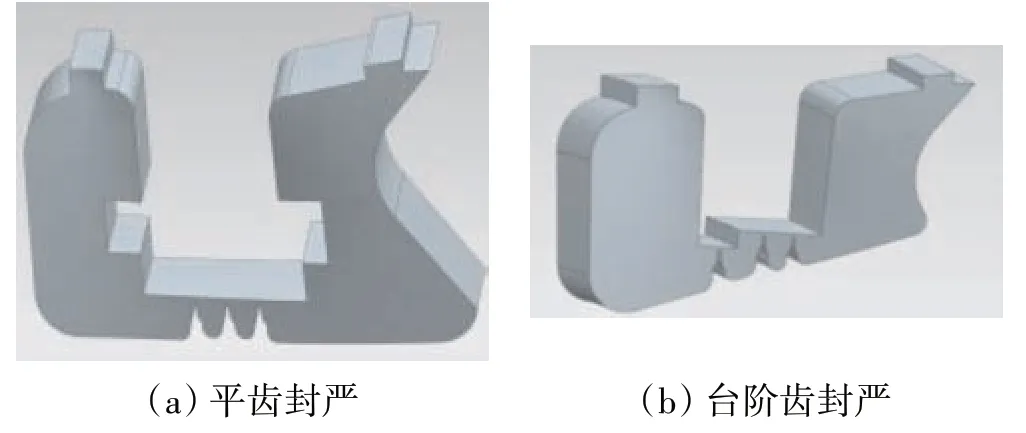

为了控制泄漏流的大小,在第2 轮试验件设计过程中,将2叶排间的轴向间隙缩小,同时将静子下原3平齿封严结构改为台阶齿封严结构,平齿封严改为台阶齿封严如图12 所示。经部件试验验证,出口根部的总压亏损情况得到较好的改善。

图12 平齿封严改为台阶齿封严

5 转子叶尖间隙泄漏流控制设计

转子叶尖间隙泄漏流与主流、端壁附面层存在相互干扰作用,对压气机的效率和气动稳定性有较大影响,在满足压气机可靠性的前提下,间隙取值越小越有利于效率的提高。但随着发动机工作包线的扩大,转子叶片热负荷水平不断提高,转子叶尖间隙的取值相对越来越大,这样就不得不充分考虑间隙泄漏流对性能的影响,甚至需要通过某些手段控制叶尖间隙泄漏流带来的不利影响。

在评估叶尖间隙泄漏流对压气机性能水平的影响时,为了量化多级压气机的间隙大小,采用了平均相对叶尖间隙Δave评估多级压气机的转子叶尖间隙大小

式中:Δ为转子叶尖间隙;h为转子叶片高度;n为压气机级数。

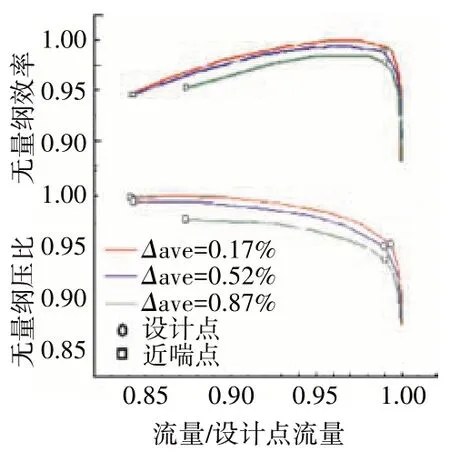

不同叶尖间隙条件下的压气机性能如图13 所示。从图中可见,随着间隙的增大,压气机的压比和效率均有所降低,且性能衰减速度加快。当间隙由0.17% 增大至0.52%、0.87%时,压气机喘点压比分别降低了0.5%、2.2%。

图13 不同叶尖间隙条件下的压气机性能

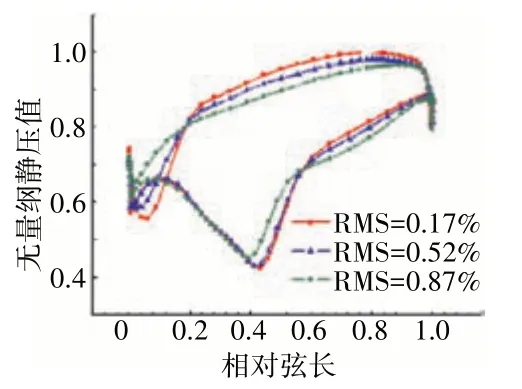

平均相对间隙分别为0.17%、0.52%、0.87%时转子叶尖的总压分布如图14 所示。从图中可见,在泄漏流与主流的干涉作用下,转子叶尖流场结构发生了较大变化。随着间隙的增大,泄漏流与主流的掺混区域明显增大,掺混损失逐渐增大。当间隙为0.17%时,泄漏流损失的影响区域主要集中于靠近吸力面部分,由于泄漏流能量较低,在近吸力面部分与主流掺混后,获取了足够的动能后顺利的流向下游。当间隙增大至0.52%时,泄漏流的横向迁移作用增强,其影响区域逐渐扩大至全通道,与相邻叶片压力面相交于A点。当间隙增大至0.87%时,泄漏流进一步加强,泄漏流轨迹在叶片压力面的交点A前移,与主流的掺混损失以及在通道内的影响区域均明显增大。

转子叶尖不同间隙的叶片表面静压沿轴向分布如图15 所示。从图中可见,在20%轴向弦长之前,增大间隙后静压升高,主要原因在于泄漏流堵塞效应的不断增强导致来流的进口攻角增大,前缘驻点逐渐向压力面偏转。在20%轴向弦长后,一方面,从压力面的静压对比来看,随间隙的增大,由于泄漏流与主流的掺混轨迹逐渐发展至相邻叶片压力面,并产生了较大的流动掺混损失,导致压力面增压能力不断降低;另一方面,从吸力面静压曲线对比来看,叶尖间隙为0.17%、0.52%时的压力分布基本一致,叶尖间隙增大至0.87%时,由于堵塞作用增强,激波位置前移且激波强度减弱,导致增压能力进一步降低。

图15 转子叶尖不同间隙的叶片表面静压沿轴向分布对比

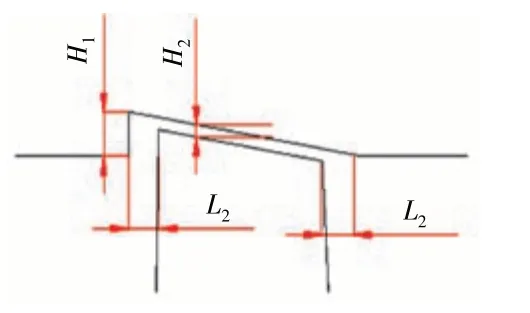

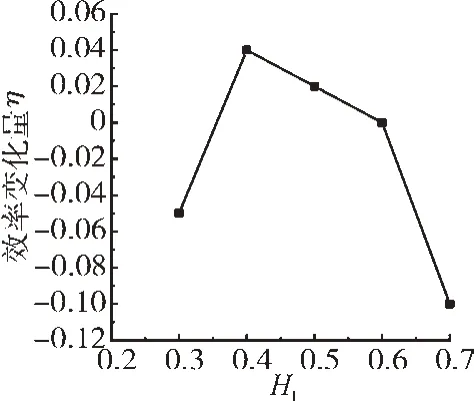

为减小叶尖泄漏流对转子效率和稳定性带来的不利影响,可以通过改变叶尖上方机匣型线的方式重新组织间隙泄漏流,转子尖部斜槽几何结构如图16 所示。从图中可见,在转子叶尖处的机匣内壁上开斜槽。H2、L1、L2的大小通过结构强度来确定。H1的大小影响了端部气流向下游流动产生分离的大小,进而影响对间隙泄漏涡的阻止作用,合理的凸台高度可以有效缓解尖部泄漏流的影响,提高压气机的效率。凸台高度0.6 mm和光壁机匣的末级转子0.975叶高轴向速度分布如图17 所示。从图中可见,转子尖部斜槽明显缓解了叶尖泄漏与端壁附面层的作用所带来的流通堵塞。转子尖部斜槽对工作点效率的影响如图18 所示。从图中可见,存在最佳的凸台尺寸H1使凸台带来的分离损失和间隙泄漏流引起的损失总和最小。

图16 转子尖部斜槽几何结构

图17 末级转子0.975叶高轴向速度分布

图18 转子尖部斜槽对工作点效率的影响

6 波浪壁控制端区流动

当叶片负荷高时,叶片根部气流因来流马赫数较高和气流折转角大而容易发生分离,除了常用叶片3维复合弯掠造型设计控制端区角区分离之外,为了进一步控制分离流损失,还可将复合弯掠叶片与流路波浪型设计技术相结合[16],波浪壁流路对比如图19 所示,这样可以有效降低叶型吸力面的峰值马赫数,降低根部的逆压梯度,进而减小根部分离的可能性,采用波浪壁流路根部分离区控制对比如图20所示。从图中可见平直流路和波浪壁流路对根部流动的控制情况,波浪壁流路大大减小了叶片根部的分离区。

图19 波浪壁流路对比

图20 采用波浪壁流路根部分离区控制对比

7 结论

(1)通过增大级的反力度,可以有效利用转子高的稳定性,缓解负荷提高后静子损失大的问题,同时转静子的扩散因子均可以得到较好地控制,有利于压气机整体的流场匹配。

(2)引气对压气机的匹配存在较大影响。一方面在进行流场搭建时需要预先考虑这部分影响,对转静子的攻角、落后角作出相应补偿;另一方面需要对引气结构进行优化,降低引气损失,进而提高压气机整体效率。

(3)对篦齿间隙泄漏流、转子叶尖泄漏流的研究表明,对于高负荷压气机而言,必须对结构设计带来的泄漏流进行控制,采用合理的结构优化可以有效控制泄漏流损失。

(4)采用波浪壁流路设计可以较好地控制端区流动,减小端区流动分离,提高压气机效率。