燃气轮机排气系统整机环境部件特性修正方法

2023-11-27刘美伊刘家兴沈启航李中柱

刘美伊 ,孙 涛 ,刘家兴 ,沈启航 ,李中柱

(哈尔滨工程大学南安普顿海洋工程联合学院1,动力与能源工程学院2:哈尔滨 150001;3.中国航发沈阳发动机研究所,沈阳 110015)

0 引言

在对船舶燃气轮机进行试验或仿真分析时,很难真正还原实际整机模型,往往是对单独的试验部件进行分析,进而推断整机特性,这就需要对部件试验和整机试验的差异进行修正。二者之间的差异通常体现在以下几个方面。首先,会对实际模型进行成比例的缩小来进行试验分析。然后,由于实际试验很难达到实际的高温条件,通常进行冷态试验,通过相似准则设计试验条件。另外,排气系统在工作时,涡轮出口截面工质的物性、流动不均匀性,排气系统外界环境的风、温度场、盐雾等也会影响排气系统的工作特性。

国内外关于排气系统的研究主要关注船舶排气系统内红外抑制器的结构与红外抑制特性,采用试验与数值计算做了大量关于引射器内流场、结构与引射性能的基础性研究。杜朝辉等[1]根据搭建的排气试验台,提出由试验结果到实物需要经过模化比修正方法;周绍荣等[2]则通过试验测定了各级扩压环引射入口沿主流方向的时均速度分量随不同工况的变化规律;张元等[3]对不同结构和边界条件主流倾斜的引射器进行试验研究;李东明等[4]对船舶燃气轮机排气引射器进行了数值模拟和试验研究确定引射器结构对引射系数的影响,引射器内部的气流参数分布;肖新鹰等[5]提出了一种新型节能环保的带喷射泵的排气引射器方案,该方案提高了引射系数,并且可实现无污染排放;张保成等[6]为重载车辆优选设计了一种排气抽尘引射器;曹学伟等[7]提出了针对直升机动力舱冷却用的排气引射混合管设计的改进方法—修正系数法;方浩百等[8]对航空发动机试车台排气引射器性能进行了数值模拟,研究了地面试车间内喷管-引射器流动规律;林仁磊[9]对新型船用燃气轮机排气引射器进行了研究,提出了两大结构创新点喷管结构从圆形过渡到矩形和扩压管采用多级结构;文彬等[10]对航空发动机排气引射器推力性能进行了研究,给出了各波瓣引射器相对于引射器的推力损失情况;孙起超[11]、于云亮等[12]对不同构型的排气引射器进行了研究;龚伟[13]则对复合型红外抑制装置进行了试验研究;李波[14]搭建试验台模拟船舶排气烟囱内部流动情况,测定不同百叶窗参数对排气系统引射能力的影响;李强[15]完成了进排气系统阻力模拟装置自身流动损失特性的试验研究;Maqsood 等[16]通过试验以及数值仿真研究了混合管的弯曲角度对引射器性能的影响以及进口气流旋转对引射器性能的影响;Bottenheim 等[17]在对2 种特殊形状的引射器排气外壳进行了试验研究,考察进气旋转对2 种引射器性能的影响;Qi 等[18]通过试验和数值模拟对带有4 级扩压器的圆形直管排气引射器进行了研究,得到了进气旋转和流体温度对引射器性能的影响;Moss[19]和Harrell[20]研究了喷嘴出口与混合管进口间距对引射效果的影响;Ross[21]和Welch[22]对排气引射系统进行了热态研究,验证了Moss 和Harrell 在冷态条件下得到的结论;Eick[23]和Kavalis[24]对带有多重屏蔽罩的排气引射器进行了热态试验,得到了引射系数、混合管静压、出口速度等性能参数;Staples[25]研究了紊态横向流动对引射器工作性能的影响规律;White[26]在热态试验中首次使用了计算机自动数据采集系统;Davis[27]研究了喷嘴的倾斜扭转及短混合管对引射能力的影响。

针对研究船用燃机排气系统部件单独试验条件下与整机运行环境下流场工作特性的差别问题,采用数值仿真的方法,研究由于燃机涡轮出口排气温度、工质组分等造成的排气系统中流动状态的改变,研究在不同外界风速风向条件下排气系统中内部流动状态,获取引射器阻力特性变化,分析外界不同大气条件对于排气系统各组成部件工作特性的影响机制。结合整机运行的不同工况,研究排气系统部件特性包括阻力特性、涡轮出口压力分布等变化规律。针对船用燃机排气系统部件特性试验提出考虑不同工作环境的全工况修正方法。

1 数值仿真方法

1.1 物理模型介绍

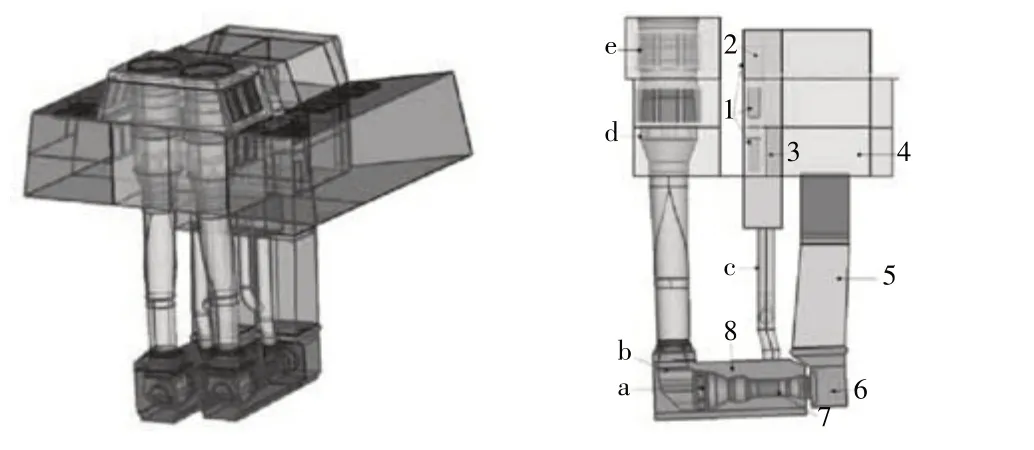

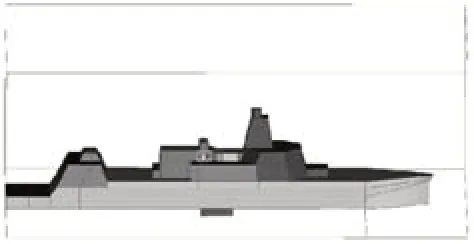

本文以大型船用排气系统为研究对象,考察不同外界边界条件下排气系统特性变化。研究中所采用的部件仿真模型为进排气整机模型中的一部分,结构形状及尺寸保持一致。进排气系统如图1 所示,船用整体的模型如图2所示。

图1 进排气系统

图2 大环境整体模型

1.2 网格划分

由于系统模型比较大,为了较真实地反映系统内部流场特性,使用ICEM CFD 网格划分工具对计算域网格进行划分。由于模型结构较为复杂,难以进行结构化划分,因此采用非结构网格划分,并在重点考察部分及结构尺寸较小的部分进行了网格加密处理,网格总数为2440 万,如图3、4所示,网格质量在0.31以上。

图3 进排气系统网格

图4 船体系统网格

1.3 边界条件设置

对于排气系统整机仿真模拟,进口边界条件:燃气发生器出口,设定为质量流量进口,温度为燃气温度,法向进气方向,通过改变不同流量和温度来模拟不同工况,由于未提供燃气轮机在不同工况下的耗油量,故燃气轮机燃气发生器出口的质量流量数值与燃气轮机压气机进口的质量流量相同;出口边界条件:针对不同风速、风向条件则需要在外界大环境给定大气速度进口,与相应的压力出口,以模拟环境因素影响。固壁给定绝热、速度无滑移。湍流模型选择标准k-ε模型。

对于排气系统部件的仿真模拟,进口给定和整机仿真一致的质量流量和总温,出口给定压力出口边界。

对于整机仿真的百叶窗、滤清器及消音器均给定体的多孔介质条件,相关参数给定为:03 甲板上面的百叶窗给定:α=7.38×10-6m2,C2=19.25(1/m);排气百叶窗:α=5.20×10-6m2,C2=27.33(1/m);燃烧空气滤清器:α=4.04×10-7m2,C2=27.88(1/m);冷却空气滤清器:α=2.60×10-6m2,C2=26.04(1/m);消音器:α=1.12×10-4m2,C2=1.04(1/m)。

船舶在不同海况以及不同需求下需要燃机在变工况下运行,燃机在不同工况下的排气引射性能也会有相应的变化。为模拟实船进、排气系统在工作环境下的性能指标,在给定边界条件赋予不同的风向风速条件。

2 边界条件对排气部件特性影响机理分析

排气系统的整体性能以及排气系统中各个部件的性能会随着外界环境以及发动机工况的变化而发生一定的波动。外界环境的影响因素主要包括环境中的风速以及风向,而当发动机固定后,排气系统主要受到发动机的出口流量的影响,本节内容分别分析外界的风速、风向和流量对排气系统造成的影响。

2.1 流量对排气系统特性影响分析

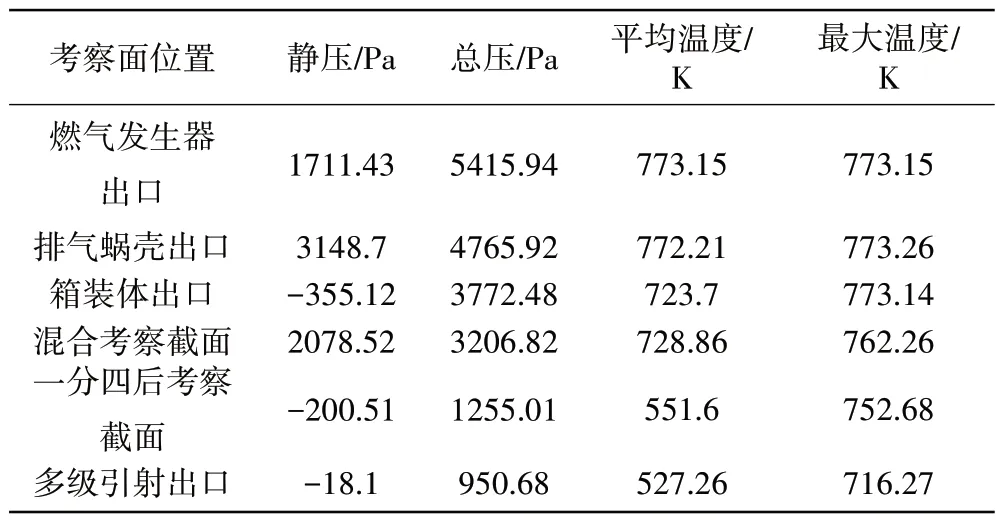

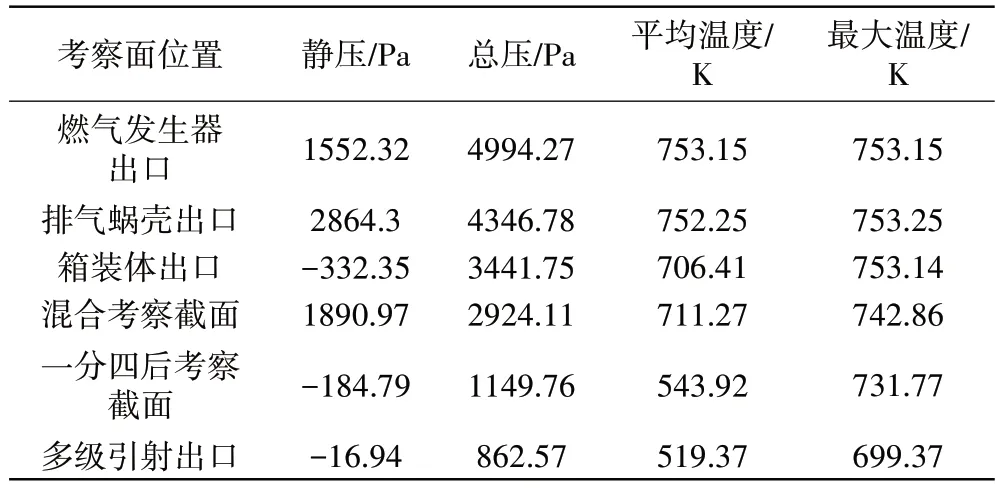

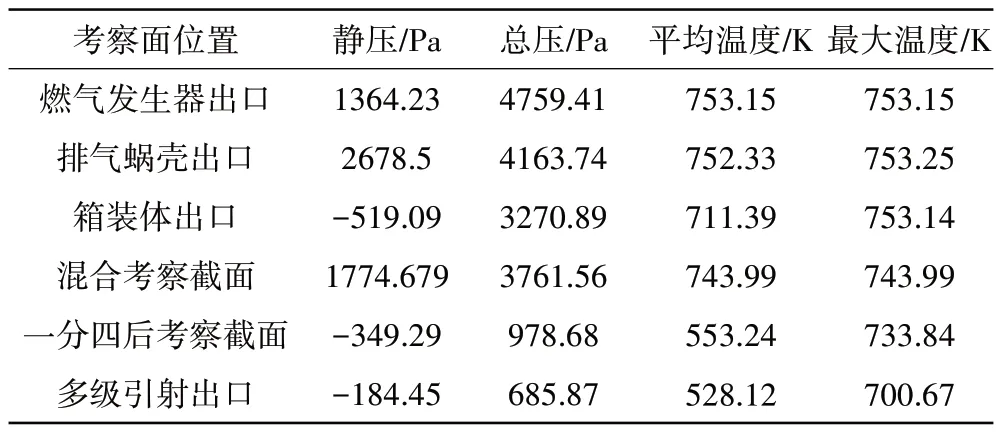

3 种燃机流量下排气系统各关键位置的总压以及温度等参数见表2~4。结合数据可以发现,随着发动机的流量的降低,排气系统入口(发动机出口)的总压以及温度值都随之降低。

表2 燃机流量为82.5 kg/s下无风排气系统各截面参数

表3 燃机流量为80.0 kg/s下无风排气系统各截面参数

表4 燃机流量为75.0 kg/s下无风排气系统各截面参数

2.1.1 流量对排气系统总压损失影响

总压损失定义为经过某结构之后进口截面上总压减去出口截面总压之差。

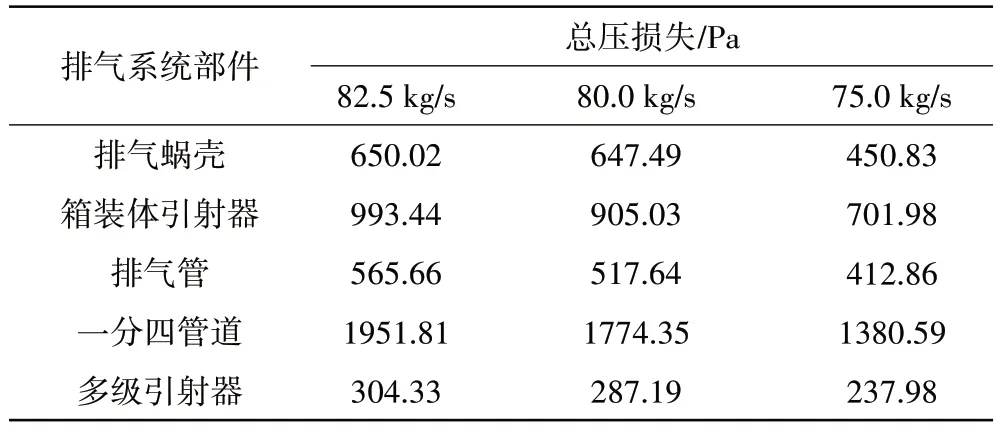

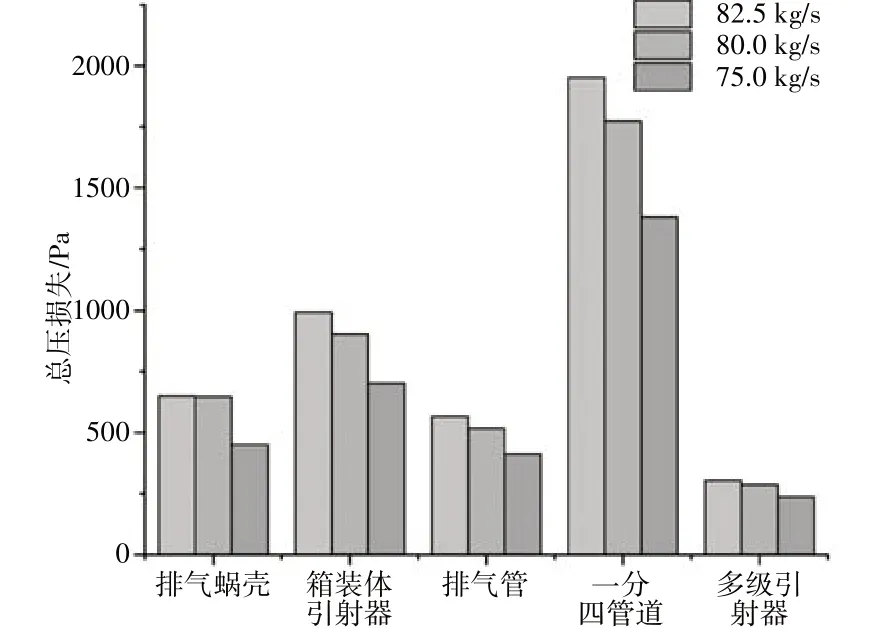

为了评价在不同流量下排气系统的性能变化,需要对各参数进行处理。首先将总压值转化为经过各位置后的总压损失数据见表5。不同流量下排气系统各部件的阻力损失值如图5 所示,从图5 中可以比较清晰地发现随着流量的降低,排气系统各部件整体的总压损失也呈下降的趋势,并且下降值与流量的变化值呈正相关。不同流量条件下,排气系统的主要总压损失都位于一分四管道位置,而多级引射器的总压损失值最低。同时也发现,多级引射器的总压损失受到发动机流量变化的影响最小。

表5 不同流量下排气系统各部件总压损失情况

图5 不同流量下排气系统各部件的阻力损失值

2.1.2 流量对排气系统温度分布影响

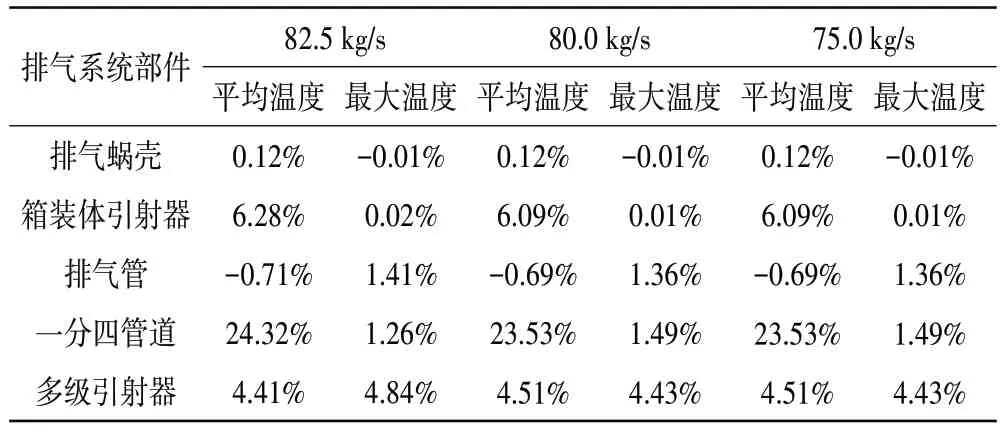

排气系统需要将各位置的排气温度控制在可接受的范围内,所以各部件的温度值也是衡量排气系统性能最重要的指标,尤其是红外抑制器(多级引射部分),其作用即为降低排气温度。为了综合衡量不同流量下排气系统各部件的温度降低情况,需要对温度变化值进行无量纲化处理,得到不同流量下各位置的相对温度变化见表6。从表中可见,排气系统各部件位置的降温能力随着排气流量的增加表现为不同的趋势。其中箱装体引射器和一分四管道的相对温度变化随着流量的降低而降低,但是多级引射器的相对温度变化随着流量的降低反而有小幅增加。

表6 不同流量下排气系统各位置相对温度变化

2.1.3 流量对排气系统引射性能影响

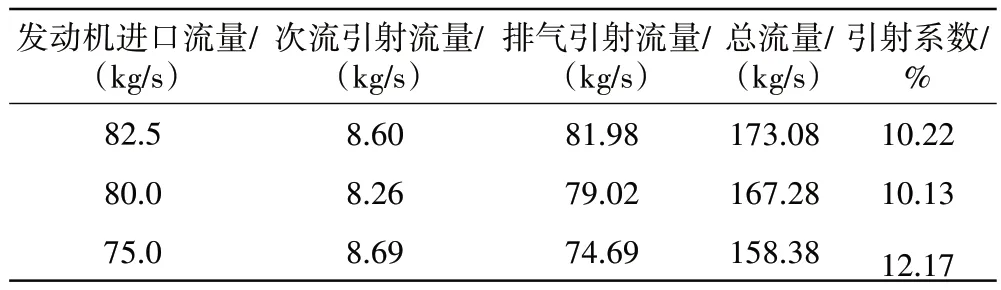

排气温度的变化主要受排气系统的形式结构以及参与掺混的冷却气的量来决定,为了分析造成排气系统温度变化的原因,需要对排气系统中各位置的引射流量进行分析。无风条件下排气引射量见表7。从表中可见,随着燃机流量的减少,排气系统的引射系数反而呈增大趋势。不同排气流量条件下排气系统引射器各位置的总压值见表8~10。

表7 无风条件下排气引射量

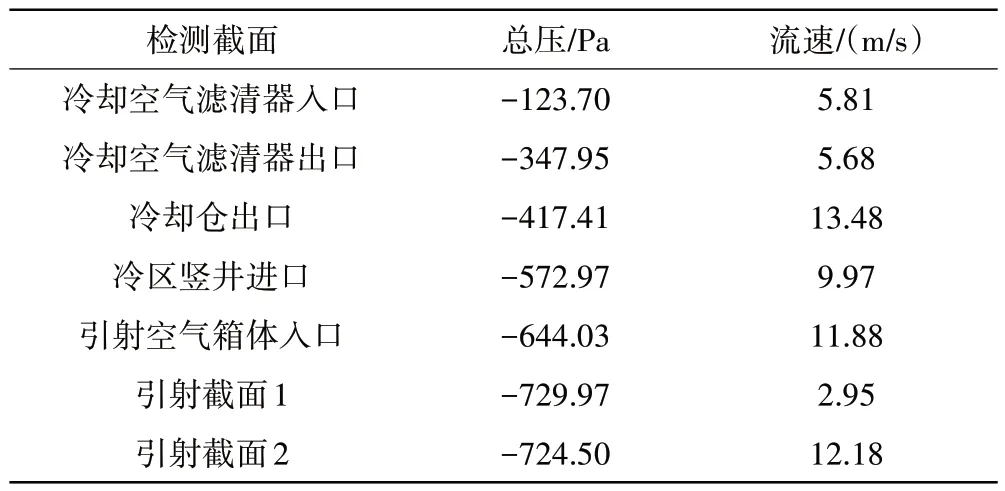

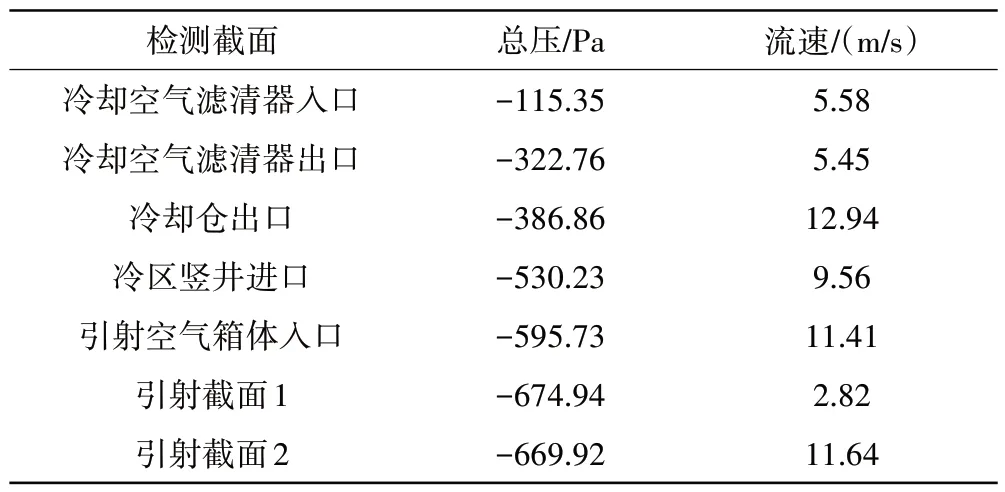

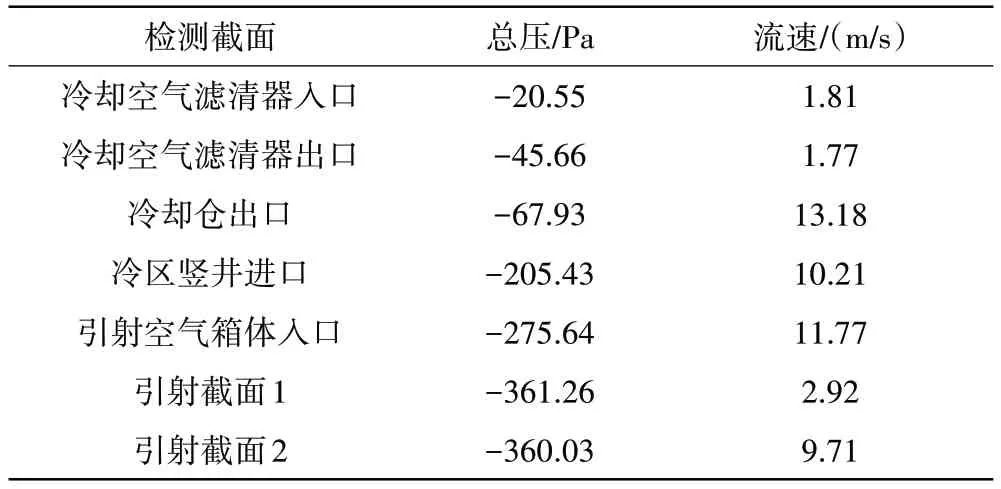

表8 流量为82.5 kg/s下排气系统引射器各位置总压值

表9 流量为80.0 kg/s下排气系统引射器各位置总压值

表10 流量为75.0 kg/s下排气系统引射器各位置总压值

2.2 风速对排气系统特性影响分析

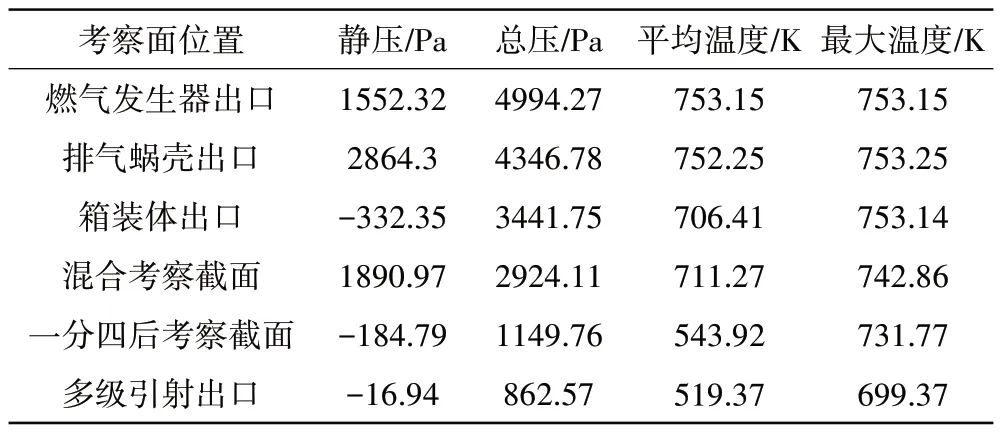

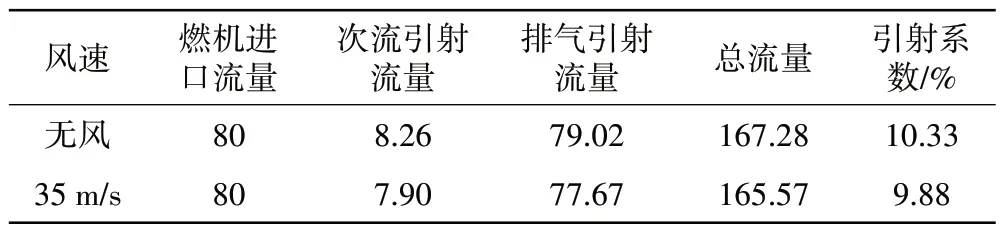

风速的对于船舶排气系统也存在着一定的影响,研究选用无风和较高的风速(35 m/s)2 种情况下船舶排气系统的性能变化。为了能够代表较多的工况条件,选用靠中间的流量条件按来进行研究,分析流量为80.0 kg/s条件下不同风速对排气系统的影响分析。无风和风速为35 m/s下排气系统性能参数见表11、12。

表11 无风条件下排气系统性能参数

表12 风速为35 m/s条件下排气系统性能参数

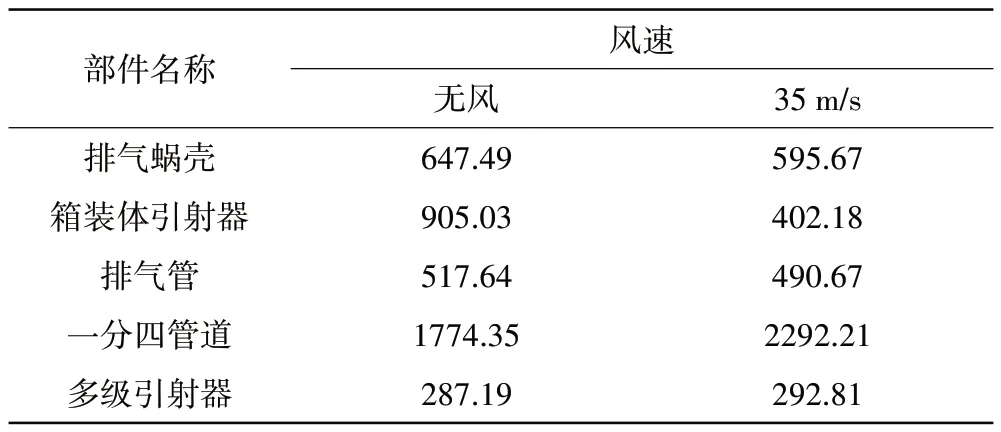

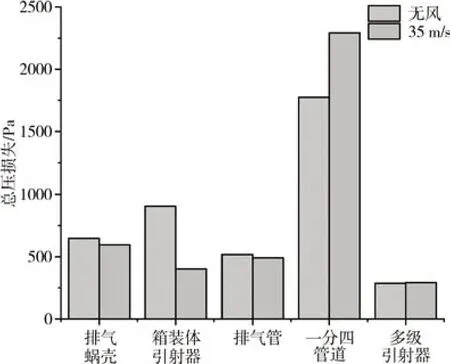

2.2.1 风速对排气系统总压损失影响

在0 ℃、不同风速条件下排气系统各位置总压损失值计算值见表13,并如图6 所示。从表中可见,高风速条件下一分四管道的总压损失急剧升高,多级引射器的总压损失略微升高,但是排气系统的其他部分的总压损失却略有降低,对于排气系统的整体损失数据,无风情况下,排气系统的总体总压损失为4132 Pa,而35 m/s 的高风速条件下,排气系统整体的总压损失降低为4073 Pa,约降低60 Pa。

表13 在0 °C、不同风速条件下排气系统各位置总压损失计算值 Pa

图6 不同风速下排气系统部件总压损失

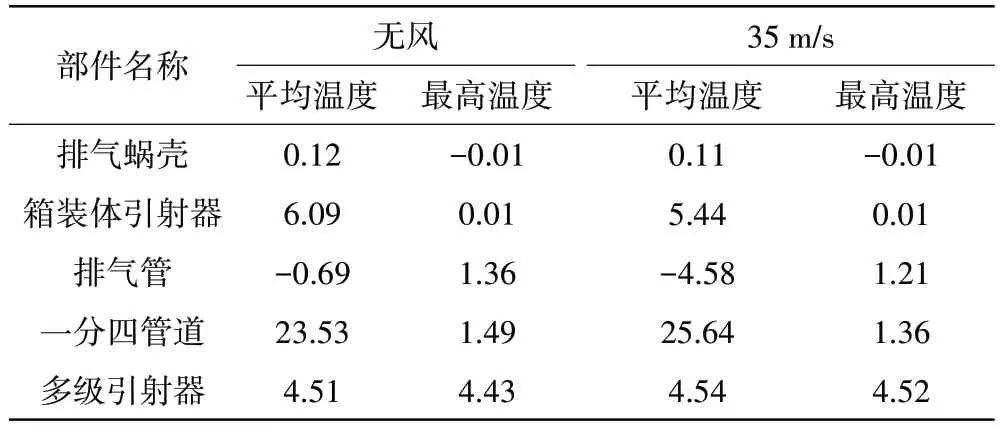

2.2.2 风速对排气系统温度分布影响

在不同风速下排气系统各部件的平均温度和最高温度见表14。

表14 在不同风速下排气系统各部件平均温度和最高温度K

在高风速条件下,排气系统的平均温度温降能力有所提升,但是最高温度的温降能力稍有下降。

2.2.3 风速对排气系统引射性能影响

当外界具有较高风速时,排气系统的引射能力大幅降低,从10.33%降低为9.88%。同时排气系统引射器的各截面的总压值也大幅降低,从而降低了排气系统的引射能力。2 种条件下排气系统的引射能力以及引射器各位置的总压分布见表15~17。

表15 不同风速下排气系统引射能力 kg/s

3 无风条件下部件试验与整机环境的工作特性修正

分别对无风条件下的排气系统部件和排气系统整体进行数值模拟计算,对计算结果进行对比修正,最终得到相关修正方法。

3.1 无风条件下的排气阻力特性修正

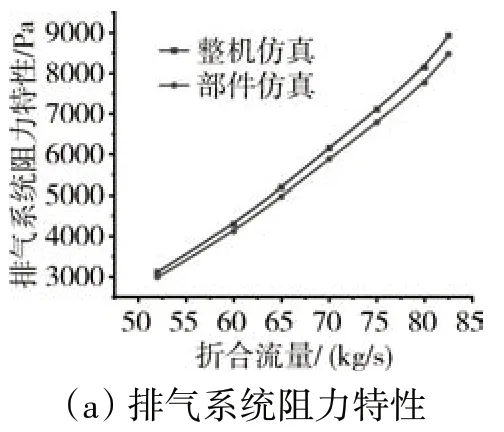

将排气系统按子部件结构分解来看,排气系统中主要包含了排气蜗壳、排气管路、一分四引射、多级引射器4 个子部件。分别对排气系统各部分的阻力特性进行修正从而得到整个进气系统修正特性。排气系统的阻力特性如图7所示。

图7 排气系统各部件的阻力特性

从图中可见,在排气蜗壳中,整机仿真与部件仿真的排气阻力特性在7 种流量工况下几乎保持一致,其他部件整机仿真和部件仿真的阻力特性都存在差距。这是由于从排气蜗壳往后的部件都会从外界引射冷空气来降低排气出口的温度,使得在箱装体出口、一分四以及多级引射器部分会有冷、热气流的掺混,造成在部件仿真和整机仿真中不同子部件的阻力损失不同。

由于在排气系统中存在箱装体引射、一分四以及多级引射等多个引射结构,每个引射结构的引射过程较复杂,对于修正模型的建立不容易实现。所以,在排气系统的修正中,由于排气蜗壳出口的状态参数相似,以最终排气烟囱出口的参数建立修正模型。

将所有影响因素考虑在内,排气系统整体阻力特性修正模型为

式中:K1=0.0185;P为修正后的阻力特性;Ps为试验环境下部件仿真的阻力特性;ΔPcor,1为修正的阻力特性;ρs为试验环境下部件仿真的流体密度;ms为试验环境下部件仿真的流体流量;Ss为试验环境下部件仿真的排气蜗壳面积;ls为试验环境下部件仿真的排气蜗壳得当量直径;mt为整机仿真排气蜗壳出口流量;St为整机仿真排气蜗壳出口面积;lt为整机仿真排气蜗壳出口当量直径,其中整机与试验排气蜗壳出口的当量直径之比即为缩比4。

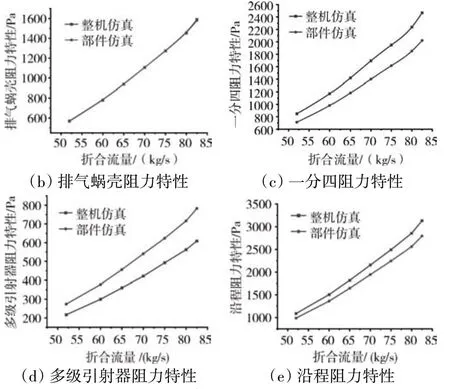

修正后的排气系统阻力特性如图8 所示,修正的误差见表16,通过修正模型得到的修正值与整机仿真具有较好的吻合效果。

表16 排气系统阻力特性修正误差

图8 排气系统阻力特性修正

3.2 无风条件下的排气引射特性修正

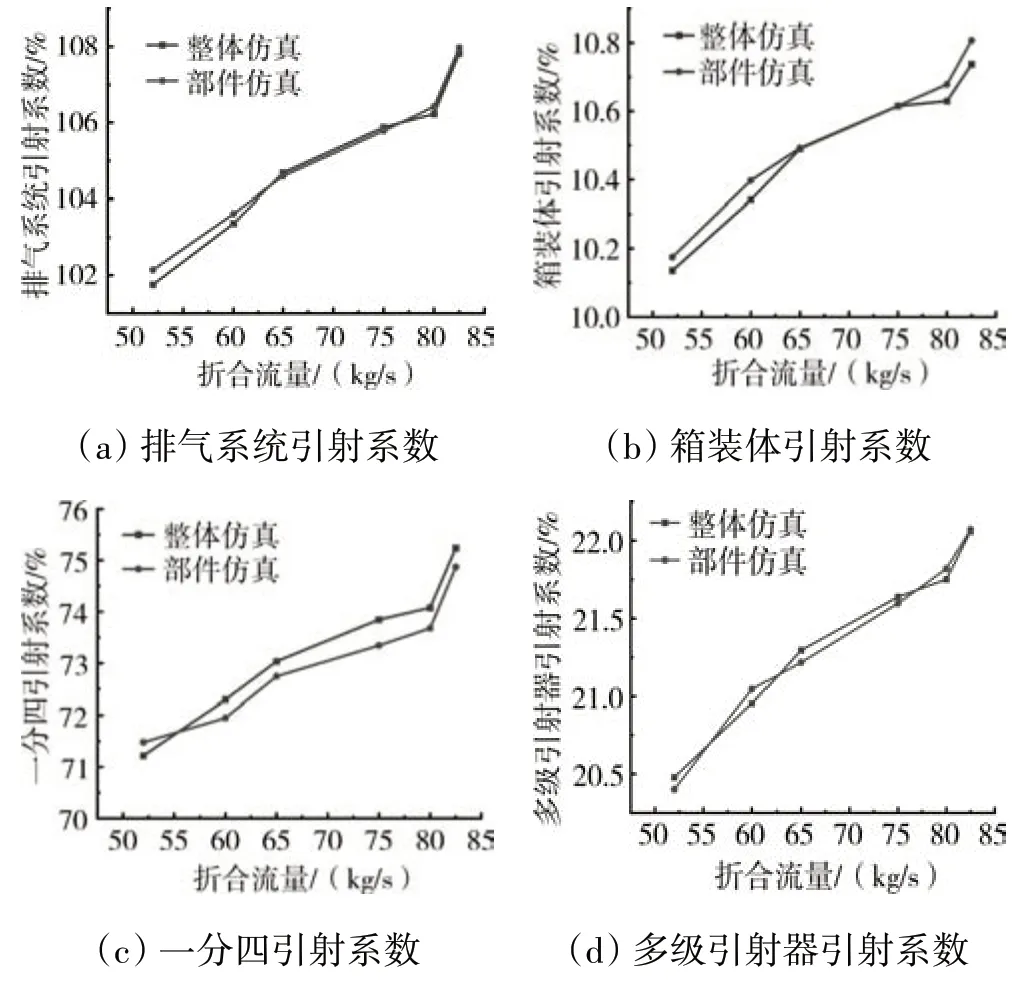

排气系统部件仿真与整机仿真之间各子部件的引射特性基本相似,各部件在不同工况下的引射系数相差都低于1%,所以无风条件下的排气引射特性不需要修正。各结构的引射特性对比如图9所示。

图9 排气系统各部件引射特性

4 结论

(1)随着发动机流量的减少,排气系统入口(发动机出口)的总压以及温度值都随之降低,但排气系统的引射系数反而呈增大趋势。

(2)排气系统的阻力特性与风速、风向无关,进行排气系统阻力特性修正时只需要修正部件仿真与整机无风时的阻力特性即可。

(3)高风速条件下一分四管道的总压损失急剧增大,多级引射器的总压损失略微增大,但是排气系统的其他部分的总压损失却略有减小。当外界具有较高风速时,排气系统的引射能力大幅降低,同时排气系统引射器的各截面的总压值也大幅降低,从而降低了排气系统的引射能力。

(4)排气系统部件仿真与整机仿真之间各子部件的引射特性基本相似,各部件在不同工况下的引射系数相差都低于1%,所以无风条件下的排气引射特性不需要修正。