航空发动机测试数据准确度和可靠性保证

2023-11-27王亮,孙颖

王 亮 ,孙 颖

(1.中国航发沈阳发动机研究所,沈阳 110015;2.空军装备部驻沈阳地区第二军事代表室,沈阳 110042)

0 引言

在航空发动机研发过程中需要进行大量的试验,在试验中获得的测试数据用于评价发动机性能并监测其安全。测试数据是发动机试验活动的输出,支撑设计验证以及设计改进。如果测量数据准确度、可靠性存在问题,轻则测量数据可用度降低,重则导致整个试验无效、甚至无法保障发动机安全。因此,研究保证测试数据准确度和可靠性的方法是航空发动机研发的重要基础工作。

保证测试数据准确可靠需要综合运用多学科技术。与之相关的国外标准、报告、期刊、会议录、专利等文献众多,形成了相对完善的体系。例如:ISO 10012[1]规定了测量过程和测量设备计量确认的通用要求;NASA-RP-1342[2]全面描述了测量和校准过程;

GUM(ISO / IEC GUIDE 98 - 3)[3]、NASA - HDBK -8739.19-3[4]系统描述了测量不确定度评定的方法;ASME PTC 19.1[5]、SAE AIR5925A[6]、AEDC-TR-73-5[7]描述了测试数据不确定度评定方法,且包括很多发动机试验测试案例;AGARD-AR-245[8]、AGARD-AR-320[9]描述了发动机气路参数稳态和瞬态测量技术,包括影响测量数据准确可靠的因素以及稳态和瞬态测试数据的不确定度评定方法。

中国一些相关通用标准一般源于国际标准,例如,GB/T 19022[10]等同采用ISO 10012[1],GB/T 27418-2017[11]则基于GUM[3]修订等。而且,中国自编的相关标准较少,国外相关标准和文献尚未得到充分的转化和利用。另外,中国学者也开展了相关技术的探索和实践。刘志友等[12]探讨了改善高空台试验中发动机性能参数不确定度的方法;王振华等[13]在测试技术发展设想中提出提高测试结果准确度的方向,同时梳理了部分国外相关标准和技术报告;马宏伟等[14]研究了采用温升法测量压气机等熵效率的不确定度;劳贤豪等[15]研究了发动机台架试验空气流量测量不确定度。但上述研究基本上是从某个侧面展开的,目前尚未开展系统性体现航空发动机测试工作特点、全景展现测试数据准确度保证技术的相关研究。

本文希望通过系统的梳理和研究,对航空发动机测试数据准确度和可靠性保证技术提供广泛且深入的洞察,为发动机设计、试验和测试等专业人员提供有益的参考。

1 测量过程设计的基本流程和通用准则

测量是1 个过程。测量结果的质量,即测量结果是否准确可靠,与科学合理的测量过程设计以及严谨的测量过程控制直接相关。

1.1 测量过程设计的基本流程

测量过程设计的基本流程如图1所示,具体为:

(1)开展测量活动前,明确测量要求;

(2)根据测量要求进行测量过程设计;

(3)测量过程设计的输出评审;

(4)如果满足测量要求,则进行测量系统的构建、分析和验证。如果测量过程设计或验证不能满足测量要求,则需要进行测量过程改进;

(5)已通过验证的测量系统投入实际应用时,在测量过程实现活动中需要进行测量过程的控制,以持续保证测量结果满足测量要求;

(6)获得测量结果后需要对测量结果进行分析并报告测量结果。

1.2 测量过程设计的通用准则

测量过程设计应该遵守的通用准则包括:

(1)测量活动用于决策,如果测量数据不用于决策,那么该测量活动是不必要的;

(2)设计和控制测量过程的目的是管理基于测量结果的决策风险;

(3)测量结果的质量决定了基于测量结果的决策风险高低,决策越关键,对测量结果的质量要求越高;

(4)测量要求的提出应在测量目的、当前测量技术水平以及成本方面取得平衡;

(5)测量过程设计的目的是满足测量要求,完成设计后应进行分析评估能否满足这些要求;

(6)测量过程的设计应考虑测量设备、测量方法、环境条件等所有可能影响测量数据质量的因素;

(7)所有测量结果都要能溯源至国家标准或国际标准;

(8)校准过程可以认为是一种特殊的测量过程,也应作为测量过程的支持过程与测量过程设计统筹考虑;

(9)测量系统的特性会随着时间的推移而劣化。应周期性校准测试设备和标准设备以使其测量不确定度的增长控制在1 个可接受的限制值之内。校准间隔是根据该限制值和预期的不确定度增长规律来确定的。

以上流程和准则看似简单,但却是做好测量过程设计、保证测量结果准确可靠的重要基础。

2 测量要求的确定及定义的测量过程

如果提出的测量要求不是科学合理的,那么后续为满足该要求而做的努力可能毫无意义!测量要求提出过程的复杂程度容易被忽略,导致测量要求很多时候是不完整的。不合理的测量要求可能产生很多不利的结果,例如,测量要求过高,测量结果无法满足要求或测量成本过高。测量要求不完整,不能全面反映预期用途的要求,导致测量过程设计输入不完整,测量结果也就自然无法全面满足预期用途要求。

GB/T 19022[10]指出:“应根据顾客、组织和法律法规的要求确定计量要求。为了满足这些规定要求而设计的测量过程应形成文件,并确认有效,必要时,征得顾客同意。”

Castrup 等[2]提出了确定测量要求的通用次序,即测量要求定义包括10 个阶段:任务描述、系统性能描述、系统性能参数确定、部件性能参数确定、测量参数确定、测量要求确定、测量系统设计、校准过程要求确定、校准系统设计、溯源性要求确定。该报告采用系统工程的方法,以更为广阔的视角对测量质量控制、测量要求的提出、测量系统设计、测量溯源、校准间隔控制等方面进行了系统地梳理和研究。测量要求的确定如图2 所示。每个测量要求都可以溯源至系统、子系统、部件或零件的属性参数的要求,而这些零部件、子系统最终组成的系统是为了满足任务的要求,因此所有的测量要求实际上是溯源到满足任务要求的。同样,校准要求的提出、校准系统设计以及溯源要求是为了满足测量系统的要求。这种层级结构为系统定义测量要求提供支撑。

图2 测量要求的确定

对于具体测量参数的测量要求必须明确:测量参数、测量范围、不确定度要求(包括测量可靠性要求/置信水平)、要求适用的时间范围、测量环境要求等。有了明确的测量要求,测量过程的设计人员才能合理确定测量设备的技术规范,成功设计出满足要求的测量系统。完整的测量要求应在回答以下问题后给出:

(1)测量什么参数,如何准确定义?例如,ASME PTC 19.1[5]提出测量前必须明确是测量电偶热节点的温度、探针所处的位置的气流总温还是测量截面质量流量平均温度?

(2)为什么要测量这个参数?是否必要?

(3)测量数据如何使用,将用于何种决策?

(4)测量要求的来源(任务、产品、标准规范、历史经验等)是什么?

(5)开展测量活动所处的环境(压力、温度、速度、湿度等)是否明确?

(6)测量技术要求(测量范围、最大允许误差/不确定度要求、是否有动态测量要求、可靠性、时间限要求等)是否明确?例如,SAE AIR5925A[6]提出类似“越准越好”的要求是不可接受的。

(7)技术指标的定义是否明确、无歧义?

(8)要求是针对测量设备还是最终获得的测量数据的?

(9)要求是否合理?是否可实现?是否有相关测量设备可满足要求?

测量过程设计的输出是文件化的测量过程描述,GB/T 19022[10]提供了测量过程设计的通用准则。ASME PTC 19.1[5]、SAE AIR5925A[6]、AGARD-AR-320[9]使用了“定义的测量过程”(Defined Measurement Process)的概念,事实上与文件化的测量过程基本相同。完整的测量过程定义应包括足够的信息,识别所有可能的影响因素并开展不确定度预算。测量过程的设计文件应包括但不限于下列内容:

(1)测量过程计量要求的来源;

(2)测量过程计量要求的特征参数(包括测量不确定度、稳定性、最大允许误差、重复性、复现性等);

(3)测量系统的组成;

(4)测量环境条件;

(5)选用的测量方法;

(6)使用的测量软件;

(7)选用的测量设备;

(8)测量设备的溯源情况;

(9)影响测量数据准确的影响量;

(10)影响量的测量或评估方法;

(11)测量操作者的技能水平要求;

(12)测量不确定度预算;

(13)测量过程需要控制的因素和注意事项。

3 影响因素分析及不确定度评定技术在发动机试验测试中的应用

在测量系统初步设计时,必须对系统中所有影响准确度的因素进行分析。这是保证测量数据准确的基础性工作,是做好测量系统分析和不确定度评定的关键。做好这项工作需要对测量系统有深入细致的了解,不仅要了解测量设备特性,还需要了解测量原理、被测对象的特性、环境条件、测量程序等。

3.1 测试数据准确度影响因素分析的分类方法

为了有效识别所有可能对测试数据准确度产生影响的因素,合理分类影响因素有助于全面、系统地开展影响因素分析。通过对现有文献进行梳理,发现不同文献对于影响因素(有的文献称为误差源Error sources)的分类不尽相同。例如:ASME PTC 19.1[5]对不确定度的分类为校准引入的不确定度、被试件和仪表安装引入的不确定度(探针和试验介质之间的相互作用,探针干扰效应、探针传导/辐射/导热特性等,试验件和试验设备之间的相互作用,试验设备限制)、数据采集引入的不确定度、数据处理引入的不确定度、方法和其它效应引入的不确定度;Down[16]提出的S.W.I.P.E.(标准、工件、仪器、人员和程序、环境)模型和P.I.S.M.O.E.A.(工件、仪器、标准、方法、操作人员、假设)模型;Castrup 等[4]认为误差分析时应考虑参考量偏倚、重复性、分辨率、操作者偏倚、环境因素误差、计算误差等因素。各文献对影响因素分类的不同之处,体现了不同行业的人观察问题视角的不同。开展分析实践时,可以针对具体测量活动的特点,综合运用这些分类方法,以实现因素不遗漏、不重复的目标。

3.2 发动机测试数据准确度影响因素分析的特点

航空发动机试验测试有其自身的特点,可能影响测试数据准确的因素种类和数量众多。测量系统与其所处的环境包括发动机以及试验设备可能产生异常复杂的相互作用,这些相互作用可能包括气动、传热、受力、振动、噪声等影响因素。复杂的影响因素分析可能需要对包括流体参数、固体参数、无量纲数、物理常数等数十个参数的变化规律及其不确定度有深入的洞察。因此,在进行影响因素分析时,如果不进行深入细致的研究,一些重要的影响因素可能被忽略,导致数据失准或者无法准确评价测量结果的不确定度。

航空发动机试验测试参数种类繁多,针对特定参数测量活动的分析可能涉及该参数特有的影响因素,精通某一参数的影响因素分析并不能保证对其它参数同样能做出正确的分析,这也是测试数据准确保证工作的难点所在。本文无法覆盖所有与发动机测试相关的参数,仅按稳态参数、动态参数进行简单分类,分别枚举易忽略和重要的影响因素,以期对分析工作带来启发和帮助。

3.2.1 稳态参数测量的影响因素

在进行发动机稳态参数测量时,可能需要考虑的因素包括:

(1)静压测量孔质量。静压测量孔应与表面垂直,孔口保持锐边,静压孔的加工质量偏离设计状态,静压测量将产生误差,详见ASME PTC 19.2[17];

(2)堵塞效应。任何插入气流的探针都会在某种程度上对气流产生干扰,对流道产生堵塞效应,这会使压力测量产生附加误差,详见ASME PTC 19.2[17];

(3)气流温度测量探针的速度误差、导热误差、辐射误差的修正。气流温度是发动机的重要参数,与此相关的文献数量较多,例如,ASME PTC 19.3[18]、SAE AIR46[19]、SAE AIR65[20]、SAE AIR1900[21]是温度测量的相关标准;AGARD-AR-245[8]对发动机气路温度测量进行了详细描述;Warren[22]描述了测量高温气流的电偶探针的设计;Stickney 等[23]的总温传感器设计报告详细描述了影响总温测量准确度的因素;Englerth[24]、Glawe 等[25]通过试验对总温探针误差进行了研究;Jonathan[26]、Schneider[27]、Zeisberger[28]对总温探针进行了数值仿真研究;邹正平等[29]、张天昊等[30]等对机载屏蔽式总温探针进行了数值仿真,研究了不同条件下屏蔽式总温探针3 大误差的变化规律,建立了高准确度的1 维模型;Vincent[31]采用混合建模技术对总温探针性能进行了较为深入的研究。根据对相关文献研究可知,由于这几种误差与探针的结构设计及其所处的环境相关,探针与被测量流体、探针与安装座之间的复杂的气动、换热作用,使得量化这些误差异常复杂,需要对30 多个参数的变化规律及其不确定度有深入的认识。而且,由于校准条件和使用条件很难做到一致,一般情况下,校准数据无法直接用于误差修正。可行的方法是建立探针的仿真模型,通过校准实验验证仿真模型,再通过模型对各项误差进行修正和进行测量结果的不确定度评定。

(4)周期性波动的压力对稳态测量的影响。根据AGARD-AR-245[8],当压力以1 个较高频率(超过了系统的响应速度)波动且波动较大时,即使是在稳态下,压力传感器读出的平均压力可能与探针头部位置的平均压力不同。

(5)瞬态性能与稳态性能的差异。由于发动机工作时内部存在复杂的机械和热平衡过程,应该在进入充分平衡状态后采集稳态性能数据,否则可能带来附加不确定度,这在AGARD-AR-320[9]以及Covert[32]的文献中均有描述。

(6)测点布局。由于发动机内的流场可能不均匀,测点的布局应能使测量结果复现流场的特征,如果测点数量不足或布局不合理,则可能对部件性能参数分析结果带来附加误差。例如,如果在上游支板或静叶的尾迹中,需要考虑使用尾迹耙,必要时靠近壁面位置使用附面层探针[8]。 再如,根据SAE AIR1419C[33],在进行发动机进气畸变测量时,测量点的数量及布局应能适应可能出现的周向和径向畸变特征。

(7)平均算法。在计算发动机部件性能时,需要将离散测量点的测量结果转换为截面的平均值,面积平均、质量流量平均、Pianco、Dzung 等平均算法(详见AGARD-AR-182[34])对总压、总温、效率等参数的计算结果存在无法忽略的差异。例如,Covert[32]指出,对于发动机某一截面的平均总压来说,不同的平均算法之间的差异可能超过3%,只有当静压分布不能可靠估计和马赫数较低时才可使用面积平均。

(8)流体参数计算方法。在计算间接测量参数、以及进行各种误差修正计算时会涉及到很多空气、燃气以及材料的特性参数,包括比热、比热比、压缩系数、声速、运动粘度、动力粘度、导热系数等,使用不同的计算模型或数据源所得到结果的不确定度可能不同。Kyprianidis 等[35]研究了不同热流体模型对燃气轮机性能计算的影响,指出在对于高温燃气使用简化模型会带来显著的误差。

(9)流体的无量纲数。雷诺数、马赫数、普朗特数、努塞尔数等都是有不确定度的。而且,涉及复杂流动换热的参数不确定度较大,例如:Çengel 等[36]指出大多数情况下,努塞尔数不确定度在15%左右是“常态”;Lestina 等[37]在对热交换器的研究中也得到了类似的结论;ASME PTC 12.5[38]指出总体换热系数的预期不确定度为3%~10%,也从换热系数的角度提供了努塞尔数不确定度的信息。

(10)物理常数。大部分的物理常数,例如通用气体常数、普朗克常数、玻尔兹曼常数都是存在不确定度的,一般来讲这些常数的不确定度比较小,但对于准确度要求较高的情况,则可能需要开展计算分析,以评估其影响。美国国家标准技术研究所(National Institute of Standards and Technology,NIST)[39]给出了各种物理常数及其不确定度的列表。

3.2.2 动态参数测量的影响因素

在进行发动机动态参数测量时,除了考虑稳态参数测量相关的影响因素之外,还需要考虑的附加影响因素包括:

(1)测量系统的动态特性。测量系统的动态特性参数决定了动态测量系统如何响应各种随时间变化的输入信号,而输出与输入的不同直接导致测量误差。NASA-HDBK-8739.19-2[40]等给出了常用动态性能特性参数及其定义。根据Doebelin[41]的专著,测量系统可分为0 阶、1 阶和2 阶系统,0 阶系统具有理想的动态特性,而1阶系统的时间常数,2阶系统的固有频率和阻尼比等特征参数决定了系统的动态响应。应根据被测量的动态特性和测量目的来确定动态测量要求,然后根据动态测量要求开展测量系统设计,匹配适合的特性参数,以实现相关动态测量要求。被测量的动态特性与测量系统的动态响应如果不匹配,将对测量准确度带来巨大负面影响。而完成构建的动态测量系统的实际特性一般与设计特性存在一定的偏差,当该偏差无法接受时,需要开展动态校准以准确获取实际动态特性。

(2)管腔效应。在进行失速、喘振和振荡燃烧监测等动态压力测量时,除了动态压力传感器和信号处理系统之外,传感器的安装方式对系统动态特性有着不可忽视的影响。齐平安装方式动态响应最好,如果无法齐平安装,测点与敏感元件之间的管腔将显著影响系统的动态特性,在管腔谐振频率附近产生较大的幅值误差和相位误差,管腔效应与测压管路内径、腔室容积、温度等因素直接相关。Bergh 等[42]对管腔效应开展了深入的理论分析;AGARD-AR-320[9]以及Lepicovsky 等[43]对管腔效应的影响有较为详细地描述;Johansen 等[44]研究了管腔效应对动态多孔探针性能的影响以及由于制造公差等因素导致其动态特性的变化;AGARD-AR-320[9]还对使用非谐振系统(半无限长管系统)抑制管腔效应的影响进行了描述。

(3)探针与气流相互作用。Sieverding 等[45]指出,在使用探针进行动态测试时,探针头部和支杆与气流的相互作用,可能改变被测流体的局部流场。例如,因支杆产生的激波对探针头部附近流场的影响,楔形探针头部附近产生的漩涡导致的低压区对测量结果的影响,级间测量时直径过大的探针对上游流场的干扰等。

(4)传感器位移。在进行对位移、振动等敏感的动态参数测量时,传感器与被测对象之间的相对位置由于热膨胀,离心力/气动力导致的平移、弯扭形变等原因发生变化时,可能会产生附加测量误差。例如,进行叶尖间隙测量时,机匣的热变形和机匣振动以及被测叶片位移和形变会对间隙测量结果产生影响。张龙等[46]等对电容法叶尖间隙测量准确度的主要影响因素开展了研究和分析。

(5)热瞬态效应。当传感器在温度瞬态变化的环境下工作时,由于瞬态的换热过程可能导致较大的动态误差。例如,Gossweiler 等[47]等描述了热瞬态效应对快速响应压力探针测量准确度的影响。

(6)时间常数。发动机在利用测温结果进行反馈控制以及开展温度畸变测试等活动时,对温度测量系统的响应速度提出了要求。温度测量系统是典型的1 阶系统,时间常数是表征其动态响应速度的重要参数。以电偶为例,时间常数与感温元件表面积、体积、密度、比热和换热系数相关,而换热系数又与敏感元件几何形状、雷诺数、普朗特数等参数相关。可见,时间常数是随着工作状态的变化而变化的,并非常量,如果校准状态和使用状态相差较大,可能带来显著的偏差。而在评价温度的滞后量和动态误差时需要充分考虑时间常数变化的影响。

(7)传递特性。在进行动态力和振动等参数测量时,从源头至传感器的整个测量链上的各种构件均对信号的传递产生影响。例如,激振源位于发动机的某个轴承处,振动传感器通过安装座固定在机匣上,则激振源和传感器之间所有构件的整体特性会影响振动测量系统的输出,包括安装座的刚度特性、传感器的安装空间姿态和固定方式等。对于发动机的动态推力测量,则需要考虑试车台架的刚度和阻尼特性等因素的影响。

(8)环境干扰。在动态测试过程中,环境影响更为复杂。例如,发动机在露天台开展噪声测试时,需要考虑周边环境的背景噪声、周边物体对噪声的反射、地面效应、气候条件等因素。乔渭阳[48]对航空发动机噪声试验的环境条件要求和测试方法等有比较全面的描述。在通过红外辐射方法测量涡轮叶片表面温度时,需要考虑附近叶片等零件的辐射、燃气对红外光的吸收、燃气中固体颗粒的干扰等影响,Kerr等[49]对相关因素的影响进行了分析。

(9)安装工艺。部分测量系统,除了设计特性和制造质量之外,安装工艺也会影响测量结果。例如,对于高温动态应变测试,应变计与基底之间的过渡层、绝缘层、测量元件层、保护层之间的粘接可靠程度、变形协调程度、安装工艺的稳定性等都对测量结果有重要影响。刘豪[50]对影响薄膜应计测量误差的因素及其机理进行了描述。

(10)时间同步。发动机试验过程中可能需要根据测试结果判断各种事件的先后次序,以开展规律研究和排故分析工作。这需要保证时间测量准确度以及不同参数测量系统的时间同步准确度,并统筹考虑测量系统的相位响应特性对事件时序判断的影响。

(11)混叠效应。在进行动态测试时,如果测试系统的滤波器类型及其参数、采样率等设计不合理,可能导致不期望的高频信号混叠至低频段,而混叠一旦发生,是无法通过后续数据分析来识别和处理的,将对测量结果的准确度产生较大影响。NASA-RP-1342[2]中描述了混叠产生的机理和如何避免混叠的方法。

(12)动态数据分析算法。动态数据分析过程采用的数字滤波器、FFT 变换、小波分析等分析算法可能对数据的幅值和相位等特性产生影响,在算法选择和相关参数设定时需要充分考虑。

3.3 发动机测试数据准确度影响因素分析实例

复杂测量系统的准确度影响因素分析需要从测量系统的工作原理出发,综合运用第3.1 节的分类方法及相关专业知识,梳理出所有可能的影响因素。下面通过发动机空气流量和推力测量结果的简要分析实例展现影响因素分析的深度和复杂度。

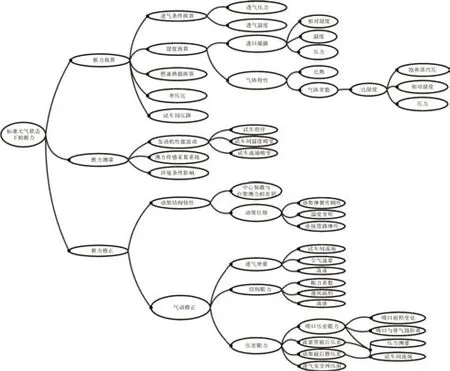

发动机试验一般使用流量管测量发动机进气流量。流量测量结果的影响因素包括温度、压力、面积、流出系数、流场均匀度、湿度、流量管加工质量等因素,进气流量测量准确度影响因素如图3所示。

图3 进气流量测量准确度影响因素

将影响因素进一步分解,可以看出流量管的流出系数受雷诺数、马赫数、测量截面位置变化的影响,详见Beale等[51]关于流量测量的文章。

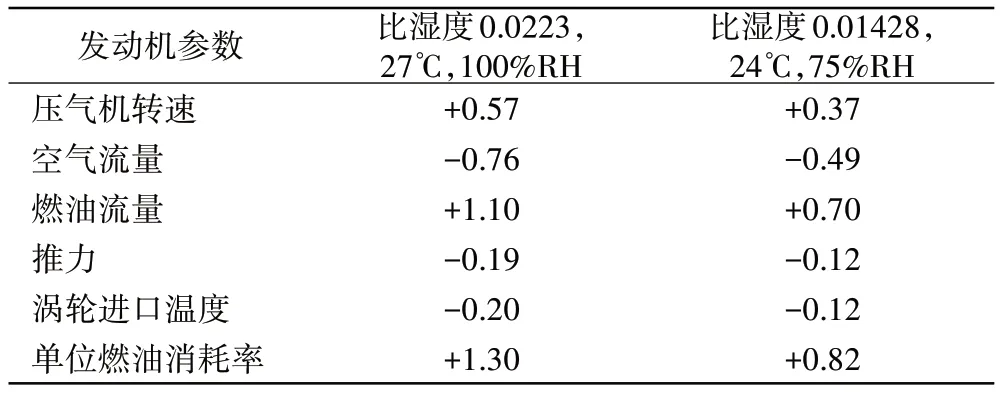

湿度对空气流量测量的影响容易被忽略。Grabe 等[52]给出了湿度对发动机参数影响的估算值。发动机参数湿度影响修正见表1,表中列出了其中的2 种大气状态的数据,可见其对空气流量的影响是不能忽略的。

表1 发动机参数湿度影响修正 %

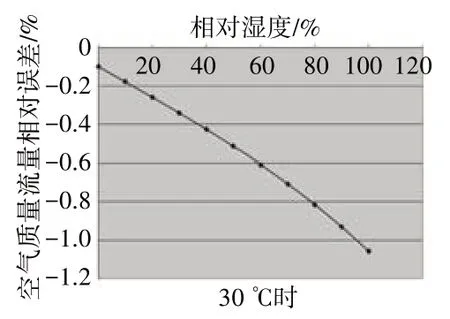

湿度对空气的摩尔质量产生影响,湿度和温度对空气的比热比产生影响,未进行湿度和比热比修正的空气质量流量误差如图4所示。

图4 未进行湿度和比热比修正的空气质量流量误差

推力是重要的发动机性能参数。航空发动机试车台推力测量的影响因素多,关系错综复杂。与推力测量相关文献数量较多,例如,FAA AC43 -207[53]、SAE ARP741B[54]、AGARD-AR-248[55]、Parfitt 等[56-58]描述了试车台气动修正方法;AGARD-AG-307[59]、Roberts 等[60]、Jun 等[61]描述了试车台推力不确定度评定方法。根据对这些文献的研究,室内试车台推力测量结果准确度影响因素如图5所示。

图5 室内试车台推力测量结果准确度影响因素

图5 中基本涵盖了可能影响最终换算到标准大气状态下的总推力准确度的因素,虽然因素众多,但从图中可见,基本上是以推力换算、推力测量、推力修正3 方面为主。考虑到空气流量还可以按照图3 分解,最终的影响因素会更多。因此,图中最右侧的项目还可能分解为更细的分支。最终,每个因素都会影响到最终推力结果的准确度,只是影响的程度不同。这些因素在开展试车台设计、发动机试车、推力修正等相关活动时均需予以考虑,并进行深入细致的分析,才能保证所获得的推力数据的准确可靠。

3.4 不确定度评定的重要参考文献

完成影响因素分析后,需要对这些因素进行量化,也就是对各影响量进行分量不确定度评定,之后再进行测量结果的不确定度评定。众多文献对不确定度评定的具体方法进行了描述,具体评价方法不再赘述。

3.4.1 不确定度评定的通用方法文献

(1)GB/T 27418测量不确定度评定和表示[11];

(2)GB/T 27419-2018 测量不确定度评定和表示补充文件1:基于蒙特卡洛方法的分布传播[62];

(3)GB/T 27411检测实验室中常用不确定度评定方法与表示[63];

(4)JJF 1059.1测量不确定度评定与表示[64];

(5)JJF 1059.2 用蒙特卡洛法评定测量不确定度[65];

(6)ISO Guide to the Expression of Uncertainty in Measurement[3];

(7)ASME PTC 19.1 Measurement Uncertainty[5];

(8)NIST TN 1297 Guidelines for Evaluating and Expressing the Uncertainty of NIST Measurement Results[66];

(9)NASA-HDBK-8739.19-3 Measurement Uncertainty Analysis Principles and Methods[4]。

3.4.2 与发动机相关不确定度评定文献

下列文献给出了与发动机试验测试相关的不确定度分析实例,具有较高的实用价值:

(1)AEDC-TR-73-5 Handbook:Uncertainty in Gas Turbine Measurements[7];

(2)SAE AIR 4979 Estimation of Measurement Uncertainty in Engine Tests Based on NATO AGARD Uniform Engine Test Program[67];

(3)SAE AIR 1678A Uncertainty of In-Flight Thrust Determination[68];

(4)AGARD-AG-307 Measurement Uncertainty Within the Uniform Engine Test Program[59];

(5)AGARD-AR-245 Recommended Practices for Measurement of Gas Path Pressures and Temperatures for Performance Assessment of Aircraft Turbine Engines and Components[8];

(6)AGARD-AR-320 Guide to the Measurement of the Transient Performance of Aircraft Turbine Engines and Components[9]。

3.5 各影响因素贡献度分析

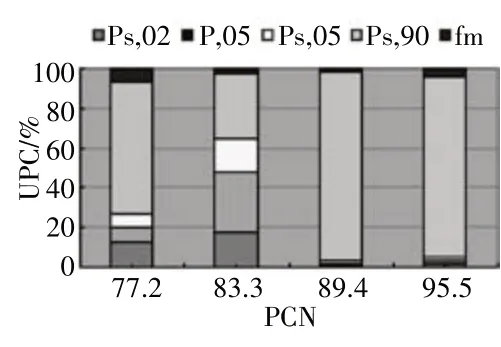

影响因素经过识别、量化后,应关注各影响因素对最终测量结果准确度的贡献度大小,各影响因素在最终测量结果的贡献度与该分量与灵敏系数乘积的平方成正比。Jun等[61]、 Blevins 等[69]采用不确定度贡 献 百 分 比(Uncertainty Percentage Contribution,UPC)概念;SAE AIR5925A[6]、Castrup 等[4]称之为帕累托分析(Pareto Analysis)。实际上二者计算贡献度的方法是一致的,区别是帕累托分析进一步将贡献度按大小排列,结果更为直观。

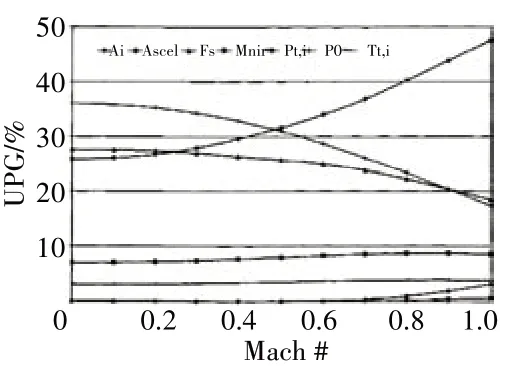

例如:Jun 等[61]对影响总推力因素在不同换算转速下的UPC 分析如图6所示。从图中可见,试车间静压Ps,90 的不确定度占比最大;Blevins 等[69]对影响总推力因素在不同马赫数下的UPC 分析如图7所示,从图中可见,将不同参数在不同马赫数下UPC的变化值绘成曲线图,清楚地说明了各因素的贡献随马赫数的变化;SAE AIR5925A[6]对飞行推力起飞状态影响因素帕累托分析如图8所示,从图中可见,使用不同的颜色表示随机影响和系统影响的大小。

图6 影响总推力因素在不同换算转速下的UPC分析

图7 影响总推力因素在不同马赫数下的UPC分析

图8 飞行推力起飞状态影响因素帕累托分析

这些分析方法不仅可用于在试验后进行试验结果的不确定度评定,还可用于测试系统方案设计时找到影响最终不确定度的关键因素,并在优化方案中考虑降低那些占比较大的不确定度分量。

4 风险分析、可靠性技术在符合性测试中的应用

完成测量不确定度评定后,报告测量结果的不确定度时,规范的表示除了给出扩展不确定度外,还应给出对应的包含因子或者给出包含概率和有效自由度。这种表述的含义是被测量以包含概率落在由扩展不确定度确定的包含区间内。测量结果落在包含区间内的概率称为测量可靠性,而超出该区间的概率称为测量风险[2]。扩展不确定度和对应的包含概率共同用于评价测量结果质量,同样的包含区间,如果包含概率不同,其测量可靠性是不同的。在提出测量要求时应给出测量可靠性要求,在表示测量结果时应给出测量可靠性,这是在实际工作中容易忽视的一点。

值得指出的是,不确定度本身是估计值,也具有不确定度,自由度是衡量不确定度评定结果的不确定度的参数。在包含区间相同的情况下,如果自由度越大,则包含概率(可靠性)越高;在包含概率相同的情况下,如果自由度越大,则包含区间变小。根据GUM[3],对于A 类不确定度评定,测量次数为n,自由度为n-1,假设测量9次,则该A 类不确定度评定结果的相对标准不确定度约为25%,可见增加重复测量次数除了使平均值的实验标准偏差降低以外,自由度的增加也降低了不确定度评定结果的不确定度;对于B类不确定度评定,GUM[3]也提供了根据B 类标准不确定度的相对标准不确定度来估算其自由度的方法。

基于测量结果做出正确决策的概率称为测量决策可靠性,做出错误决策的概率称为测量决策风险[2]。如果测量结果用于符合性测试,即测量结果需要用于判断是否符合某个允差/公差要求,那么这种合格判定的可靠性与允差/公差大小和测量结果的不确定度直接相关。控制允差与不确定度的比值是管控测量决策风险的基本手段。Mimbs[70]指出历史上使用较多的是准则是使用10:1 测试准确度比(Test Accuracy Ratio,TAR)准则以及4:1 测试不确定度比(Test Uncertainty Ratio,TUR)准则。TAR 并未考虑测量设备以外的影响因素导致的不确定度,有时,这些不确定度可能比测量设备本身引入的不确定度还大,因此在使用TAR 时必须谨慎,例如,使用1 只热电偶探针测量实验室校准炉温度,其测量不确定度很小,此时,可以认为测量设备很准确,但如果使用它在高温气流中测量气流总温,那么由于速度、辐射、导热等误差导致的不确定度可能要大很多。因此,TAR规则仅可用于关键度较低的应用。相比来说,使用TUR更为可靠,TUR 优于4:1 可以满足大部分的应用对测量质量的要求。MIL-HDBK-1839A[71]、MIL-STD-1839D[72]等很多文献对TUR 的要求为4:1,并且在满足要求时,符合性判断一般不考虑不确定度的影响。

然而,即使使用TUR 4:1准则在某些情况下也是不够的。事实上,符合性判断的可靠性除了与TUR有关外,还与测量结果在公差带中的位置有关。根据JCGM 106[73],合格概率可以根据测量能力指数(与TUR 相等)及测量结果在公差带中的相对位置来计算,相关计算公式为

式中:Cm为测量能力指数;TU为公差上限;TL为公差下限;T为公差;um为测量结果标准不确定度;U为测量结果扩展不确定度;y͂为测量结果公差带中的相对位置;ηm为测量结果;pc为合格概率;Φ为标准正态分布函数。

JCGM 106[73]给出的合格概率与测量能力指数及测量结果在公差带中的位置的关系如图9所示,蓝色的曲线为pc=95%,阴影部分为pc<95%,白色部分为pc>95%。从图中可见,为了达到合格概率指标,可以通过提高测量能力指数或收缩验收区间来实现。

图9 合格概率与测量能力指数及测量结果在公差带中的位置的关系

更进一步,Castrup[2]将风险分析和可靠性理论融入整个测量系统设计过程,图2 中自上而下从任务、系统、子系统、部件、零件等直至溯源到最高标准的要求分解过程同样伴随着可靠性指标的分解,而逆向的自下而上则是实现可靠性支撑保证的过程。该报告中提出根据测量应用关键度和困难度确定置信水平,提出与可靠性理论中的平均无故障时间(Mean Time between Failures,MTBF)类似的测量系统平均超差时间(Mean Time Between Out Of Tolerance ,MTBOOT),以及期末合格概率(End Of Period(EOP)in-tolerance probability)等可靠性指标,提出测量系统不确定度增长的可靠性模型,将严谨的可靠性建模分析技术应用于各个层级的分析,将测量和校准结果可靠性与产品的可靠性建立联系,分析结果可以用于优化测量和校准系统设计、优化校准间隔、甚至优化总体运行成本,体现了风险分析、可靠性工程与测量系统设计技术的高度融合。更为详细的测量风险分析可参考Castrup的报告[2,74]。

5 测量数据准确度及可靠性提升方法

5.1 细化检查标准,严格执行作业程序

对于任何工作,最基本的要求是严谨的工作程序、细化的检查标准以及对标准作业程序的严格执行。严谨的工作程序是开展测量过程控制的基础。细化的检查标准需要基于具体测量系统的工作原理制定,并结合发动机试验测试的工作经验积累不断丰富、完善。除了针对正常工作状态,很多时候还需要考虑测量系统异常情况,这些由于人为操作、环境条件等因素导致的异常可能包括:通道编号错误;测压管路泄漏、积水、结冰;静压孔口有灰尘;电偶或补偿导线类型错误;校准系数、曲线,修正系数失配或未更新;安装方向、位置错误或失准等。严格执行作业程序则是保证数据准确可靠和工作效率的前提,执行不严格,出现疏漏和错误则成为必然。一个小的错误就可能导致花费大量的时间进行排查、诊断和改正,严重降低工作效率。如果问题未能及时发现,则无效的测量数据可能导致无效试验,进而导致经济损失和进度拖期,数据准确可靠更无从谈起。

5.2 运用数据有效性分析技术

由于航空发动机试验测试系统在高温、高压、高转速、高振动、高噪声等严酷条件下工作,试验产生的大量测量数据中难免由于测量系统性能劣化、失效、电磁干扰等各种原因产生无效数据,如何识别这些无效数据并剔除,是保证最终测量数据准确可靠的重要技术之一。

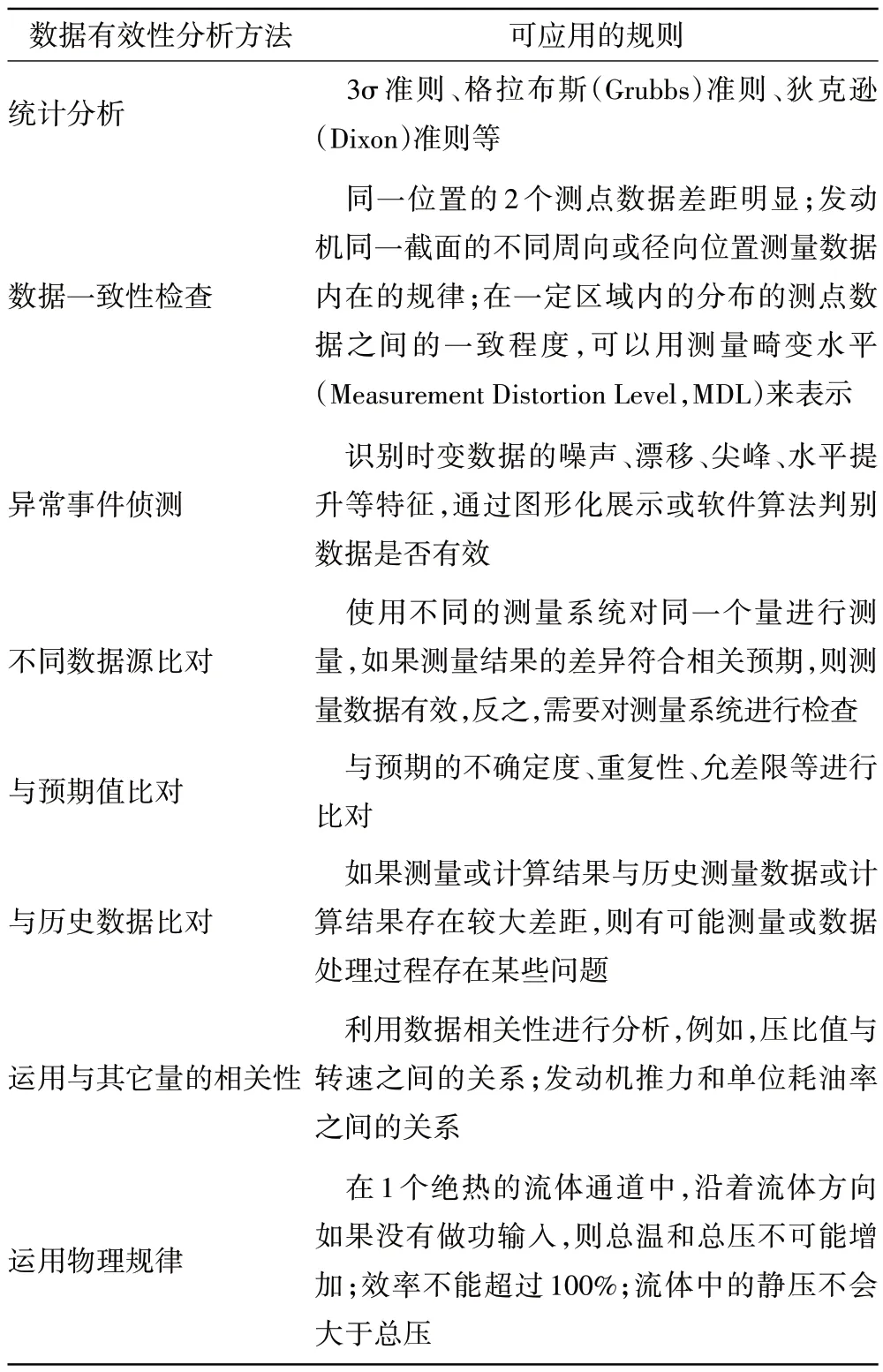

有效的测量数据有其内在规律,可以根据这些准则对数据有效性进行分析。Patterson[75]和Malloy[76]提出的主要分析方向包括数据一致性检查、异常事件侦测、不同数据源比对、与预期值比对、与历史数据比对、运用与其它量的相关性、运用物理规律等,或者是这些方法的综合运用。其实粗大误差剔除使用的3σ准则、格拉布斯(Grubbs)准则、狄克逊(Dixon)准则也属于根据测量数据的某种规律来判断测量数据是否有效,因此也属于数据有效性分析方法。数据有效性分析的主要方法及可应用的规则见表2。

表2 数据有效性分析的主要方法及可应用的规则

5.3 优化测量和校准系统设计

可以采取多种方法优化测量系统以提升其准确度和可靠性。包括:

(1)选用准确度更高的敏感元件。例如Bonham等[77]和Arrington 等[78]提出,为提升总温测量的准确度,使用铂电阻替代热电偶的优化方案;

(2)采用冗余设计以提高测量系统的可靠性并及时发现故障,排除无效数据。例如,在流量测量中采用串联设计,通过比对2 个流量计测量结果的差值,可以快速发现问题并进行检查;

(3)设计恒温系统,控制测量系统的环境温度。例如,根据Runyan 等[79]的描述,在发动机试车台使用的测力传感器和传力结构配有水冷绝热装置,以保证其准确度;

(4)采用补偿设计消除温度影响。例如,室内试车台推力测量系统设计时,采用成对的负荷传感器和预加载技术,以减小温度对推力测量的影响;

(5)优化校准方案。校准的目的是确定初始系统偏差并进行修正以及监控测量不确定度的增长。可以通过在测量系统中集成校准设备;必要时开展现场系统校准;增加校准频次;试验前后分别校准;对每个探针进行单独校准等方式优化校准支持。例如:在设计试车台的推力测量系统时同时设计推力校准系统,以方便随时进行校准;在试车台设计时,考虑预留中心加载装置,以方便开展中心加载和台架加载的比对试验,减小系统误差;根据Arrington 等[78]的描述,为了使总温测量测量不确定度从原来的1.1 ℃降至0.1 ℃,其中一项措施就是对23 支探针分别进行校准,精确获得每支探针的总温恢复特性。

(6)利用相关性设计比对测量系统。例如,Vázquez等[80]提出,为评价低压涡轮设计改进的效果,在设计改进前后使用同一套测量系统进行比对测量,通过系统影响量之间的相关性极大降低了系统影响量的影响,实现了效率差(效率相对设计改进前的变化量)不确定度0.25%的目标。

(7)在数据处理时可以采取各种算法消除和减小各种误差影响。例如,采用数据平均、滤波算法降低噪声等随机影响量的影响;通过合理的数据曲线拟合技术,以减小算法误差等。

事实上,前述影响因素分析时,通过帕累托分析找到的主要因素都可以成为测量系统优化的方向,主要是通过设计优化抑制主要影响量,降低其影响,以达到提高测量系统准确度的目的。

5.4 运用测量过程控制和健康管理技术

既然测量活动可以看作1 个过程,那么就可以运用质量管理、统计和过程控制、健康管理技术等进一步提高测量系统的可靠性,保证测量结果准确,包括:

(1)在正式试验前开展试运行,根据测试系统的表现及时发现存在的异常。

(2)在测量设备校准周期之间,使用适当的核查标准对测量设备进行期间核查可以有效地降低测量设备失准的风险。

(3)试验前记录测量系统的特征参数以用于故障识别和定位。例如,使用热电偶测量温度时,在使用前测量并记录每个电偶的初始电阻值,如果使用中出现异常,可以通过再次测量其电阻值并与初始值比较以进行故障诊断。

(4)通过对测量系统的特性指标多个周期的跟踪记录,分析测量设备的性能漂移趋势,优化校准间隔,建立可靠且高费效比的校准支持方案。

(5)将前述的数据有效性分析技术集成在测量软件中,实时发现测量系统的异常。例如,Hildebrandt等[81]提出了监测进气流量管静压测量特征的方法,通过周向测点之间的分散度及其随时间变化的特征,及时发现是否存在异常测点并及时处理,提升了测量系统的整体可靠性。

6 总结

保证航空发动机测试数据的准确度和可靠性是一项非常重要的基础工作,但决不是一项简单的工作,考虑其广度和深度,可以说这是一项涉及多个专业的复杂系统工程。既要掌握适用于所有测量活动的共性技术,也要洞察具体测量活动的特点和机理,开展深入的专项技术研究。保证数据准确可靠,需要从产品甚至任务要求开始导出完整的、科学合理的测量要求。通过严谨的测量系统设计、明确定义的测量过程,深入了解测量原理和被测对象的特征,开展细致的测量影响因素分析和不确定度预算,必要时将风险分析和可靠性技术应用于测量系统设计,综合运用数据有效性分析技术、过程控制技术、健康管理技术等优化测量和校准系统的设计和运行,通过严谨的验证保证测量结果满足测量要求,并最终满足产品的要求。