微型高速燃油泵非定常流动及振动特性

2023-11-24王维军代勇波谭向军吴大转王立闻陈东

王维军,代勇波,谭向军,吴大转,王立闻,陈东

(1.中航工业成都凯天电子股份有限公司,四川 成都610091;2.浙江大学能源工程学院,浙江 杭州310000;3.东方电气集团科学技术研究院有限公司,四川 成都611731;4.陆军装备部航空军事代表局驻成都地区航空军事代表室,四川 成都610091)

微型高速燃油泵(以下简称燃油泵)广泛应用于无人机、靶机、导弹等燃油系统,其叶轮直径大,叶片流道长,叶片出口窄,多属于低比转数泵,具有运行流量范围宽(0.1Qd~1.0Qd)、叶片间扩散严重、水力损失大、效率低、性能曲线平坦、环境温度宽(-45~80 ℃)等特点[1].

国内外学者对低比转数离心泵非定常流动、振动、空化等做了大量研究.王维军等[2]基于RNGk-ε湍流模型对带复合叶轮的低比转数离心泵进行数值模拟发现,短叶片抑制了工作面流动的分离,改善了叶片上压力分布,叶轮出口处的射流尾迹区明显减小.王健等[3]研究了吸水室内置隔板对低比转数离心泵内部非定常流动特性的影响,吸水室内置隔板时蜗壳各断面压力脉动幅值均有所减小,作用在叶轮上的径向力幅值减小,轴向力明显减小.袁寿其等[4]采用不同形式的分流叶片提高了泵扬程,并改善了叶轮出口的“射流-尾流”.ZHANG等[5]采用PIV可视化技术研究了低比转数离心泵非定常流动结构.李业强[6]采用CFX计算得到不同空化数下微型高速离心泵内的气泡分布,发现叶轮流道内叶片吸力侧出现低速流动区和二次回流等现象.

结合以往研究成果,文中针对某型号带复合叶轮的燃油泵采用数值模拟与试验相结合方法,在小流量、额定流量等3种工况下的内部流动及非定常振动特性展开研究,获得压力、速度、振动幅值等分布规律,从而为高转速、低振动燃油泵优化设计提供一定理论依据.

1 数值计算

1.1 计算模型及网格划分

所研究的燃油泵为单级单吸离心式,该泵设计性能参数分别为流量Qd=120 L/h,增压Δp≥40 kPa,转速n=7 200 r/min.叶轮几何参数分别为叶片进口直径D1=8.0 mm,叶片出口宽度b2=2.0 mm,叶片出口直径D2=27.0 mm,叶片数Z=8(复合叶片,4长4短).蜗壳几何参数分别为基圆直径D3=29.5 mm,蜗壳宽度D3=5.0 mm.图1为泵结构简图.

图1 燃油泵结构简图

燃油泵内部为三维不可压缩湍流流动,采用SSTk-ω湍流模型[7-8]求解定常和非定常流场.设置边界条件分别为压力进口,质量流量出口.叶轮与蜗壳、进口段之间的动静交界面采用冻结转子法(frozen rotor).介质采用JetA替代航空煤油RP-3.进行非定常计算时,以定常计算结果为初始流场,动静域交界面处设为“transient frozen rotor”,时间步长取1.160×10-3s,即叶轮每旋转5°计算1步,周期T=8.333×10-3s,计算5个旋转周期,取最后一个收敛周期进行分析,收敛精度设为1.0×10-5.

绘制泵三维模型,采用ANSYS Workbench mesh对模型进行网格划分[9-10],其中燃油泵进口延伸段为六面体网格,叶轮、蜗壳为四面体自适应网格,离心叶片表面布置边界层进行加密,如图2所示.

图2 网格划分

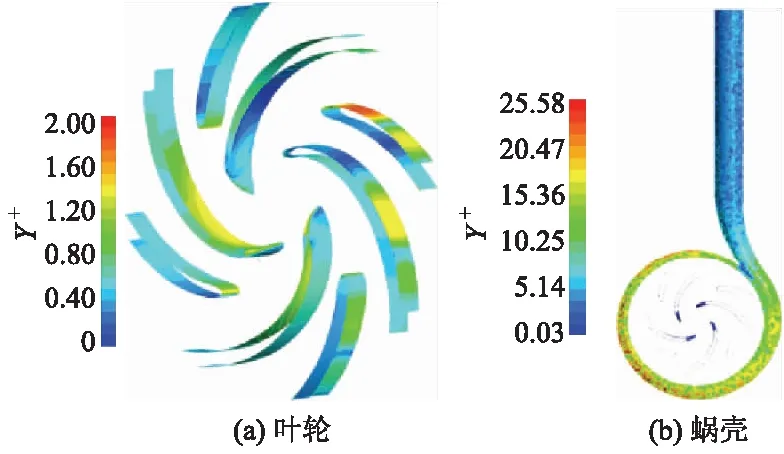

对网格进行无关性验证[11-13],最终确定计算网格数约为200万.图3为离心叶片和蜗壳壁面的Y+分布,可以看出,Y+最大值为25.58,符合SSTk-ω湍流模型对近壁面网格质量要求.

图3 叶轮与蜗壳的Y+分布

1.2 数值计算方法验证

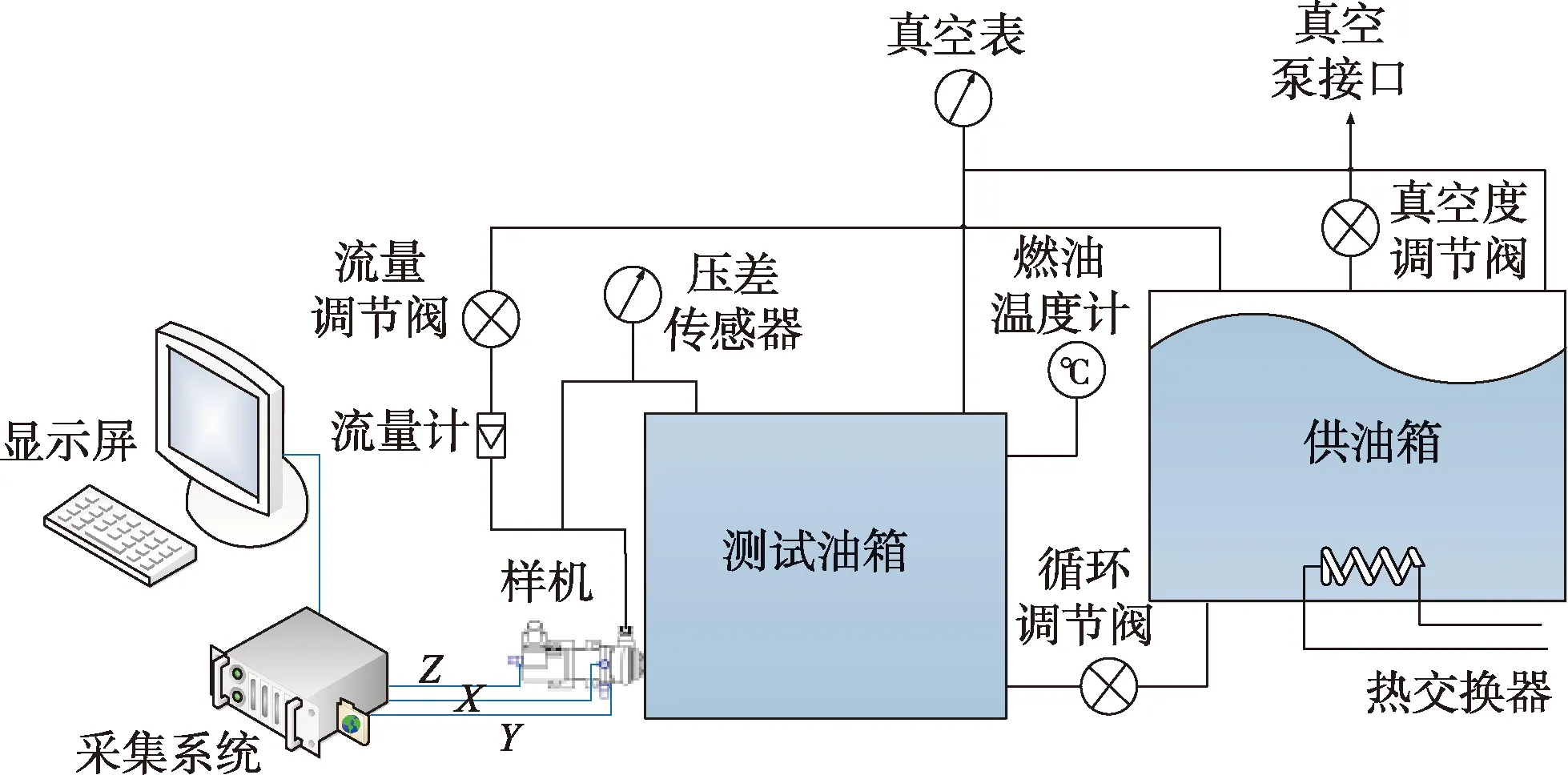

根据HB 6171—1988《航空发动机燃油泵汽蚀持久性试验方法》搭建燃油泵综合性能测试台,如图4所示.图5为3个轴向X,Y,Z加速度传感器布置和信号采集仪,其中加速度传感器采用美国PCB公司生产的352C33通用型单轴加速度传感器,信号采集仪为八通道INV3062-C2(L)型,采样频率为6.25 Hz~51.20 kHz.

图4 燃油泵综合性能测试台示意图

图5 加速度传感器布置及信号采集仪

图6为燃油泵数值计算与实测性能曲线对比,可以看出:增压随着流量的增大而减小,在不同流量下,增压的数值计算值均略大于试验值,误差为4.3%~6.9%;泵效率随着流量的增大而增大,在额定流量120 L/h时效率达到最大,且数值计算得到的效率始终高于试验值,这主要是由于数值计算忽略了壁面摩擦等机械损失,效率误差均小于10%;整体上,数值计算结果和试验结果吻合度均较高,这表明文中所采用的数值计算方法是可靠的.

图6 燃油泵外特性数值计算与试验结果对比

2 计算结果及分析

2.1 定常计算

2.1.1 压力分布

图7为不同流量工况下微型高速燃油泵内压力分布,其中20,60 L/h为小流量工况,120 L/h为额定流量工况.

图7 不同流量工况下压力分布

由图7可以看出:在3种流量工况下,泵内压力分布整体趋势相似,均在叶轮进口处最小,在叶轮出口处最大,从叶片尾部到头部压力逐渐变大,蜗壳内压力达到最大;在20 L/h流量工况下,叶片流道的低压区仅位于叶轮进口,而在额定流量工况下,低压区集中于短叶片尾部,即2个长叶片中间的流道,这说明随着流量靠近额定流量,长短叶片上的压力梯度得以减小;随着流量增大,蜗壳高压区面积减小,表明越靠近额定流量,泵内压力分布就越均匀,符合燃油泵的外特性曲线.

2.1.2 速度分布

图8为不同流量工况下燃油泵内速度分布,可以看出:3种流量工况下,叶片流道内均存在旋涡,最大流速出现在蜗壳内形成的速度环流上;在20 L/h流量工况下,叶道涡仅分布于叶片吸力面靠近叶片头部处,这是由于流量小流速低,叶片壁面发生脱流,造成流动分离,且在蜗壳内出现回流,堵塞流道,此时机组振动较大;在60 L/h流量工况下,叶轮入口开始出现旋涡,并逐渐向叶片头部发展,蜗壳内环流的速度梯度较大;在额定流量工况下,虽然主流区仍存在多个叶道涡,但流体进入蜗壳后的流态较稳定,速度梯度变小,整体流态最好.

图8 不同流量工况下速度分布

2.1.3 湍动能分布

图9为不同流量工况下燃油泵内湍动能分布,可以看出:在20 L/h流量工况下,在蜗壳隔舌附近的几个叶轮流道内湍动能均较大,高湍动能区域与旋涡分布高度对应,旋涡中心的湍动能很大,并且隔舌处由于蜗壳和叶轮动静干涉作用,引起蜗壳内流动不稳定加剧;随着流量增大,整体上主流区湍动能开始减小,但高湍动能区域仍为旋涡处;在额定流量工况下,燃油泵内流动最为稳定,即使存在旋涡,但整体湍动能分布均匀.

2.2 非定常计算

2.2.1 径向力、轴向力分布

图10为3种流量工况下燃油泵径向力、轴向力在非定常计算的1个周期内时域变化,可以看出:受叶轮、蜗壳之间的动静干涉作用影响,在1个叶轮周期内,径向力在X,Y方向的分量周期性不明显,在2个小流量工况下径向力变化较大,其中20 L/h流量工况下径向力在X轴的分量变化幅值达到了9.0×10-5N,在Y轴分量变化幅值达到了10.0×10-5N,表明这2个工况下叶片被流体不均匀地撞击而使得径向力增大,受到较大的离心作用;在额定流量工况下,流体在泵内的流动较为稳定,叶轮周围的流体压力接近对称分布,径向力较小;轴向力呈明显的周期性,说明轴向力变化比径向力更加规律,1个叶轮周期内轴向力共经历8次波峰波谷,与叶片数符合,但不同于径向力的是,轴向力随着流量的增大而增大,额定流量工况的轴向力大于小流量工况.

图10 3种工况下径向力、轴向力时域图

图11为不同流量工况下叶轮径向力矢量分布,可以看出:3种工况下,随着叶轮旋转,叶轮径向力表现出不稳定性,这是由叶轮与蜗壳的动静干涉作用引起的,当叶轮经过隔舌就会使径向力增强;在小流量工况下,径向力矢量分布整体上为绕中心轴对称的四角星状,径向力大小随流量的增大而减小;在设计流量工况下,径向力分布接近正方形状,较为均匀.

2.2.2 压力脉动分析

压力脉动是衡量泵运行稳定性的重要因素,为研究微型高速燃油泵蜗壳的压力脉动特性,在蜗壳内设置10个监测点并进行非定常计算,监测点布置如图12所示.

图12 监测点布置

选取5个监测点数据绘制压力脉动时域图和频域图,并加上出口压力与进口压力的增压值变化,如图13所示.可以看出:在一个叶轮周期内,小流量工况尤其是20 L/h流量工况下,增压值变化很大,达到48 kPa以上,说明小流量工况内部流动很不稳定,压力变化大;小流量工况下,一个叶轮周期出现8次波峰波谷,且幅值交错,这是由于当长叶片经过隔舌时会引起更加强烈的动静干涉,造成更大的压力变化;在额定流量工况下,一个叶轮周期内仅出现4次波峰波谷,此时短叶片的影响相比长叶片可以忽略;监测点P1,P3,P5,P7的压力脉动时域图均呈明显周期性,随着流量增大,各测点压力脉动均减小,额定工况下压力脉动最小,此时泵运行最为稳定;由于文中进口压力保持不变,所以蜗壳出口监测点P9的压力变化与增压变化一致,额定工况下蜗壳出口短叶片已无明显影响.

图13 监测点时域

对压力脉动时域数据进行快速傅里叶变换得到其频谱特征,结果如图14所示.燃油泵转速为7 200 r/min,即轴频为fn=120 Hz,监测点P1,P3,P5,P7,P9的压力脉动主频均为8fn,即1倍叶频.受动静干涉作用影响,监测点P1隔舌处压力脉动振幅随流量变化极大,在20 L/h流量工况的主频幅值Ap是额定工况的5倍以上.监测点P3和P5压力脉动频域特征在各工况下差别不大,而靠近蜗壳出口监测点P7和P9处,小流量工况的主频幅值再次远大于额定工况的主频幅值,这说明流体在整个蜗壳的流动过程中,隔舌和出口处的压力变化最大,中间段流动稳定,压力脉动较小.

2.3 各轴向的振动特性

图15为试验测试得到的不同流量工况下3个方向X,Y,Z的振动时域图,图中纵坐标g为振动加速度.

由图15可以看出:在计算的12个叶轮周期内,3种流量工况下Y方向振动时域图的峰值均最大,平均约为X,Z方向的1.7倍,最大振动幅值在60 L/h流量工况,达0.256 2 m/s2;20 L/h流量工况振动加速度幅值变化最大,容易出现极高或极低的振动加速度,这是由于此时流量小转速高,泵内流体激振力增大,容易出现短期剧烈振动,这对泵的安全稳定运行不利;60 L/h流量工况的振动加速度幅值也很大,流体诱导叶轮表面的不平衡力在泵内传导,各部件摩擦振动;当达到额定流量工况时,泵内流动趋于稳定,流体诱导振动下降,所以此时振动强度最低.

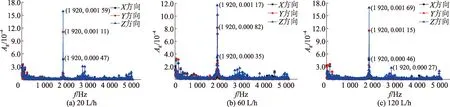

图16为不同流量工况下3个方向的振动频域图,可以看出,不同流量工况下3个方向叶频处的振动幅值较小,峰值信号均出现在16fn即2倍叶频处,该处各工况Z方向的振幅大于X,Y方向,结合图10叶轮所受轴向力远大于径向力,这与Z方向振动更大相符合.

图16 不同流量工况下X,Y,Z方向振动频域

3 结 论

1) 随着流量增大,微型高速燃油泵内压力分布趋于均匀,但仍存在较多叶道涡,湍动能耗散中心为旋涡处.

2) 叶轮所受径向力在X,Y方向的分量无明显周期性,但轴向力很有规律,1个叶轮周期内出现8次波峰波谷,与叶片数吻合.

3) 不同工况的压力脉动时域均呈现出周期性,各监测点主频均在8fn处.

4) 在60 L/h流量工况下,振动脉动最大达到0.256 2 m/s2,不同流量工况下Z方向的振动幅值显著高于其他2个方向.