基于小波变换的核主泵惰转过程叶轮压力脉动及泵内部流动规律

2023-11-24刘安林叶道星罗逸民陈俊霖余波赖喜德吴锦琛翟凤丽

刘安林,叶道星,2,3*,罗逸民,陈俊霖,余波,赖喜德,吴锦琛,翟凤丽

(1.西华大学能源与动力工程学院,四川 成都 610039;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039;3.西华大学流体机械及工程四川省重点实验室,四川 成都 610039)

核主泵作为核电站一回路主要承压边界和唯一的高速旋转设备,被誉为堆芯中高温高压放射性介质环境的“心脏”,因此核主泵的稳定运行对堆芯安全性具有至关重要的作用[1].由于核主泵压水室等非常规设计,流动不稳定可导致严重振动,此外,反向流动、叶片后缘涡脱落等非定常流动也会引起强烈的脉动[2],其中核主泵在惰转下的压力脉动情况更为复杂,对于核主泵在惰转工况下的运行影响较大.因此,研究核主泵在惰转下的压力脉动特性,对核电站的安全稳定运行具有重要工程价值.

近年来国内外对核主泵压力脉动进行了大量研究.赖喜德等[3]、NI等[4]分别对核主泵在额定工况下的压力脉动进行了较为全面的研究,结果表明,在额定工况下,核主泵高幅值压力脉动主要出现于叶轮吸力面、导叶喉部和环形压出室左侧区域.朱荣生等[5]、LONG等[6]研究了小流量工况下的核主泵压力脉动特性,结果表明,核主泵在小流量工况下的压力脉动明显大于额定工况,相比于叶轮其他区域,叶轮叶片背面进口处压力脉动更加复杂.倪丹等[7]、王鹏等[8]研究了核主泵在大流量工况下的压力脉动特性,结果表明,在大流量工况下,叶轮叶片出口的尾迹射流导致的压力脉动增强,环形压出室右侧压力脉动非稳态性较环形压出室左侧更强.

断电事故工况下核主泵的惰转过渡属于瞬态流动过程,其内部流动的瞬态模拟分析相比稳态过程数值模拟分析更为紊乱,使得压力脉动特性变得复杂.WANG等[9-10]研究了不同惰转条件下核主泵内部压力波动响应规律,然而,对于惰转条件下的压力脉动,研究还有待深入.

在传统的压力脉动研究过程中,一般使用傅里叶变换进行分析.但核主泵惰转过程中的压力脉动信号为非平稳信号,运用传统的傅里叶变换进行分析具有较大的局限性.小波分析能更好地对压力脉动时频特性的细节进行展示,特别是对于短时间内发生的非平稳压力脉动的分析具有较好的时频分辨率.BRAUN等[11]对水泵水轮机从抽水模式快速过渡到发电模式期间的压力脉动进行了小波分析.LILLY等[12]对广义Morse小波进行了研究,结果表明,广义Morse小波本质上包含了所有其他常用的分析小波,为小波在应用中的适用性提供了框架.

为了研究惰转工况下核主泵内部的流动规律,文中应用数值模拟方法对核主泵内部流场进行计算,得到不同惰转流量时间下叶轮流道中压力脉动的时频特性,并对叶轮压力脉动进行小波变换分析,采用第二代涡识别方法Q准则对不同工况下各过流部件进行涡识别,以期为实际核主泵安全稳定运行提供技术支撑.

1 计算模型及数值计算方法

1.1 计算模型

根据某改进压水堆核主泵,采用UG软件进行等比例三维建模.为获得稳定的计算结果,对核主泵进出口延长,延长长度大于3倍进出口直径.考虑核主泵运行环境苛刻,设计其环形压水室为类球形.图1为核主泵计算流体域三维模型,包括进口段、叶轮、导叶、环形压水室和出口段.

图1 核主泵三维模型

核主泵主要设计参数分别为流量Q0=23 790 m3/h,扬程H=98 m,转速n=1 485 r/min,运行温度θ=293 ℃,出口压力pout=16 MPa,叶轮叶片数7,导叶叶片数12.全部参数可参考文献[13].

1.2 惰转工况下数值计算方法

1.2.1 网格划分及其无关性验证

采用ANSYS-ICEM对整个计算流体域进行六面体结构化网格划分.对流体域近壁面、叶片进出口和环形压出室隔舌区域进行网格加密处理.网格密度对计算结果影响较大,需进行无关性验证.经过数值计算与试验数据对比,在网格数为410万时,网格的增多对扬程和效率的影响变小.综合考虑计算效率和计算机配置,最终确定计算网格数为417万.

1.2.2 计算边界条件及惰转模型设置

应用ANSYS-CFX商用软件平台进行数值计算.总计算时长为220 s,核主泵在90 s时从正常运行工况进入惰转工况.利用文献[13]中的边界条件和数学模型进行计算设置.在文献[13]中,半流量(即流量减少到额定流量的1/2)时间点为105.93 s时,综合考虑选取时间在90.00,95.90,105.93,127.73 s时的4个工况点(即流量分别为减小到1.00Q0,0.75Q0,0.50Q0,0.25Q0)对核主泵惰转工况下的压力脉动进行分析.为方便描述,引入惰转流量时间TQi的概念,即惰转过程中百分比流量减小到某一值所处的时间,如0.75TQi为核主泵的惰转流量减小到设计流量的75%时所处的时间即95.90 s,则4个工况点的惰转流量时间分别为1.00TQi,0.75TQi,0.50TQi和0.25TQi.

采用RNGk-ε湍流模型.设置变时间步长进行计算,每旋转3°为一个时间步长,时间步长随转速减小而增大.利用各工况的初始流量和初始转速作为初始条件进行定常计算,之后采用定常计算结果作为初始条件进行瞬态非定常计算,共计算5个周期,取最后1个周期数据进行分析,共120个时间步长.

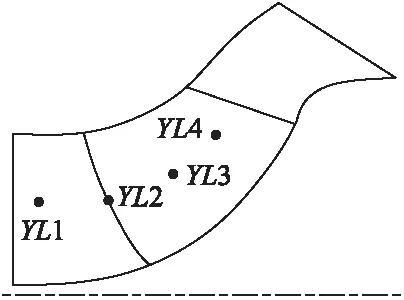

1.3 监测点设置

为了监测不同工况下各流道的压力脉动情况,沿冷却剂流动方向,在叶轮流道设置监测点YL1,YL2,YL3,YL4,其中监测点YL1位于叶轮进口,监测点YL2位于叶轮叶片流道进口,监测点YL3位于叶轮叶片流道中部,监测点YL4位于叶轮出口,如图2所示.

图2 监测点设置

1.4 数值计算方法验证

为验证数值计算方法的可靠性,在定常状态下对核主泵进行外特性试验.图3给出了不同流量工况下核主泵水力性能的数值计算结果和试验结果的比较,可以看出:计算结果与试验结果的泵水力性能曲线具有相同的变化规律;最大扬程误差发生在0.2Q0处,为5.9%,最大效率误差发生在0.6Q0处,为6.2%,均在工程允许误差内,这表明文中所采用的数值计算方法是可靠的.

图3 外特性数值计算结果和试验结果对比

2 数据处理

为更好地分析压力脉动情况,引入量纲一的压力脉动系数Cp[14],即

(1)

式中:Δp为监测静压与平均压力的差值;u2为叶轮出口圆周速度,u2=nπD2/60,D2为叶轮出口直径.

将后处理得到的瞬时压力信号转换为压力脉动系数,然后通过一维连续小波变换对转换后的压力脉动信号进行处理,得到压力脉动的时频特性.一维连续小波的变换原理[15]为

(2)

其中小波基函数ψ通过标准小波基函数平移伸缩得到,其表达式为

(3)

式中:a为伸缩因子;b为平移因子.

文中选用Morlet小波,小波波次为6.Morlet小波表达式为

(4)

Q准则将第二矩阵不变量Q大于0的区域定义为涡,同时要求涡区域的压强小于周围流体区域的压强,其表达式为

(5)

式中:‖‖F为矩阵的F-范数;A与B分别为速度梯度张量▽v的对称部分和反对称部分,表征流场中的变形与旋转.

由Q准则的定义可以看出:旋涡结构中不仅存在反对称张量B,而且反对称张量B能够克服对称张量A的抵消作用;当Q>0时,流场中流体的旋转对于变形而言起主导作用.

由于4个工况下时间周期不同,因此,对时间周期进行量纲一化处理,即t/T,其中T为叶轮旋转一周的时间步数,t为数据所处时间步位置.

3 计算结果分析

3.1 叶轮流道压力脉动分析

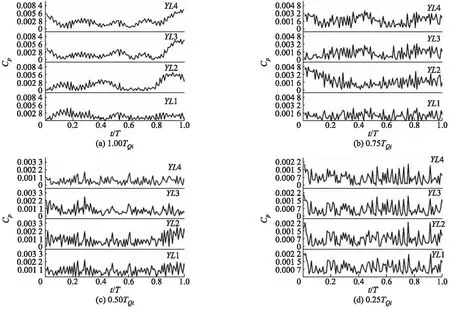

图4为在惰转过程中叶轮流道监测点YL1,YL2,YL3,YL4各时间点的压力脉动时域特性.由图4可以看出:在惰转初期1.00TQi时,监测点YL3和YL4的压力脉动系数变化规律相似,且值相近;监测点YL1的压力脉动系数波动较叶轮流道其他监测点更为剧烈;随着惰转过程的进行,叶轮流道内的压力脉动系数逐渐减小;监测点YL1处各阶段压力系数平均变化分别为32.72%,14.90%,21.16%;监测点YL2处各阶段压力系数平均变化分别为19.59%,44.51%,29.32%;监测点YL3处各阶段压力系数平均变化分别为42.2%,40.66%,16.96%;监测点YL4处各阶段压力系数平均变化分别为35.29%,64.52%,13.23%.

图4 叶轮流道监测点工况点的压力脉动时域特性

图5为在惰转过程中叶轮流道监测点YL1,YL2,YL3,YL4各时间点的压力脉动小波谱,图中σ为小波强度,用以反映叶轮不同位置随惰转过程的内部能量变化.

图5 叶轮流道监测点的压力脉动连续小波响应

由图5可以看出:由于叶轮转速随惰转过程的发展而减小,其叶轮内的通过频率fDPF会随转速减小而减小,4个工况点的叶轮初始通频分别为297.0,215.7,136.1,72.2 Hz;相同位置在不同惰转流量时间工况下,高频高小波强度区域占比逐渐减小,低频区域小波强度响应占比逐渐增大;在1.00TQi工况下,监测点YL2,YL3,YL4的压力脉动强度明显强于监测点YL1的压力脉动强度,压力脉动系数沿叶轮流道先增大后减小;在监测点YL2的42~120 Hz频段和监测点YL3的42~100 Hz频段出现了一高一低2个信号(见图5b和5c箭头所指),此时区域处于1/3fDPF-1.00附近;叶轮叶片流道YL2,YL3,YL4在960~1 440 Hz(大于3fDPF-1.00)的高频段响应有7个较为明显的小波波峰和波谷;在0.75TQi工况下,压力脉动在监测点YL3的高频小波响应频段和YL1的高频小波响应频段近似,主要分布频段为215~860 Hz,即fDPF-0.75~4fDPF-0.75,明显小于监测点YL2和YL4;监测点YL2的70~100 Hz频段有大于0.006的小波强度响应(见图5b箭头所指),且该频段的小波响应随流道逐渐减弱;在0.50TQi工况下,叶轮进口监测点YL1和YL2的小波强度响应相较于叶轮出口将测定YL3和YL4更加的明显,其中监测点YL2高频脉动的小波响应最强,越接近叶轮出口越弱;叶轮流道的低频段压力脉动小波强度响应沿流道呈现先减小后增大再减小的变化趋势,此时的低小波强度响应主要频段为56~113 Hz,该频段明显小于0.50TQi工况时的初始叶轮通频,处于2倍转频和5倍转频之间;在0.25TQi工况下,叶轮内压力脉动强度基本趋于稳定值,但在叶轮进口监测点YL1的高频响应区域明显大于其他监测点,此时强小波强度响应频段为216~360 Hz,即大于3fDPF-0.25区域.

3.2 核主泵内流场分析

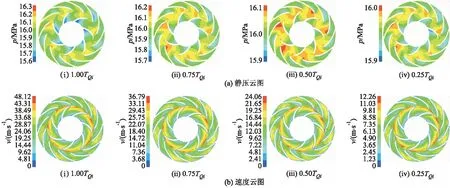

图6为在惰转过程中叶轮与导叶中心截面1.00TQi~0.25TQi工况下的静压和速度云图,可以看出:随着惰转发生,不同工况的压力与速度分布变化情况一致,且变化梯度一致;随着流量减小,叶轮出口速度逐渐减小,并且在导叶内进一步减小;由于在惰转过程中叶轮转速会逐渐下降,叶轮流道内部静压也呈下降趋势;随着叶轮到导叶流道的逐渐扩张,流道内的速度减小不断转化为压力,使得静压逐渐增大,在叶轮出口边与导叶进口处,对应的导叶流道扩压能力会后滞;随着惰转进行,导叶进口速度减小,流道的扩压能力逐渐减弱,扩压能力减小,导叶流道内的做功区域逐渐向出口移动,这可能是由于随着流量较小,该区域的回流减弱,而导叶做功区域转移到了出口附近.

图6 叶轮与导叶中心截面静压与速度云图

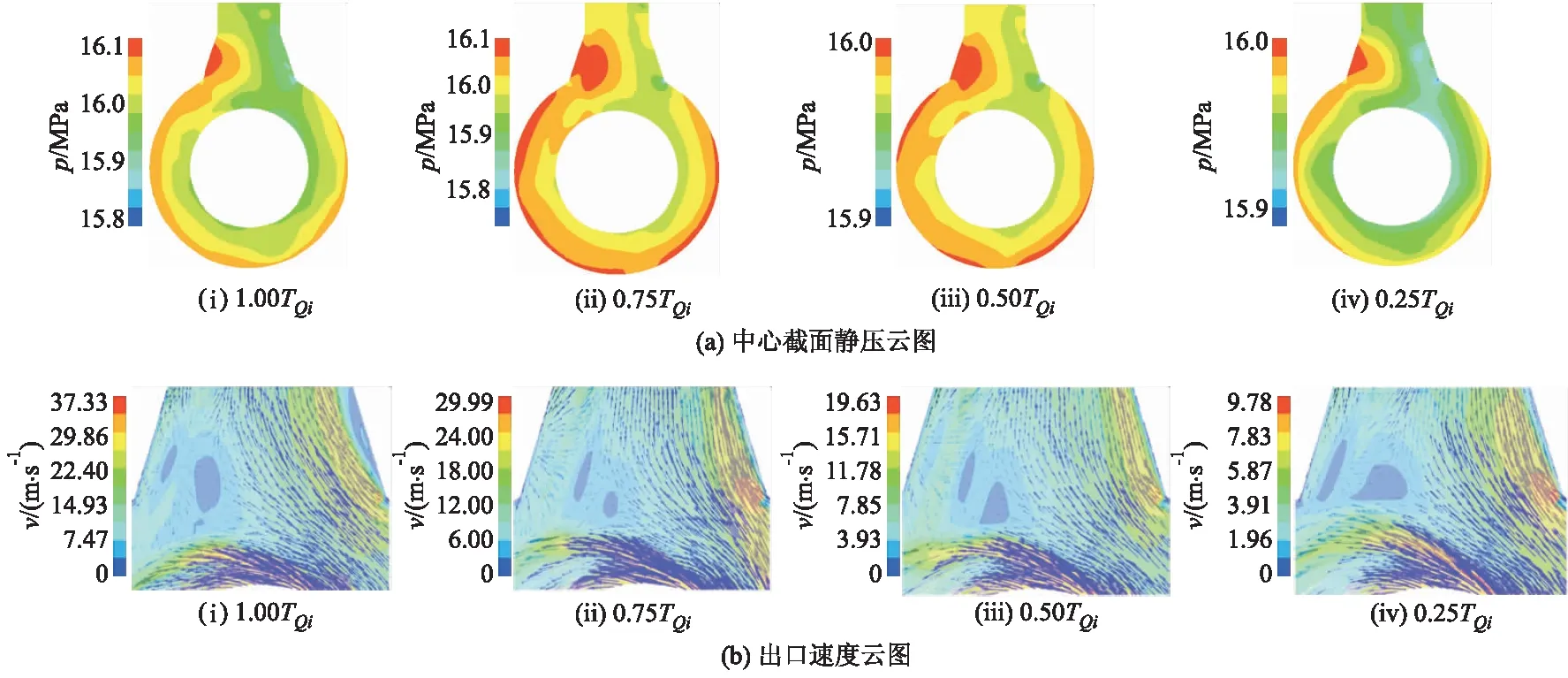

图7为在惰转过程中环形压水室中心截面1.00TQi~0.25TQi工况下的静压和速度云图.

图7 环形压水室截面静压和出口速度云图

由图7可以看出:环形压水室的舌部区域流动十分复杂,在1.00TQi工况,泵内流量还较大,叶轮转速开始降低,舌部有冲击现象导致此处存在静高压区;0.75TQi工况,流量减少1/4以上,环形压水室中的静压分布主要集中向壁面与出口扩散,因为转速与流量的迅速下降,造成内部流动紊乱;在0.25TQi工况,流量减少1/2以上,压水舌部的高压流体有向局部低压区流动的趋势,使得压水室舌部的冲击有所减少;压水室隔舌部位伴随着明显的回流现象,随着惰转进行,回流现象越发严重,扩散面积增大,有往流道中心扩散的迹象,且旋涡的个数有增多趋势,内部存在较大流动损失,流量逐渐减小.

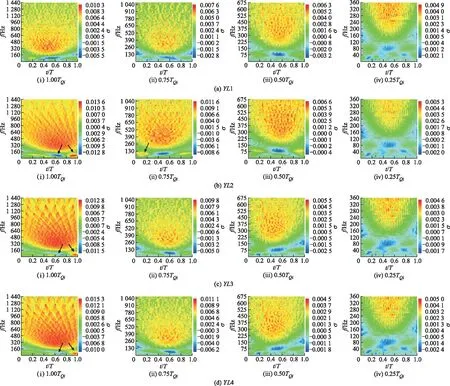

3.3 核主泵涡结构分析

利用Q值的大小揭示涡核的分布及强度,图8为核主泵在惰转过程中叶轮、导叶、环形压水室中间截面的Q值分布.

图8 叶轮、导叶及环形压水室中间截面Q值分布

由图8a可以看出:一个周期内不同时刻叶轮内的涡核分布逐渐较少且较为紊乱;在1.00TQi工况,叶轮流道内部有较多强涡区域,主要分布在叶片吸力面中部以及叶片尾缘部分,在吸力面强涡分布主要呈现出长条形涡结构;在0.75TQi工况,强涡区域面积明显减小;在0.25TQi工况,叶轮流道内强涡区域基本消失,Q值在流道内分布均匀且趋于0,叶轮吸力面的长条形涡结构明显,并且此长条涡结构一直存在且较稳定,由于吸力面与压力面压力相差较大,使得流体向吸力面运动.

由图8b可以看出:Q值范围与叶轮一致,各工况强涡区域分布紊乱;在1.00TQi工况,强涡主要分布在流道中部且涡核靠近吸力面测呈长条状,出口区域存在部分中等涡;在0.75TQi工况,强涡区域面积减小,中等涡面积逐渐增大,由于叶轮转速与流量减小,流道内部分强涡脱落,并有向导叶出口移动的趋势;在0.25TQi工况,流道内强涡基本消失;随着惰转进行,不同工况的导叶强涡面积与数量不断减小,流道内Q值趋于0.由于叶轮转速与流量快速下降使得叶轮和导叶干涉剧烈,导致导叶内涡强度有所增大.

由图8c可以看出:当Q值为[-4 000,4 000]时能够清晰观察到部分涡核,压水室的Q值范围相对叶轮及导叶的Q值范围大幅度增大,这是由于随惰转过程进行,叶轮速度与流量迅速减小,而经过叶轮做工,叶轮内的液流以较高速度进入导叶流道,造成了较大的冲击损失,对液流有一定的减速作用,使得液流流出时速度相对较低,所以压水室涡核Q值范围增大,这也说明了叶轮与导叶间的动静干涉作用影响较大,而环形压水室与静止导叶相连接,受动静干涉作用影响较小;环形压出室出口涡核随叶轮旋转逐渐分离,且出口处有部分涡核,可能与环形压水室结构有关;叶轮旋转方向为逆时针,导致压水室左侧的涡核分布比右侧多,且强涡主要集中在左侧.

4 结 论

应用数值计算的方法,基于小波变换研究了核主泵惰转下的压力脉动特性,得到结论如下:

1) 在惰转1.00TQi到0.25TQi过程中,核主泵叶轮流道最大压力脉动系数变化出现在叶轮中部0.75TQi到0.50TQi过程中,叶轮流道最大压力脉动系数变化出现在动静交界区域,其变化率大于60%;在0.50TQi到0.25TQi过程中,压力脉动系数变化趋于平稳,高频小波区域占比逐渐减小.

2) 惰转过程中,随着叶轮转速降低和内部流量减小,叶轮做功区域向出口附近转移.由于叶轮与导叶之间的动静干涉作用,液流在流入压水室时速度相对减小,因此压水室内冲击较小.隔舌部位由于结构特殊所受冲击较大,附近有回流产生,并有向流道中部扩散的迹象.

3) 随着惰转进行,流道内的部分强涡区数量逐渐减小,且出现涡核分离脱落现象,由于叶轮与导叶之间的动静干涉导致导叶流道内的Q值分布不均匀,随着叶轮旋转涡核向导叶出口流动,压水室内的涡核主要集中于左侧.