后精制反应温度对加氢裂化产物分布和性质的影响研究

2023-11-06莫昌艺赵广乐胡志海

莫昌艺,赵广乐,任 亮,赵 阳,胡志海

(中石化石油化工科学研究院有限公司,北京 100083)

在加氢裂化反应过程中存在微量的烯烃,受反应热力学平衡的影响,烯烃与H2S生成硫醇及硫化物的反应存在平衡。为减少烯烃和反应气氛中的硫化氢反应生成硫醇,通常在加氢裂化反应器底部装填一部分后加氢精制催化剂(简称后精制剂),目的是脱除反应过程中生成的硫醇[1]。尽管如此,多数加氢裂化装置在实际运行中仍存在重石脑油等产品硫含量超标的问题[2-4]。此外,部分加氢裂化装置在飞温后,金属活性中心聚集和积炭会造成后精制剂活性降低,使产品质量不合格[5-6]。实际工业装置上反应压力、空速和氢油比通常较为固定,当后精制剂活性降低时,考虑到停工检修更换后精制剂成本较高,企业更倾向于通过提高后精制反应温度来使产品质量合格[7-8]。因此,在实验室研究后精制反应温度对加氢裂化反应产物分布和产物性质的影响,对加氢裂化装置的设计和操作条件优化有重要意义。

1 实 验

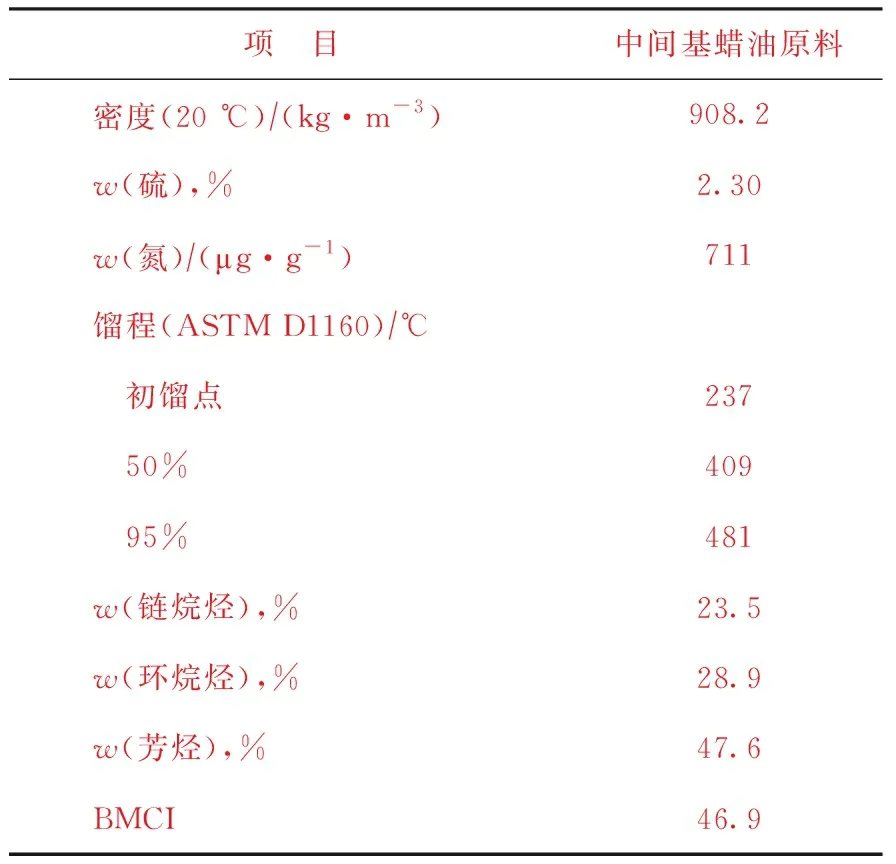

选择典型中间基减压蜡油为试验原料,其性质列于表1。

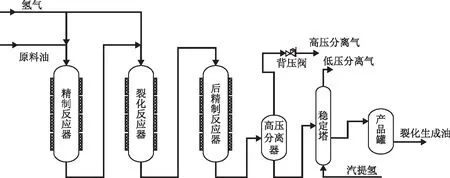

试验在1 000 mL加氢裂化装置上进行,装置的工艺流程示意见图1。装置流程为典型的单段串联一次通过流程,其中加氢精制反应器和加氢裂化反应器分别装填中石化石油化工科学研究院有限公司(简称石科院)已工业应用的精制剂RN-410B以及裂化剂组合RHC-133/RHC-131,后精制反应器单独装填RN-410B。试验原料和氢气混合后依次经过精制反应器、裂化反应器和后精制反应器,反应产物经高压分离器分离后得到气相和液相物流,其中液相物流经稳定塔汽提脱除硫化氢后进入产品罐收集,得到裂化生成油。试验后,采用质量分数为5%的氢氧化钠溶液洗涤裂化生成油中残留的硫化氢后,切割得到产品油馏分。

表1 试验原料性质

试验在氢分压为14.0 MPa,精制反应温度为365 ℃,裂化反应温度为380 ℃,精制、裂化和后精制反应体积空速分别为1.0,1.1,8.3 h-1,氢油体积比为1 100的条件下进行,考察后精制反应温度对产物分布和产物性质的影响。为表征蜡油原料的转化程度,定义大于350 ℃馏分的转化率(简称原料转化率)为:原料转化率=(原料中大于350 ℃馏分的质量分数-裂化生成油中大于350 ℃馏分的质量分数)/原料中大于350 ℃馏分的质量分数×100%。

图1 加氢裂化装置工艺流程示意

2 结果与讨论

2.1 对转化率和产物分布的影响

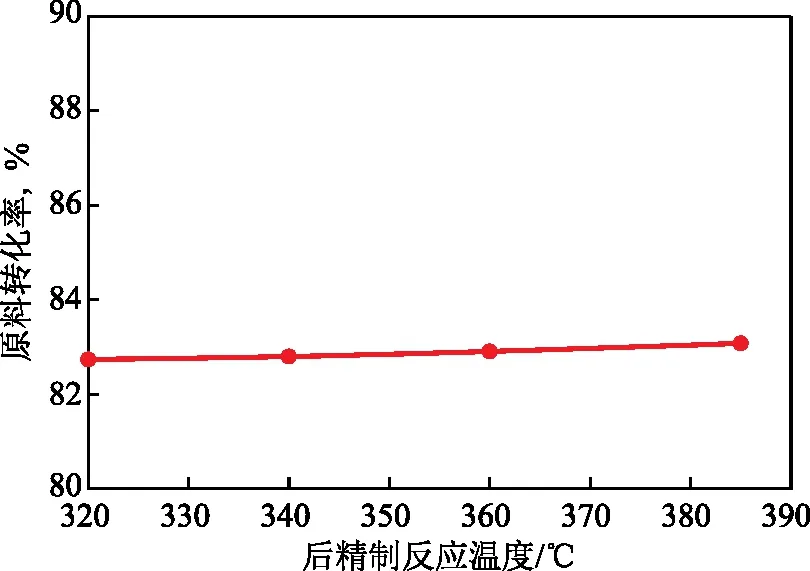

后精制反应温度对原料转化率的影响见图2。由图2可知,当后精制反应温度由320 ℃提高至385 ℃,原料转化率由82.74%增加至83.08%,仅增加0.34百分点。

图2 后精制反应温度对原料转化率的影响

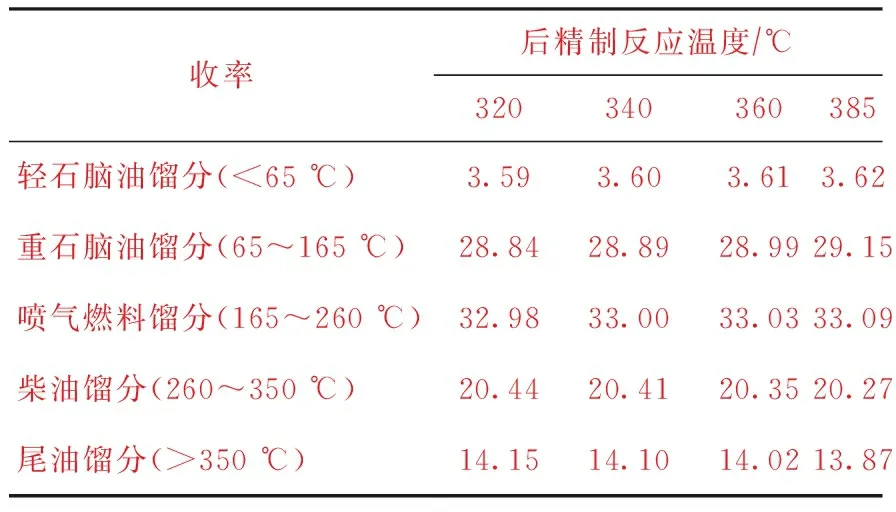

后精制反应温度对产物分布的影响见表2。

表2 后精制反应温度对产物分布的影响 %

由表2可知,当后精制反应温度由320 ℃升高至385 ℃,柴油馏分和尾油馏分的收率分别降低0.17百分点和0.28百分点,重石脑油馏分收率增加0.31百分点,总体上产物分布变化不明显。

2.2 对产物性质的影响

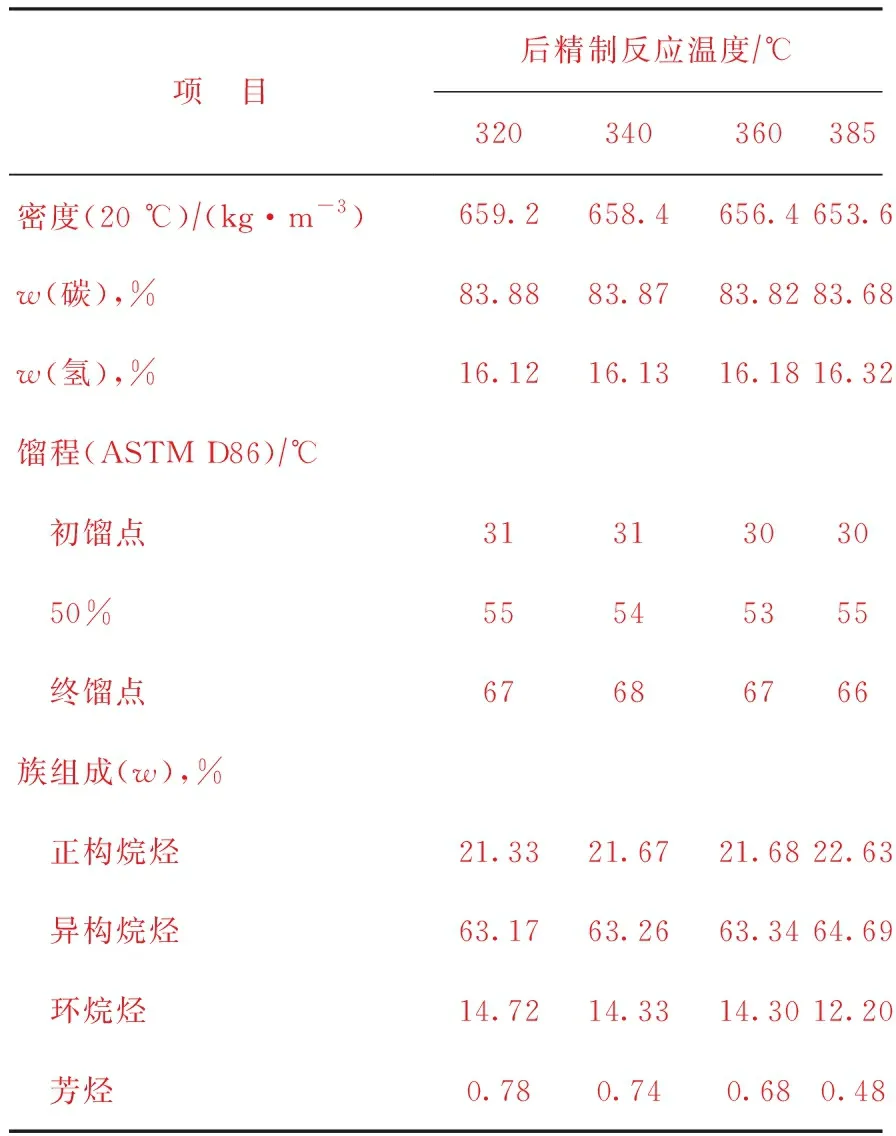

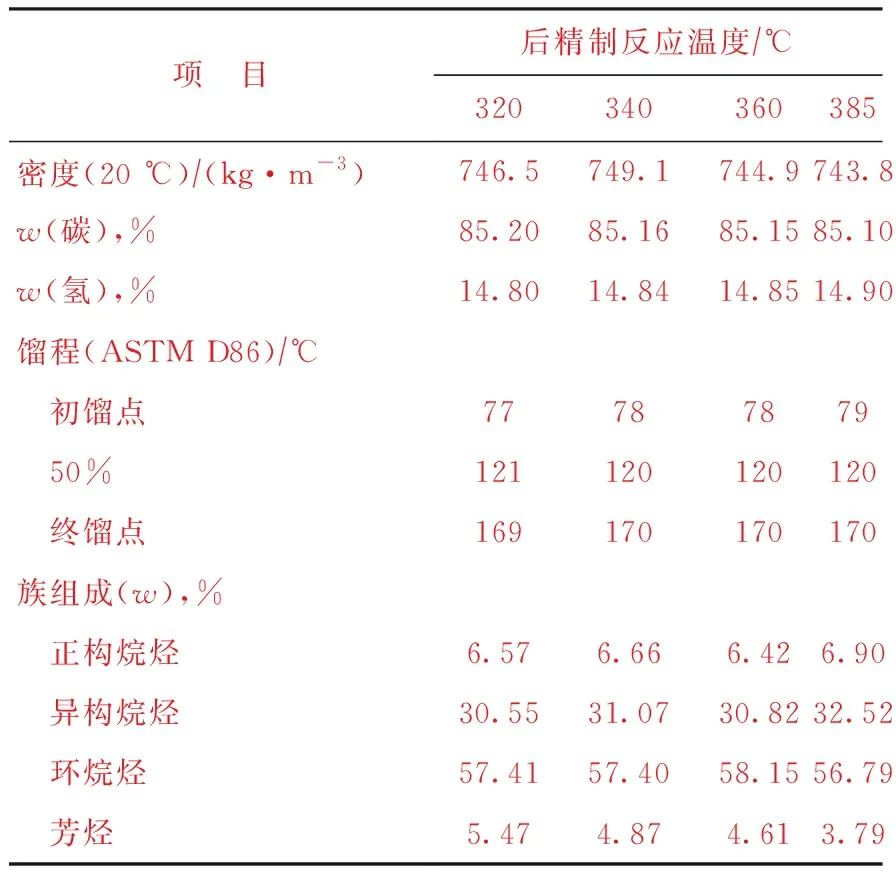

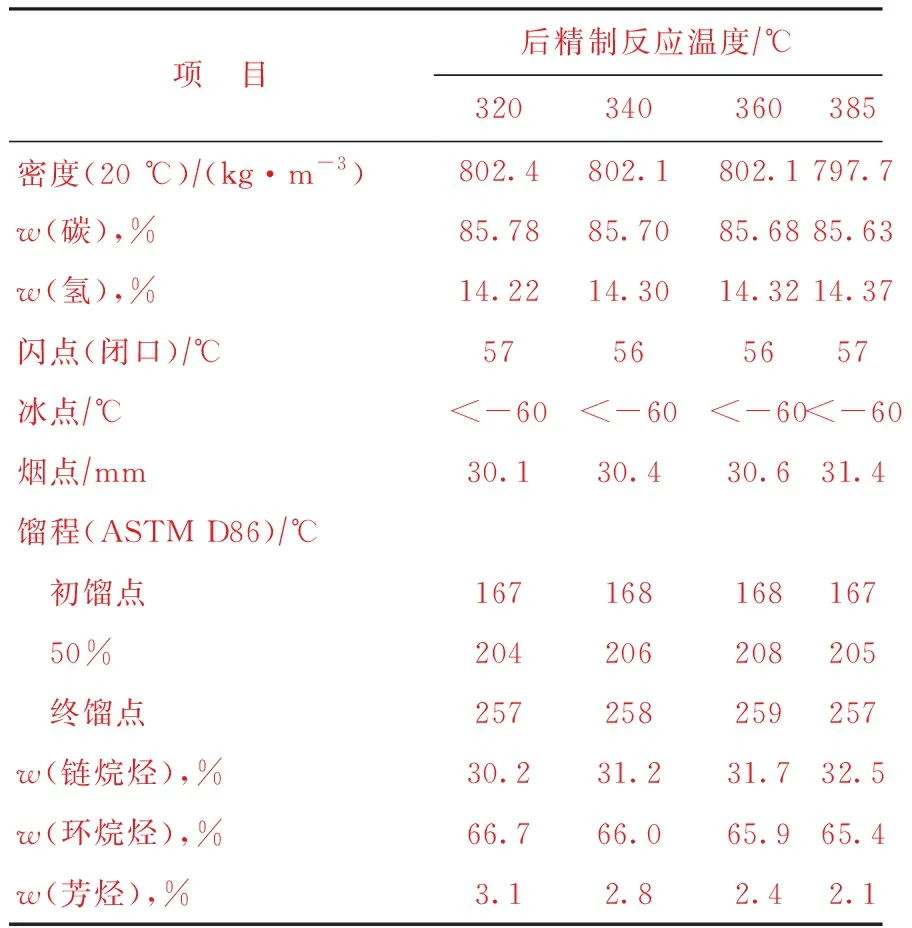

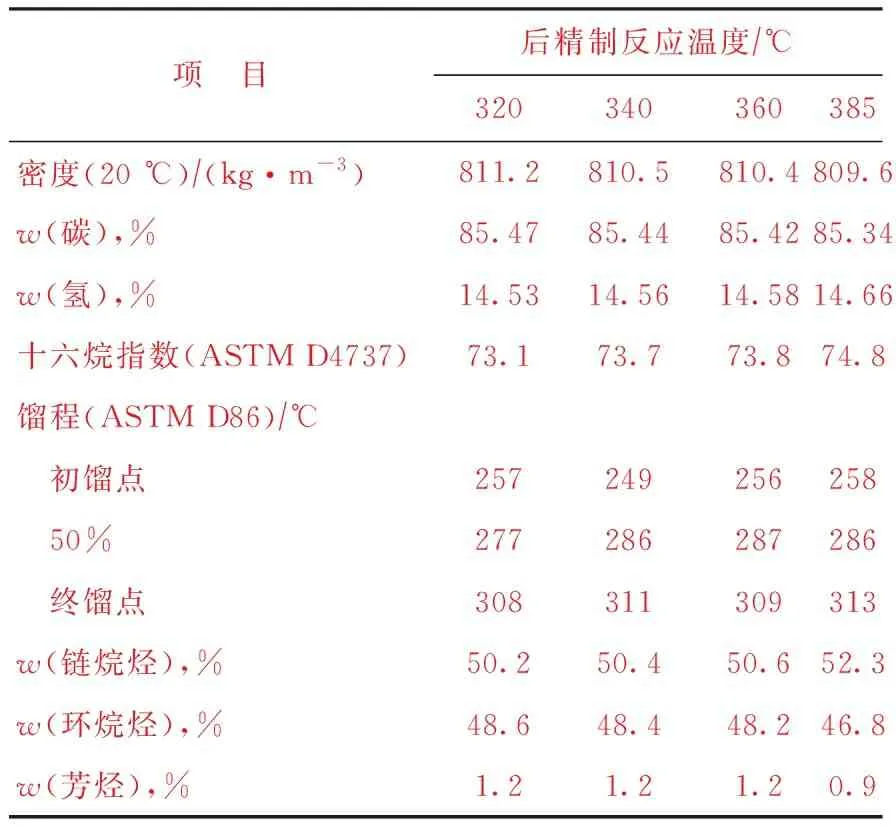

后精制反应温度对轻石脑油、重石脑油、喷气燃料、柴油和尾油等馏分性质的影响分别见表3~表7。

表3 后精制反应温度对轻石脑油馏分性质的影响

表4 后精制反应温度对重石脑油馏分性质的影响

表5 后精制反应温度对喷气燃料馏分性质的影响

表6 后精制反应温度对柴油馏分性质的影响

表7 后精制反应温度对尾油馏分性质的影响

由表3~表7可知,随着后精制反应温度升高,轻石脑油、重石脑油和喷气燃料馏分的氢含量逐渐增高,芳烃含量逐渐降低,这是由于尽管后精制反应温度升高会导致芳烃加氢饱和反应平衡常数降低,但反应温度升高主要提高了其中芳烃加氢饱和反应的速率[9-10]。不同后精制反应温度下柴油和尾油馏分的芳烃含量变化不明显,其中柴油馏分芳烃质量分数为0.9%~1.2%,尾油馏分芳烃质量分数为0.1%,表明已基本达到化学反应平衡;但随着后精制反应温度的升高,少量环烷烃发生开环裂化,喷气燃料、柴油和尾油馏分中的环烷烃含量略有降低,链烷烃含量稍有增加,喷气燃料烟点、柴油十六烷指数和尾油BMCI均有所改善。

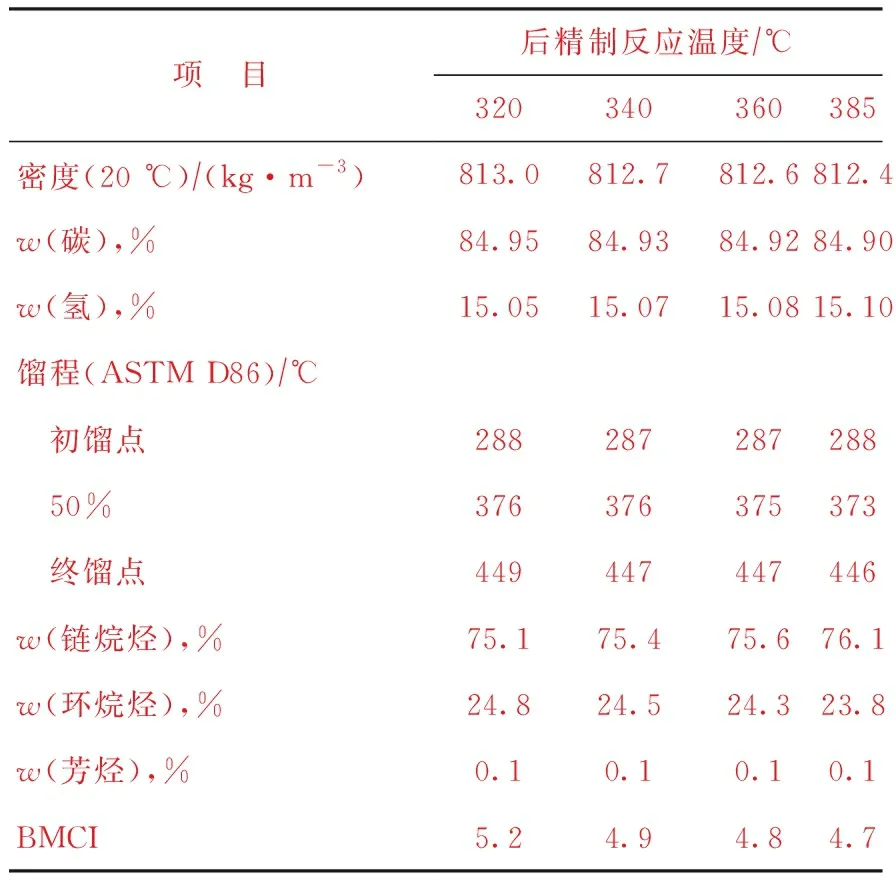

产品溴指数与烯烃加氢饱和深度相关,产品硫含量与反应过程的加氢脱硫反应深度及硫化氢和烯烃加成生成硫醇的程度相关。后精制反应温度对轻石脑油、重石脑油、喷气燃料、柴油和尾油等馏分的溴指数和硫含量的影响见图3。由图3可知,随着后精制反应温度升高,轻石脑油、重石脑油、喷气燃料、柴油和尾油等馏分的溴指数和硫含量均增高。通常提高反应温度,不利于烯烃的加氢饱和反应,使得产品烯烃含量增加,溴指数增高;然而,提高反应温度,脱硫速率增大[1],会使产品硫含量降低,而试验得到的产品硫含量随后精制反应温度的升高而增加,因此推测后精制反应温度升高,产品的硫含量升高可能与烯烃和硫化氢反应生成硫醇相关。

图3 后精制反应温度对各馏分溴指数和硫含量的影响

2.3 烯烃加氢饱和、烯烃和硫化氢生成硫醇和硫醇加氢脱硫的反应热力学分析

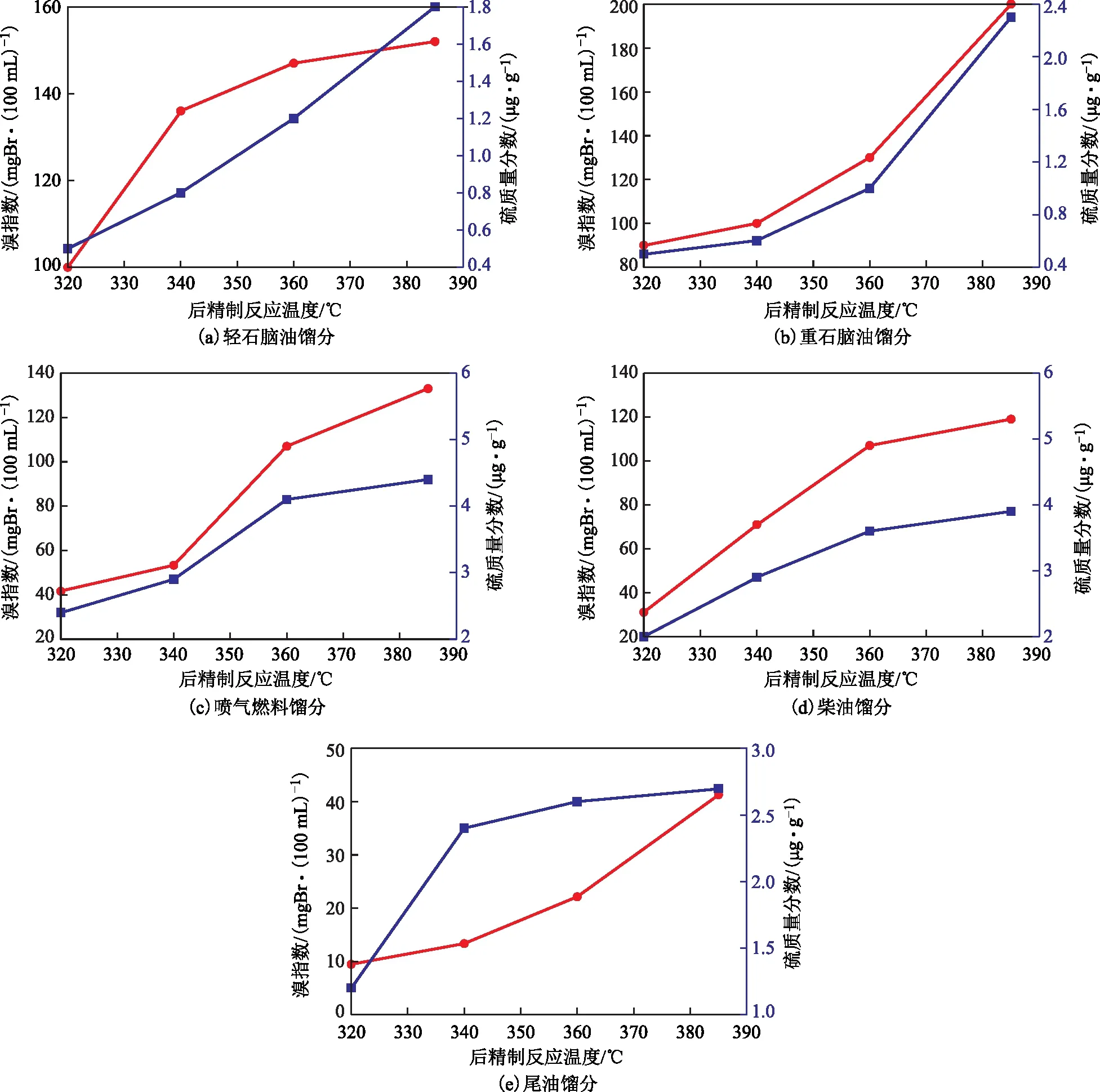

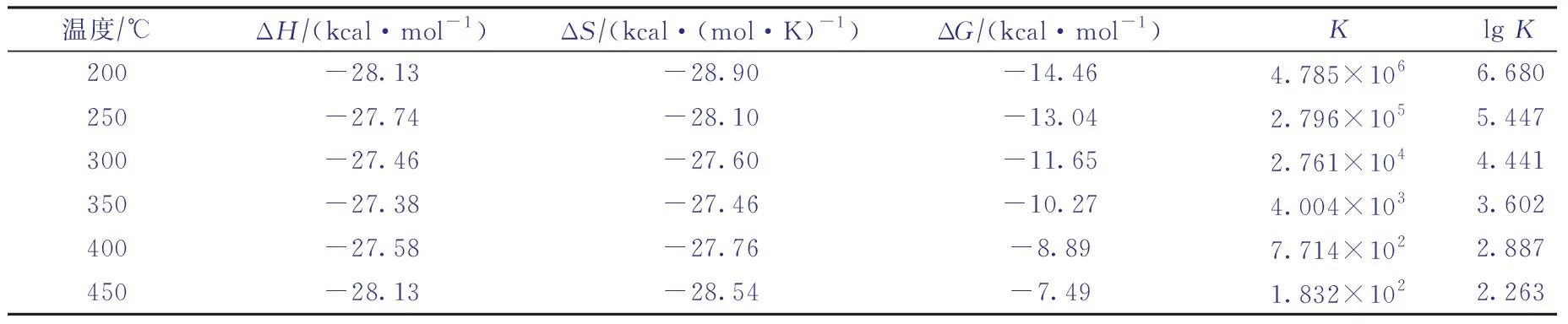

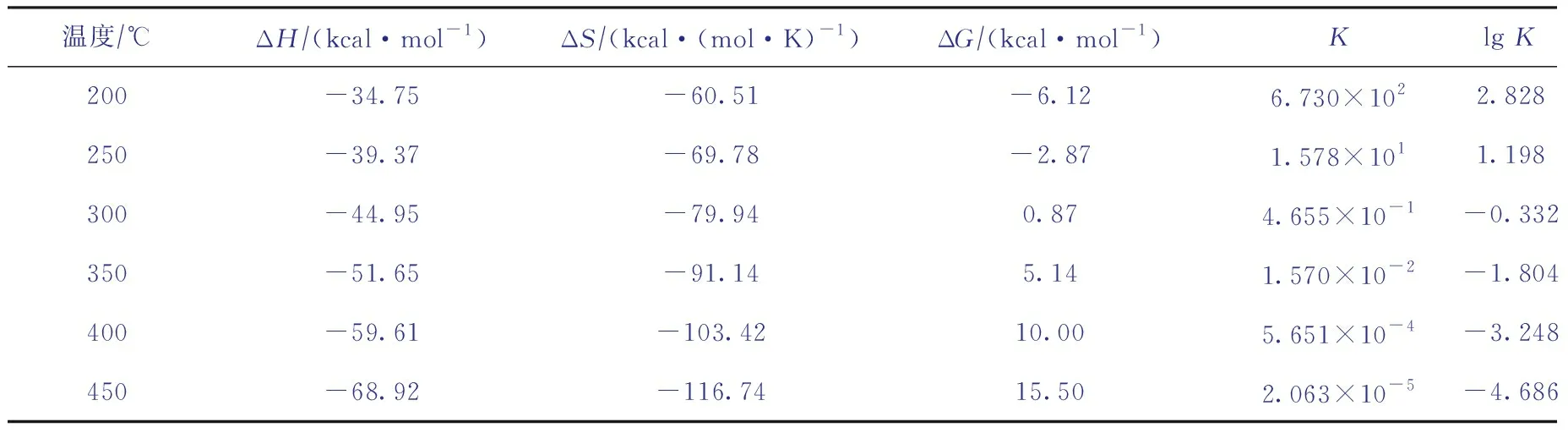

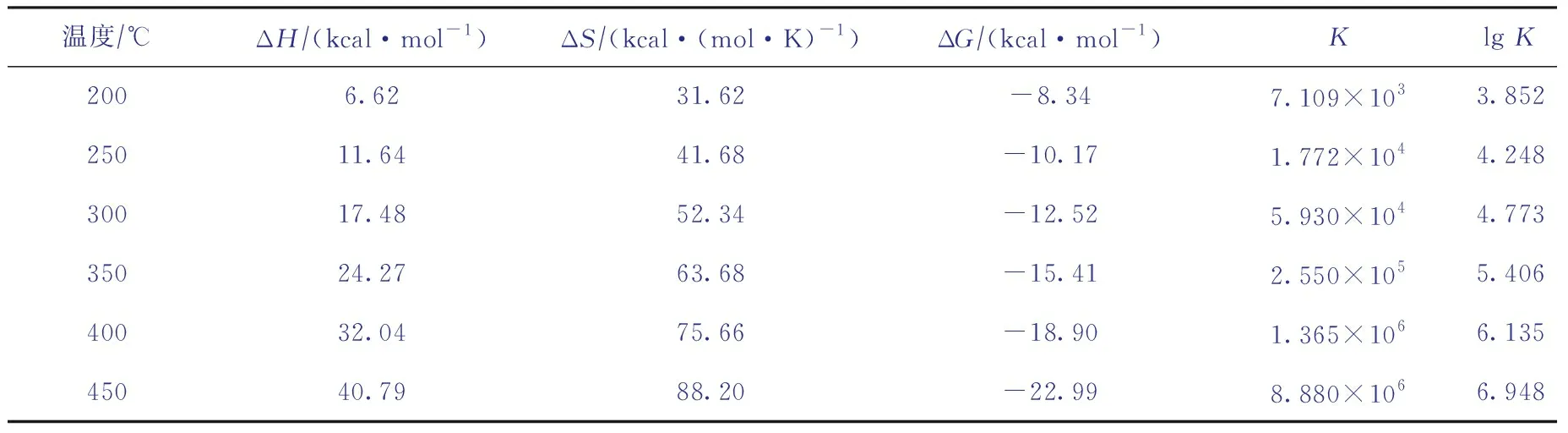

为进一步分析后精制反应温度对各产物馏分溴指数和硫含量影响的原因,计算了1-庚烯加氢饱和生成庚烷(1-C7H14+H2=1-C7H16)、1-庚烯和硫化氢发生加成反应生成庚硫醇(1-C7H14+H2S=1-C7H15SH)和庚硫醇加氢脱硫反应(1-C7H15SH+H2=1-C7H16+H2S)的热力学数据,包括焓变(ΔH)、熵变(ΔS)、吉布斯自由能变(ΔG)和反应平衡常数(K),结果见表8~表10。其中,1 kcal≈4.2 kJ。

表8 1-庚烯加氢饱和生成庚烷反应的热力学数据

表9 1-庚烯和硫化氢加氢生成庚硫醇反应的热力学数据

表10 庚硫醇加氢脱硫反应的热力学数据

由表8可知,当反应温度由200 ℃升高至450 ℃,1-庚烯加氢饱和生成庚烷的ΔG由-14.46 kcal/mol降低至-7.49 kcal/mol,反应平衡常数K由4.785×106降低至1.832×102,表明温度升高,庚烯加氢饱和反应仍为自发反应,但反应平衡常数降低,不利于烯烃深度加氢饱和反应。

由表9可知,当反应温度由200 ℃升高至450 ℃,1-庚烯和硫化氢加成生成庚硫醇反应的ΔG由-6.12 kcal/mol增加至15.50 kcal/mol,反应平衡常数K由6.730×102降低至2.063×10-5,表明庚烯和硫化氢加成生成硫醇反应为低温自发而高温非自发反应,高温下1-庚烯和硫化氢基本不发生反应。

由表10可知,当反应温度由200 ℃升高至450 ℃,庚硫醇加氢脱硫反应的ΔG由-8.34 kcal/mol降低至-22.99 kcal/mol,反应平衡常数K由7.109×103增加至8.880×106,表明反应温度升高,对庚硫醇深度加氢脱硫有利。

综上可见,后精制反应温度升高,不利于烯烃加氢饱和及硫醇生成反应的发生,加氢产物的溴指数应逐渐增加,硫含量应逐渐降低。但图3所示的试验结果中,随着后精制反应温度升高,各产物馏分的溴指数和硫含量均相应升高,因此推测烯烃和硫化氢在试验装置的低温系统中生成硫醇是各馏分硫含量增加的主要原因。

3 结 论

(1)加氢裂化反应中,后精制反应温度对原料转化率和产物分布的影响较小。

(2)随着后精制反应温度的升高,轻石脑油、重石脑油和喷气燃料馏分的氢含量增加,芳烃含量降低;柴油和尾油馏分的芳烃含量变化不明显,环烷烃含量稍有降低;喷气燃料馏分烟点、柴油馏分十六烷指数和尾油BMCI均稍有改善,但各馏分溴指数和硫含量均升高。

(3)反应热力学计算结果表明,高温不利于烯烃深度加氢饱和反应和硫醇生成反应的发生,推测烯烃和硫化氢在试验装置的低温系统中生成硫醇是产品硫含量增加的主要原因。