生产润滑油基础油的加氢裂化技术

2020-04-28白振民吴子明范思强曹正凯

张 霞,白振民,吴子明,范思强,曹正凯

(中国石化 大连石油化工研究院,辽宁 大连 116041)

润滑油的主要生产国家的平均润滑油产量为45 Mt/a,在润滑油生产工艺中,85%是传统的基础油[1-6]。传统基础油的黏度指数低,很难生产更高牌号的润滑油基础油。传统润滑油基础油的生产通常采用溶剂精制工艺,但该工艺对原料油质量的要求过高,原料油适应性差[7-10]。近年来,加氢工艺成为国外生产润滑油基础油最主要的技术路线。采用加氢工艺生产的润滑油黏度指数高[11-12]。另外,由于润滑油基础油的生产通常采用加氢异构脱蜡工艺,使得链烷烃转化为异构烷烃并保留在润滑油基础油中,因此该工艺的产品收率高、损失低。加氢裂化尾油富含大量的链烷烃和环烷烃,芳烃含量低,可作为优质的润滑油基础油原料[13-15]。国外采用加氢工艺生产润滑油主要以蜡油为原料,加氢裂化所产的尾油黏度指数高,经过异构脱蜡后可生产高质量的润滑油基础油。

本工作通过考察加氢裂化过程中精制温度、转化深度、氢分压以及原料油类型对加氢裂化尾油黏度指数的影响,优化了加氢裂化工艺条件,为采用加氢裂化工艺生产优质润滑油基础油提供参考。

1 实验部分

1.1 主要原料

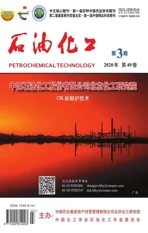

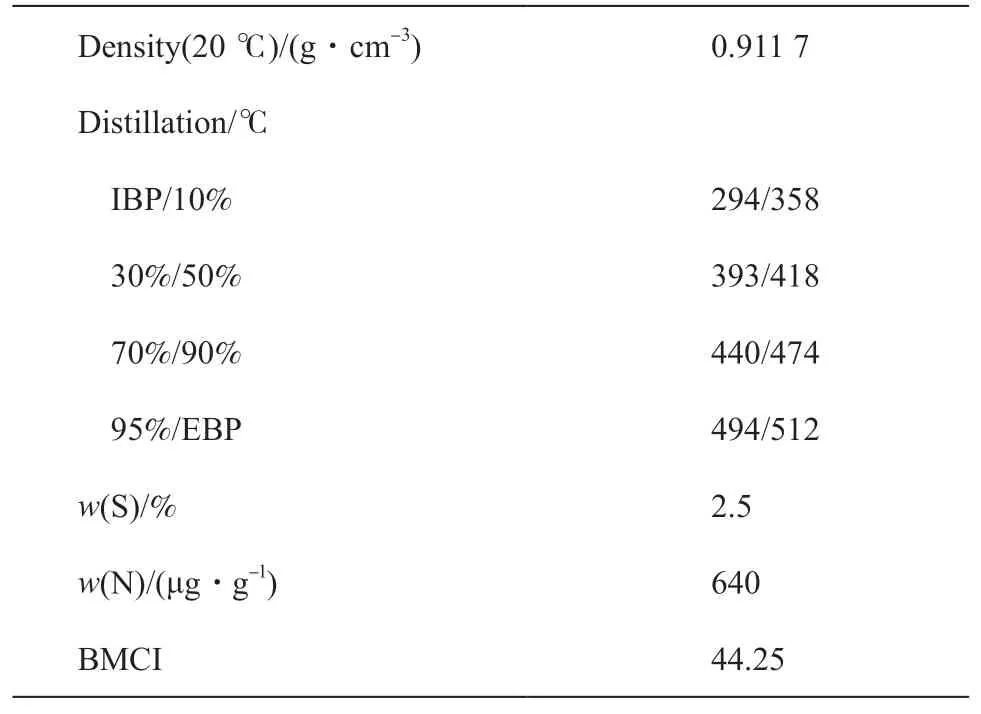

加氢精制催化剂FF-36:山东公泉催化剂有限公司;加氢裂化催化剂FC-26、异构脱蜡催化剂FIW-1、补充精制催化剂FHDA-1:中国石化催化剂公司抚顺分公司。原料油:镇海炼化减压蜡油(镇海VGO)、沙特馏程较轻的减压蜡油(沙轻VGO)、大庆油田减压蜡油(大庆VGO)。原料油的主要性质见表1。

表1 原料油的主要性质Table 1 Main properties of feedstock

1.2 实验方法

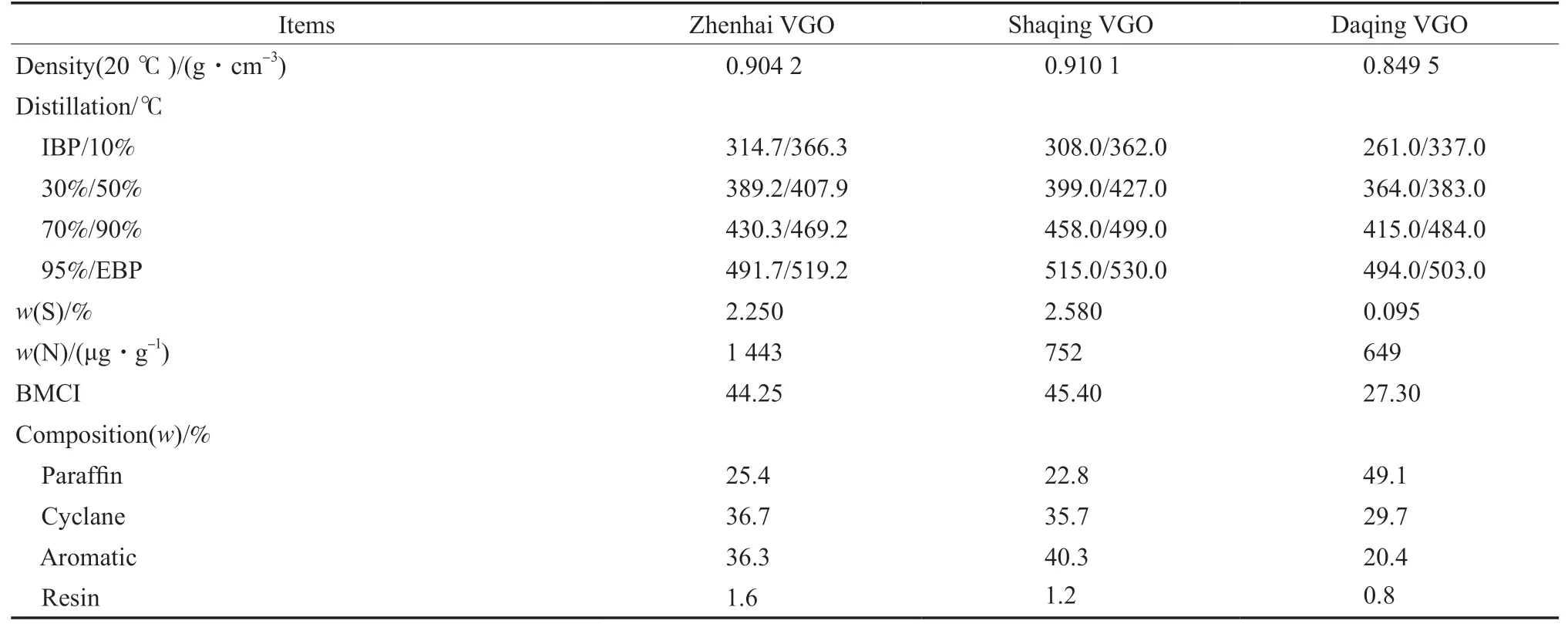

实验在小型加氢裂化实验装置上进行,选用传统加氢精制催化剂FF-36 以及加氢裂化催化剂FC-26。该装置配备精密的机泵设备、先进的自动控制系统、氢气循环系统和分离系统等,可用来模拟工业装置的工艺流程和操作工况。小型加氢裂化实验装置的简易工艺流程见图1。

图1 小型加氢裂化实验装置的简易工艺流程Fig.1 Simple flow chart of the hydrocracking unit with a small scale.

实验所用氢气为脱氧、脱水后的电解氢,纯度大于99.9%(φ),氧含量小于5 μL/L。

2 结果与讨论

2.1 转化深度对加氢裂化产品的影响

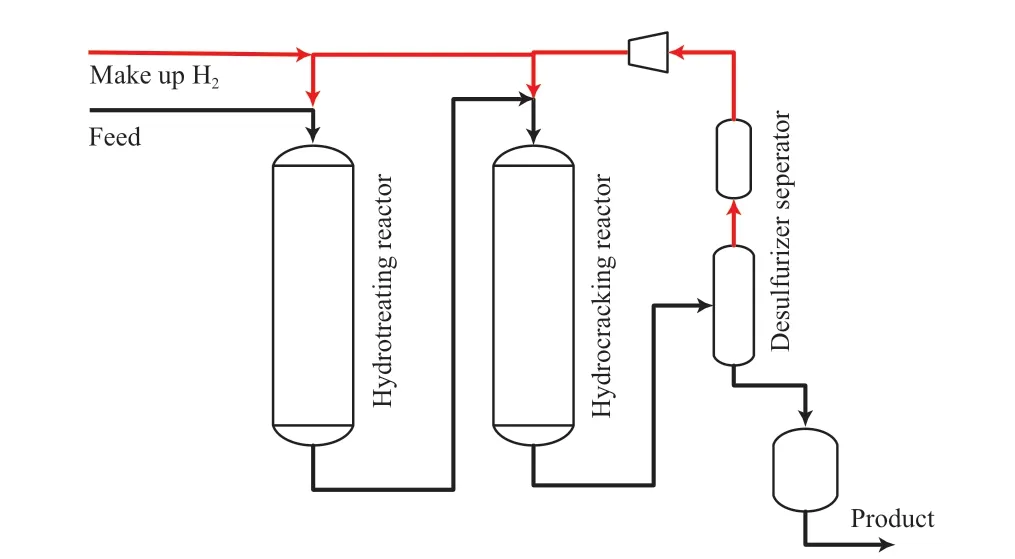

以镇海VGO 为原料,反应压力为14.7 MPa,加氢精制催化剂FF-36、加氢裂化催化剂FC-26、后加氢精制催化剂FF-36 的体积空速分别为1.4,1.6,18.6 h-1,精制反应器和裂化反应器的氢油体积比分别为850∶1 和1 250∶1,控制精制油氮含量小于10 μg/g。在以上反应条件不变的前提下,考察了转化深度(即不同单程转化率)对加氢裂化产品分布及其性质的影响。转化深度对加氢裂化产品分布的影响见图2。由图2 可知,随着转化率的提高(转化率=100%-尾油收率),干气、液化气、轻石脑油(干点低于65 ℃)、重石脑油(馏程范围为65 ~140 ℃)及航空煤油(馏程范围为140 ~210 ℃)收率增加,柴油(馏程范围为210 ~380 ℃)收率降低。尾油(初馏点大于370 ℃)收率为25%(w)时,柴油收率最高,为43.47%(w);尾油收率为10%(w)时,航空煤油收率最高,为20.06%(w)。

图2 转化深度对加氢裂化产品分布的影响Fig.2 Influence of conversion on the distribution of hydrocracking products.

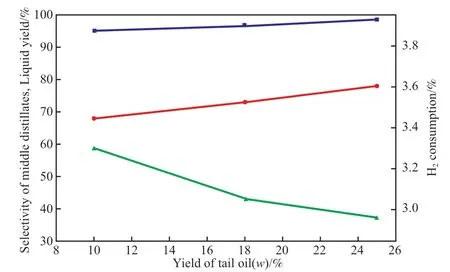

转化深度对氢耗、中油选择性及液体收率的影响见图3。由图3 可知,随着转化深度的提高,氢耗逐渐增加,中油选择性和液体收率逐渐降低。尾油收率为10%(w)时,氢耗最高,为3.30%;尾油收率为25%(w)时,中油选择性及液体收率最高,分别为78.0%和98.71%。

图3 转化深度对氢耗、中油选择性及液体收率的影响Fig.3 Influence of conversion on the hydrogen consumption,selectivity of middle distillates and liquid yield.

转化深度对轻石脑油性质的影响见表2。由表2 可知,随着转化率的提高,轻石脑油中异构烷烃含量逐渐增加。由于链烷烃的裂解遵循碳正离子机理,异构烷烃是主要产物。因此,随着转化深度的提高,链烷烃裂解选择性增加,轻石脑油中异构烷烃含量随之增加。

表2 转化深度对轻石脑油性质的影响Table 2 Influence of conversion on the properties of light naphtha

转化深度对重石脑油性质的影响见表3。由表3 可知,随着转化率的增加,重石脑油密度逐渐降低。在重石脑油馏程相同的前提下,这是由组成变化导致的。随着转化率的增加,重石脑油中烷烃含量逐渐增加,环烷烃与芳烃含量逐渐降低。重石脑油芳潜含量的降低是由芳烃饱和及转化深度增加引起的。当尾油收率为10%(w)时,重石脑油的芳潜含量为56.9%(w),仍可作为优质的催化重整原料。

表3 转化深度对重石脑油性质的影响Table 3 Influence of conversion on the properties of heavy naphtha

转化深度对航空煤油性质的影响见表4。由表4 可知,随着转化深度的提高,航空煤油的密度呈降低的趋势,这与它的组成变化有关。航空煤油的芳烃含量逐渐降低,烟点逐渐增加。尾油收率为18%(w)时,航空煤油的烟点为25.7 mm,冰点和萘系烃含量低,各项指标均满足3#航空煤油要求。

表4 转化深度对航空煤油性质的影响Table 4 Influence of conversion on the properties of jet fuel

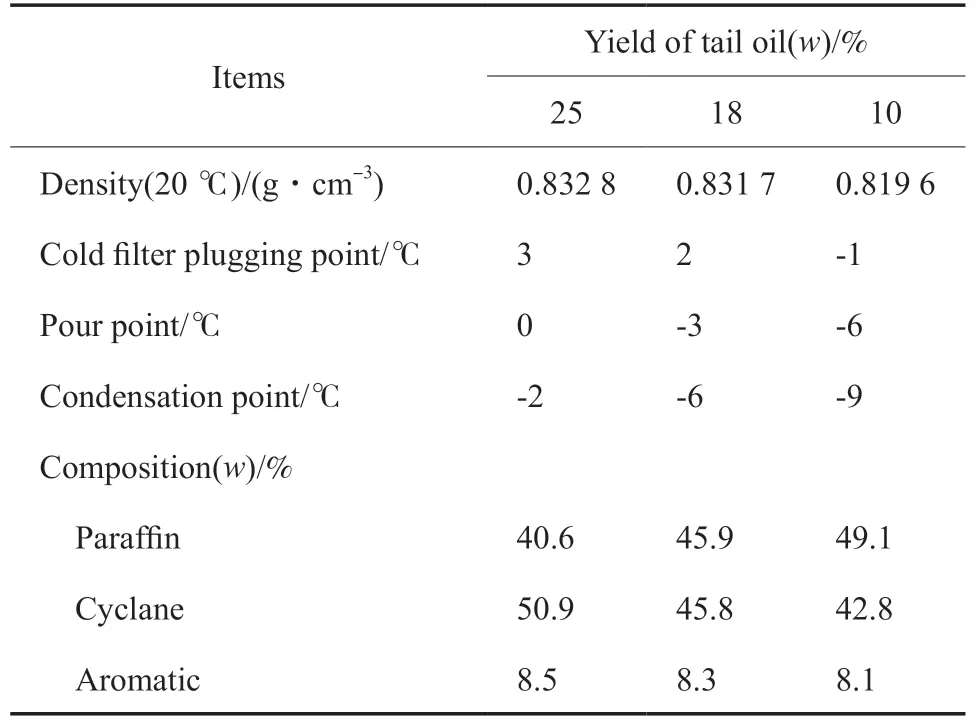

转化深度对柴油性质的影响见表5。由表5 可知,随着转化率的增加,柴油的冷滤点、倾点及凝点降低,环烷烃和芳烃含量降低,链烷烃含量增加,这部分链烷烃是由尾油转化而来的。

表5 转化深度对柴油性质的影响Table 5 Influence of conversion on the properties of diesel

转化深度对尾油性质的影响见表6。由表6 可知,随着转化深度的提高,尾油中链烷烃与单环环烷烃的总量减少。在馏程相同的前提下,尾油的黏度指数与链烷烃和单环环烷烃的总量正相关。因此当转化率大于75%(即尾油收率小于25%)时,随着转化深度的增加,尾油黏度指数逐渐降低。尾油的BMCI 值与芳烃含量正相关,随着转化率的增加,尾油中芳烃含量逐渐降低,BMCI 值也随之降低。当转化率为75%时,尾油黏度指数最高,达到136,BMCI 值为8.8,此时尾油中高黏度指数的单环环烷烃与链烷烃含量最高,为76.1%(w)。因此,控制适当的转化率可有效提高尾油的黏度指数。

表6 转化深度对尾油性质的影响Table 6 Influence of conversion on the properties of tail oil

2.2 精制温度对尾油性质的影响

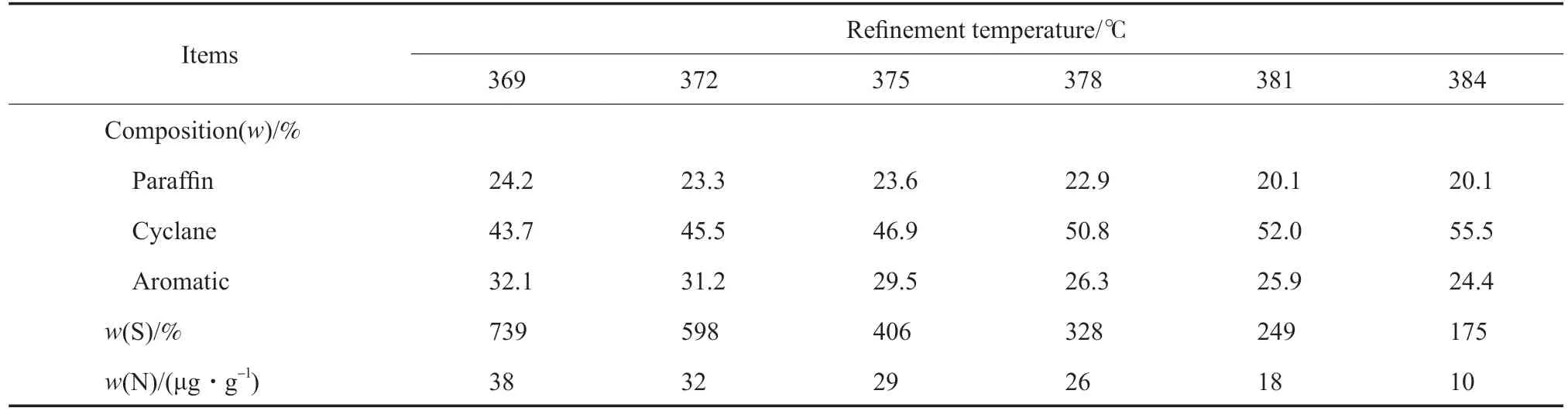

以镇海VGO 为原料,控制精制段体积空速为1.0 h-1、氢油体积比为850∶1、氢分压为14.7 MPa,考察了精制温度对生成油性质的影响,实验结果见表7。由表7 可知,随着精制温度的升高,精制油的硫、氮含量逐渐降低,当温度为384 ℃时,精制油的氮含量为10 μg/g;芳烃与链烷烃含量逐渐降低,但当温度超过381 ℃后,链烷烃含量变化不大。重要的是环烷烃含量随着精制温度的升高明显增加,而尾油中单环环烷烃是高质量润滑油基础油的组分,它的黏度指数高、凝点低。

控制转化率为75%,精制温度对尾油BMCI值的影响见图4。由图4 可知,随着精制温度的升高,尾油的BMCI 值逐渐降低,这是由芳烃饱和深度的增加引起的。当精制温度为369 ℃时,尾油的BMCI 值最高,为11.0;当精制温度为384 ℃时,尾油的BMCI 值最低,为9.2。

表7 精制温度对生成油性质的影响Table 7 Influence of refinement temperature on the properties of product oil

图4 精制温度对尾油BMCI 值的影响Fig.4 Influence of refinement temperature on the BMCI value of tail oil.Reaction conditions referred to Table 7.

图5 精制温度对尾油黏度指数的影响Fig.5 Influence of refinement temperature on the VI of tail oil.Reaction conditions referred to Table 7.

控制转化率为75%,精制温度对尾油黏度指数的影响见图5。由图5可知,随着精制温度的升高,尾油黏度指数逐渐增大。这是因为随着精制深度的增加,精制油中环烷烃含量递增,芳烃含量明显降低,而尾油中则富集了更多优质的环烷烃组分,使得它的黏度指数增大。当精制温度为369 ℃时,尾油黏度指数最低,为122;当精制温度为384 ℃时,尾油黏度指数最高,为132。

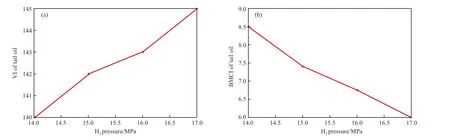

2.3 氢分压对尾油性质的影响

控制转化率为75%,氢分压对尾油黏度指数和BMCI 值的影响见图6。由图6 可知,随着氢分压的降低,尾油黏度指数由145 降至140。尾油的BMCI 值随着氢分压的提高逐渐降低,这是由于高的氢分压有利于芳烃饱和,饱和后的芳烃开环转化为环烷烃及链烷烃。尾油中环烷烃和链烷烃含量的增加有利于尾油黏度指数的提高及BMCI 值的降低。整体来说,氢分压越高,尾油质量越好。

图6 氢分压对尾油黏度指数和BMCI 值的影响Fig.6 Influence of H2 pressure on VI and BMCI of tail oil.Reaction conditions:LHSV=1.0 h-1,V(H2)∶V(Oil)= 850∶1.

2.4 原料油类型对尾油性质的影响

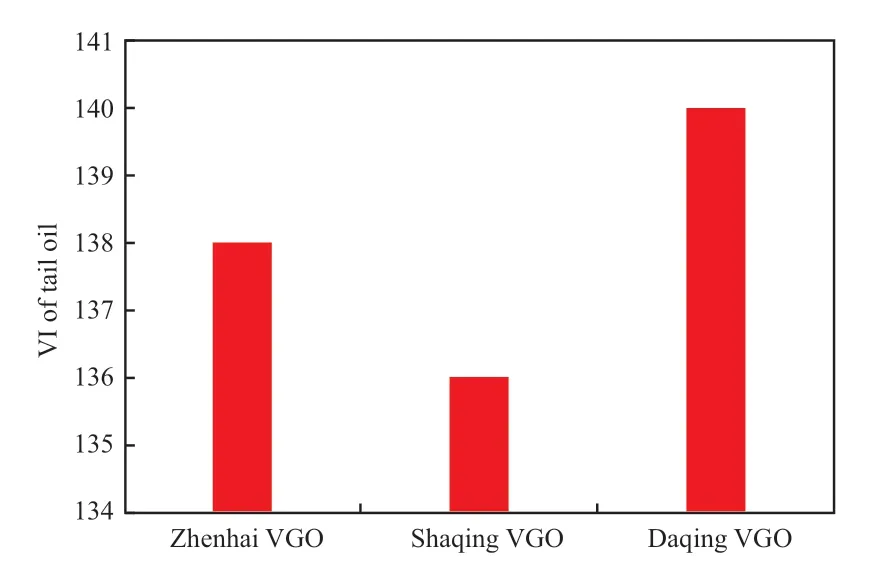

控制尾油收率约为70%(w),原料油类型对尾油黏度指数的影响见图7。由图7 可知,三种加氢裂化尾油黏度指数由小到大的顺序为沙轻VGO<镇海VGO<大庆VGO。尾油的黏度指数与原料油组成有直接关系。沙轻VGO 中芳烃含量最高,链烷烃含量最低,因此由它制得的尾油黏度指数最低,为136。而大庆VGO 为石蜡基原料油,链烷烃含量高,芳烃含量低,由它制得的尾油黏度指数最高,为140。

图7 原料油类型对尾油黏度指数的影响Fig.7 Influence of type of feedstock on the viscosity index of tail oil.Reaction conditions referred to Table 7.

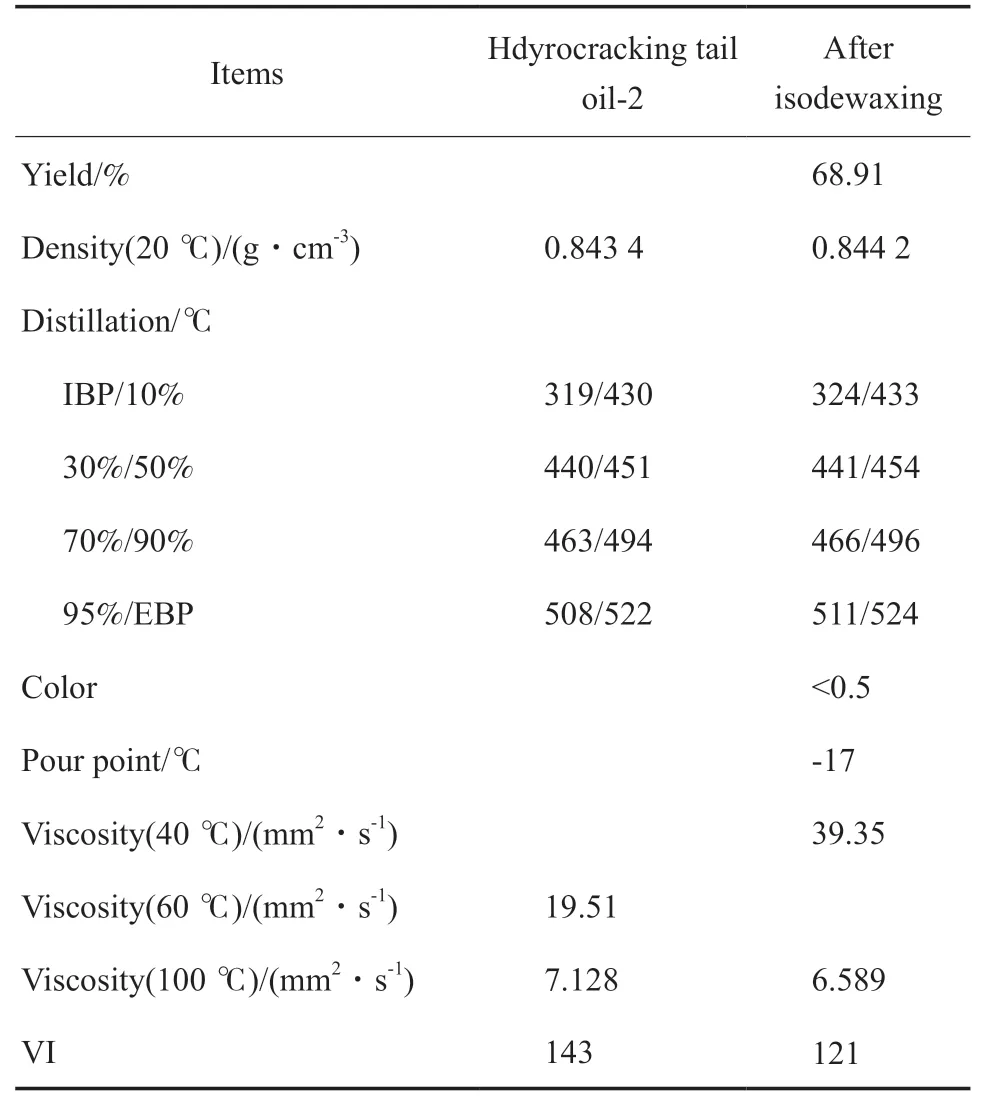

2.5 加氢裂化尾油异构脱蜡

以FF-36 为加氢精制催化剂、FC-26 为加氢裂化催化剂、FIW-1 为异构脱蜡催化剂、FHDA-1为补充精制催化剂,加工两种原料油,分别为加氢裂化尾油-1 和加氢裂化尾油-2。加氢裂化装置原料油性质见表8,加氢裂化及异构脱蜡的工艺条件见表9,异构脱蜡与溶剂脱蜡的实验结果见表10 ~11。原料油经加氢裂化后,根据尾油密度、馏程等性质的不同将其分为加氢裂化尾油-1 和加氢裂化尾油-2。加氢裂化尾油-1 经溶剂脱蜡后,基础油的收率仅为55.00%(w),损失严重。加氢裂化尾油-2 经异构脱蜡后,基础油的黏度指数为121,可以满足API Ⅲ类润滑油基础油黏度指数标准,基础油收率为68.91%(w)。异构脱蜡工艺将正构烷烃转化为异构烷烃并保留在基础油中,因此基础油的倾点低于溶剂脱蜡后的基础油。另外,加氢裂化尾油-1 经溶剂脱蜡后,基础油黏度指数损失25 个单位;加氢裂化尾油-2 经异构脱蜡后,基础油黏度指数损失22 个单位,表明异构脱蜡工艺通过将直链烷烃异构为异构烷烃,使基础油的黏度指数损失降低。

表8 加氢裂化原料油的性质Table 8 Properties of hydrocracking feedstock

表9 加氢裂化及异构脱蜡的工艺条件Table 9 Conditions of hydrocracking and isodewaxing processes

表10 异构脱蜡与溶剂脱蜡的实验结果Table 10 Experimental results of isodewaxing and solvent dewaxing

表11 异构脱蜡前后尾油的性质Table 11 Properties of tail oils before and after isodewaxing

3 结论

1)以镇海VGO 为原料,转化率为75%时,尾油中链烷烃与单环环烷烃含量最高,黏度指数最大,达到136。

2)以镇海VGO 为原料,随着精制温度的升高,生成油中环烷烃含量逐渐增加,尾油黏度指数增大,而BMCI 值逐渐降低。

3)氢分压对尾油的黏度指数影响显著,较高的氢分压有利于生产高黏度指数与低BMCI 值的尾油。

4)原料油的链烷烃含量越高、芳烃含量越低,尾油黏度指数越高。当加工大庆VGO 时,尾油黏度指数最高为140。以加氢裂化尾油为异构脱蜡工艺原料,可以生产满足API Ⅲ类标准的润滑油基础油,且基础油收率明显高于溶剂脱蜡工艺。