焙烧烟气双干法净化运行维护实践

2023-11-03杜晓宇张瑞全

闫 明,杜晓宇,张瑞全,何 帅,赵 健

(中铝(上海)碳素有限公司包头分公司,内蒙古 包头 014046)

在“双碳”战略背景下,内蒙古某炭素厂顺应绿色低碳可持续发展大势,积极推动减碳降耗,对焙烧烟气净化实施改造。双干法净化系统投运后能够对焙烧烟气污染物进行深度治理,该过程无危废产生,物料可循环利用,烟气出口指标实现国家超低排放要求。结合生产实践,基于双干法净化系统运行初期存在的问题进行分析,对系统在使用过程中采取优化,提出了运行维护措施,进一步做到降本、增效、安全目的。

1 双干法净化技术现状与存在问题

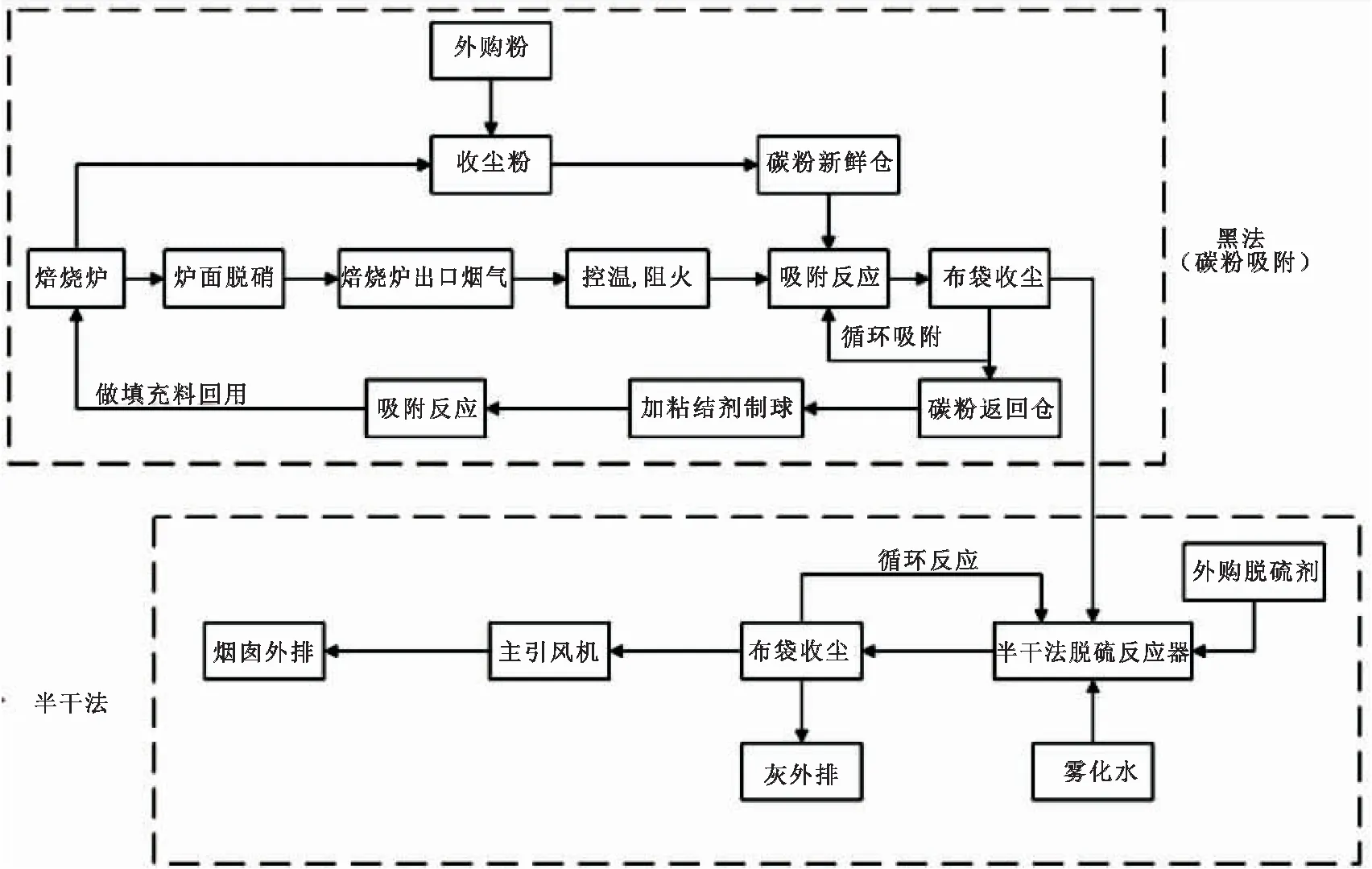

自国务院发布蓝天保卫战三年行动计划以来,内蒙古某炭素厂便提出对焙烧炉烟气净化实施超低排技术改造,使烟气中颗粒物、二氧化硫、氮氧化物小时平均排放浓度低于10、35及45 mg/m3,如果不进行超低排放改造,将面临关停的环保处罚。目前,国内外炭素行业主要使用的焙烧烟气净化方法包括冷却塔电捕焦油器净化、冷却塔氧化铝吸附干法净化、冷却塔电捕氧化铝干法吸附净化。电捕焦油器存在捕集效率不稳定、着火安全隐患、设备腐蚀、焦油危废难以处理等问题,湿法脱硫能够达到较高的脱硫效率,但经济性较差。从危废处理、净化实效、运行维护、投资能耗等方面综合考虑,最终采用双干法净化系统即碳粉吸附沥青烟耦合半干法脱硫技术,见图1。

图1 双干法工艺流程图

图2 黑法除尘器更换下的布袋

图3 黑法循环仓粉料板结

图4 脱硫塔及喷水器周围板结

项目从2019年12月开工,历时7个月,投资近4 000万元,采用双干法(图1)完成焙烧烟气净化系统改造,投运后各项烟气排放指标均优于国家标准,处于国际领先水平,其中氟化物、苯并芘排放浓度趋近于零,每年减排二氧化硫约374吨、颗粒物约56吨,极大降低污染物排放,为持续改善环境空气质量做出积极贡献。

1.1 碳粉吸附沥青烟存在问题

碳粉吸附净化系统采用冶金焦粉吸附焙烧烟气中的沥青烟,主要来自焙烧工艺的收尘粉,吸附效率高,能够有效去除烟气中的沥青烟、苯并芘等有机污染物。吸附后的废冶金焦粉排向制球间,通过专门制球设备进行制球,制成的焦粉球状颗粒作为补充填充料返回焙烧正常生产循环[1]。

焙烧炉产生的烟气通过烟道首先进入黒法反应器,烟气中的沥青吸附到反应器中的碳粉上,由于焙烧烟气中焦油含量不稳定,黑法净化系统供料不能精准控制,烟气中未被吸附的焦油直接黏到除尘箱体布袋,造成布袋通透性差,久而久之导致净化系统负压满足不了炉面负压要求,被迫采取停净化更换布袋,直接影响双干法净化系统的连续运行。

冬季生产黒法循环仓料罐外部气温最低零下30℃,循环仓内携带焦油的粉料下料慢,粉料长时间滞留形成料块,下料口逐步缩小甚至被料块堵塞,出现卸料器空转不下料情况,使输送至反应器内的螺旋、风动溜槽无粉料,烟气中的焦油不能被吸附,直接附着在布袋上,造成净化系统总负压逐步降低被迫停炉。

1.2 半干法脱硫存在问题

半干法脱硫工艺是利用消石灰作为吸收剂,以循环流化床作为脱硫吸收反应器,通过喷水将床温控制在最佳反应温度,通过固体物料的多次循环提高脱硫效率和钙利用率[2]。具有系统简单造价较低,而且运行可靠,所产生的最终固态产物易于处理等特点。

SO2排放浓度是由控制系统自动联锁,根据烟气温度、脱硫塔压差、喷水量、氢氧化钙浓度进行自动调节,当烟气温度过高时喷水量过大,造成脱硫塔内壁粘结,粘结最厚处可达0.5 m左右,严重影响脱硫塔内的气流分布及烟气流速,造成脱硫效率降低;脱硫塔内喷枪长时间使用后,喷枪周围板结严重,甚至会造成喷眼堵塞,造成氢氧化钙用量大;板结物料脱落会造成脱硫塔底部堵塞,影响烟气流通,造成脱硫塔压差不稳定,不利于脱硫的稳定运行。

2 双干法净化改进措施

针对双干法净化系统运行中存在的不足,企业技术人员从精准控制给粉量、降低烟气焦油含量、定期清理脱硫塔、日常维护等方面开展攻关,用系统的思维与方法优化净化系统,开展全面诊断,实现双干法净化系统稳定运行。

2.1 精准控制给粉量

停产时对黑法净化系统循环料仓、给料螺旋进行改造,在黑法循环仓底部增加滚破装置解决粉料蓬料、结块现象;将黑法反应器输送的给料螺旋改造为称重螺旋变频控制,下料过程无需人工参与,能够为生产现场管理、粉料操作提供准确的计量,螺旋管全密封结构。将称重螺旋与软件技术结合,打造自动化智能配料系统,实现生产数据共享、设备监测、生产异常报警等,实现黑法净化系统吸附焦粉定量给料精准控制。

优化黑法系统南北粉料输送螺旋,螺旋因输送含有焦油的粉料,使得轴的扭矩增大,容易引发轴的连接处断裂,产生堵料、跑料、漏料现象。为确保螺旋连续运行平稳,将吊轴承部位改用法兰焊接固定提升使用效率,螺旋叶片加厚增强耐磨性,下料口改进加宽减少物料堆积,优化后的螺旋实现粉料供应稳定。

2.2 降低烟气焦油含量

因炉龄老化火道燃烧不充分,焦油含量多,造成净化系统压力增大。技术人员通过不断跟踪、优化,确定一条适合自身焙烧炉的升温曲线,调整挥发分排除位置,控制火道升温速率,减少天然气消耗,缩小火道间温差。针对破损程度不同的火道采取不同处理方法,从日常维护、外力校正、密封优化、创新设计等方面实施了一系列有效的焙烧炉管理措施,炉温合格率提升到99.2%,火道温度偏差在±5℃以内,既满足焙烧工艺达标,又保障了净化系统对烟气温度的要求。

燃控系统因网线数量多、线路老化、传输效果差,影响焙烧炉室温度场不均衡。公司将燃控系统控制列入技术改造项目,对燃烧器喷嘴、控制柜及线路进行升级,改造后的燃控系统设备故障率低,燃烧效率高,满足了各温度阶段升温速度,烟气中的焦油含量进一步降低。

2.3 定期清理脱硫塔

从定期检查工艺水系统入手,避免喷水量过小,导致雾化水量减少影响脱硫效率,防止喷水量过大,循环物料湿度大造成脱硫塔内部板结、出现掉块情况影响床压波动,重则存在塌床的风险,造成输灰系统异常。技术人员对此制定了脱硫净化系统巡检内容及处理措施。阀架间每小时巡检确保工艺水系统运行正常,若系统不喷水报警,需检查管网压缩空气压力满足高于0.3 MPa,打开水箱顶部人孔门检查水箱水位,冬季运行时检查室外水管电热带正常发热; 每班巡视检查脱硫塔压差在设定值范围内,若高于设定值需打开脱硫塔底部插板阀人工清理结块或排料,检查除尘器下部循环溜槽输送情况是否有堵料现象;每月定期检查脱硫塔喷枪,如有板结现象及时拆解脱硫塔喷枪进行清理。

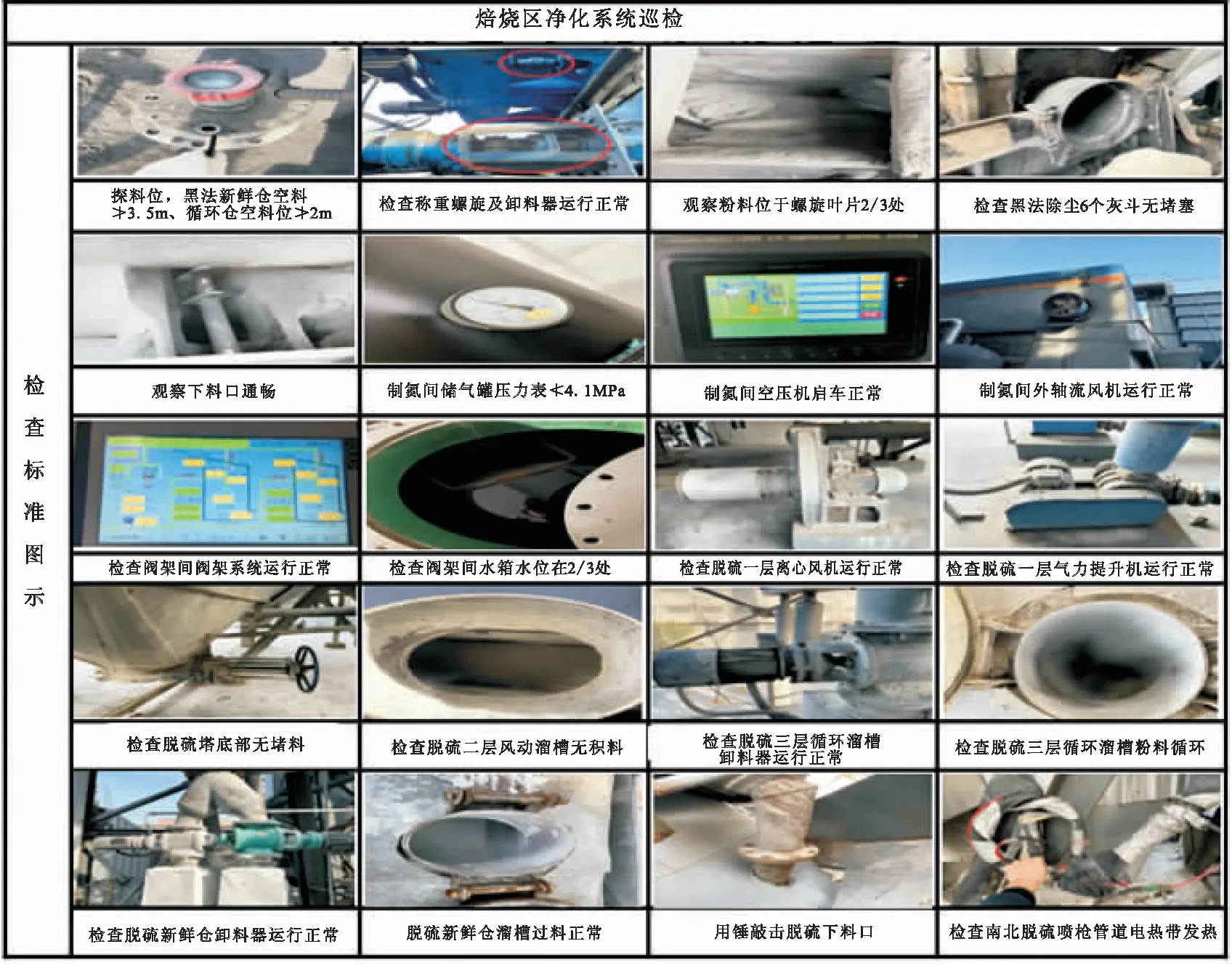

2.4 建立标准化巡检

标准化点巡检是以操作重点和关键设备为中心,根据设备的布局、工艺流程、关键部位检查所需时间制定巡检路线。从室外烟道-阻火器-烟道喷淋系统-黑法给料排料系统-黒法除尘器-制氮间-制球系统-阀架间-脱硫塔-氢氧化钙给排料系统-主引风机。巡检人员根据设定好的巡检路线依次检查,对于关键工艺点、重要设备在点检的基础上,还要进行精密测量,根据设备运行状况及时动态调整。技术人员自行摸索总结出一套关于双干法净化系统的安全操作手册并形成企业标准,制作标准化点巡检图5进行培训,确保设备有效连续运行。

图5 双干法净化系统巡检图

图6 不停机更换布袋原理图

2.5 不停机更换黒法布袋

当黒法除尘器布袋压差升高至2 000 Pa,技术人员为不影响炉面负压,提出不停净化系统、不停焙烧炉更换布袋方案并实施。当需要更换除尘器布袋时,关闭对应除尘箱体出口阀以及相应进口阀,使烟气不能进入该除尘箱体内,适当降低净化风机风量,通过其它除尘箱体净化烟气。利用杠杆原理制作拔布袋工具,使用便捷,能够快速更换除尘布袋,更换完毕后恢复该除尘箱体出口阀及相应的进口阀,烟气再次通过该除尘箱体正常净化,从而实现了焙烧炉和净化系统在连续运行的情况下更换除尘器布袋,杜绝炉面烟气排放,减少非停造成的产量损失。

3 改进指标实况

双干法净化系统在内蒙古某炭素企业投入生产运行以来,取得了较好的应用效果,系统经过不断维护优化,实现了从应用阶段到技术成熟阶段各工艺参数的融合。操作人员能够快速、准确找到影响系统运行问题所在,采取有效措施,不断提升净化连续运行率和设备管理水平。特别是2022年焙烧尾气焦油含量从8.8降至6.3 mg/m3,排放指标

进一步改善,净化连续运行率提升3.2%,氢氧化钙消耗量同比下降17%,焙烧产能利用率较2021年提升5%列于表1,实现绿色低碳可持续发展。

表1 双干法净化系统维护实效比较表

4 结 语

提升双干法净化连续运行率对焙烧工艺的稳定极其重要。企业通过优化黒法设备实现精准给料、采取节能措施降低烟气焦油含量、定期检查脱硫塔设备运行情况、建立净化点巡检管理制度、不停机更换布袋措施,提高了净化系统日常管理和维护水平,保证了烟气排放指标达标,从而实现双干法系统高效运行。