Al-Zn-Mg-Cu系合金熔铸过程含Ti化合物聚集机理研究

2023-11-03蒋会学李虎田王国军杨荣东罗德维

蒋会学,李虎田,王国军,杨荣东, 罗德维,宋 炜

(1.中铝材料应用研究院有限公司,北京 102209;2.西南铝业(集团)有限责任公司,重庆 401326)

Al-Zn-Mg-Cu 系合金有超硬铝之称,一般抗拉强度在500 MPa以上[1],是目前用传统方法生产的工业用强度最高的铝合金系列,由于其综合性能优异,在航空航天用结构材料中占主要地位[2-6]。Al-Zn-Mg-Cu系合金是以1923-1926 年德国科学家Sander和Meissner对Al-Zn-Mg系合金的研究为基础发展起来的[7]。1939年,日本学者五十岚将Cr加入Al-Zn-Mg-Cu合金中开发出了一种超硬铝合金,这种合金具有很高的强度和较好的抗应力腐蚀性能,成为该系合金中最先在飞机制造业上的应用者。美国于 1943 年开发出了 7075合金,并应用于B-29 轰炸机上[8]。1971年,美国Alcoa公司用Zr代替7075合金中的合金元素Cr,开发出具有高强度、较高韧性和较好的抗腐蚀性能的7050合金。1978年,美国Alcoa公司与Boeing公司合作,对7050合金的成分限和热处理制度进行了调整,设计出了新型的铝合金7150。上世纪80年代,Alcoa公司在7150合金基础上,提高Zn/Mg值,研制成功7055合金,强度大大提高。2003年,美国Alcoa公司为空客公司开发出的用于制造A380客机整体化、大型化结构锻件用7085合金,因其具有高强、高韧和优异的耐腐蚀性以及低的淬火敏感性而广泛应用于航空航天领域[9-11]。

随着国产大飞机产业迅猛发展,对航空用 Al-Zn-Mg-Cu 系合金提出了更高的要求[12]。目前高强铝合金厚板或锻件的生产方式主要是将大规格铸锭通过热轧或锻造的方式实现的[13-14],而大规格高强铝合金铸锭则主要通过直接水冷半连续铸造法(DC铸造)生产,熔铸过程中夹渣、化合物的引入及气孔、疏松的产生都有可能成为缺陷而影响厚板或锻件的探伤合格率。本文针对影响锻件探伤合格率的含Ti化合物聚集问题,在系统分析锻件本体探伤缺陷、熔铸过程不同位置处熔体质量、含Ti化合物聚集产生环节及原因的基础上给出了含Ti化合物聚集形成机制,并完成了相应的实验验证,旨在为含Ti化合物聚集问题的解决及锻件探伤合格率的提升提供相关数据、机理支撑。

1 试验方法

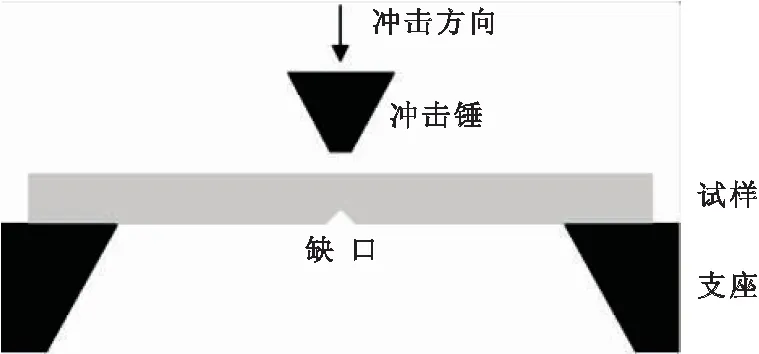

本研究中所用材料为国内某铝加工企业生产的Al-Zn-Mg-Cu系合金锻件(探伤报废)。将带有探伤缺陷的样品加工成30 mm×30 mm×80 mm并带有5 mm的V型缺口的冲击试样。试样表面经砂纸抛光以去除加工痕迹,室温下在ZBC2302-C冲击试验机上进行冲击试验,冲击功为250 J,试验过程如图1所示。首先采用OLYMPUS-SZ61体式显微镜对冲击断口进行宏观观察,找到平台缺陷,之后采用JSM-6480扫描电子显微镜对平台缺陷进行形貌观察和能谱分析。

图1 冲击试验过程示意图

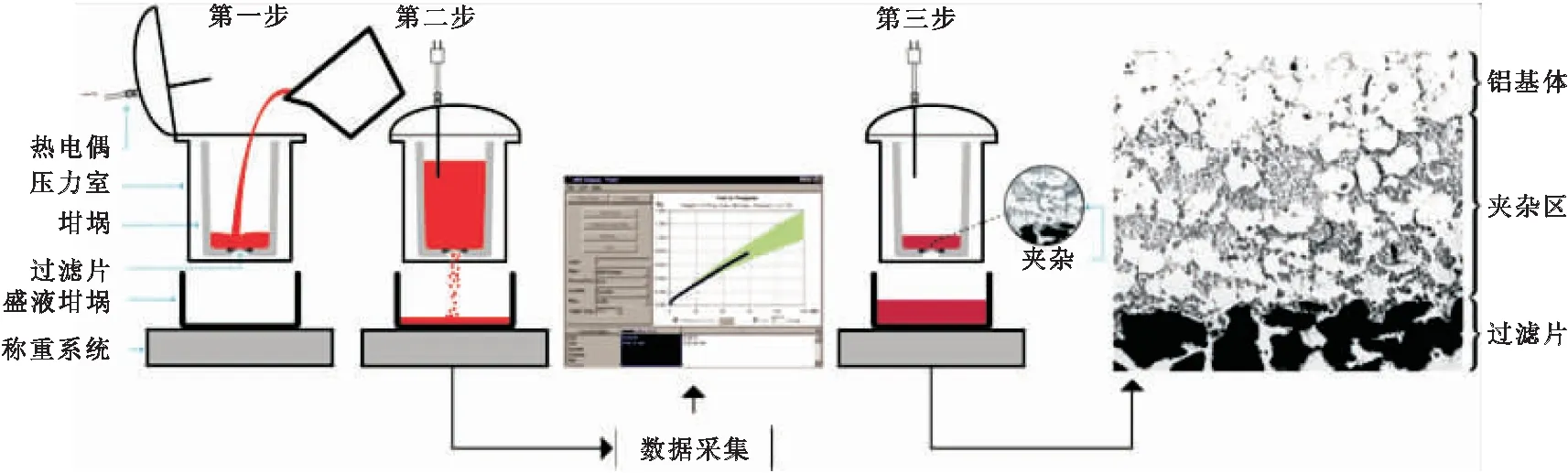

熔体质量评价采用PoDFA装置(Porous Disc Filtration Apparatus)进行离线评价,该装置为加拿大铝业公司基于压滤原理开发[15-17],如图2所示。它是利用压力使熔体通过超细陶瓷过滤器,在滤器表面形成滤饼,对滤饼取样进行金相观察确定夹杂物的类型,经定量金相计算滤饼中夹杂数量及滤饼面积,进而得出单位面积内的夹杂数量。这种方法能够检测夹杂物的数量同时确定夹杂物类型,可以有针对性地指导调整熔体处理工艺,目前已在欧美国家的铝合金加工厂中广泛应用。

图2 PoDFA法离线测渣原理示意图

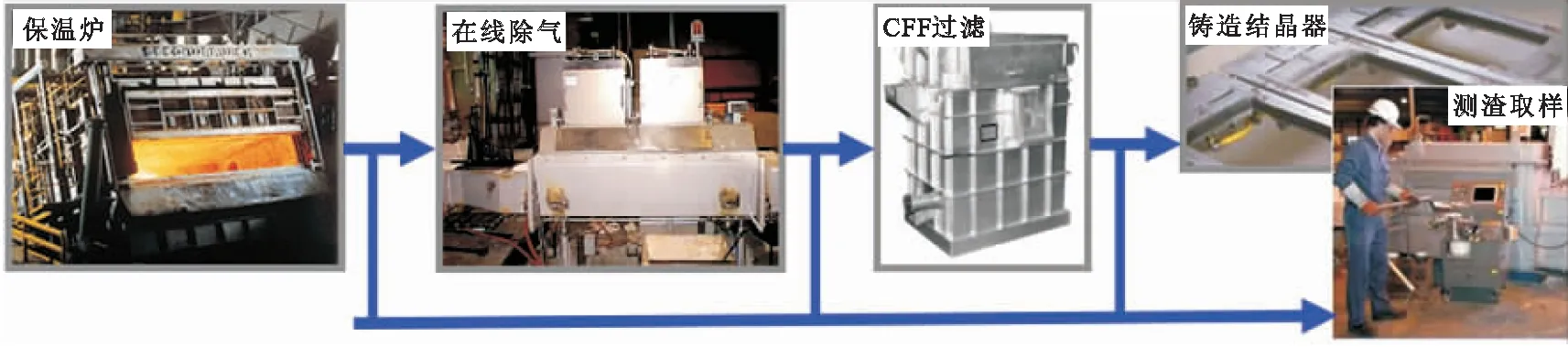

针对大规格Al-Zn-Mg-Cu系合金铸锭熔铸线,采用PoDFA法进行离线测渣取样分析,熔铸线设备布置及测渣取样过程如图3所示。熔铸过程中,熔炼炉内铝液经合金化后转移至保温炉内,保温炉内进行成分调整、精炼、静置,温度合适后开始铸造,铝液由保温炉出口流出,先后经在线除气、在线过滤,在结晶器内完成整个铸造过程。其中在线除气过程主要通过氩氯混合旋转喷吹的方式除去熔体中的氢,在线过滤通常采用板式过滤。为考察熔铸线上不同位置处夹渣种类和含量的演变规律,分别选取保温炉出口、在线除气后、板式过滤后三个典型位置取离线测渣样品分析(图3)。基于测渣分析结果,明确含Ti化合物聚集产生的环节及原因。

图3 Al-Zn-Mg-Cu系合金熔铸产线布局、离线测渣取样位置及取样过程

2 结果与讨论

2.1 锻件本体探伤缺陷分析

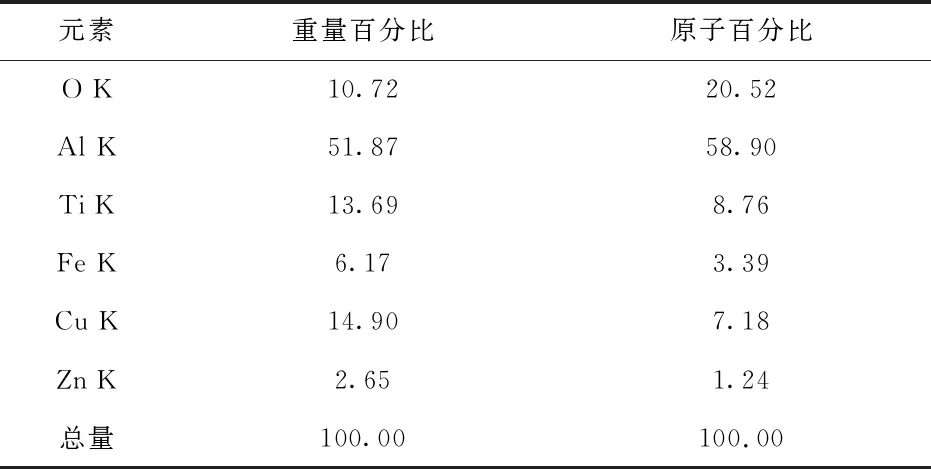

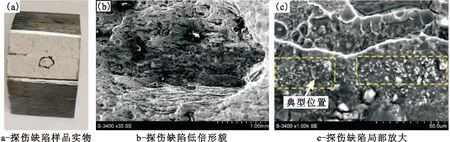

取探伤报废的锻件本体样品进行冲击试验后(图1)观察断口形貌,如图4(a)所示,经低倍观察可知,断口样品存在一处尺寸约约3.0 mm×0.9 mm的暗黄色平台,图4(b)、图4(c)为扫描电镜下平台经局部放大后的形貌照片,平台典型区域内存在大量细小的颗粒状化合物聚集现象(图4(c)中虚线框所示),对化合物聚集区域内的典型位置进行能谱分析,结果如表1所列,可知颗粒状化合物为含Ti颗粒,因此有必要探究清楚产生含Ti化合物聚集的机理。

表1 典型位置处能谱结果 %

图4 锻件探伤缺陷处断口平台形貌照片

2.2 含Ti化合物聚集机理分析

2.2.1 粒子自发行为引起的聚集

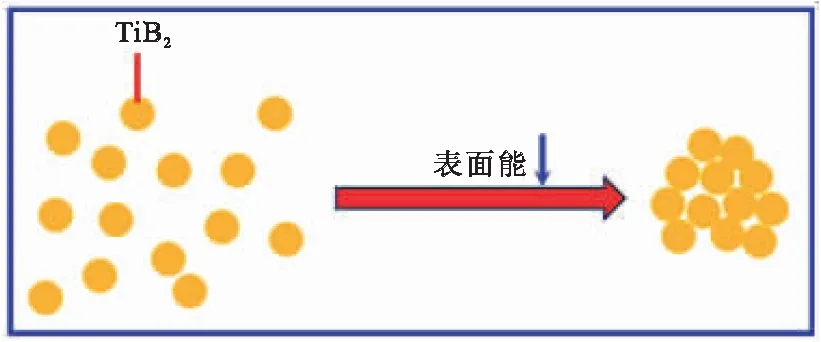

Al-Zn-Mg-Cu系合金中含Ti化合物通常以细小颗粒形式存在,而细小颗粒在熔融铝液中呈现出偏聚趋势是其一种固有特征,如图5所示,任何小尺寸颗粒都有聚集在一起的趋势以减少表面能,进而产生含Ti化合物聚集现象而影响最终锻件产品的探伤合格率。这是由于相比铝而言,含Ti颗粒更硬。单个含Ti粒子通常为亚微米尺寸,当在扫描电子显微镜下观察时,细化剂杆中的含Ti颗粒尺寸很少在2微米以上,而含Ti粒子的聚集物尺寸通常比单个粒子尺寸大一个数量级,甚至更大,极易遗传至后部工序而产生缺陷。图6给出了PoDFA法离线测渣样品中含Ti粒子聚集的典型形貌照片,说明铝合金熔体中含Ti颗粒自发产生聚集是一种较为普遍的现象。此外,在线除气环节中,除气室内转子的旋转喷吹过程会引起熔体的扰动,从而增加含Ti颗粒的碰撞机会,进一步促进颗粒的聚集。

图5 含Ti颗粒聚集机理示意图

图6 含Ti颗粒聚集现象(PoDFA法离线测渣)

2.2.2 氧化膜与含Ti化合物的聚集

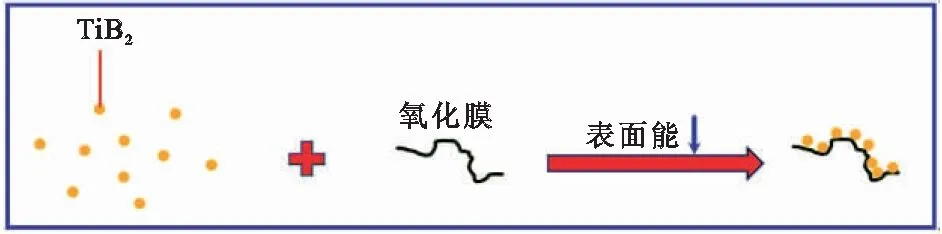

含Ti颗粒有聚集在一起的趋势以减少表面能,研究发现含Ti粒子与氧化膜之间存在着密切的关系,即含Ti颗粒易与氧化膜伴生,这与Ti颗粒聚集的机制是相同的,即颗粒与氧化膜的伴生也会使得表面能降低。图7给出了含Ti颗粒与氧化膜伴生的示意图,图8给出了PoDFA法离线测渣样品中含Ti粒子与氧化膜伴生的典型形貌照片。

图7 含Ti颗粒、氧化膜伴生存在示意图

图8 含Ti颗粒、氧化膜伴生实物照片(PoDFA法离线测渣)

2.2.3 氯化物对含Ti化合物聚集的促进作用

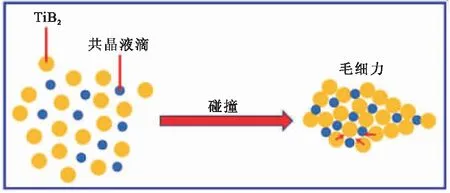

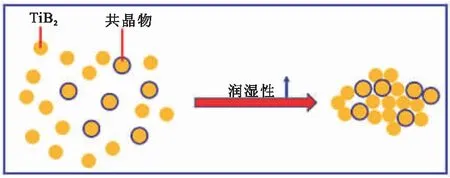

除自发聚集、氧化膜伴生机制,在线除气过程氯气的使用也可导致含Ti颗粒聚集,主要是由于氯气、液态铝及溶解其中的元素(如Ca、Mg和Na)之间的相互作用。Gudmundsson[18]分别开展了实验室级别和工业级别的实验,实验过程中向经晶粒细化(细化剂添加量上限为10 kg/t)后的铝熔体中通入氩氯混合气体。尽管AlCl3在常规的熔铸温度下为气态,但其与卤化物盐可形成共晶体系,这种情况下,在熔融铝中会存在液态氯化物相。共晶相主要为二元卤化物KCl/KF/AlCl3。上述共晶相倾向形成与液态铝密度差很小的液滴,液滴与含Ti粒子的碰撞会使得粒子间产生毛细力,从而导致聚集现象的产生(图9)。同样,含Ti粒子周围的KF盐也可能与KCl、AlCl3反应形成共晶物,从而起到润湿含Ti粒子的作用,进一步促进聚集(图10)。图11分别为除气后、过滤后PoDFA法离线测渣取样分析结果,观察可知,除气后、过滤后均发现了氯化物与含Ti颗粒的伴生存在,进一步证明了氯化物对含Ti化合物聚集的促进作用。

图9 共晶液滴促进含Ti颗粒聚集示意图

图10 润湿作用促进含Ti颗粒聚集示意图

图11 B熔次除气后、过滤后氯化物与含Ti颗粒的聚集(PoDFA法离线测渣)

2.3 含Ti化合物聚集产生环节研究及聚集机制验证

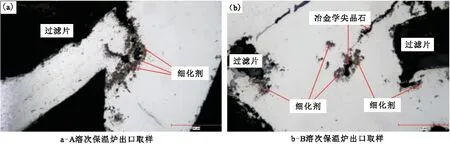

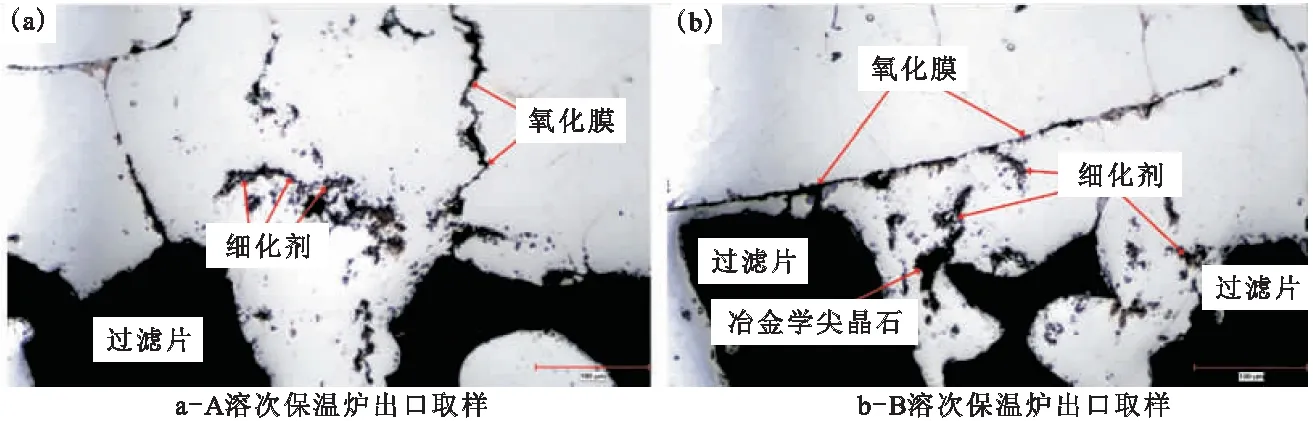

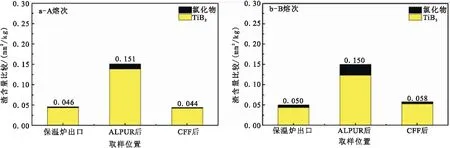

图12分别给出了某铝加工企业熔铸线上A、B两个熔次保温炉出口、在线除气后、在线过滤后渣的种类及含量演变规律,可知,两个熔次不同阶段渣的种类及含量呈现出相似的演变规律,保温炉出口渣的种类以含Ti颗粒为主,同时含有少量氯化物夹杂(A熔次保温炉出口渣的含量为0.046 mm2/kg,B熔次保温炉出口渣的含量为0.050 mm2/kg),含Ti颗粒含量高与细化剂添加位置在保温炉出口有关,离线测渣取样位置在细化剂在线添加后;经在线除气后,渣的含量显著增加(A熔次在线除气后渣的含量为0.151 mm2/kg,B熔次在线除气后渣的含量为0.150 mm2/kg),渣的种类仍以含Ti颗粒为主,说明含Ti颗粒聚集产生的主要环节为在线除气过程,同时发现氯化物夹杂的含量也明显增加,说明氯化物的存在会促进Ti颗粒的进一步聚集,进而验证了前面的机理分析;经在线过滤后,渣的含量迅速降低(A熔次在线过滤后渣的含量为0.044 mm2/kg,B熔次在线过滤后渣的含量为0.058 mm2/kg),渣的种类仍以含Ti颗粒为主。

图12 不同熔次不同位置处渣的种类及含量

3 结 论

针对Al-Zn-Mg-Cu系合金锻件因含Ti化合物聚集导致的探伤合格率低的问题,通过断口平台分析、聚集产生机制研究,并通过实验验证探明了含Ti化合物聚集机理:含Ti颗粒主要通过自发行为、与氧化膜的伴生及氯化物的促进作用而产生聚集现象;并在此基础上给出了含Ti化合物聚集的控制措施:细化剂添加位置由保温炉出口添加调整为在线除气后添加,同时减少细化剂在线添加量,一方面可以避免在线除气过程氯化物对含Ti化合物聚集的促进作用,同时也可减少在线除气过程因熔体扰动、粒子碰撞机会增加而导致的聚集,经工程化验证可有效控制含Ti化合物聚集,从而显著提升锻件探伤合格率。