聚乙烯粉料粒径分布对熔体质量流动速率的影响

2023-02-07李守超房迎春唐新强

李守超,房迎春,唐新强

(独山子石化分公司塔里木石化分公司,新疆 库尔勒 841000)

0 前言

聚乙烯粉料的MFR是聚乙烯生产过程中的关键控制指标,它是聚合物材料在规定的温度、负荷和活塞位置条件下,熔融树脂通过规定长度和内径的口模的挤出速率,以规定时间挤出的质量作为MFR[1],用于指导工艺生产,控制聚合物的分子量大小和分子量分布、交联程度、加工性能等,因此准确测量聚乙烯粉料的MFR非常重要。而在实际工作中,我们经常会碰到某些牌号的聚乙烯粉料MFR测试结果不稳定,数据波动较大,即使同一样品的测试结果,重复性也不好,而另一些牌号的聚乙烯粉料MFR测试结果稳定性较好,针对此情况,本文对独山子石化公司塔里木石化分公司生产的两套聚乙烯装置4种典型牌号聚乙烯粉料,以粉料的粒径分布为切入点,研究不同牌号聚乙烯粉料在不同粒径分布下的MFR,找到了影响粉料MFR测试数据波动的原因,为了尽可能消除不同粒子大小对测试结果的影响,提出了在测试过程中采用何种方法,减少粉料MFR测试误差,以提高测试结果的重复性,对于粉料MFR的测试具有非常重要的意义。

1 实验部分

1.1 主要原料

本文使用塔里木石化分公司乙烯厂全密度聚乙烯装置和高密度聚乙烯装置生产的4种典型牌号产品,其中1#试样和2#试样是全密度聚乙烯装置的线形低密度薄膜料和高密度注塑料, 3#试样和4#试样是高密度聚乙烯装置的高密度注塑料和管材料,均为两套装置的主要典型产品,其MFR的质量指标和测试条件见表1。

表1 聚乙烯粉料试验样品、质量指标和测试条件Tab.1 Polyethylene powder test sample,quality index and test conditions

1.2 主要设备及仪器

全自动熔融指数仪,MP1200,美国Tinius olsen公司;

振筛机,AS 200 control,德国莱驰(Retsch)公司;

套筛1,全密度装置聚乙烯粉料筛网,孔径为2 000、1 000、500、250、125、75 μm[2],德国莱驰(Retsch)公司;

套筛2,高密度装置聚乙烯粉料筛网,孔径为500、300、250、200、160、100、63、32 μm[2],德国莱驰(Retsch)公司;

电子天平,ME4001T/02,瑞士梅特勒托利多公司。

1.3 样品制备

聚乙烯粉料MFR测试样品的制备:从装置取回的粉料样品,经充分混匀后,称取适量的粉料,置于顶层筛网,高密度装置聚乙烯粉料筛网按500 μm—300 μm—250 μm—200 μm—160 μm—100 μm—63 μm—32 μm—0.8 mm的振幅和60 s的间隔振动20 min,可获得每个粒径分布段上的粉料样品;全密度装置聚乙烯粉料筛网按2 000 μm—1 000 μm—500 μm—250 μm—125 μm—75 μm—接收盘的顺序由上往下排列,将筛网和接收盘放在振筛机上,加盖固定,振筛机上设置以2 mm的振幅振动5 min,获得每个粒径分布段上的粉料样品。

1.4 性能测试与结构表征

粉料粒径分布分析:全密度聚乙烯装置粉料和高密度聚乙烯装置粉料分别按照专利商方法,对从装置取回的粉料随机抽样,称取100.0 g粉料,在全密度套筛1和高密度套筛2上,按照方法设定振筛机不同振幅和时间,用不同孔径的筛网对从装置取回的粉料随机抽样进行筛分分析,得到不同粒径分布的粉料,计算出不同牌号粉料粒径分布在样品中所占的比例;

MFR分析:取制备好的不同粒径分布的粉料样品,按照表1提供的不同试样的测试条件,使用GB/T 3682.1—2018方法B,分别在全自动熔融指数仪上测试其MFR,设定聚乙烯的熔融密度为763.6 kg/m3,仪器工作软件自动计算出试样的MFR,得到同一样品不同粒径分布段粉料的MFR。

2 结果与讨论

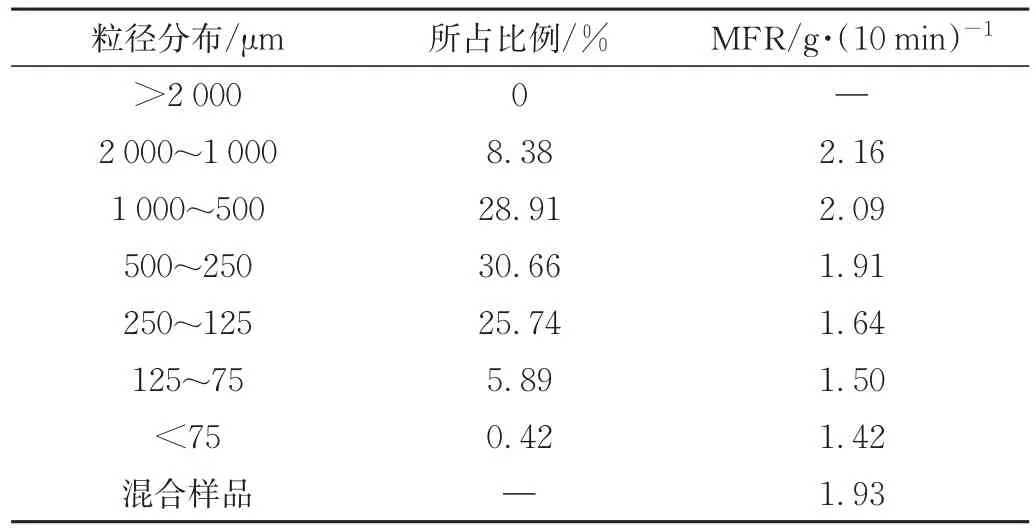

2.1 全密度装置产品线形低密度聚乙烯1#试样粉料

线形低密度聚乙烯1#试样采用低压气相法聚乙烯合成工艺生产[3],其粉料筛分后粒径分布与MFR测试数据见表2和图1。结果表明,线形低密度聚乙烯1#试样粉料粒径分布从1 000 μm~75 μm,不同粒径范围粉料测试的MFR均不相同,其测试值从2.16 g/10 min随粉料粒径减小而逐渐减小到1.42 g/10 min,最大差值为0.74 g/10 min,粉料样品的MFR为1.93 g/10 min,最大相对偏差为26.4 %,不同粒径范围粉料的MFR变化较大,粉料MFR测试容易受到样品中不同尺寸粒子及含量的影响,测试前如不采取有效措施,会导致测试结果重复性变差。

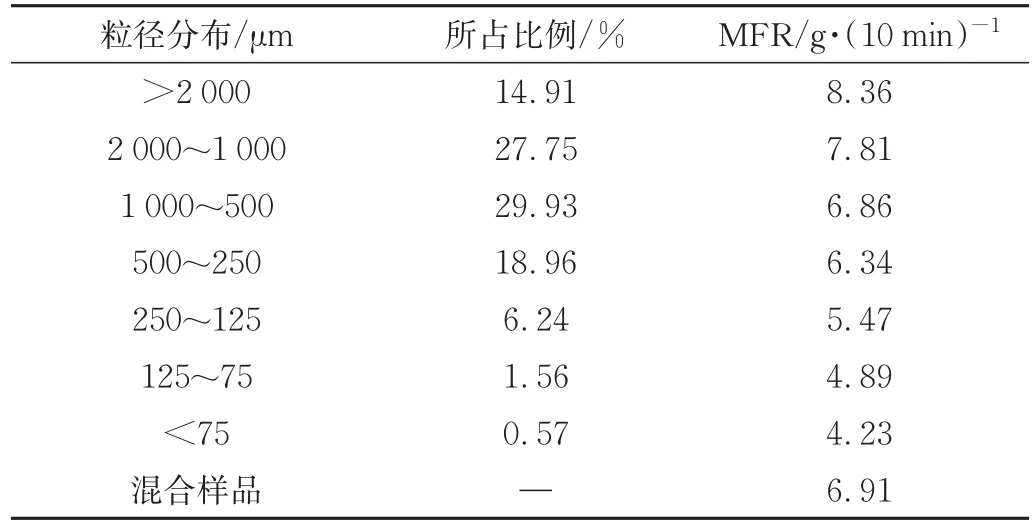

表2 1#试样粉料筛分后粒径分布与MFR对应关系Tab.2 The particle size distribution and MFR of 1 # sample powder before and after sieving

图1 1#试样粉料粒径分布与MFR关系图Fig.1 The relationship between particle size distribution and MFR of 1# sample powder

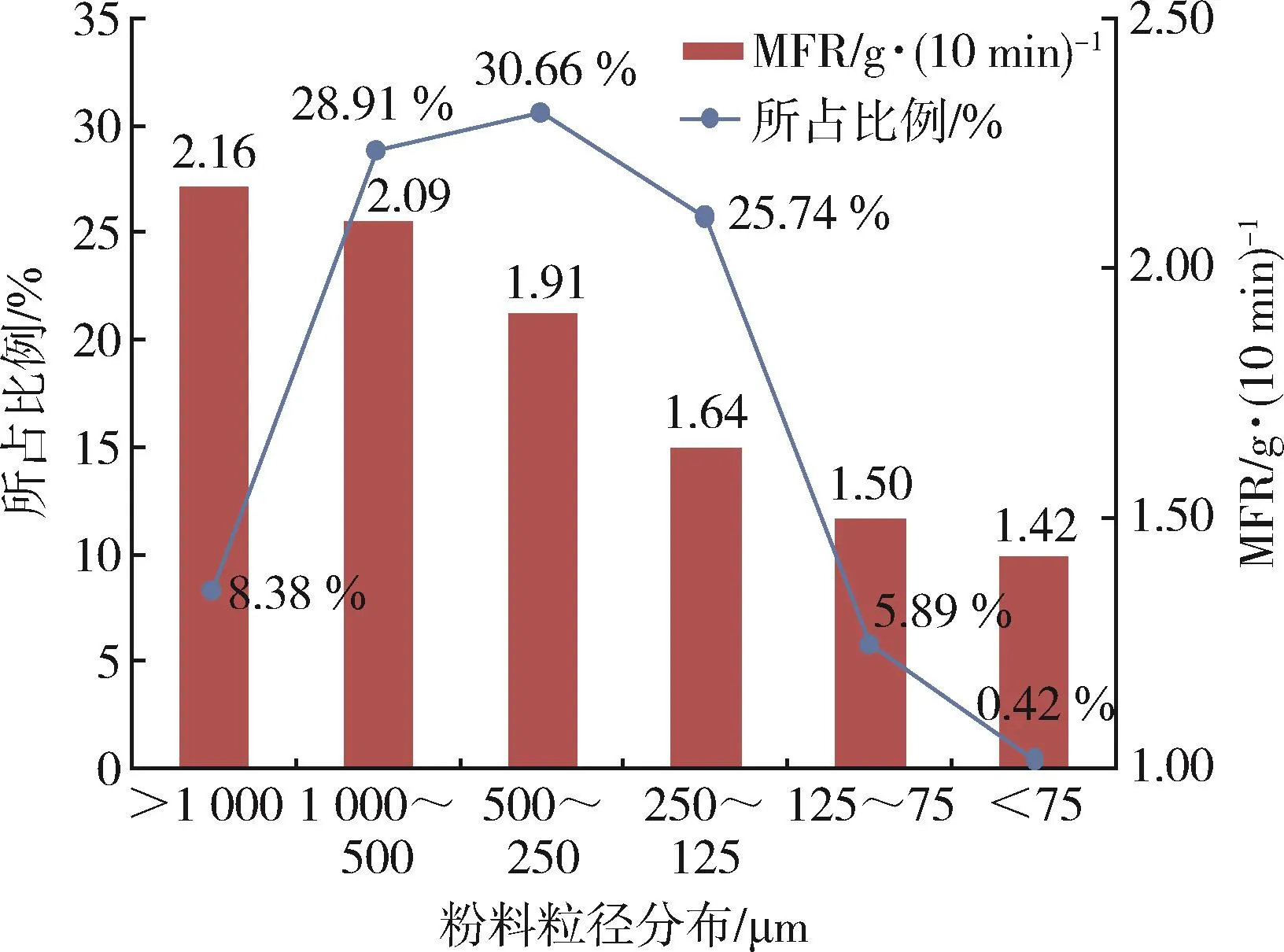

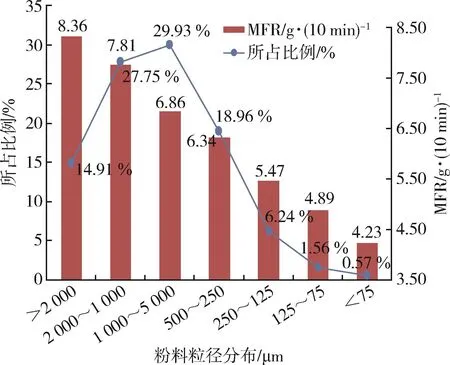

2.2 全密度装置产品高密度聚乙烯2#试样粉料

高密度聚乙烯2#试样也是采用低压气相法聚乙烯合成工艺的产品[3],其粉料筛分后粒径分布与MFR测试数据见表3和图2。结果表明,高密度聚乙烯2#试样粉料的粒径分布从2 000 μm~75 μm,粉料粒径分布范围非常宽,不同粒径范围粉料测试MFR, 其测试值从8.36 g/10 min随粉料粒径减小而逐渐减小到4.23 g/10 min,最大差值为4.13 g/10 min,粉料样品的MFR为6.91 g/10 min,最大相对偏差为38.8 %,不同粒径分布范围粉料的MFR变化非常大,粉料的MFR测试非常容易受到样品中不同尺寸粒子及含量的影响,测试前如果没有操作控制,随意取样,很难取到有代表性的样品,会导致MFR的测试结果重复性非常差。

表3 2#试样粉料筛分后粒径分布与MFR对比Tab.3 The particle size distribution of 2 # sample powder after sieving was compared with that of MFR

图2 2#试样粉料粒径分布与MFR关系图Fig.2 The relationship between particle size distribution and MFR of 2 # sample powder

2.3 高密度装置产品高密度聚乙烯3#试样粉料

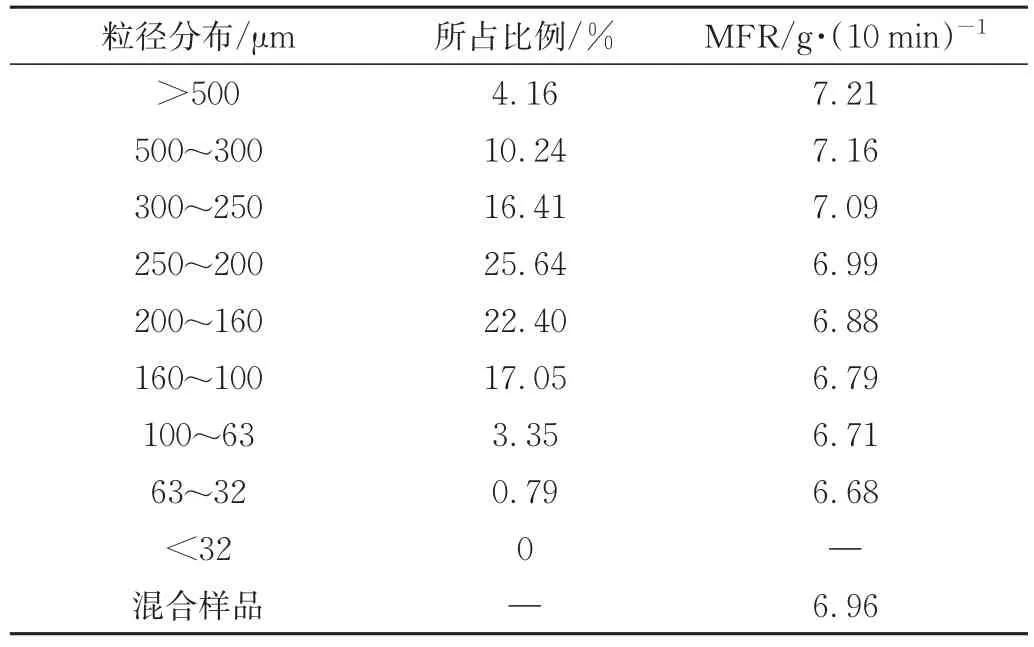

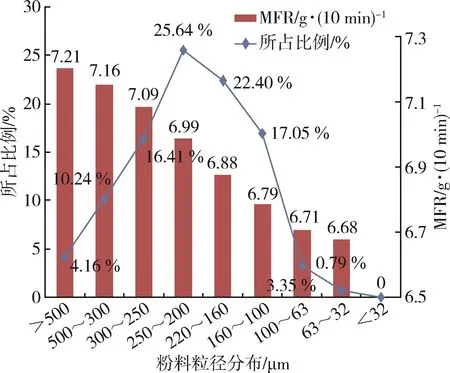

高密度聚乙烯3#试样采用低压淤浆工艺技术,在己烷溶剂环境下生产的单峰产品[4],其粉料筛分后粒径分布与MFR测试数据见表4和图3。结果表明,高密度聚乙烯3#试样粉料粒径分布从500 μm~32 μm,粉料粒径分布范围比全密度装置低压气相法合成工艺生产的聚乙烯分布范围窄,不同粒径范围粉料测试MFR,其测试值从7.21 g/10 min随粉料粒径减小而逐渐减小到6.68 g/10 min,最大差值为0.53 g/10 min,粉料样品的MFR为6.96 g/10 min,最大相对偏差为4.02 %,不同粒径分布范围粉料的MFR变化较小,粉料的MFR测试受到样品中不同尺寸粒子及含量的影响较小,测试结果的重复性较好。

表4 3#试样粉料筛分后粒径分布与MFR对比Tab.4 The particle size distribution of 3 # sample powder after sieving was compared with that of MFR

图3 3#试样粉料粒径分布与MFR关系图Fig.3 The relationship between particle size distribution and MFR of 3# sample powder

2.4 高密度装置产品聚乙烯管材料4#试样粉料

高密度聚乙烯管材料4#试样采用低压淤浆工艺技术,在己烷溶剂环境下由3个反应器串联生产的多峰产品[4],其粉料筛分后粒径分布与MFR测试数据见表5和图4。结果表明,高密度聚乙烯4#试样粉料粒径分布从500 μm~32 μm,粉料粒径分布范围同3#试样粉料是相同的,各部分粉料粒径所占比例也相似,测试不同粒径范围粉料MFR,其最大值为0.45 g/10 min,最小值为0.14 g/10 min,最大差值为0.31 g/10min,粉料样品的MFR为0.32 g/10 min,最大相对偏差为56.2 %,不同粒径分布范围粉料的MFR变化非常大,粉料的MFR测试受样品中不同尺寸粒子及含量的影响非常大,对同一样品分析结果的重复性较差。

图4 4#试样粉料粒径分布与MFR关系图Fig.4 The relationship between particle size distribution and MFR of 4 # sample powder

表5 4#试样粉料筛分后粒径分布与MFR对应关系Tab.5 The particle size distribution and MFR of 4# sample pow⁃der before and after sieving

综合4种聚乙烯粉料试样的测试数据,粉料粒径分布各部分所占比例遵循正态分布规律,通过粒径分布各段粉料粒子所占比例和MFR测试结果,可评估对混合样品测试结果的影响程度,所占比例最大部分粉料MFR与混合样品的MFR测定值最为接近,而且粉料样品各粒径分布段MFR测试结果的相对偏差越大,各段粉料越不均匀,样品的测试重复性越差。

2.5 4种聚乙烯粉料样品未混匀和充分混匀测试结果对比

聚乙烯粉料在生产过程中,本身存在粒子尺寸大小不同的特点,4种粉料样品从装置取回后,分别测试每种试样未经混匀和充分混匀后的MFR,测试结果见表6。可以看出,如果取回的粉料样品直接从取样容器中取出进行测试,未采取处理措施,其MFR测试结果偏差较大,全密度聚乙烯装置1#试样和2#试样的极差分别达到0.21和0.88, 高密度聚乙烯装置3#试样和4#试样的极差为0.39和0.05,4种未混匀试样测试结果的变异系数也明显比混匀样品的变异系数大,说明测试结果的离散程度较大,这样容易造成装置不同时间点取回样品的测试结果出现假象波动,给装置工艺调整带来影响。而样品经过混匀后,1#试样和2#试样测试结果的极差分别减小至0.06和0.27,3#试样和4#试样测试结果的极差减小至0.21和0.03,变异系数同未混匀前比较也明显减小,数据的重复性提高,测试结果波动较小,能够比较真实反映装置生产情况。

表6 2种状态聚乙烯粉料样品重复测定结果Tab.6 Repeated determination results of polyethylene powder samples in two states

样品未处理,从取样袋中直接取样,取出的试样中大尺寸的粒子所占比例较高,样品的MFR测试结果偏向大尺寸粒子的MFR结果。分析产生差异的原因,一是在取样和样品运送到实验室过程中,取样容器存在振动、晃动等情况,导致取样容器中的粉料不同尺寸粒子分离,小粒子往下层聚集,从而产生样品的不均匀性;二是测试前称样操作,采用倾倒样品的方法称取试样,样品表层中的大粒子会更多地流入称样杯中,使样品的代表性变差。

因此,聚乙烯粉料样品从装置取回后,测试之前应充分摇匀,使样品中的大小粒子分布均匀,经过试验,通过翻转取样容器混合样品20次就可达到混匀样品的目的,翻转前取样容器要留有样品体积大约相同的空间,便于充分混合。其次称样操作时不要采用倾倒样品的方法取样,应使用药勺或其他舀样工具从混匀的样品中取样。

3 结论

(1)全密度聚乙烯装置生产的1#试样、2#试样粉料和高密度聚乙烯装置生产的3#试样、4#试样粉料,因聚合生产工艺不同,生产的聚乙烯粉料粒度大小和粒度分布均不相同,通过对这2套装置生产的4种典型牌号粉料的试验和分析,得出不同的聚合工艺,决定了其生产的粉料在粒度大小和粒径分布上存在显著差异,最终会影响粉料MFR测试结果重复性;

(2)全密度聚乙烯装置的1#试样和2#试样为低压气相法聚乙烯合成工艺生产的单峰结构产品,2种产品相比较,2#试样粉料的粒径分布更宽,不同粒径分布范围粉料的MFR测定结果相对偏差更大,其测试结果容易受到样品中不同尺寸粒子及其含量的影响,结果的重复性较差;高密度聚乙烯装置的3#试样和4#试样采用低压淤浆工艺技术,在己烷溶剂环境下生产的产品,3#试样的分子量分布为单峰结构,4#试样的分子量分布为三峰结构,虽然粉料粒径分布范围相同,各部分所占比例相似,但是单峰结构产品的粉料MFR受到样品中不同尺寸粒子的影响较小,测试结果的重复性较好;三峰结构产品不同粒径范围下粉料的MFR相对偏差较大,测试结果的重复性较差;

(3)不同聚合工艺下生产的1#试样、2#试样和3#试样均为单峰结构聚乙烯产品,粉料的粒径分布宽度由大到小的顺序为2#试样>1#试样>3#试样,不同粒径范围粉料的MFR相对偏差由大到小的顺序也为2#试样>1#试样>3#试样,说明同为聚乙烯单峰结构产品的情况下,粉料粒径分布宽度越小,MFR分析结果的重复性越好;

(4)测试聚乙烯粉料粒径分布并根据生产工艺,可以大致判断不同牌号粉料MFR测试结果重复性好坏,粉料样品各粒径分布段MFR结果的相对偏差越大,各段粉料越不均匀,粉料的测试重复性越差,从而可更好地指导聚乙烯粉料的测试。在聚乙烯粉料MFR测试之前,粉料要充分摇匀,减小由于粉料样品粒子尺寸不均匀带来的测试误差,要求在样品取回后,在取样袋中留有与样品体积大约相同的空间,抓紧取样袋两端,翻转取样袋至少20次的方法来混匀样品;其次称样操作时不要采用倾倒样品的方法取样,应使用药勺或其它舀样工具从混匀的样品中舀样,使测试的试样具有代表性。