高性能Q690qD桥梁钢实桥应用试验研究

2023-10-28车平李军平朱新华

车平,李军平,朱新华

中铁宝桥集团有限公司 陕西宝鸡 721006

1 序言

高强度桥梁钢为桥梁工程师提供了设计更加轻盈、跨度更大的桥梁的可能[1],与低强度钢相比,高强度钢焊接性和热加工性较差,限制了其应用,因此,研发强度高、焊接性和热加工性好的高性能桥梁钢一直是钢桥材料的研发方向。从2000年开始,国外发达国家已将屈服强度690MPa级的高性能钢应用于钢结构桥梁中,例如:美国研发了系列高性能钢HPS70W和HPS100W,于2003年将HPS100W用于Nebraska桥;日本研发了BHS500W和BHS700W高强钢,于1998年将BHS700W钢应用于明石海峡桥[2];欧洲致力于建立高强钢桥梁的设计准则和规范体系,研发了S460QL钢和S690QL钢,德国因戈尔施塔特组合桥梁的半刚性连接采用了S690QL钢,以及韩国于2009年将HSB800W钢应用于Lee-Sunshine桥。然而,除了日本明石海峡大桥外,国外使用690MPa级高强钢的桥梁规模都不是很大。

随着国民经济的不断发展,促进了交通运输业和桥梁建设的快速提升,各种跨江、河、湖、海的桥梁在我国大规模建设。与国外相比,我国钢桥梁建设用钢还存在强度级别偏低的情况,主要以Q355q、Q370q、Q420q、Q500q等桥梁钢为主,更高强度级别钢种的工程应用实例较少,尚不能适应桥梁结构轻量化、耐久性等的发展要求,亟待在690MPa级高强度桥梁钢应用上取得突破。2017年,国家重点研发计划“高性能桥梁用钢”项目开展了高性能690MPa级桥梁钢开发试验,通过对国内外高性能桥梁钢使用和标准及指标对比分析,针对国外690MPa级高强钢合金成分偏高、屈强比不做要求、低温冲击性能指标低,以及调质状态供货焊接性差的特点,开展了冶金质量、基本力学性能、焊接材料与焊接工艺、微观组织机理、典型厚度钢板防断与疲劳性能等系统研究,形成了“690MPa高强度桥梁钢-配套焊接材料-桥梁设计-工程应用”的一体化解决方案。

在此基础上,依托澳氹第四跨海大桥的建造,以提升高强度桥梁钢的焊接性为目标,采用低碳、微合金化钢板成分设计,获取低CEV、低Pcm值,减小了钢材的淬硬倾向;采用热机械轧制(TMCP)+回火工艺,降低钢材的残余应力,提高了钢材的焊接性;同时,基于桥梁结构安全考虑,严格控制钢材的屈强比≤0.88,并适当降低屈服强度验收指标为≥650MPa(GB/T 714—2015《桥梁用结构钢》规定板厚≤50mm的钢板,其屈服强度≥690MPa)。

本文通过一系列应用性试验研究,形成了高性能Q690qD高强度桥梁钢及其应用标准体系,并将研究成果成功应用于澳氹第四跨海大桥,为我国高性能690MPa级高强度桥梁钢的推广应用提供了技术支撑。

2 母材复验

2.1 钢板化学成分及力学性能试验

试验用Q690q D钢,板厚为24m m、28m m、44mm,钢板交货状态为“TMCP+回火”。钢板化学成分见表1,力学性能试验结果见表2。

表1 Q690qD钢板化学成分(质量分数) (%)

表2 Q690qD钢板力学性能试验结果

由表1、表2可知,试验用Q690qD钢wC≤0.09%,通过采用碳当量法评定钢材的裂纹敏感指数和钢材的焊接性,计算得出试验用24m m、28m m和44mm厚的Q690qD钢板碳当量CEV、冷裂敏感指数Pcm分别为0.50%和0.20%。S、P等有害元素的含量均控制在较低水平,wP=0.0084%~0.011%,wS≤0.002%。钢中加入Ni、Cr、Cu等主要元素,还添加了Ti、Nb、V等微合金元素,可产生晶粒细化和沉淀强化等作用,以改善组织性能,提高钢的强度[3]。不同板厚间化学成分试验结果差异很小,说明钢材成分的均匀性好。该钢种采用低碳、低杂质元素含量成分设计方案,有效控制了钢板的碳当量和冷裂纹敏感指数,钢的冷裂纹敏感性有所减弱,极大地改善了钢板的焊接性。

Q690qD钢板屈服强度为657~711MPa、抗拉强度为789~825MPa、断后伸长率为14%~18.5%,符合钢材技术条件要求(屈服强度≥650MPa、抗拉强度为770~880MPa、断后伸长率≥14%)。不同厚度的钢板力学性能试验结果存在差异,同一厚度的钢板头部和尾部力学性能也有一定差异,但差别不大。24mm、28mm及44mm钢板的屈强比分别为0.88、0.83和0.88,满足技术条件要求,具有良好的塑性;钢板弯曲试验结果良好,说明钢板具有良好冷弯成形能力。总之,Q690qD钢不同规格钢板的力学性能差异性较小,其抗拉强度、屈服强度、伸长率、低温韧性均符合“澳氹第四跨海大桥Q690qD钢技术要求”的相关要求。

2.2 钢板系列温度冲击试验

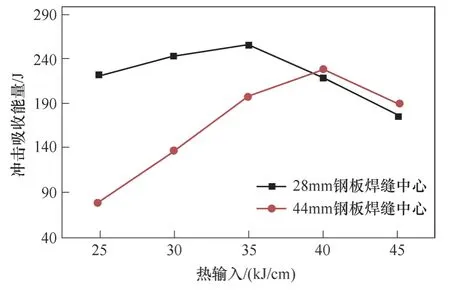

韧脆转变温度作为衡量钢板韧脆转变特性的标准,用于评定结构在使用温度下的脆性破坏倾向。为此,选取厚28mm、44mm的Q690qD钢板,按GB/T 229—2007《金属材料夏比摆锤冲击试验方法》,采用10mm×10mm×55mm夏比V型缺口冲击试样,在SANA摆锤式冲击试验机上进行系列温度(20℃、0℃、-20℃、-40℃、-50℃、-60℃)下的冲击试验,确定韧脆转变温度范围,冷却介质采用酒精和液氮的混合液体,在保温箱中将试样冷却。系列温度冲击结果见表3,Boltzmann函数拟合曲线分布如图1所示。

图1 Q690qD钢板系列低温冲击曲线

表3 Q690qD钢板系列低温冲击结果

由图1可知,在整个试验温度范围内,随着温度降低,冲击吸收能量呈现出规律性下降趋势,但钢板在-60℃时的冲击吸收能量仍保持在275J和311J,没有出现明显的下屈服平台,可以推测韧脆转变温度应该在-60℃以下,因此,其具有良好的低温冲击性能,能够满足工程使用要求。

3 热矫形试验

3.1 试验方法

试验采用长500mm(轧向)、宽300mm的试板,模拟了构件矫形时采用火焰带状加热的状况,借鉴以往试验相关数据,当最高热矫正温度设定为900℃时,该温度已经超过了Q690q钢的Ac3线,改变了钢板原始晶粒度和组织形态,确定热矫形最高加热温度依次为600℃、700℃和800℃,加热方法为带状火焰单面加热,燃气为“丙烷+氧气”,采用红外线测温仪测量加热温度(见图2)。加热范围为80~100mm,加热温度精度控制在±20℃,自然空冷至室温。

图2 钢板热矫正试验

3.2 试验结果

被加热的钢板自然空冷至室温后,对不同矫正温度的钢板试件分别进行力学性能检测、微观组织分析。热矫形试验力学性能结果见表4,微观金相组织如图3所示。

图3 钢板热矫形后的微观金相组织

表4 钢板热矫正试验结果

3.3 试验结果

Q690qD钢板微观金相组织主要为贝氏体,分别在600℃、700℃和800℃热矫正后,母材微观金相组织均为“铁素体+贝氏体”。从钢板力学性能复验结果来看,28mm和44mm钢板加热600℃后,屈服强度分别为682MPa和675MPa、抗拉强度分别为785MPa和796MPa,满足标准要求下限值;但随着火焰加热温度升高到700℃、800℃后,两种板厚的屈服强度、抗拉强度均出现不合格现象。因此,确定Q690qD钢板热矫形温度不超过650℃。

4 焊接性试验

4.1 焊接热影响区最高硬度法

对28mm、44mm钢板进行焊接热影响区最高硬度试验,试验温度分别为室温(20℃)和预热75℃,焊条均选用E7815-G(φ4.0mm)。热影响区最高硬度试验结果见表5。由表5可见,在室温和预热75℃焊接时,板厚28mm、44mm的Q690qD钢板焊接热影响区最高硬度为272~314HV10,均低于350HV10。说明Q690qD钢在不预热和预热75℃情况下焊接均未产生淬硬组织,钢板冷裂纹倾向不大。

表5 焊接热影响区最高硬度试验结果

4.2 斜Y形坡口试验

对28mm、44mm钢板进行斜Y形坡口焊接裂纹试验,采用焊条电弧焊E7815-G(φ4.0mm)、埋弧焊丝SUN5M3(φ4.0mm)配焊剂S78A4UFB分别在室温、75℃、100℃进行试验,焊后试件经48h冷却后,对试件进行外观检查和解剖,用放大镜检查焊接接头表面和断面,并进行宏观断面金相分析,试验结果见表6、表7。

表6 斜Y形坡口焊接裂纹(小铁研)试验结果

表7 斜Y形坡口焊接裂纹(大铁研)试验结果

从表6、表7可看出,在不预热情况下,采用焊条电弧焊和埋弧焊的试件均产生裂纹,在预热75℃和100℃后,采用焊条电弧焊和埋弧焊焊接均未产生裂纹。因此,当板厚为28mm、44mm时,预热温度为75~100℃,可防止冷裂纹产生。

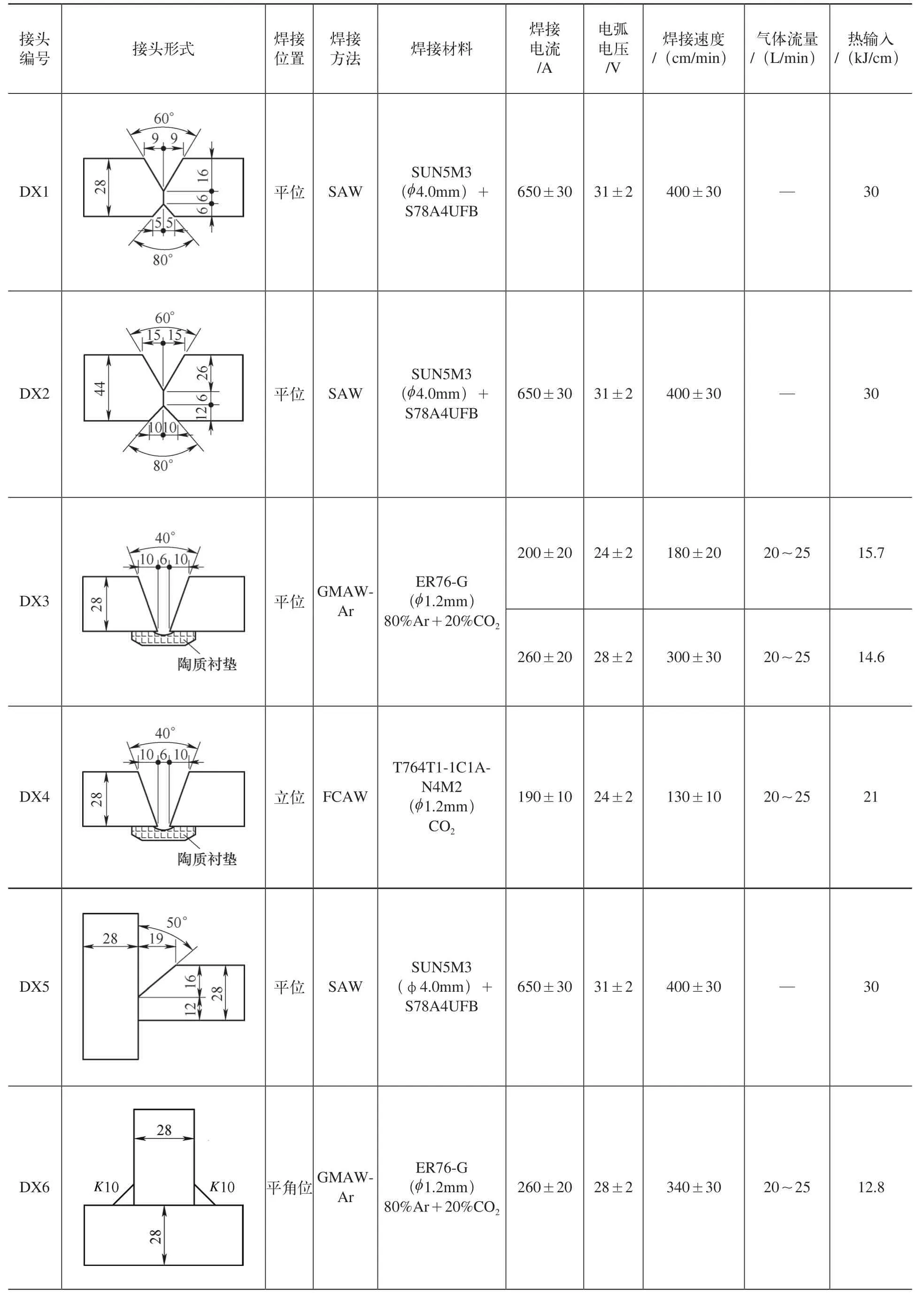

5 不同热输入下的埋弧焊试验

焊接热输入的大小将会影响到焊接接头焊缝区和热影响区的峰值温度和冷却速度,从而直接影响到焊接接头中组织的形成及力学性能。选取板厚为28mm和44mm的Q690qD钢板进行试验,采用埋弧焊的焊接工艺,焊接过程中选取25kJ/cm、30kJ/cm、35kJ/cm、40kJ/cm、45kJ/cm不同热输入的焊接工艺,焊后测试焊接接头抗拉强度,以及焊缝金属屈服强度、抗拉强度、断后伸长率及弯曲性能,探寻其变化规律。不同热输入焊接接头表力学性能结果见表8。

表8 不同热输入焊接接头力学性能结果

不同热输入下焊缝中心及热影响区低温冲击性能如图4、图5所示。由图4、图5可知,当焊接热输入从25kJ/cm增加到45kJ/cm时,焊缝低温冲击吸收能量从75J增大到179J;热影响区低温冲击吸收能量先随热输入增大而增大,当到一个峰值时,低温冲击值又会随着热输入增加而降低,但仍然保持在176J以上。从拉伸试验结果来看,对于28mm厚钢板,焊接热输入增加到45kJ/cm时,接头抗拉强度为731MPa、焊缝屈服强度632MPa,均低于标准值;对于44mm厚钢板,焊接热输入增加到45kJ/cm时,接头拉伸强度为749MPa,均低于标准值。综上所述,Q690qD钢板采用埋弧焊时的热输入为25~40kJ/cm。

图4 不同热输入焊缝中心低温冲击性能

图5 不同热输入热影响区低温冲击性能

6 典型接头的焊接工艺评定试验

选取28m m、44m m的Q690q D钢板,采用埋弧焊、气体保护焊进行典型接头的焊接工艺评定试验,按照焊接接头性能指标ReL≥650M P a、Rm≥770MPa,-20℃KV≥47J及冷弯合格(D=3a,180°)要求,根据焊接性试验结果和不同热输入试验结果,确定埋弧焊工艺的热输入控制在25~40kJ/cm。Q690qD钢板典型接头焊接参数见表9,典型接头力学性能和最高硬度试验结果见表10,接头宏观断面金相如图6所示。

图6 Q690qD钢典型接头宏观金相

表9 Q690qD钢典型接头焊接参数

表10 Q690qD钢典型接头力学性能和最高硬度试验结果

由表9、图6可见,焊接接头的焊缝强度满足要求,焊接接头-20℃冲击吸收能量均>47J,满足相关规范要求,并且有较大的富裕量;各焊接接头焊缝及热影响区最高硬度值均<380HV10,表明在焊接过程中均未产生淬硬组织,接头无淬硬倾向。

7 结束语

1)高性能Q690qD钢为超低碳、低硫磷、高纯净度、微合金化高强度结构钢,碳含量、焊接裂纹敏感指数(Pcm)均控制较低,交货状态采用“TMCP+回火”,微观金相组织为低碳贝氏体组织,具有良好的力学性能。

2)通过系统地开展Q690qD钢应用性试验研究,证实该钢材具有良好的焊接性和热加工性能,满足澳氹第四跨海大桥的应用要求,推动了我国高性能高强度桥梁钢的发展。