半加成工艺中薄化铜后烘烤对剥离强度的影响

2023-10-25林君逸俞宏坤欧宪勋程晓玲林佳德

林君逸,俞宏坤,欧宪勋,程晓玲,林佳德

(1.复旦大学材料科学系,上海 200433;2.日月光半导体(上海) 有限公司,上海 201203)

1 引言

传统印制电路板(PCB)的线路制作工艺主要采用减成法和全加成法,其中减成法存在不可避免的侧蚀问题,难以制作线宽/间距小于20 μm 的基板[1],而全加成法存在生产周期长和压合过程中线路容易移位、导电层脱离基材的问题[2]。近年来,为了克服传统工艺制造PCB 的限制,半加成法(SAP)成了新的工艺技术,其没有前两者存在的固有问题,同时拥有易调节线路铜厚度的优点,可满足所需的阻抗要求[3]。

然而,半加成工艺也存在树脂与铜箔结合不佳、化学沉积铜后线条剥离强度仍然较差的问题[4-5]。在印制电路板的制作流程中,剥离强度是一个重要的指标,其反映的是导电铜层和基材的结合力大小,如果剥离强度不达标,将会直接影响电路板的稳定性,最终降低电子产品的品质[6]。剥离强度的控制涉及一系列工艺,包括材料的回温取用时间、压合参数、固化条件、除胶工艺等[7]。目前国内外的研究者也在改进半加成工艺,尝试克服该缺陷。Olin-Somers 公司的CHESKIS 等研发出了一种CopperBond XTF 铜箔,其剥离强度远大于现有的采用化学沉积方式得到的基底铜,将该技术配合半加成法,可以获得更细的超精细线路[8]。杨贵等[9]使用3 μm 超薄覆铜基板和高解析抗电镀干膜匹配改良型半加成工艺,成功开发出线宽/ 线距为15 μm/15 μm 的高精密线路且线路均匀性满足±3 μm 的技术指标,剥离强度大于0.6 N/mm。陈春等[10]在半加成工艺的显影步骤后引入等离子体处理技术,不仅提高了线路与铜的结合力,而且改善了加成线路的品质,提升了良率。胡志强[11]则另辟蹊径,用化学镀镍层作为半加成法的种子层,镍与环氧树脂层之间的结合力大于铜与环氧树脂之间的结合力,使制作的精细线路紧密附着在基材上。

可以看到,目前对半加成工艺的研究主要是对材料和工艺流程进行优化,很少有对树脂和铜箔界面结合过程和失效模式的分析。分析半加成工艺的瓶颈和难点可以发现,掌握树脂和铜箔结合过程的机理可能是解决剥离强度问题的关键。本文以2 种型号的BT树脂基PCB 为研究对象,采用扫描电子显微镜(SEM)观察铜箔剥离前后的表面和截面变化,分析板材的失效模式;通过红外光谱、X 射线光电子能谱(XPS)等表征方式,探究工艺流程中的烘烤过程对树脂和铜箔结合的影响,进一步分析失效机理,为增加半加成工艺中树脂与铜箔的剥离强度、提高工艺的可靠性提供理论支撑和新的思路。

2 烘烤对剥离强度的影响

2.1 试验样品及其剥离强度

本文使用的2 种样品是通过ESAP(Etching Semi-Additive Process)法制造的PCB,型号为CCL-HL972LF(LD-E)(简称CCL)和DS-7402HDB(简称DS),ESAP法的主要生产流程如图1 所示。除关键步骤外,工艺过程中还需要进行多次烘烤使基板固化,本文研究的烘烤过程为化学镀铜之后进行的160 ℃、1 h 的高温固化步骤。

图1 ESAP 法的主要生产流程

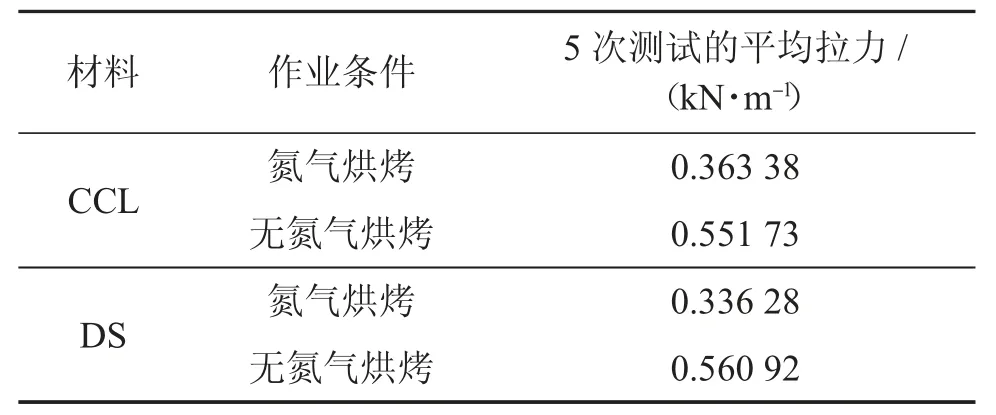

每种型号各生产2 片样品,其中一片采用正常工艺流程,另一片在外层面薄化铜(即化学镀铜)之后在氮气环境、160 ℃下烘烤1 h,然后再进行后续流程。按照IPC 标准对2 种样品进行剥离强度测试,用酒精灯将样品烧至表面铜箔与树脂剥离,然后用岛津拉力机测试铜箔的剥离强度,每片样品选取5 个位置进行剥离试验,然后计算拉力平均值。剥离强度测试如图2 所示,PCB 剥离强度测试结果如表1 所示。试验结果表明,不进行氮气烘烤的样品拉力值均超过合格值0.5 kN·m-1,而经过烘烤的样品强度大幅降低,无法达到质量要求。2 片样品的工艺流程差别仅在于薄化铜后是否烘烤,因此烘烤是造成剥离强度降低的主要原因。

表1 PCB 剥离强度测试结果

图2 剥离强度测试

2.2 剥离过程失效模式

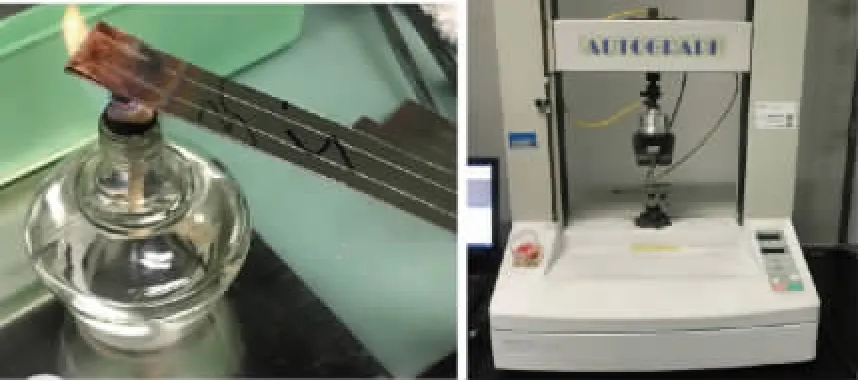

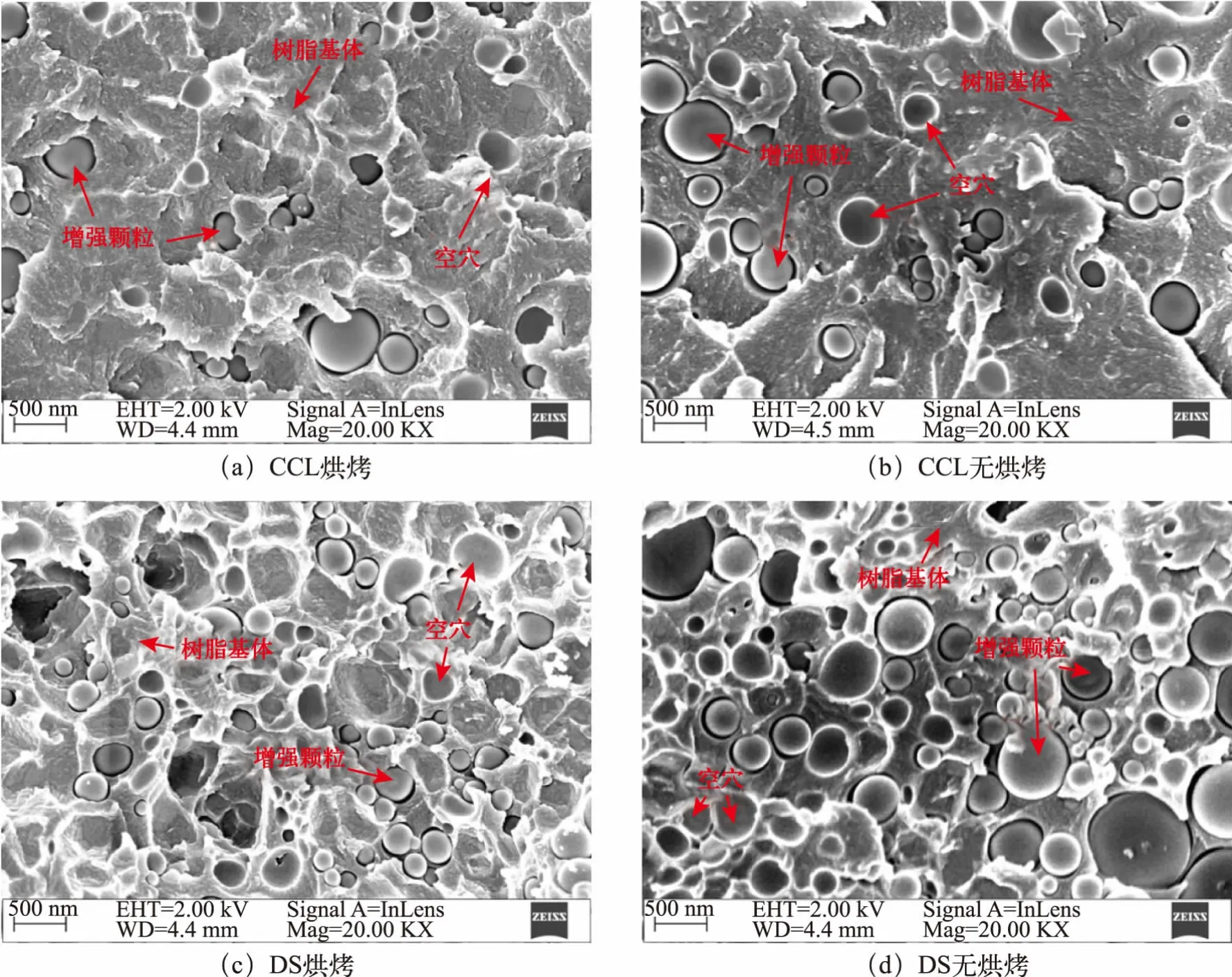

为探究样品的损伤和失效模式,采用型号为Ultra 55 的场发射扫描电子显微镜观测拉开铜箔后的树脂表面,拉开铜箔后树脂表面的SEM 照片如图3 所示。可以看出,样品表面露出了树脂基体以及填充在树脂中的增强颗粒,说明断裂发生在树脂基体中,破坏模式为基体的内聚破坏,基体的内聚强度小于基体与纤维的粘接强度,且基体的内聚力比树脂与铜箔间的咬合力更弱。

图3 拉开铜箔后树脂表面的SEM 照片

值得注意的是,从断面上可以看到增强颗粒脱粘后形成的空穴,说明增强颗粒脱粘会释放其对基体的约束,使基体发生膨胀而耗散断裂能,从而提高材料的韧性[12]。对比经过烘烤的样品可以发现,不进行烘烤的样品拉开铜箔后露出的增强颗粒更多、更密集,颗粒脱落产生的空穴也更多。可见空穴的增长应该是树脂PCB 剥离强度提高的一个重要原因。

接下来,观察剥离后的铜箔内侧表面,剥离后的铜箔内侧表面的SEM 照片如图4 所示。可以看到受到应力后原本圆形的颗粒发生变形,呈现不规则的石子状,同时脱粘的颗粒留下的空穴仍然呈圆形,说明增强颗粒吸收了剥离过程中的能量。对比可以发现,烘烤后在铜箔内侧的不规则颗粒更多,而未经烘烤的样品则留有更多脱粘后的空穴,说明烘烤后树脂与增强颗粒间的结合强度减弱了。

图4 剥离后的铜箔内侧表面的SEM 照片

2.3 薄化铜后烘烤对剥离强度的影响

如前所述,无论是否烘烤,样品断裂位置都在树脂基体中,因此烘烤主要降低了树脂基体的强度。但在工艺流程中,厚化铜(即电镀填满铜)后也有烘烤的步骤,然而这一步骤并未导致剥离强度的降低,说明薄化铜这一步骤会产生潜在的问题。为此,首先用SEM 分别观察薄化铜和厚化铜后的样品表面,薄化铜和厚化铜后的样品铜箔表面的SEM 照片如图5 所示。从图5(a)(b)可以看到,样品表面的铜不是均匀覆盖的,呈不规则的小颗粒状。表面仍存在较小的孔洞和缝隙,使得内部的树脂并未与外界完全隔绝,有可能通过孔隙吸收空气中的氧气和水分,从而在后面烘烤的高温中与树脂发生反应。从图5(c)(d)可以看到,厚化铜后的样品表面的铜是均匀、致密的,将内部的树脂与外界完全隔离,因此厚化铜后的烘烤步骤不会对树脂造成影响。

图5 薄化铜和厚化铜后的样品铜箔表面的SEM 照片

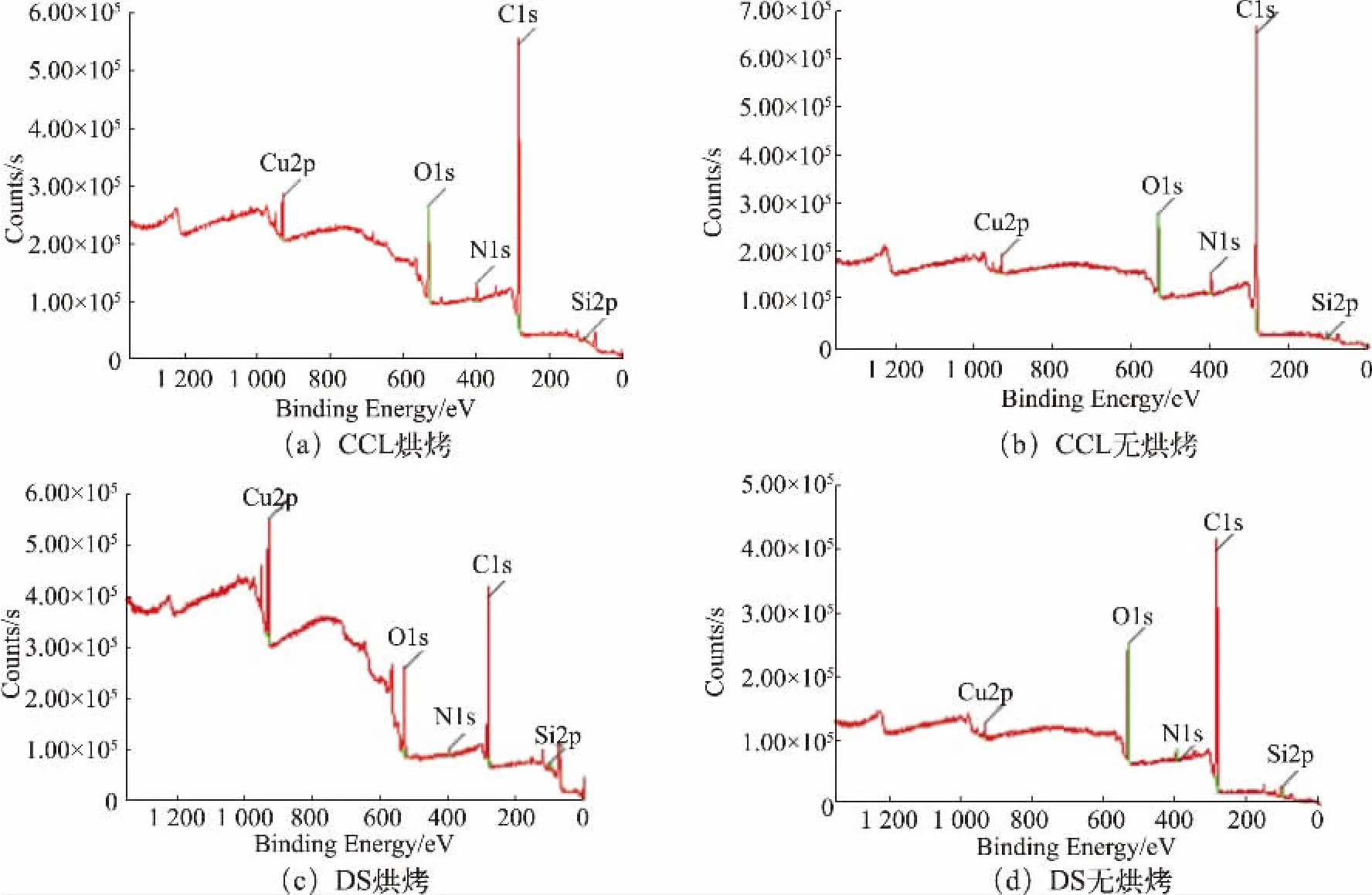

采用型号为Thermo ESCALAB 250Xi 的电子能谱仪对剥离后的铜箔内侧表面进行XPS 测试,剥离后的铜箔内侧表面XPS 宽扫谱图如图6 所示。经过化学状态分析和泰勒分峰,计算得到未经烘烤的CCL 样品C1s 的元素质量分数为81.16%,Cu2p 的元素质量分数为0.72%;而经过烘烤后C1s 的元素质量分数下降到了77.49%,Cu2p 的元素质量分数上升到了2.1%。与之趋势相同的是,未经烘烤的DS 样品C1s 的元素质量分数为74.4%,Cu2p 的元素质量分数为0.97%;而经过烘烤后C1s 的元素质量分数下降到了66.67%,Cu2p的元素质量分数上升到了6.9%。

图6 剥离后的铜箔内侧表面XPS 宽扫谱图

由于薄化铜后样品表面是不连续的,而树脂在前期工艺中会吸收少量的水,因此在进行薄化铜镀层时会有部分铜离子吸附在表面。烘烤时表面的铜离子可能随着水分向树脂内部扩散,对树脂的高分子结构中的醇、双键等有催化氧化的作用[14],从而使树脂本身的结构在一定程度上被破坏,导致树脂的强度有所降低。

采用德国布鲁克的Vertex70 红外光谱仪对剥离后的铜箔内侧表面进行傅里叶变换衰减全反射红外光谱(ATR-FTIR)测试,图7 为剥离后的铜箔内侧表面红外光谱图,可以看到样品整体对红外光的吸收很弱,基本没有峰出现,但在643 cm-1左右有一个相对突出的峰,该峰可能是C—Cl 键的伸缩振动。C—Cl 键有较强的极性,使得大分子间的结合力较强[13],从而增加了树脂的强度。经过对比发现,烘烤后该峰几乎消失,说明高温加热使得树脂中的C—Cl 键被其他官能团取代,失去了极性。因此,烘烤后C—Cl 键的消失可能是剥离强度降低的重要原因。

图7 剥离后的铜箔内侧表面红外光谱图

3 结论

作为一种新发展的工艺,半加成法存在一些亟待解决的问题,本文通过对BT 树脂基PCB 进行表征分析,探究薄化铜后进行烘烤对板材剥离强度变化的影响机制,从而为改进半加成法提供理论依据。试验发现,采用半加成法生产的BT 树脂基PCB 能够拥有符合质量要求的剥离强度得益于增强颗粒脱粘产生的空穴化应变,而在外层面铜薄化后在160 ℃下烘烤1 h,PCB 的树脂与增强颗粒的结合有所减弱,且烘烤后在树脂表面吸附的铜离子的催化氧化下树脂会产生一定程度的降解,红外光谱显示C—Cl 键也会发生转变,从而导致树脂强度降低。另外,板材的失效模式为树脂基体的内聚破坏,因此实际生产中可以通过增强树脂基体来提高剥离强度。