热轧45钢加工开裂缺陷原因分析与改进

2023-10-18任俊威张吉富王刚杨玉

任俊威,张吉富,王刚,杨玉

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

45钢由于具有较好的加工性能和低成本的热处理工艺,加工性价比较好,在五金、机械结构、车辆用钢上应用较为广泛[1]。相比较于窄带钢生产工艺,目前普遍采用常规热轧宽带钢流程生产带钢工艺,具有生产效率更高,替代性强和成本低等优点。但用户在使用热轧原料加工过程中,经常会发生冲压或折弯开裂问题,造成对原料质量的抱怨。本文对45钢常见的典型开裂缺陷进行了金相检测和原因分析,并在生产工艺上进行改进,取得了良好的效果。

1 典型开裂缺陷形貌

用户加工流程通常为开平-剪裁-冲压-成型和酸洗-分切-冷轧等,在成型折弯或分切冷轧过程产生的典型折弯开裂缺陷见图1。

图1 45钢折弯开裂缺陷Fig.1 Bending&Cracking Defects of 45 Steel

裂纹一般发生在折弯圆弧处,裂纹开口于试样表面,沿圆弧面走向拓展,并由表面向内部延伸,呈齿状向内延伸扩展,由宽及细,尖端分叉或呈折线状;分切冷轧开裂缺陷一般由边部向横向宽度延伸,边部为裂纹源,原料卷上可存在多处。用户加工时发生开裂缺陷的工件常指向为同一卷或同生产批次钢卷,与热轧原料质量密切相关。

2 开裂原因分析

采用GX51光学显微镜对裂纹开裂缺陷进行金相检测,通过对裂纹金相检验结果进行统计分析,造成45号钢板开裂的原因如下。

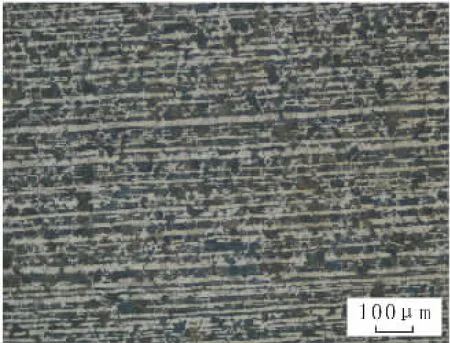

2.1 夹杂物或带状组织

钢板内部夹杂物形态见图2,夹杂物的存在破坏了钢板基体的连续性,使得钢板强度和塑性变差。带状组织形态见图3,带状组织的存在使得钢板基体强度不均匀,较高级别的夹杂物和带状组织使得加工性能变差,在折弯过程中应力集中区域就容易产生开裂[2]。这类缺陷为常见的开裂原因。

图2 夹杂物缺陷Fig.2 Inclusion Defects

图3 带状组织缺陷Fig.3 Banded Microstructural Defects

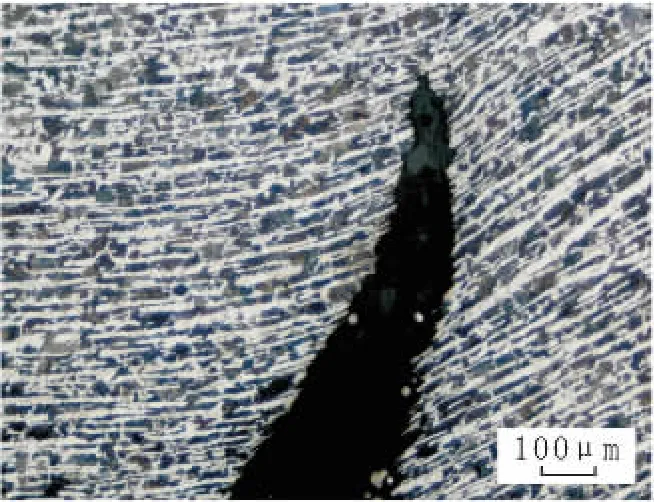

2.2 残余应力

在热轧过程中,金属由于塑性变形产生较大内应力,在高温回复再结晶过程可缓解。在冷却过程中,如果存在冷却不均或冷速过大的情况,在钢板上就产生较大的残余内应力。如果在原料残余应力较大的时候开始加工,加工应力与残余应力相互重合,使得金属内部变形应力超过了材料抗拉极限,就会造成应力开裂。金相观察裂纹形态,一般可观察到组织应力开裂状态。对于含碳、硅较高的45钢,残余应力影响更为明显。组织应力开裂缺陷见图4。

图4 组织应力开裂缺陷Fig.4 Microstructural Stress Cracking Defects

2.3 脱碳和晶界氧化

如果原料表面严重脱碳或存在晶界氧化开裂,形成多条微观裂纹,裂纹由表层向基体内部延伸,虽然宏观基体表面较平整,但在表层受力后微观裂纹形成开裂源头,裂纹开始扩展,形成宏观开裂缺陷,脱碳缺陷和晶界氧化缺陷见图5、图6。

图5 脱碳缺陷Fig.5 Decarburization Defects

图6 晶界氧化缺陷Fig.6 Grain Boundary Oxidation Defects

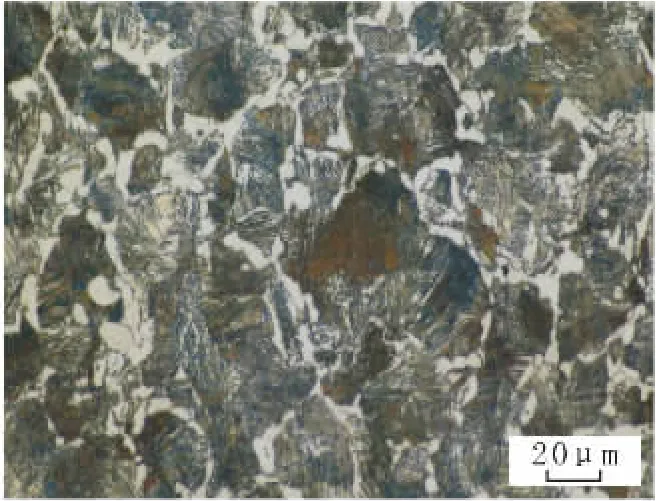

2.4 组织不均匀

连铸板坯成分不均匀可造成热轧后带钢组织不均匀,如碳成分不均造成轧后组织不均;45钢组织一般为铁素体和珠光体组织,铁素体和珠光体通常呈现块状或团状,但如出现网状的铁素体形态或索氏体、屈氏体混合组织,造成严重的组织不均匀状态,对材料的加工性能会产生不良的影响[3];珠光体片层间距和珠光体球团尺寸的大小对钢板的力学性能有很大的影响[4],一般组织中常见片层状状珠光体。钢轧后不同组织状态对比见图7。

图7 组织不均缺陷Fig.7 Uneven Microstructural Defects

3 改善方案

热轧45钢用户使用开裂缺陷主要与钢材内夹杂物、带状组织、脱碳晶界氧化、残余应力和组织均匀性有关,实际生产中可能存在一种以上缺陷综合影响。炼钢和热轧工艺控制对成品的使用性能有直接的影响,通过优化精炼工艺,使夹杂物充分变性,做好保护渣选择,适当提高渣层厚度,提高钢质纯洁度[5],控制板坯内部夹杂物级别;通过选择合适的热轧工艺,控制终轧温度、卷取温度等参数,避免层流局部异常冷却,降低偏析带状的严重程度和改善热轧的组织均匀性,可以针对性减少开裂产生的废品。

45钢的热轧生产工艺决定了轧后的组织状态,各相组织的形态尺寸等与用户的加工工艺匹配性是应该关注的重点。一般来说,冲压工艺要求材质强度偏低,塑性相对较好;折弯工艺要求残余应力小,各向组织均匀,脱碳层小。如忽视原料的内部组织状态,采用不匹配的加工过程,很容易造成批量开裂等废品损失。对于钢厂来说,需要区分用户加工工艺,制定合理的生产工艺,满足客户加工质量要求;同时用户使用产品前结合钢厂的原料特性如碳成分、组织状态等进行评价选择,必要时增加原料的各项检验检查,以预防材料性能对模具和工件的不良影响。

4 实施效果

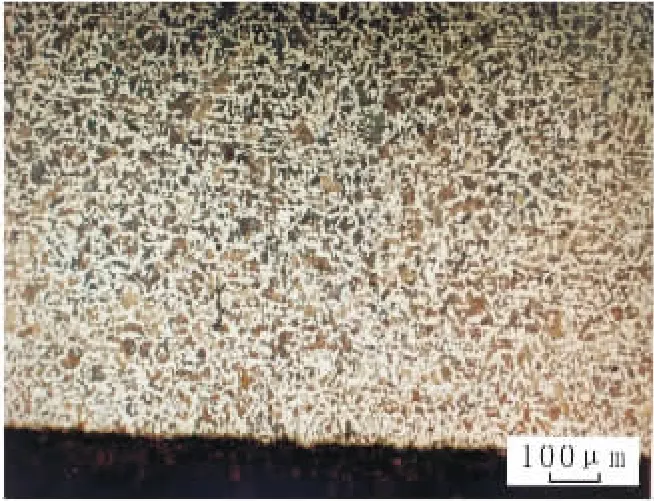

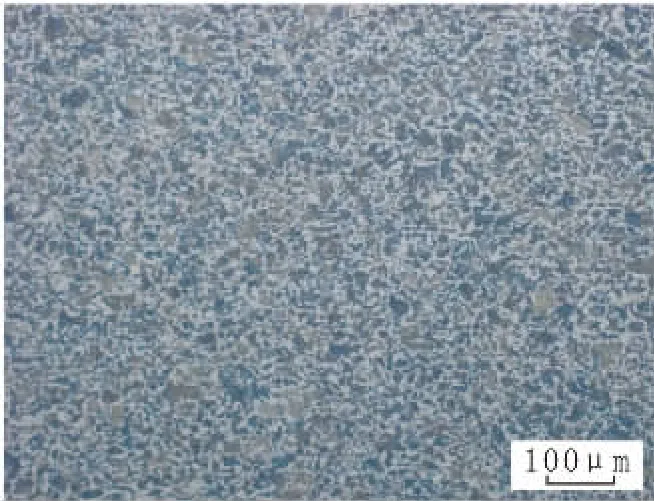

在鞍钢1580线进行开裂改善工作,对45带钢生产过程中的炼钢钢质纯净度、热轧加热工艺和轧后冷却控制进行了优化,并依据客户加工方式与热轧工艺进行了匹配性改进,经一段实施时间后统计对比,用户反馈开裂缺陷比例由原来的0.5%下降到0.12%以下,验证了改进措施的有效性,钢轧后表面脱碳和带状组织控制效果见图8、图9。

图8 表面脱碳Fig.8 Surface Decarburization

图9 带状组织控制效果Fig.9 Control Effect for Banded Microstructures

5 结论

(1)夹杂物级别高是导致加工开裂的常见缺陷。优化炼钢工序生产工艺,降低45钢夹杂物级别,提高钢质纯净度能有效改善用户加工开裂问题。

(2)控制热轧板坯在烧钢过程中的脱碳层比例,合理确定炉内气氛、加热时间、加热温度等参数,避免严重脱碳和晶界氧化,对于改善折弯类加工开裂有较好的效果。

(3)根据下游加工方式匹配相应的热轧轧制温度工艺,避免带钢局部异常冷却等,使得带钢组织均匀,减少残余应力,改善加工性能。