模型预测控制火电机组再热蒸汽汽温的研究与应用

2023-10-18张天羽陈占辉马树峰

张天羽,陈占辉,马树峰

(1.国能太仓发电有限公司,江苏 苏州 215433;2.施耐德电气(中国)有限公司,上海 200333)

再热循环可以降低蒸汽损耗,提高电厂运行的经济性。目前电厂大型火电机组应用较多的是中间再热,再热器为对流结构,再热器温度受炉膛烟气温度、流速、流量的影响较大。由于再热蒸汽汽温控制回路具有滞后性、非线性、多变量等特征,其控制难度较大,常规的PID控制往往很难达到理想的效果,因此,再热蒸汽汽温的优化控制成为电厂生产的重要目标,对火电机组的稳定、高效运行具有重要意义。随着计算机性能的提高和控制理论的发展,更加复杂的高级过程控制方法不断出现,能更好地解决强耦合、强时变、非线性和大时滞等过程控制问题。优于常规PID控制效果的控制策略统称为先进过程控制技术(Advanced Process Control,APC), 其中模型预测控制(Model Predicting Control,MPC)技术在目前工业控制领域应用较多且效果较好。国能太仓发电有限公司基于MPC技术,结合锅炉实际运行方式,提出了模型预测+二次风门控制技术,实现了再热蒸汽汽温的稳定控制。

1 存在的问题

国能太仓发电有限公司7号机组为国产首台超临界参数、变压运行、一次中间再热、四角切圆燃烧、螺旋管圈630 MW直流锅炉。

该机组原调节方式为传统PID调节,以改变二次风门总操指令为主,手动改变燃烧器摆角及自动调节高再微量喷水阀门和事故减温水为辅。机组运行中,再热器温度主要靠再热减温水调节,即燃烧器摆角手动控制+两级喷水减温串级控制的方式,两级喷水分别为事故喷水和微量喷水。事故喷水为一级再热汽温控制,在温度过高时才参与调节;微量喷水为二级再热汽温控制,起主要调节作用。根据再热汽温被控对象的传递函数得知,燃烧器摆角和减温水回路均存在很大的惯性迟延。变负荷过程中再热器温度主要靠减温水控制,这种常规事后反馈控制方法对于大滞后、纯迟延控制对象来说,控制品质很难满足机组变负荷过程中汽温平稳的控制要求,存在调节不及时、管壁超温、喷水量过多(喷水量每增加1%,机组循环效率降低 0.1%~0.2%)、运行操作强度较大等[4]问题。

2 MPC技术

MPC技术主要包括:预测模型,即利用生产装置的模型根据装置的历史信息来预测相关变量的未来行为;滚动优化,即根据预测值提前控制并优化装置的操作;在线校正,即根据装置的实测值实时校正模型预测值,以消除因为模型失配(模型误差)对装置控制的影响。

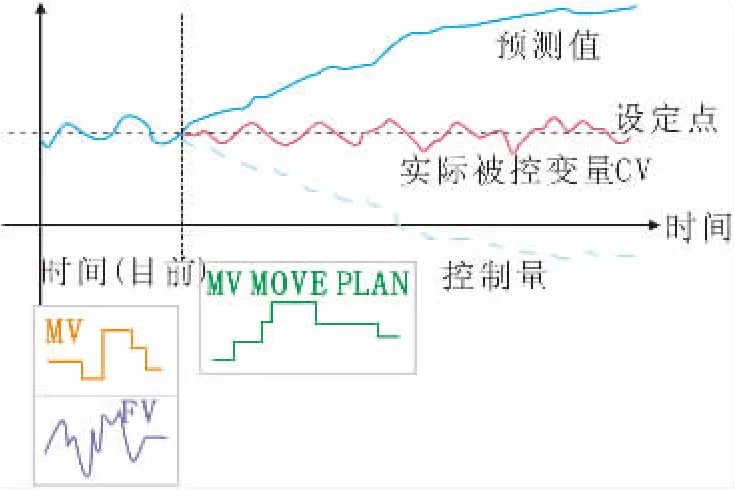

MPC是一种多变量高级控制技术,以先前的程序动态行为基础产生一个数学模型,预测控制程序的将来行为。模型预测能计算出最佳动作,使实际和期望程序行为间的误差减到最小。此外,能够计算程序最佳操作点,并将过程控制最优化。图1为MPC示意图。

图1 MPC示意图Fig.1 MPC Diagram

如图1所示,利用实际被控变量(CV)在当前的测量值,以及操作变量(MV)和前馈变量(FV)当前状态,通过控制模型预测出被控变量在将来时段的变化趋势以及偏离情况,通过控制器计算应用到操作变量进行合理的控制调整 (Move Plan),来抵消未来时刻被控变量的偏离。

3 再热蒸汽汽温控制优化

3.1 再热减温水控制优化

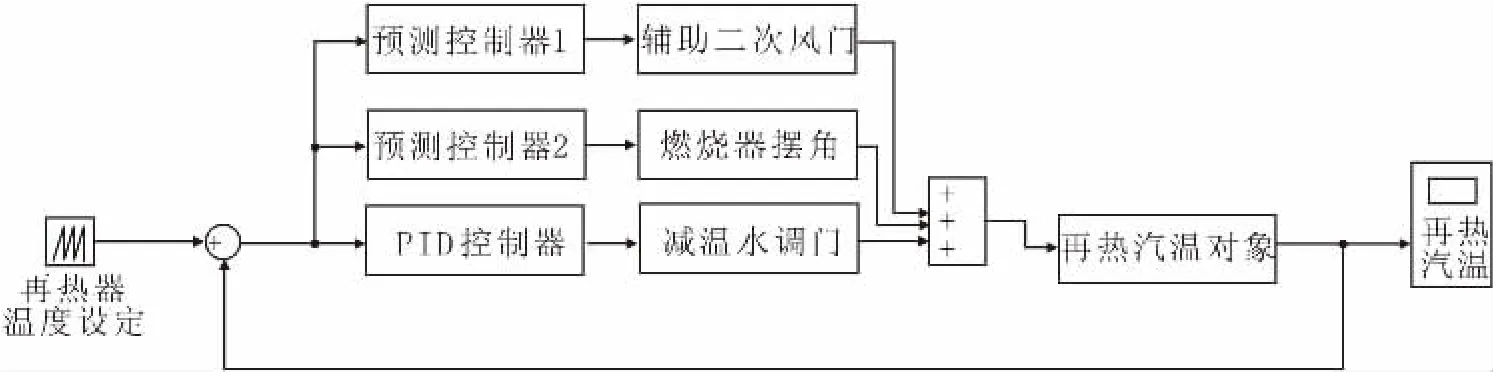

再热减温水控制优化流程如图2所示。

图2 再热减温水控制优化流程Fig.2 Optimized Flow for Control of Reheating Desuperheating Water

当机组负荷增加时,开始阶段再热蒸汽汽温会有一个快速增高的过程,随后恢复正常值;当机组负荷减少时,开始阶段再热蒸汽汽温会有一个快速下降的过程,随后恢复正常值。这个短暂的过程需要采用辅助二次风门来调节烟气流量,以削弱温度变化的峰谷现象。实际情况下,再热器温度升高,开大辅助二次风门,再热器温度会降低;再热器温度降低,关小辅助二次风门,再热器温度会减缓下降趋势。为了稳定控制再热器温度,在减温水控制系统中纳入了辅助二次风门和燃烧器摆角的模糊预测控制协同控制方案。

3.2 再热蒸汽汽温控制优化

采用APC和DCS传统PID控制相结合的方式可实现先进过程控制对具有滞后性、非线性、多变量性特征的二次风门控制,同时保留原有的高温再热器微量喷水调阀的PID控制作为辅助及保护手段。高温再热器微量喷水调阀的PID控制设定值要高于APC设定的上限值(1.0~1.5)℃,以保证优先使用二次风门控制再热蒸汽汽温。

(1)二次风门APC控制

二次风门的MPC是根据现场阶跃测试得到过程响应数据,对其辨识后得到再热蒸汽汽温的多个定常状态模型如下:

式中,ΔYi为模型第i个被控变量当前值与最优控制预测值之间的差值;m为MV在控制器中的数量;gij为第j个MV与第i个CV之间的定常增益;Δuj为模型第j次当前值与最优控制预测值之间的差值;q为FV在控制器中的数量;gik为第k个FV与第i个CV之间的定常增益;ΔVk模型第k个FV当前值与最优控制预测值之间的差值。

将二次风门总操偏置作为先进过程控制的操作变量,将锅炉主控指令及高温再热器微量喷水作为主要的前馈变量,将高温再热器A/B侧出口蒸汽温度作为被控变量,采用区间控制方式。同时新增高温再热器出口平均温度被控变量,采用设定点控制方式,设定值为高温再热器A/B侧出口温度区间控制设定的上限值,在被控区间满足要求的情况下,尽可能抬高平均值的温度,提高机组运行的经济性。将先进控制平台辨识出的多个单独的定常状态模型进行重新调整、组合,构成最终的复合模型矩阵,见图3所示。

图3 复合模型矩阵Fig.3 Composite Model Matrix

(2)再热蒸汽汽温预测

利用图3所示的模型矩阵采取二次优化约束的控制方式对再热蒸汽汽温进行预测控制。约束控制模型如下:

式中,ek+1为装置被控变量偏差向量;Δuk为控制作用向量;fk为MV偏差向量;P、Q和 R分别为CV设定值偏差、MV控制作用、MV目标偏差权重矩阵。通过改变上述权重,控制器的求解会“偏向于”某个变量,也会改变控制器实现“最优”轨迹。预测控制优化流程框图见图4。

图4 预测控制优化流程框图Fig.4 Optimized Flow Block Diagram for Predictive Control

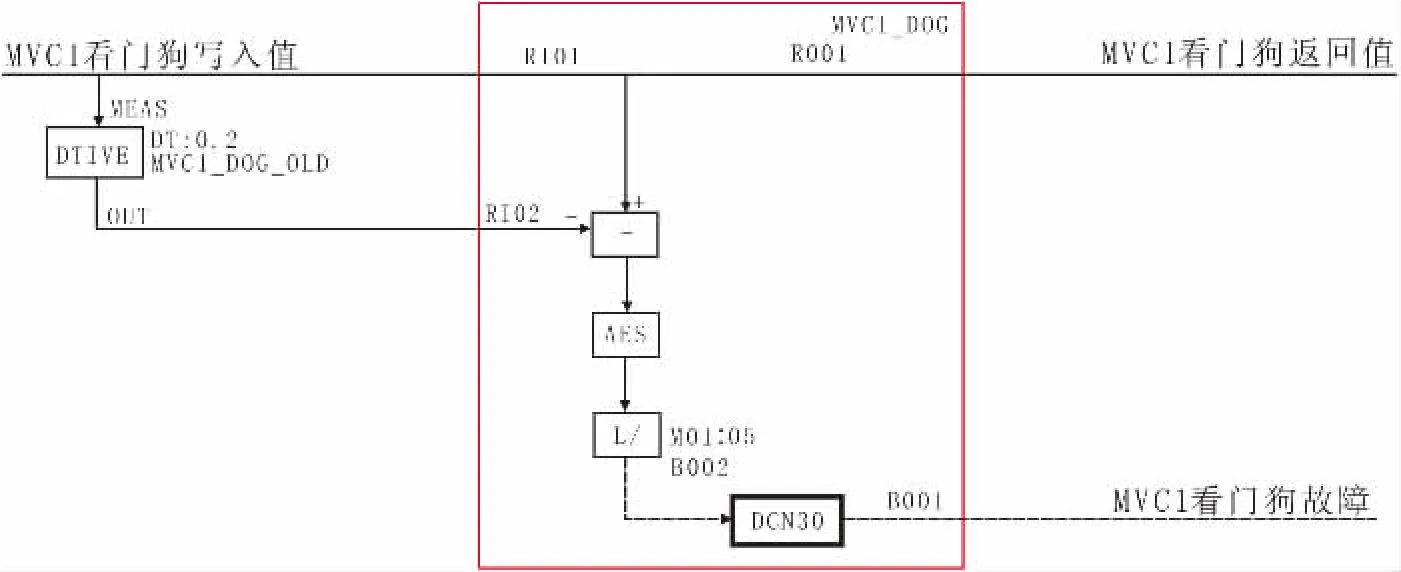

3.3 DCS上预测控制器投切方式设计

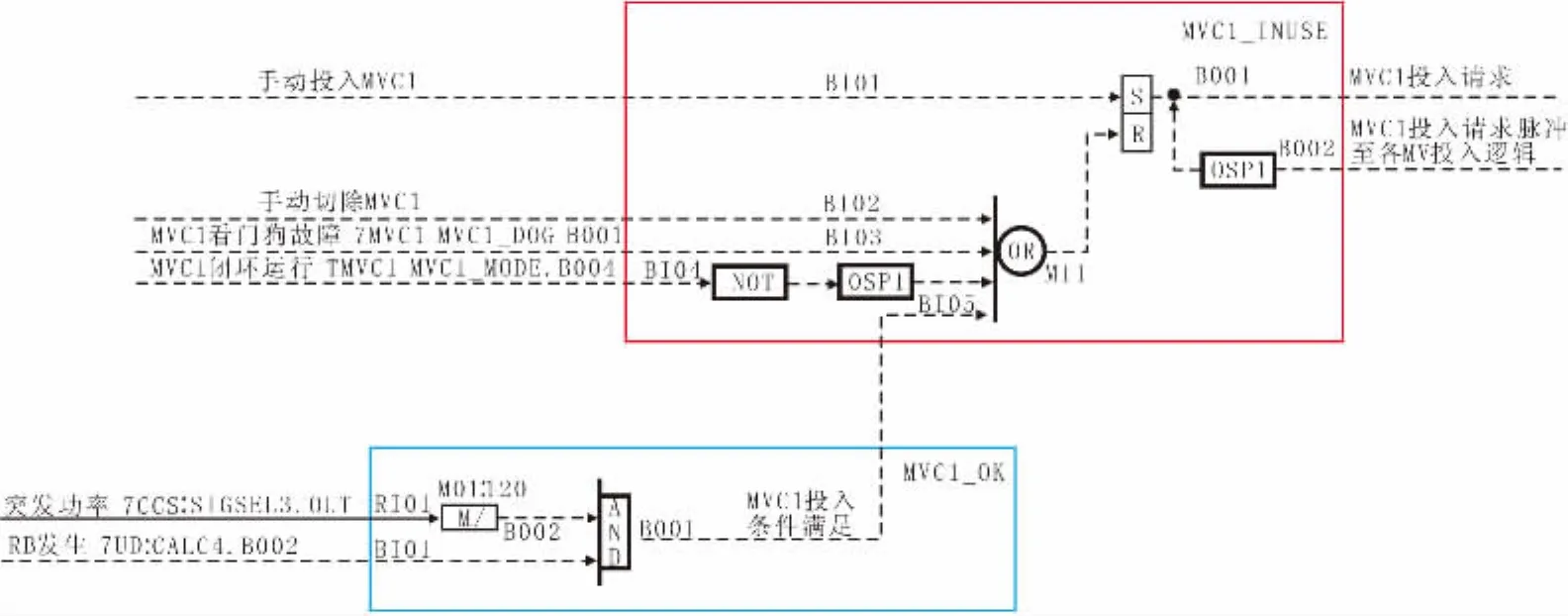

APC与DCS接口逻辑及画面组态实时监测APC控制器与DCS之间通讯状态。DCS逻辑图见图5,投切逻辑图见图6。

图5 DCS逻辑图Fig.5 DCS Logic Diagram

图6 投切逻辑图Fig.6 Input and Exit Logic Diagram

采用Watchdog看门狗机制,APC控制器每个运算周期发送0~99顺序序列至DCS,并读回。DCS侧的Watchdog状态判断在DCS逻辑中实现,读写数据差值如果小于±0.5,则延时发送通讯故障。DCS控制逻辑自动切除控制器以及所有的MV,并具有通讯故障以及控制器、控制回路切除报警功能,所有操作权限回归运行人员。

DCS主要实现以下功能:

(1)运行人员可在APC的操作界面实现控制器的投入/切除、被控变量的投入/切除及控制区间和控制设定点的设定、操作变量的投入/切除及输出上下限的设定、前馈变量的投入/切除、控制状态显示和看门狗报警显示等。

(2)实现APC控制器及各个变量的无扰投切,控制器自动切除条件和操作变量闭锁及切除条件的组态,保证APC运行的安全性。

3.4 搭建AVEVA APC软件平台

先进控制平台与DCS的通讯采用标准OPC协议搭建AVEVA APC软件平台,基于先进控制的开放式一体化控制平台对二次风门控制进行优化,通讯框架见图7。

图7 通讯框架Fig.7 Network Architecture Diagram

采用APC先进控制的输出作为二次风门总操的偏置量嫁接至原有的DCS操作系统中,常规工况下可实现二次风门对再热汽温的自动控制,同时在特殊工况时,也可手动操作二次风门,保障机组的安全运行。

4 取得的效果

统计在相同负荷段(565~610 MW)、相同工况下,模型预测控制技术投用前后的运行数据。表1为再热蒸汽汽温控制性能的对比。由表1可以看出,模型预测控制技术投用后,减温水用量下降了91.2%,再热器出口温度变化标准偏差降低了49.5%,手动干预次数下降了77.7%,再热蒸汽汽温的控制稳定性有了明显的提升。

表1 再热蒸汽汽温控制性能的对比Table 1 Comparison of Reheating Steam Temperature Control Performance

5 结语

国能太仓发电有限公司基于模型预测控制技术,结合锅炉实际运行方式,提出了模型预测+二次风门控制技术,实现了再热蒸汽汽温的优化控制。该技术投用后,减温水用量下降了91.2%,再热器出口温度变化标准偏差减少了49.5%,手动干预次数下降了77.7%,取得了良好的控制效果,具有较强的适用性和推广价值。