转炉炼钢磷含量智能预测模型优化

2023-10-18刘博李超贾春辉牛兴明翟宝鹏

刘博,李超,贾春辉,牛兴明,翟宝鹏

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢集团财务公司,辽宁 鞍山 114001;3.鞍钢集团信息产业有限公司,辽宁 鞍山 114051)

钢水中磷含量高会造成钢材“冷脆”现象,降低钢材的机械性能如塑性、韧性等,还会影响其热加工性能。转炉冶炼的重要任务之一是脱磷,主要通过造渣、供氧等手段实现。以往转炉冶炼中,操作者通过化渣情况、钢水温度等综合因素预测和判断终点的磷含量范围,误差大,存在质量事故风险。朱坦华等[1-3]通过神经网络模型预测磷含量,预测偏差为±0.004%以下,冶炼终点磷含量命中率达到79%以上,但该研究考虑的因素与变量有限,复杂的炼钢生产条件下预测磷含量还需深入研究。鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“炼钢部”)目前转炉炼钢磷含量的智能预测模型已运行多年,存在问题如下:数据通讯与传输系统响应准确性与及时性较差;转炉、副枪仪表与服务器之间的实时通讯存在偏差,无法保证生产数据准确传递,极易造成预测延时或不准确;另外,原料种类、工艺参数都有一定变化,原有参数已经无法满足复杂原料和生产工艺条件的要求,因此需对该预测模型进行优化,进一步提高转炉终点钢水磷含量预测的准确性,提高生产效率。

1 自动化装备现状

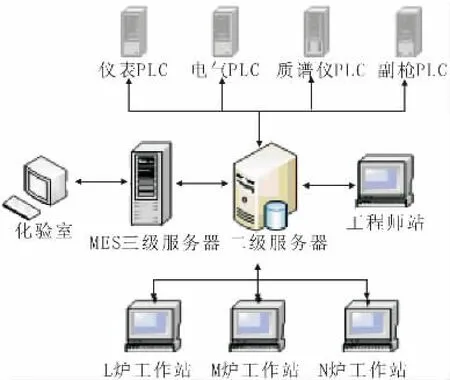

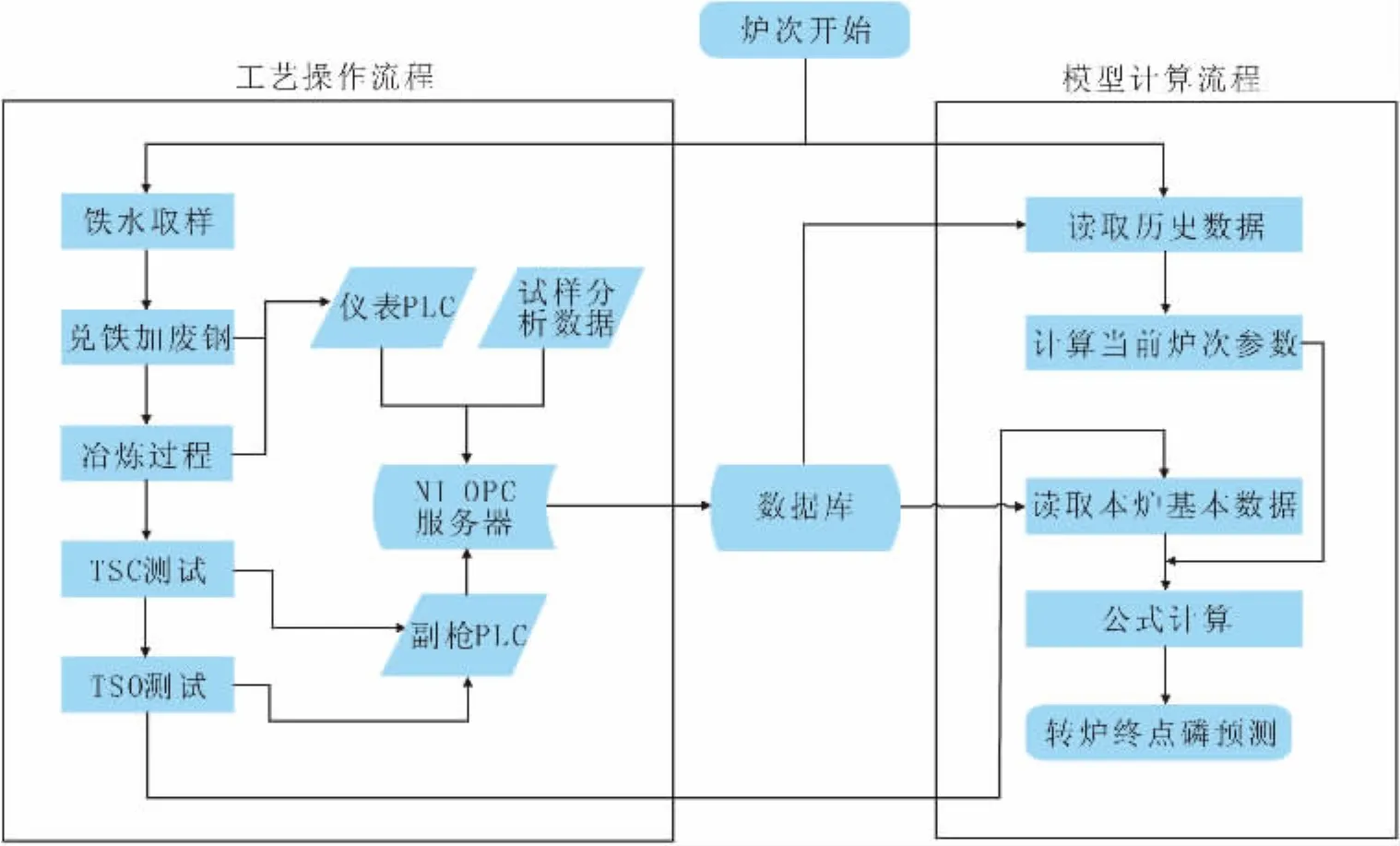

炼钢部拥有三座260 t转炉,配有三个自主研发的自动化二级模型,配套副枪、质谱仪等自动化辅助设备。自动化系统基本架构如图1所示。自动化系统关键设备功能情况如下:

图1 自动化系统基本架构Fig.1 Basic Architecture for Automation System

(1)副枪。对转炉钢水进行过程和终点温度与碳含量的测试,转炉吹氧累80%左右时对钢水进行过程测试,包括测试转炉冶炼温度和取样,根据过程测试获得钢水温度及成分,动态控制终点提枪和加料参数;转炉终点提枪后,进行终点测试,包括测试终点温度、测定氧电势、测定液面高度及钢水取样。

(2)质谱仪。自动化动态模型控制需要冶炼中的连续生产数据,但副枪等设备并不具备这样测试的条件,质谱仪能够连续实时测试炉气成分,起到辅助控制的作用。

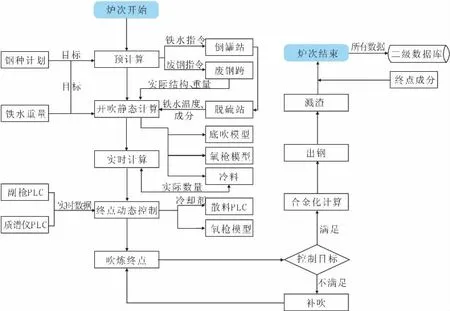

图2为自动化系统生产工艺流程图,终点动态控制可计算冶炼脱碳速度,钢渣成分、温度,以及判断根据目标温度需要加入的冷却剂或提温剂的重量并决定吹炼终点,根据钢-渣反应的动力学、热力学及其和炉气成分的变化关系预测钢水温度和成分,包括磷含量的预测。

图2 自动化系统生产工艺流程图Fig.2 Production Process Flow Chart for Automation System

2 转炉脱磷理论分析

2.1 热力学因素分析

脱磷反应是钢-渣间的界面反应,转炉脱磷反应为放热反应,具体反应如式(1)[4]。

由式(1)分析可知,影响转炉脱磷的主要因素有:温度、渣中CaO含量和FeO含量。

(1)温度

由于脱磷反应为吸热反应,根据热力学原理,低温条件有利于脱磷反应的进行。

(2)渣中CaO含量

CaO是影响碱度的最重要因素,从式(1)看出CaO提高有利于促进反应向正向进行。

(3)渣中FeO含量

渣中FeO为反应的氧化性指标,在冶炼反应中起关键作用。从式(1)看出,FeO含量增加有利于反应向正向进行,促进脱磷反应,同时有利于降低反应产物熔点,有利于泡沫渣的形成,是脱磷反应的有利因素。

(4)造渣料重量

渣量较多时,相对降低P2O5含量,使得反应向正向进行;相反渣量较少则不利于反应向正向进行。

2.2 动力学因素分析

整个脱磷反应主要限制环节为氧的扩散[4]。

(1)氧枪枪位的影响。氧枪枪位过低时,氧气射流对熔池的冲击动能大,熔池搅拌加强,氧气利用率高,脱碳速率较快,渣中FeO含量低,影响脱磷效果;氧枪枪位较高时,将减弱熔池的搅拌能力,使渣中FeO增加,化渣较快,脱磷速率提高。

(2)底吹效果的影响。复吹能明显缩短钢水的混匀时间,加强搅拌,增加熔渣与金属接触机率,改善动力学条件,促进脱磷反应的进行,同时如果底吹供气量过大也会加速碳氧反应的进行,降低渣中FeO含量。

3 优化相关参数

3.1 优化温度的采集

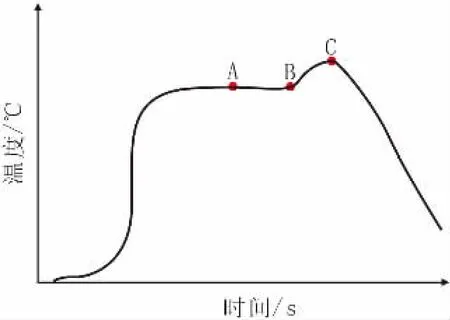

冶炼过程中副枪测温示意图如图3所示。主要温度点如A、B及C点,测温元件进入钢水测试,温度不断升高并进入平台期到达A点,测温偶头缓慢提起后,温度稳定到达B点,当测温偶头完全进入渣层后,温度达到最高C点,测温偶头离开熔渣后温度急剧下降。记录三点的温度取平均值以提高温度准确性。

图3 冶炼过程中副枪测温示意图Fig.3 Schematic Diagram for Temperature Measurement by Sublance during Smelting Process

3.2 优化钢水氧含量的采集

钢液氧活度检测方法为,通过副枪终点探头测量钢水的氧电势,然后通过数据公式换算出钢水氧活度。其中炉渣氧势的检测原理主要是利用终点测试的电势能差电池在钢水中为回路的一端,大地为回路的另一端,二者之间的电势差就是炉渣的氧电势。优化了副枪电势参数表,在测试氧电势过程中,除记录钢水气氧活度,还记录了炉渣的气温活度,使测试结果更准确。

3.3 优化碱度的计算

原模型采用二元碱度计算方法,即R=CaO/SiO2,优化后采用四元碱度计算方法,即R=(CaO+MgO)/(Al2O3+SiO2),使得碱度计算更加合理,预测磷含量也更加准确。

3.4 优化其他参数

引入造渣总量参数,通过采集所加熔剂、冷却料、护炉料等物料量,计算出总造渣量,作为预测终点磷含量的参数。渣量较少时,适当提高终点预测磷含量;通过前5炉平均碳氧积数值判断转炉复吹效果的好坏,作为预测磷含量的参数;同样条件下,碳氧积较高时,提高终点磷含量的预测值,可起到磷含量超标预警的作用。

4 系统流程与模型总体优化

对系统流程及模型总体进行优化,优化数据通讯与传输系统,内容包括:完善与检化验系统的通讯,提高传输数据的准确性与及时性,保证终点磷含量预测参数中相关元素的取值可靠性;改进转炉仪表PLC与OPC服务器之间的通讯,保证冶炼中装入量等原料基础数据传输及时与准确;修改副枪PLC与OPC服务器之间的通讯程序,保证过程测试数据传输的准确与及时。

4.1 系统流程优化

优化动态模型的迭代计算,优化后动态控制流程如图4所示。磷含量预测模型计算流程与工艺操作流程相适应,优化后如图5所示。

图4 优化后动态控制流程示意图Fig.4 Schematic Diagram for Dynamic Control Flow after Optimization

图5 优化后磷含量预测流程示意图Fig.5 Schematic Diagram for Optimized Phosphorus Content Prediction Process

炉次开始后,从数据库中读取历史数据,根据当前参数和冶炼终点磷预测机收集的相关冶炼数据,预测本炉终点磷含量。转炉进行TSO测试时,将本炉的铁水成分、铁水重量、废钢种类及数量、转炉加入的造渣材料种类及对应数量、TSC测试数据、TSC测试后吹氧量、最近5炉碳氧积平均值、TSO测试结果等通过各自的PLC存入到磷预测计算系统数据库。

4.2 磷含量预测模型优化

4.2.1 显著因子及公式回归

根据前文理论分析,并结合冶炼中影响脱磷的生产条件,选取2年的生产数据,应用Minitab逐步回归法,将预测磷的显著影响因子进行多元线性回归,形成磷预测的数学公式。回归法中显著影响因子根据影响磷反应进行的热力学与动力学相关生产参数确定[4],其它影响较小或不相关的生产参数未进行回归分析,具体数据构成为:

转炉吹炼开始后,模型计算系统从数据库中读取最新的 500炉数据,包括铁水成分(C、Si、Mn、P、S)、入炉铁水及废钢重量、转炉冶炼过程的各种造渣材料重量、TSC测试后的吹氧量、TSC和TSO测试数据、转炉终点磷含量、碳氧积等。将读取的数据组成矩阵,以P元素为Y列,其余数据组成因子矩阵,求解每列因子相应的参数,预测系统根据所有参数与数据进行矩阵运算,求解终点磷含量。

4.2.2 参数自学习

按照本模型预测方法构造公式,为确保数据与生产参数的可靠性与实效性,优化了参数的自学习模型。在模型进行运算时,读取自学习数据库500炉数据进行参数回归运算,以自学习参数对预测的磷含量进行修正。

5 取得的效果

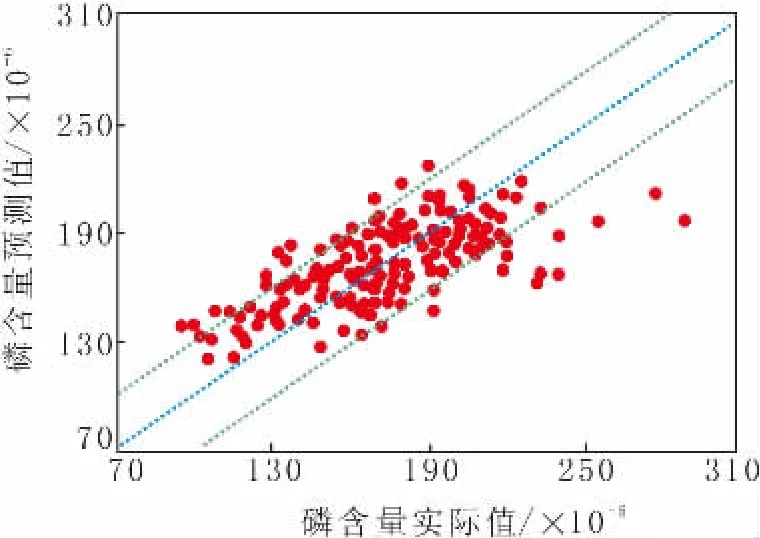

磷含量预测模型优化后,实现了对成品磷含量<0.05%钢种终点磷含量的准确预测,磷含量预测值与实际值偏差<±0.003%的比例达到90%以上,对比情况如图6所示。

图6 终点磷含量实际值与预测值的对比Fig.6 Comparison of Actual Phosphorus Content and Predicted One at the End Point

两者最大偏差为±0.004%,对于成品磷上限0.025%的品种,实现了预测磷含量<0.020%不等样出钢。统计80炉生产数据得出转炉平均取样时间缩短1.2 min/炉,对提高生产效率、减少生产质量事故的发生起到良好的控制效果。

6 结语

基于转炉冶炼过程中影响脱磷的热力学和动力学条件,分析了钢水温度、渣氧化性及碱度等影响脱磷的相关参数,优化了相关参数的采集和计算,优化了磷含量预测模型的系统流程、模型计算和参数自学习。模型优化应用后,提高了终点钢水磷含量预测的准确性,转炉平均取样时间缩短1.2 min/炉,对提高生产效率,减少生产质量事故的发生起到良好的控制效果。