基础雷管自动收集与分发系统的设计❋

2023-10-17李仕洪杨玲玲陈延钰

李仕洪 李 帆 杨玲玲 陈延钰

甘肃久联民爆器材有限公司(甘肃兰州,730010)

0 引言

工业数码电子雷管是一种采用电子控制模块对起爆过程进行控制的电雷管。 其高精度起爆时序控制的特点为精确爆破设计、爆破效果控制、爆破机理与过程模拟研究提供了新的技术支持。 加之产品生命周期能够全过程精准管控,具有密码安全起爆、专用器具起爆等功能,在反恐、维稳等方面有着非常重要的社会意义。 在民爆产业政策的带动下,作为产品结构调整的主要方向,电子雷管近几年的产(销)量呈现快速增长趋势。 在2022 年底,除保留少量产能用于出口或其他许可的特殊用途外,雷管产品需全面升级换代为电子雷管。 通过技术创新,切实推进民爆生产线定员标准的提升,推动少(无)人化技术和装备的研发和应用。 要求单条工业雷管装配生产线上接触基础雷管和成品雷管的现场操作人数不大于3;且单个工业雷管装配工房接触基础雷管和成品雷管的现场操作人员总数不大于6。 鼓励开展基础雷管集约化生产、安全包装、远程配送方式的研究[1]。

目前,国内多数雷管装填线均实现了基础雷管在线自动检测、不合格品自动剔除[2]、自动抖浮药和擦浮药[3]、自动转模装盒等无人化生产,采用人工收集、转运装箱入库,实际双班年产量均能达到5 000万发以上。 电子雷管装配技术也实现了装配、赋码、在线检测与不合格品剔除、脱模及包装的连续化、自动化生产[4-5]。 但是,受电子雷管装配技术和设备的制约,装填线与装配线之间产量极不匹配,装填线难以实现连续生产,不利于生产组织。

本文中,设计了一套基础雷管自动传输、自动收集转运富余产量的系统。当装填线停产时,又能反向分发、传输基础雷管。 使雷管生产线上无人接触基础雷管,提高了生产线的本质安全水平。

1 基础雷管收集与分发系统设计

1.1 系统设计原理

图1 所示,现有雷管生产装填线与装配线为联建工房。 工房分隔结合部外侧原设计有基础雷管暂存间。 拟对暂存间进行局部改造,变成收集与分发间,利用传输、计数、排列、定位、限位、升降、推送等控制原理,实现基础雷管自动收集、分发与传输。 装填线上输出的盒装基础雷管通过皮带传送到电子雷管自动装配线,相连两盒雷管之间保持一定的距离,确保不会殉爆。 根据装填线输出口到装配线输入口的距离、传送带线速度以及装配线的生产节奏,设置n个固定等待位,依次联动,控制前行。

图1 基础雷管自动收集与分发系统Fig.1 Automatic collection and distribution system of the plain detonator

由于装填线的产量远大于装配线,当基础雷管到达0#位时,如果1#等待位存有雷管,则0#位的雷管自动转入自动收集系统进行装箱转运;如果1#等待位没有雷管,0#位的雷管则前行到1#等待位。 如此重复控制运行,自动消化装填线的富余产量。 雷管装填线停产时,收集系统反向运行,实现自动分发,满足装配线连续化生产的要求。

1.2 自动收集流程

图1 所示,班前准备一定量的空箱子排满A至C位缓存,关闭抗爆门,启动控制系统,将C位的空箱通过升降气缸7 调整到1#位。 进入收集间的雷管经输送带1 前行到无动力辊道2,依次前推,自动排列,通过计数器控制。 当达到每排设定的数量时,气缸3 将该排雷管前推一个位次后,回到原位等待下一排列;当缓存位的雷管达到设定的排数时,气缸3 将整层雷管推入收集箱后,再返回原位。 升降气缸7 降到0#位等待第2 层装管,装完第2 层雷管后,升降辊道8 转动,使箱子前行到辊道10 的D位缓存,气缸5 将B位缓存的空箱推送到C位,进入下一收集装箱流程。 当第4 箱第1 层完成收集时,缓存在F、E、D位的雷管辊道顺次转动输送到G位收集平台15,声光报警系统提示人工前往装入塑料软垫,装上封箱扣板,扣好锁扣、铅封,待第4 箱到位、铅封完毕后,4 箱一组一起转运入库,如此循环运行。

装配线上的基础雷管的收集盒空盒沿基础雷管输送皮带路线的另一层皮带回传到装填线上,直接使用。

空箱输送流程如图1 所示。 气缸5 将B位缓存的空箱推送到C位后,回到原位。 辊道6 上的空箱前行一个位次,辊道6 末位空出。 电动丝杠18 右侧推板前行一个位次,将辊道17 上的空箱推送到辊道6 的末位,后面的空箱依次推进。 当辊道16 上A2列的空箱推送到辊道17 后,电动丝杠18 右侧推板回到原位,辊道16 前行一个位次,依次循环输送。

1.3 自动分发流程

图1 所示,基础雷管分发流程与收集流程动作相反,所有输送辊道和皮带反向转动。 开班前,清空A至B位之间的空箱,关闭抗爆门,启动控制系统。人工从库房一次转运4 箱雷管到G位平台15,拆掉铅封,打开封箱扣板,取出塑料软垫,顺向摆放到辊道14 上,经辊道13、12、11、10 输送到C、D、E、F位缓存备用。 检查并确认升降气缸7 处于0#位,进入分发状态。 推送气缸9 将C位箱内的第1 层雷管推送到缓存辊道2。 气缸4 逐盒将雷管送到输送皮带1 输出分发,分发频次与1#等待位连锁控制;完成一排后,气缸4 退回原位,气缸9 前行一个位次,将第2 排雷管推送到辊道2,气缸4 再逐盒推送分发。 完成一层雷管分发后,气缸9 退回原位,升降辊道8 上升到1#位,重复前面动作。 完成一箱后,升降气缸7退回0#位,升降辊道8 转动空箱前行到B位,后面D位缓存的雷管前行到C位,进行下一箱的分发。E、F位缓存的雷管依次前行一个位次,如此逐盒、逐排、逐层、逐箱循环运行。 当第4 箱空箱前行到B位后,声光报警系统提示人工进行第2 轮上料。 空箱则按照程序依次前行,整齐排列到辊道16 上。

装配线上的基础雷管收集盒空盒沿基础雷管输送皮带路线的另一层皮带回传到装填线收集盒上料位,自动收集,装填线运行时再自动发送使用。 工作原理与基础雷管自动收集系统相同。

需要注意的是,由于功能不同,在收集过程中,推送气缸9 应使用宽100 mm 的推板限位阻挡包装箱;而分发过程中,则需要切换成宽20 mm 的推板推送雷管。

1.4 包装箱的设计

基础雷管收集盒设计为每盒100 发。 收集盒为99.5 mm×99.5 mm×42.0 mm 的长方体,可插入深度39.0 mm。 管壳长度90.0 mm,装入雷管后总高度为93.0 mm。 每个收集盒质量约0.24 kg,每100发基础雷管质量约为0.55 kg,则每一盒基础雷管质量约为0.79 kg。 为了便于人工搬运和装卸,单箱雷管设计总质量不大于30 kg。 再综合考虑抗爆间室的常规设计药量与生产过程人工一次转运入库的数量、频次及包装箱质量等因素,设计基础雷管装箱排列为:

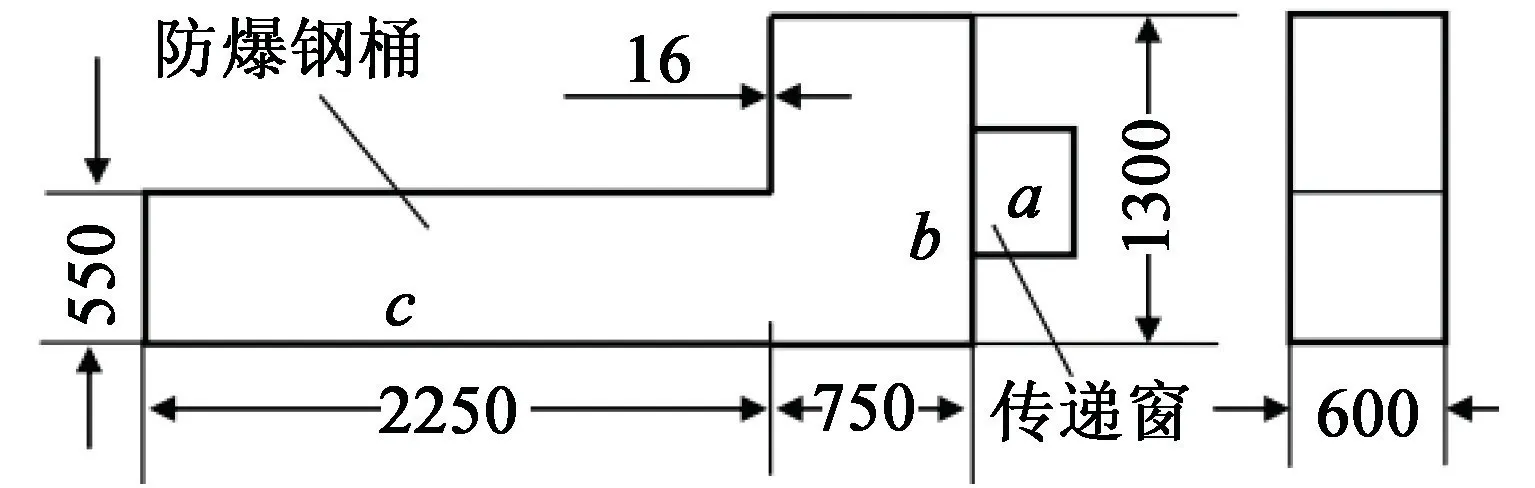

根据此排列确定包装箱的内部尺寸,如图2 所示。 包装箱内部尺寸的设计既要便于推送装箱,又要避免长途运输过程中箱内雷管因颠簸而产生晃动。 故考虑在每一层雷管的顶部设计有人工放置塑料软垫的空间,塑料软垫厚度约为1 mm。 由于产品和包装物均为刚性材料,成型度好,因此装箱时暂且预留约2 mm 的冗余间隙,运行过程中应根据实际需要进行调整。 图2 中,外形尺寸仅供参考,实际生产过程中会因选用箱板的材质、厚度不同而发生变化。 经估算,此种包装规格的雷管与包装物总质量约为25 kg,较适合于人工搬运和装卸。

图2 基础雷管包装箱示意图(单位:mm)Fig.2 Schematic diagram of packing box of the plain detonator (Unit: mm)

为了便于基础雷管被顺利推入包装箱,需将包装箱正面箱板内侧和背面箱板镂空开孔处设计成圆角;同时,箱子顶板、台板、底板的内侧光滑度均应达到HL 级以上,以减少推送过程的摩擦阻力。

基础雷管包装箱应选择材质较好的木板或胶合板,不得有腐朽、潮湿、开裂等现象,木板厚度不小于14 mm,胶合板厚度不小于9 mm。 箱板扣合应结实、牢固、不变形,以利于收集、分发过程定位准确和包装箱的回收再利用。 且箱内、外不得有突出的铁钉,搬运手把应牢固、可靠,避免脱落发生危险[6]。

当基础雷管全部自用时,包装箱可以按照工装设计标准制作;外销时,包装箱应符合GA 921—2011《民用爆炸物品警示标识、登记标识通则》标准的要求。

2 技术性分析

理论上,一条年产5 000 万发雷管的装填线每小时最多生产约15 000 发,每盒装100 发,则生产一盒基础雷管的时间约为24 s。 若全部进入收集系统,推送气缸3 间隔100 s 动作一次,升降气缸7 间隔300 s 动作一次,说明系统运行的关键单元动作时间有较大的空余,各单元动作之间的衔接无时间逻辑性技术障碍,能够正常稳定运行。 减去电子雷管装配线上消化的数量,富余空间更大。

系统采用的设备元件技术成熟、稳定,气缸动作行程实行PLC 模块程序控制,也可以采用电动丝杠完成推送动作,辅以配套的定位、限位控制系统装置,能够确保各单元动作的精准度。 而整个系统的关键控制点在于定位、限位单元环节,根据包装箱内部设计尺寸的冗余度,要求控制误差不大于1 mm。系统中的输送设备为常规通用设备,结构简单且易控制。

需要注意的是,系统方案实施的前提条件是基础雷管质量良好、性能稳定,这就必须要求基础雷管生产质量有保证,避免不合格基础雷管流入装配线,从而产生重大的经济损失。

一是雷管装填线在线药高检测、视觉检测及不合格剔除系统要运行可靠,能够确保雷管装填过程的不合格品率控制在标准允许的范围内。

二是引火药、起爆药和猛炸药等各种药剂的质量要稳定,以确保雷管起爆能力符合标准要求。

三是做好每组、每批基础雷管的性能抽检工作。

3 安全性分析

抗爆间室的进(出)口处内、外均应设计隔爆门,防止传输过程中内、外部的雷管出现意外时发生殉爆,确保基础雷管传输过程的安全风险可控[7]。

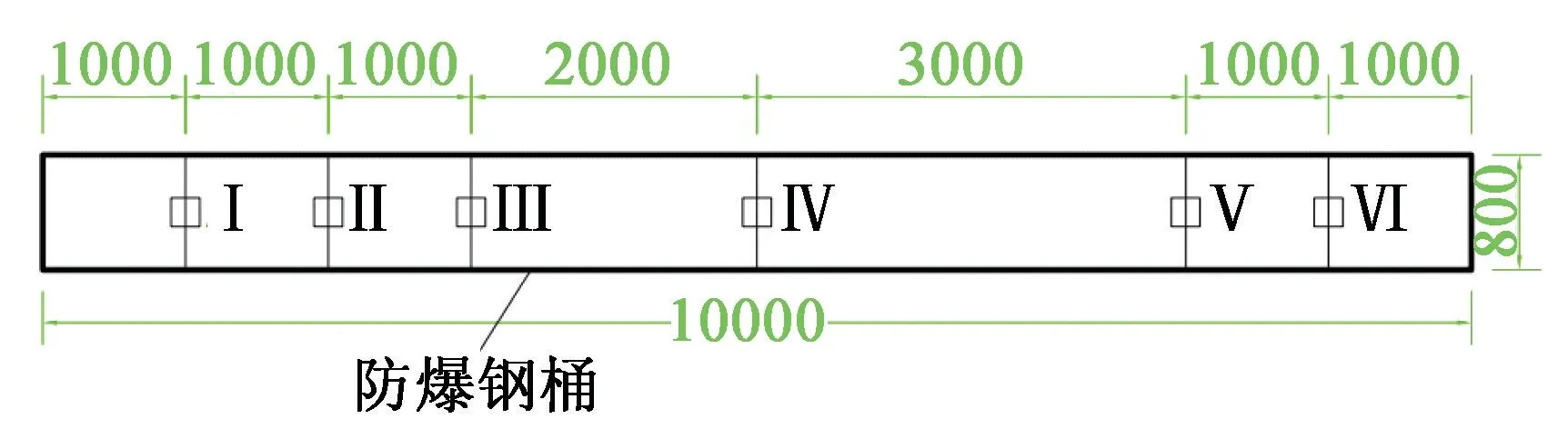

同时,装配线传输过程中也应有防止殉爆的措施。 有钢板防护的输送廊道中,可以在基础雷管输送皮带上设置几个阻挡气缸,通过阻挡气缸动作将基础雷管按一定的间距分隔开,使每一盒基础雷管都保持一定的安全距离,消除殉爆的风险[8]。 工房内没有设置基础雷管输送廊道空间的情况下,学者们设计了一种基础雷管传递防爆钢桶的隔爆试验。如图3 所示,防爆钢桶材质为Q235-B,壁厚16 mm,长3 000 mm,宽550 mm,高600 mm。 钢桶顶部加装500 mm 高的防护机构,顶部和侧面均采用3 层不同规格的钢网防护,外加1 层PVC 水晶板结构。 传递窗采用三角筋板加强焊接。 试验结果表明:基础雷管在c处爆炸时,爆炸后桶体完好,无明显形变;在a处传递窗内爆炸时,b处的雷管未发生殉爆。

图3 基础雷管传递防爆钢桶试验装置结构示意图(单位:mm)Fig.3 Structure of the explosion-proof steel drum in transmission test of the plain detonator (Unit: mm)

在此试验的基础上,将防爆钢桶的宽度调整为800 mm,取消传递窗,其他条件不变,制作10 m 防爆钢桶。 在防爆钢桶内测试基础雷管在设定的间距内是否殉爆,如图4 所示。 图4 中,I 处的主爆雷管正常起爆后,IV 处的从爆雷管连续3 次均未发生殉爆,说明基础雷管在防爆钢桶内传递的过程中,控制雷管盒间距大于4 m,能够确保不发生殉爆。

图4 基础雷管殉爆距离试验的位置(单位:mm)Fig.4 Location in detonation distance test of the plain detonator (Unit: mm)

抗爆间室内电气设备保护级别选用Da 级或Db级,传输动力也可选用气压步进马达或液压步进马达,采用气动控制或液压动力PLC 程序模块控制系统,所有设备做好接地和等电位连接,能够确保设备运行过程的安全[9]。

抗爆间室的抗爆门与室内设备设置门机安全连锁装置。 当抗爆门开启时,所有设备停止运行,降低安全风险,能够确保工作人员的人身安全。

抗爆间室内应严格控制在线药量。 通常抗爆间室的设计药量为10 kg 或5 kg。 当设计药量为10 kg时,D、E、F缓存位各存一箱雷管,加上C位的雷管,雷管总量不超过9 600 发,药量小于10 kg;当设计药量5 kg 时,则取消E、F缓存位,在线药量也可满足作业场所定量管理的要求。

以上情况说明,设计的系统产生的安全风险可控、受控。

4 经济性分析

通常情况下,雷管装填线每班配置基础雷管收集操作员1 人,转运到基础雷管暂存间1 人,转运入库1 人,电子雷管装配过程中基础雷管的配送1 人。实现基础雷管自动收集与分发后,基础雷管转运入库和装配过程的配送可以合并为1 人,由巡视人员兼职,其余2 个岗位撤销,双班则可减少8 人。 按照8 万元/(人·a)(含五险一金)员工工资测算,每年可节约人工成本64 万元。 设备运行、维护保养以及折旧费用6 万元/a,则每年新增净利润58 万元;而改造及设备采购安装费用大约60 万元。 由此可见,该项目投资运行大约1 a,即可收回全部费用,经济效益较好。

5 结论

基础雷管自动收集与分发系统主要采用气动及液压动力控制与运行,各单元部件技术成熟、稳定,结构简单,设备动作频次少、幅度小,安全风险可控、受控。 系统改造后,取消了基础雷管收集、转运、入库、分发、配送等岗位,从装填线到装配线全过程直接接触雷管的人数为0,符合民爆行业发展技术进步要求和技术发展方向,提高了雷管生产线的本质安全水平,优于民爆行业《 “十四五”民用爆炸物品行业安全发展规划》[1]中生产线定员标准提升行动的要求,且每年可节约成本50 多万元,经济效益和社会效益较为突出。

当装填线与装配线为分建工房时,可单独设置和使用自动收集和自动分发功能。 该系统通过局部调整后,可用于基础雷管收集盒的自动收集与分发。