C 型聚能管锥角的优化研究❋

2023-10-17张铁军宋鹏伟杨新安马明杰

张铁军 唐 潮 宋鹏伟 杨新安 马明杰

①浙江杭温铁路有限公司(浙江杭州,311225)

②同济大学道路与交通工程教育部重点实验室(上海,201804)

③同济大学交通运输工程学院(上海,201804)

0 引言

聚能光面爆破技术可以有效地改善隧道的光爆效果及作业环境,减轻对保留围岩的损伤与扰动,具备较好的社会及经济效益[1]。 随着聚能光面爆破技术应用的增多,聚能管的结构和类型不断得到改进和发展。 D 型、W 型等可看作第一代聚能管。 相比之下,第二代C 型聚能管组装更加方便快捷,不需要对炸药进行二次加工,在现场即可进行制备,减少了装药准备时间,降低了操作难度。 目前,C 型聚能管已经逐渐取代了第一代聚能管,得到广泛运用。

聚能爆破的效果主要取决于聚能射流的侵彻深度。 而侵彻深度受聚能槽形状、材料、锥角、壁厚及炸药猛度等许多因素的影响。 其中,聚能罩(管)锥角是射流侵彻作用的重要的影响因素[2]。

关于聚能管锥角的优化,许多学者进行了研究。薛宪彬[3]建立了有效聚能炸药边界方程,通过数值模拟分析了聚能射流的侵彻过程及应力特征。 赵建平等[4]结合数值分析和现场试验,以射流长度、爆破岩石损伤量、射流速度为指标,对单侧紫铜聚能管锥角进行了优化分析。 王峰等[5]利用TG 与LSDYNA 软件对不同锥角下的线性聚能装药切割钢靶进行数值模拟,并与试验结果进行了对比。 石连松等[6]通过数值模拟分析了水介质下基于单侧聚能罩聚能射流的变化过程及珊瑚礁的破坏过程。 徐风等[7]利用数值仿真及理论验证,建立二维单孔聚能爆破模型,对单侧聚能罩不同锥角及不同药、罩距离下的爆炸能量输出进行了对比分析。 杜学良[8]应用ANSYS/LS-DYNA 软件对同一装药条件下不同罩顶角下线型聚能切割器进行了模拟,对比分析了射流的形状及侵彻深度,得出单侧聚能罩最佳锥角为90°。 黄庆显等[9]通过数值分析,分别从材料、锥角和壁厚等方面研究了不同单侧药型罩射流的成型与侵彻性能。 赵鑫等[10]分析了锥形装药结构中药型罩锥角对形成的聚能射流和侵彻参数的影响。 综上所述,目前关于锥角的优化研究大都以单侧聚能罩及第一代聚能管为主,针对C 型聚能管锥角的优化研究则较为缺乏。

因此,本文中,利用LS-DYNA 建立聚能单孔爆破模型,模拟聚能射流的侵彻过程及裂缝的扩展过程。 对比研究了不同C 型聚能管锥角下侵彻深度与裂缝的扩展特征,得到其他条件不变时聚能效果最佳的锥角。 为聚能管结构的改良与工程应用提供借鉴和参考。

1 C 型聚能管的结构

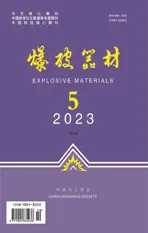

目前,采用聚能爆破技术时,周边孔中常放置C型聚能管装置。 水袋、炸药的布设形式为:底部加强药30 cm +聚能管装置100 cm ×3(间隔装药) +水袋30 cm +空气间隔40 cm +孔口水砂袋30 cm。 装药结构具体如图1 所示[11]。

图1 周边眼装药结构(单位:mm)Fig.1 Charge structure of the peripheral blasting holes(Unit: mm)

1.1 C 型聚能管的结构参数

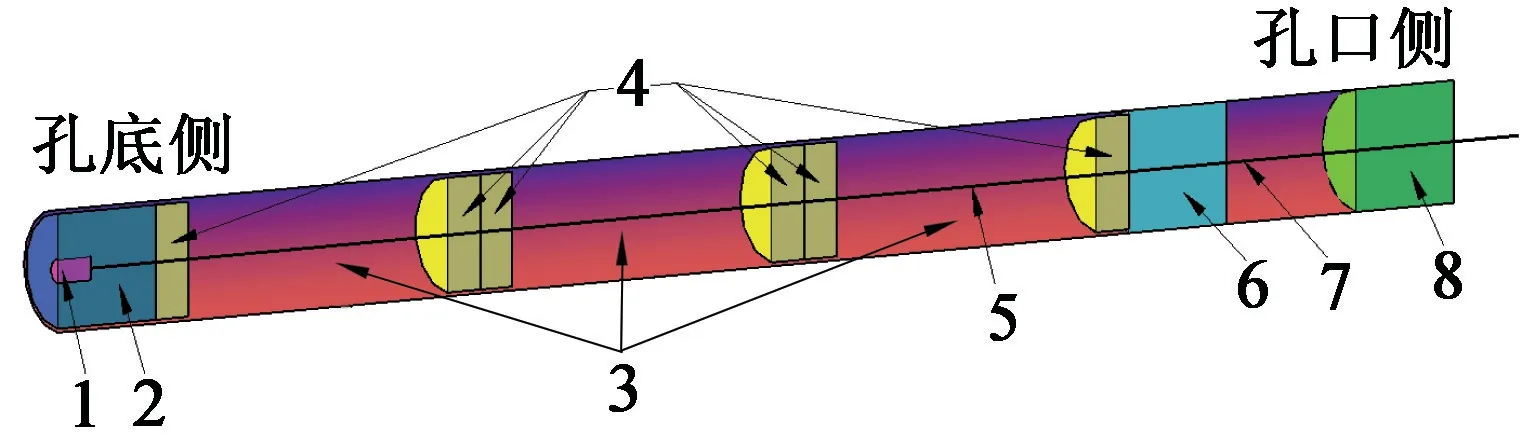

依托某山岭隧道矿山法施工项目,以目前正在使用的C 型聚能管的结构参数为例,对结构进行简单介绍。 C 型聚能管采用PVC 材料,长度为1 m,壁厚为1.20 mm,截面呈C 型。 聚能管两侧各有一个聚能槽,聚能槽顶角(锥角)为α,两个聚能槽顶部相距17.89 mm,在聚能槽外部设有厚度为0.60 mm的薄壁,用于安装堵头,避免炸药进入聚能槽内部。聚能管直径32.00 mm,上部开口宽度为20.00 mm,底部到上部开口处的高为26.62 mm。 C 型聚能管实物图及截面尺寸如图2 所示[11]。

图2 C 型聚能管实物图及截面尺寸Fig.2 Physical map and cross-sectional dimensions of C-shaped shaped charge tube (Unit: mm)

1.2 设计依据

基于门罗效应(Munroe effect)[12],利用炸药爆炸后产生的爆轰产物沿外法线方向进行散射的基本规律,将聚能管设计为两侧带有锥形凹槽的轴对称侧向聚能装药装置。 爆炸时,沿聚能方向产生高压、高密度、高速度的聚能射流,使爆轰产物聚集并增加能量密度,提高爆炸的局部穿透能力,在孔壁形成切槽,促进之后裂缝的发育与扩展。 基于此,在其他条件不变时,研究不同锥角对聚能射流侵彻和裂缝扩展特征的影响,对聚能管锥角进行优化分析,为C型聚能管结构的改良提供参考。

2 数值模拟

利用显式动力分析软件LS-DYNA 建立聚能单孔爆破模型,对不同聚能管锥角进行优化研究。

2.1 模型简化

聚能单孔爆破模型主要用于分析不同锥角下的聚能效应。 为降低计算难度,作出如下假设:

1)将模型简化为二维平面应变模型;

2)假定岩体为连续均匀介质且各向同性;

3)由于初始地应力远小于爆炸作用产生的应力,故计算中忽略重力及构造应力的影响。

2.2 模型的建立

根据工程实际,炮孔半径为2.4 cm,装药半径为1.6 cm。 据文献[13]的研究,在爆破作用下,岩石区域的压碎区半径为装药半径的2 ~7 倍,裂隙区半径为装药半径的8 ~150 倍。 为研究爆破作用下聚能射流侵彻及岩石裂缝的扩展过程,并尽可能减少计算时长,取岩石半径为40 cm,模型单位制采用g-cm-μs。 具体模型示意图见图3。

图3 模型整体示意图(单位:cm)Fig.3 Schematic diagram of the whole model (Unit: cm)

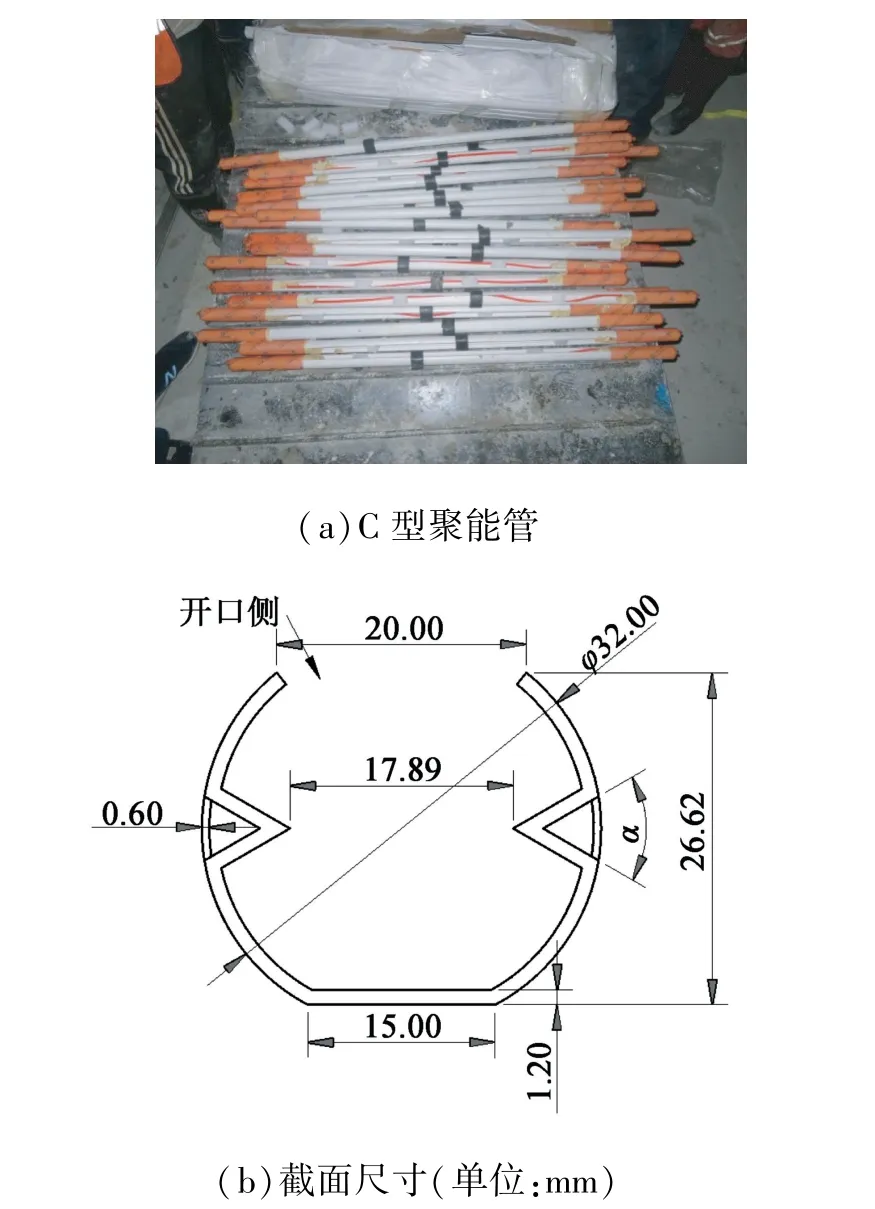

聚能单孔爆破模型包括炸药、空气、PVC 聚能管、岩石4 种材料。 其中,炸药、空气、PVC 聚能管单元采用ALE 算法,彼此之间网格共节点;岩石单元采用Lagrangian 算法。 ALE 单元与Lagran-gian单元之间定义流固耦合。 炮孔区域网格局部放大图如图4 所示。

图4 炮孔区域网格局部放大图Fig.4 Partial enlarged view of the mesh in the blast hole area

2.3 材料参数

炸药材料采用高能炸药爆轰本构模型(Mat_High_Explosive_Burn)。 并利用状态方程Eos_ JWL来描述炸药起爆后体积变形和压力的关系。 模型中,炸药采用2#岩石乳化炸药,炸药材料参数及状态方程参数[14]如表1 所示。

表1 2#岩石乳化炸药材料参数及状态方程参数Tab.1 Material parameters and state equation parameters of 2# rock emulsion explosive

空气材料采用空材料本构模型(Mat_Null),选择线性多项式Eos_Linear_Polynomial 作为状态方程。 空气的材料参数及状态方程参数[15]见表2。

表2 空气的材料参数及状态方程参数Tab.2 Material parameters and state equation parameters of air

PVC 聚能管在爆破中会被压垮,随之产生大变形,并发生破坏。 采用塑性硬化模型(Mat_ Plastic_Kinematic)。 PVC 聚能管参数[16]如表3 所示。 需要进一步说明的是,PVC 管虽然在爆破后的高温条件下很快融化失效,但在爆破后数微秒的时间内,认为PVC管还未失效,具有一定的聚能作用,且存在聚能物质射流效果,只是相对于金属药型罩的射流时间更短一些。

表3 PVC 聚能管材料参数Tab.3 Material parameters of PVC shaped charge tube

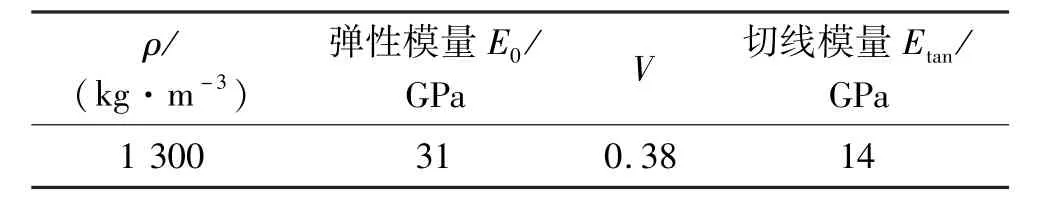

岩石材料选用塑性硬化模型(Mat_ Plastic_ Kinematic),并通过关键字*Add_Erosion 定义材料失效准则。 岩石材料参数采用片岩参数,在现场取样后由试验测得,如表4 所示。

表4 岩石材料参数Tab.4 Material parameters of rock

2.4 方案设计

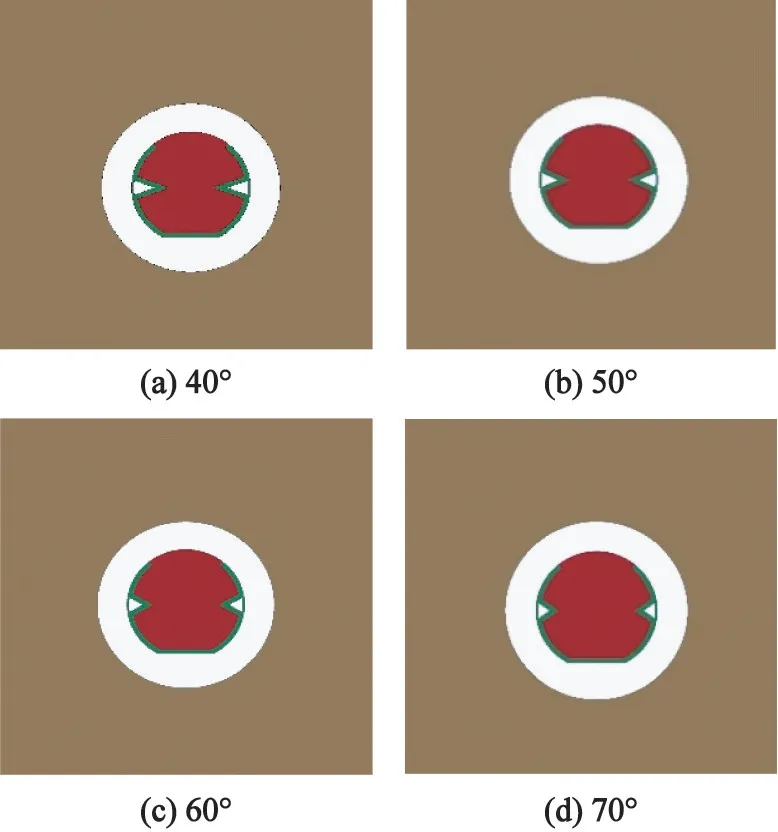

常用的聚能管锥角α 为40° ~70°。 将锥角视为变量,取值分别为40°、50°、60°、70°。 聚能管材料、壁厚、开口及炸药类型等其他因素保持不变,分别建立空气介质下不同锥角时的聚能单孔爆破模型,共计4 个模型。 以聚能射流的侵彻深度与裂缝的扩展特征为指标,对比分析两种耦合介质下不同聚能管锥角时的爆破动力响应特性,对聚能管锥角进行优化分析。 4 种锥角时炮孔区域的局部放大图见图5。

图5 4 种锥角时炮孔区域的局部放大图Fig.5 Partial enlarged view of the blast hole area at four cone angles

3 数值模拟结果与分析

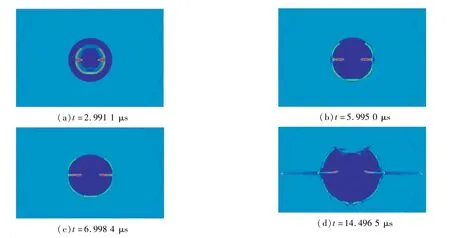

3.1 聚能射流的侵彻过程

各模型的聚能侵彻过程较为类似。 以50°锥角为例,聚能射流的侵彻过程如图6 所示。 2.991 1 μs时,聚能管两翼面开始被压垮,并从锥角处开始闭合;5.995 0 μs 时聚能射流成型,射流头部体积较小,杵体部分体积较大,聚能管在冲击波作用下沿径向向外扩张;6.998 4 μs 时,聚能射流头部开始接触炮孔壁,孔壁在聚能方向上产生细微裂缝;14.496 5 μs 时,杵体运动速度下降,聚能射流产生断裂,射流侵彻作用停止,聚能方向上形成具有一定深度和宽度的切槽,同时炮孔周围也产生了一定范围的压缩粉碎区。

图6 聚能射流的侵彻过程Fig.6 Penetration process of shaped jet

分析4 种模型聚能射流的侵彻过程,分别统计射流开始形成时间、射流形成时长、侵彻开始时间及侵彻终止时间,计算射流侵彻时长。 利用ImageJ 软件测量射流形成时的初始长度(射流长度),结果如表5 所示。

表5 不同锥角时聚能射流的特征参数对比Tab.5 Comparison of characteristic parameters of shaped jet at different cone angles

表5 中,射流侵彻时长=侵彻终止时间-侵彻开始时间。 由表5 可得:当聚能管锥角为40°时,聚能射流头部最早接触炮孔壁;随着聚能管锥角的增大,聚能射流侵彻开始时间延后,射流长度减小。 聚能射流的头部速度与速度梯度均随锥角的增大而减小。 另外,随着锥角的增大,射流侵彻时长呈先增大、再减小的趋势。

3.2 聚能射流的侵彻深度

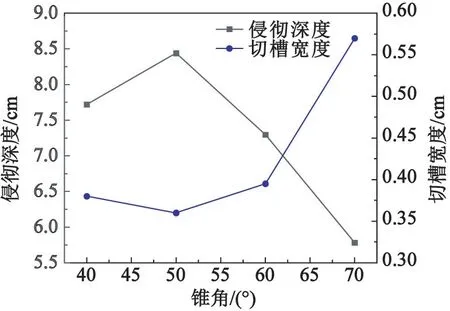

利用ImageJ 软件测量侵彻终止时射流的侵彻深度和切槽宽度。 由于侵彻结束时炮孔壁处单元已被消除,为方便比较,侵彻深度由炮孔中心点开始测量。 根据测量结果,分别求得不同锥角时射流的侵彻深度和切槽宽度的平均值。 侵彻深度和切槽宽度随聚能管锥角的变化曲线,如图7 所示。

图7 侵彻深度和切槽宽度随聚能管锥角的变化曲线Fig.7 Curves of penetration depth and groove width changing with the cone angle of the shaped charge tube

由图7 可知,在其他条件一致的情况下,聚能射流的侵彻深度随锥角的增大呈先增大、再减小的趋势,在锥角为50°时侵彻深度最大。 另一方面,切槽宽度随锥角的增大先减小、后增大,与侵彻深度的变化趋势相反。 这是由于切槽宽度越大,射流的作用面越大;相应地,单位面积上用于扩展切槽深度的能量就越少,导致侵彻深度越小。

结合聚能射流的特征,可得出结论:聚能管锥角越小,射流头部速度与速度梯度越大;当锥角小于50°时,锥角再减小,就会导致射流断裂过快,侵彻时间变短,从而侵彻深度减小。

3.3 裂缝扩展过程分析

各模型中岩石压碎与裂缝扩展的过程较为类似。 以50°锥角为例,炮孔周围岩石压碎与裂缝的扩展过程如图8 所示。

图8 岩石压碎与裂缝的扩展过程Fig.8 Process of rock crushing and crack propagation

14.496 5 μs 时,聚能射流侵彻完成,岩石内部仅在聚能方向上产生细长切槽,其余方向上并无裂缝产生,炮孔周围产生小范围的压碎区。 此时,聚能管开口侧所对的岩石单元等效应力最小,有利于减小对保留围岩的损伤。 31.979 8 μs 时,在冲击波作用下,岩体内部压缩粉碎区完全形成,呈椭圆形,聚能管开口侧所对的岩石区域的压碎区最小,此时压碎区周围也有细小的径向裂缝发育。 81. 4750 μs时,冲击波衰减为应力波,岩体内部的等效应力小于岩石的动态抗压强度,压缩粉碎区不再向外扩张;径向裂缝在应力波作用下继续发育,发育过程中产生许多环向裂缝。 在应力波和爆生气体的作用下,裂缝区将继续向外扩展。

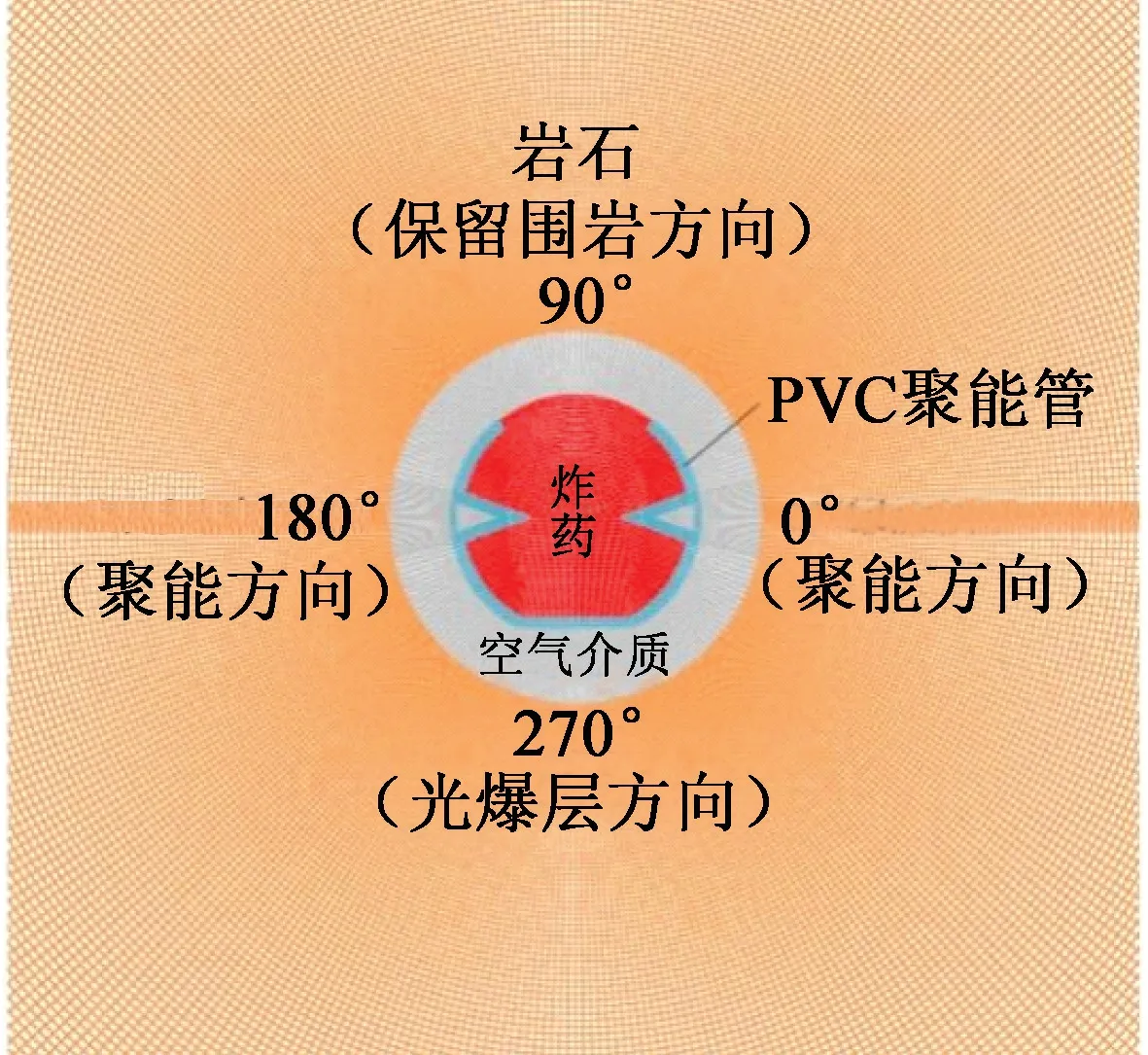

为方便统计,将炮孔周围的岩石按角度分为8个区域,如图9 所示。

图9 岩石区域分区示意图Fig.9 Schematic diagram of rock area zoning

对于压碎区范围,分别测量0°和180°(聚能方向)、90°(保留围岩方向)、270°(爆破层方向)的压碎区半径。 对于裂缝分布特征,分别测量聚能方向上裂缝的长度及每个区域内的最长径向裂缝的长度,并统计每个区域内径向裂缝的条数。 为方便测量,以炮孔中心点为测量起点。

3.4 裂缝的扩展特征

1)压碎区范围。 根据测量结果,比较不同锥角时岩石的压碎区范围。 聚能方向上,取0°和180°方向压碎区半径的平均值;非聚能方向上,分别取90°(保留围岩方向)和270°(爆破层方向)的压碎区半径。 压碎区半径随锥角的变化曲线如图10 所示。

图10 压碎区半径-锥角的变化曲线Fig.10 Crushing zone radius-cone angle change curves

由图10 可知:在其他条件保持不变的情况下,随着锥角的增大,聚能方向与非聚能方向上的压碎区半径先减小、再增大;锥角大于60°后,压碎区半径增长速率趋于平稳。 当锥角为50°时,压碎区范围最小。

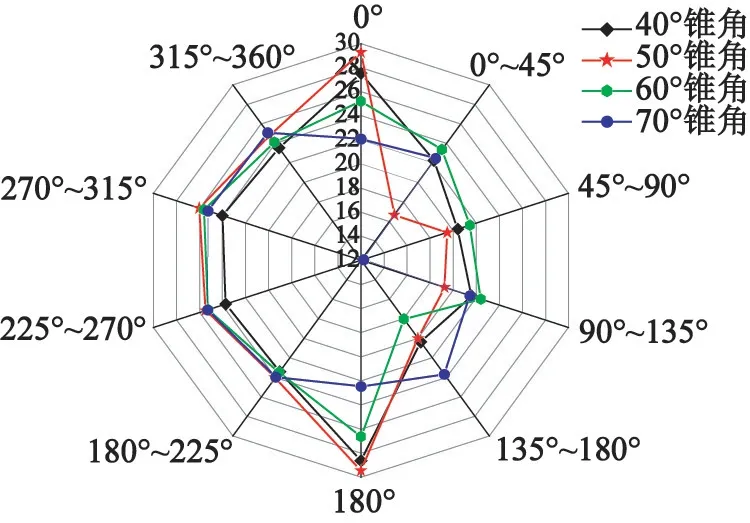

2)径向裂缝特征。 统计不同锥角时每个区域内的径向裂缝数量,统计结果如表6 所示。 作出聚能方向及各个区域径向裂缝长度随锥角变化雷达图,如图11 所示。

表6 不同锥角下岩石内部径向裂缝数量分布统计Tab.6 Statistics of number distribution of radial fractures in rock at different cone angles

图11 径向裂缝长度随锥角变化的雷达图(单位:cm)Fig.11 Radar plot of radial fracture length as a function of cone angle (Unit: cm)

由图11 及表6 可知:其他条件保持一致的基础上,在聚能方向上(即0°和180°方向上),径向裂缝的长度随着锥角的增大呈先增加、再减小的趋势;在锥角为50°时,径向裂缝最长,这与聚能射流侵彻深度的大小相对应。 由此可证明,侵彻深度越大,导向效果越明显,径向裂缝越长。

在保留围岩区域(0° ~180°区域),4 种锥角时,爆破后径向裂缝的条数均为10 条;在裂缝长度方面,整体而言,当锥角为50°时,径向裂缝长度较小。由此可得,聚能管采用50°锥角时,对保留岩体的损伤较小。

在爆破层区域(180°~360°区域),4种锥角时,爆破后径向裂缝的条数分别为13、13、13、12,区别很小。 另一方面,50°、60°、70° 3 种锥角时爆破的径向裂缝长度差别不大,且略大于40°锥角时。 由此可见,4 种锥角对爆破层岩石区域的破碎能力区别不大。 因此,不作为控制指标。

由不同锥角模型的聚能射流侵彻过程与裂缝扩展特征分析结果可知,在其他条件一致的情况下,当聚能管锥角为50°时,聚能射流侵彻时间最长,侵彻深度最大,在冲击波作用下的压碎区范围最小,聚能方向上径向裂缝最长,对保留围岩的损伤也最小。

4 工程应用

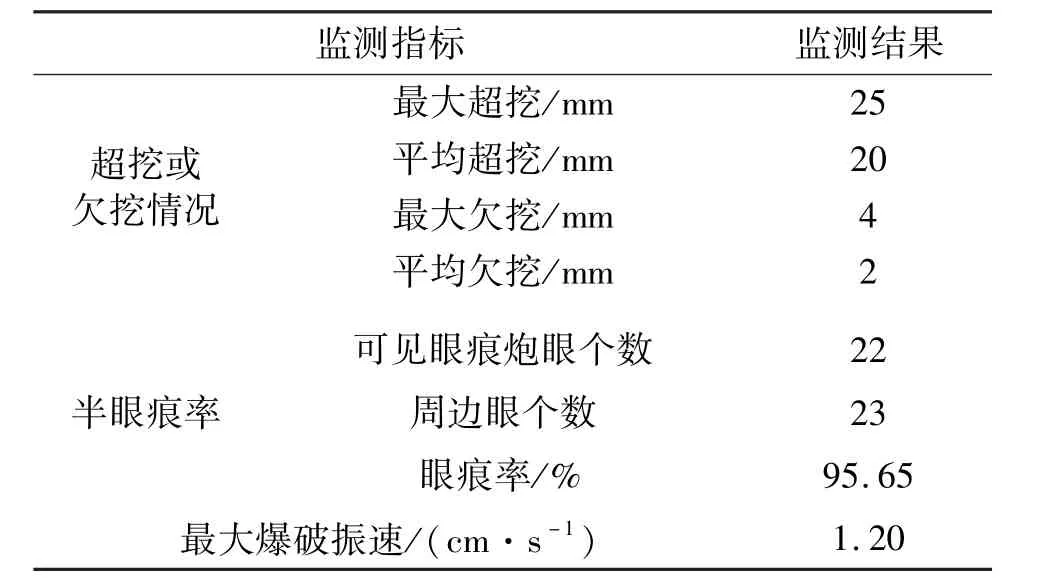

依托某高速公路碾盘隧道矿山法施工项目,开展聚能水压光面爆破现场试验。 工程概况和现场试验方案见文献[11]。 实际施工中采用的C 型聚能管锥角为50°,周边眼装药结构为底部加强药+聚能管装置×3(间隔装药) +水袋+孔口水砂袋,起爆方式为反向起爆。 采用徕卡TS06plus 全站仪、TC-4850 爆破测振仪分别对聚能水压光面爆破后的隧道轮廓面的超挖或欠挖情况、半眼痕率、爆破振速等参数进行监测分析,评价爆破效果,结果见表7。爆破后,隧道的轮廓面如图12 所示。

表7 聚能水压光面爆破监测结果统计Tab.7 Statistics of monitoring results of shaped charge water pressure smooth blasting

图12 聚能水压光面爆破后隧道轮廓Fig.12 Tunnel profile after shaped charge water pressure smooth blasting

结合监测结果和隧道断面图,不难看出:平均超挖、欠挖分别为20 mm 和2 mm,开挖断面轮廓线基本贴合设计值;半眼痕率可达95.65%,最大爆破振速为1.20 cm/s。 采用聚能水压光爆技术可有效减少超挖或欠挖,提高眼痕率,控制爆破振动,既减少对围岩的扰动,又有效提高施工质量,爆破效果十分显著。

5 结论

1)建立了聚能单孔爆破模型,以聚能射流的侵彻特征和围岩中裂缝的扩展特征为指标,采用控制变量法,对4 种锥角的C 型聚能管的爆破效果进行了对比分析,优化了C 型聚能管的锥角。

2)在其他参数一致的情况下,随着聚能管锥角的减小,射流头部速度与速度梯度增大,侵彻时长和侵彻深度则先增大、后减小。 当锥角小于50°时,锥角再减小,就会导致射流断裂过快,侵彻时长变短,从而减小侵彻深度。

3)在其他参数一致的情况下,随着聚能管锥角的增大,压碎区半径先减小、后增大,聚能方向上径向裂缝的长度先增大、后减小。 当锥角为50°时,聚能射流侵彻深度最大,压碎区范围最小,聚能方向上径向裂缝最长,对保留围岩的损伤最小。 故C 型聚能管的最佳锥角为50°。