环己酮肟气相贝克曼重排S-1分子筛催化剂研究

2023-10-12赵俊琦张晓昕慕旭宏宗保宁

赵俊琦,张晓昕,慕旭宏,宗保宁

(中石化石油化工科学研究院有限公司 石油化工分子转化与反应工程全国重点实验室,北京 100083)

ε-己内酰胺(以下简称己内酰胺)是一种重要的有机化工原料,主要用于生产尼龙6合成纤维和工程塑料,广泛应用于纺织、电子、汽车、轨道交通、航天航空等领域。近年来,随着下游产业的迅猛发展,国内对己内酰胺的需求量明显增长[1]。

目前,己内酰胺的工业生产方法主要有苯酚加氢法、环己烷氧化法、环己烷光亚硝化法、甲苯氧化法。其中,大多数生产工艺都要经环己酮肟贝克曼重排反应获得己内酰胺。由环己酮肟制备己内酰胺主要有两种工艺:液相贝克曼重排和气相贝克曼重排。

液相贝克曼重排工艺是环己酮肟在发烟硫酸的催化作用下发生贝克曼重排反应,再进一步与氨中和得到己内酰胺和硫酸铵。该工艺技术成熟,产品质量稳定,是目前世界上应用最广泛的贝克曼重排工艺。但该过程也存在明显不足,因其消耗价值较高的氨和发烟硫酸,而产生大量低价值的硫酸铵。据测算,生产1 t己内酰胺至少副产1.8 t硫酸铵,且易造成设备腐蚀和环境污染[1]。

气相贝克曼重排工艺是将环己酮肟汽化后,以气体形式在固体酸催化剂的催化活性中心上发生贝克曼重排反应。该方法不副产硫酸铵,同时解决了传统方法中的设备腐蚀和环境污染等问题,是一种环境友好的新工艺,发展前景广阔。

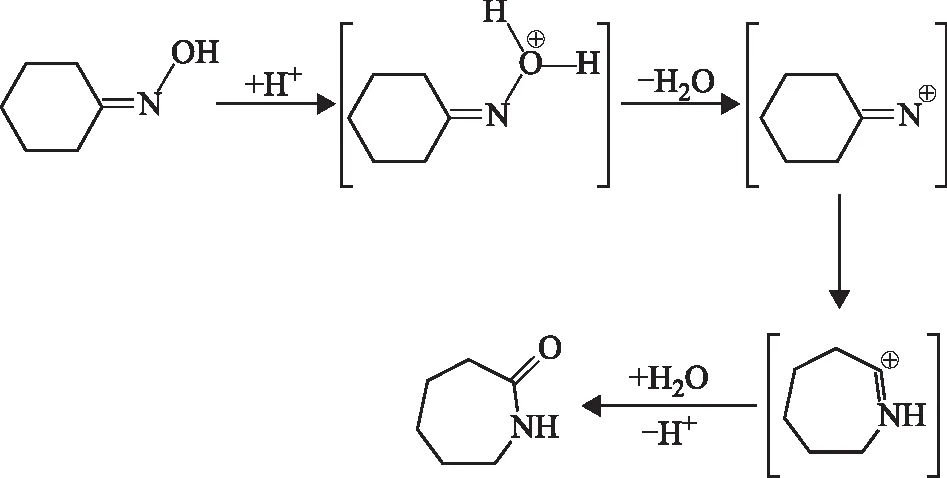

图1为环己酮肟贝克曼重排反应机理。由图1可知,该反应是典型的亲核重排,环己酮肟首先被质子化,再脱水形成氮烯,随后邻位烃基发生重排,生成碳正离子,然后水合并脱去质子生成己内酰胺[2]。

图1 环己酮肟贝克曼重排反应机理[2]

催化剂性能对于环己酮肟重排转化率和己内酰胺选择性至关重要。若催化剂活性过低,重排过程将生成大量副产物,不仅给后续产品精制造成较大负担,而且副产物易结焦,会影响催化剂寿命。早期研究多围绕单组分氧化物(如SiO2,Al2O3,B2O3等)或多组分氧化物(如将B2O3负载于Al2O3或SiO2上),但前者活性、选择性均较低,后者催化剂寿命过短[3-5]。自20世纪60年代起,研究者们开始尝试将各类分子筛催化剂应用于环己酮肟气相贝克曼重排反应,主要有MFI,Y,β分子筛等,其中MFI结构S-1分子筛的催化性能和再生性能最优[6-8]。

硅羟基是S-1分子筛催化环己酮肟气相贝克曼重排反应的主要活性基团[3-4,9-10]。图2为S-1分子筛存在的4种硅羟基类型。对MFI型分子筛而言,具有氢键作用的巢式硅羟基被认为是最适宜于环己酮肟气相贝克曼重排反应的活性中心,而末端硅羟基被认为是副反应的活性中心。研究发现,在气相贝克曼重排反应中加入甲醇溶剂时,甲醇与末端硅羟基反应可生成硅甲氧基,其可抑制副反应发生,大幅度提高己内酰胺选择性[10]。

S-1分子筛择形性对贝克曼重排反应的影响显著[5,11-14]。环己酮肟重排生成己内酰胺的反应是分子体积变大的反应,对于S-1分子筛而言,环己酮肟的分子直径略大于其孔径,而己内酰胺的分子直径明显大于其孔径,这意味着催化活性中心不在S-1分子筛孔道内部。此外,Ichihashi等[15]分别用分子体积比环己酮肟更大的环辛酮肟和分子体积比环己酮肟更小的环戊酮肟为原料,在S-1分子筛作用下进行贝克曼重排反应,结果发现:环辛酮肟没有发生贝克曼重排反应,而环戊酮肟重排产物的选择性提高,这意味着催化活性中心不在S-1分子筛外表面。因此,S-1分子筛的催化活性中心应位于三维孔道口。以不同位置甲基取代环己酮肟为原料进行贝克曼重排反应,发现甲基取代位置越靠近N—OH基团,贝克曼重排反应的选择性越低。这是因为甲基越靠近N—OH基团,空间位阻越大,原料分子越难接近位于分子筛孔口的活性位点。

本研究首先采用水热法制备S-1分子筛,并引入助剂Fe制备含Fe的S-1分子筛;然后经过含氮化合物缓冲溶液处理,获得S-1催化剂和含助剂Fe的S-1催化剂;采用X射线衍射(XRD)、N2吸附-脱附、傅里叶变换红外光谱(FT-IR)、等离子体电感耦合原子发射光谱(ICP-AES)、扫描电子显微镜(SEM)对S-1分子筛和催化剂进行表征;进而考察其催化环己酮肟气相贝克曼重排制己内酰胺反应的性能,以为高性能己内酰胺合成催化剂的设计提供指导。

1 实 验

1.1 试剂和原料

正硅酸乙酯、四丙基氢氧化铵、九水合硝酸铁[Fe(NO3)3·9H2O]、氨水、硝酸铵,均为分析纯,购自北京伊诺凯科技有限公司;去离子水,自制。

1.2 S-1分子筛与S-1催化剂的制备

以正硅酸乙酯为硅源、四丙基氢氧化铵为模板剂、去离子水为溶剂,按n(SiO2)∶n(TPAOH)∶n(H2O)=1∶(0.2~0.4)∶(20~40)加入反应釜,室温下快速搅拌7 h,进行充分水解。将上述充分水解混合物移入带聚四氟乙烯衬里的不锈钢反应釜中,于100 ℃下晶化3 d,过滤,洗涤,120 ℃干燥24 h,550 ℃焙烧6 h,得到的白色粉末即为S-1分子筛。

在原料配比和其他反应条件相同的情况下,在上述水解过程中加入一定量的Fe(NO3)3·9H2O,经结晶、过滤、洗涤、干燥、焙烧后,得到含助剂Fe的S-1分子筛。

将10 g S-1分子筛加入至100 g含氮化合物缓冲溶液中,在80 ℃下搅拌1 h,过滤,洗涤,120 ℃干燥24 h,得到的白色粉末即为S-1催化剂。

1.3 S-1分子筛与S-1催化剂的表征

在日本理学株式会社生产的D/MAX-IIIA型衍射仪上进行XRD测试,Cu靶,Kα辐射,管电压为35 kV,管电流为35 mA,扫描范围为5°~35°。根据XRD分析结果计算分子筛相对结晶度,计算方法:将样品XRD谱图中2θ为23.1°,23.3°,23.8°,24.0°,24.5°处衍射峰的峰面积进行加和,得到该样品衍射峰的峰面积总和,记为SXRD;选取同组样品中SXRD最大的样品,设定其相对结晶度为100%,并将其SXRD记为SXRD,max;其余样品的SXRD与SXRD,max的比值记为这些样品的相对结晶度。

N2吸附-脱附等温线在美国康塔仪器公司生产的Quantachrome AS-3静态氮吸附仪上测定,根据脱附曲线绘制孔径分布曲线。总比表面积通过BET方法计算得到,外比表面积通过t-曲线方法得到,内比表面积为总比表面积与外比表面积的差值;总孔体积根据相对压力约为0.99时吸附液氮总量计算得到,微孔孔体积通过t-曲线方法得到,堆积孔孔体积为总孔体积与微孔孔体积的差值。

使用美国尼高力公司生产的Thermo Nicolet 380型红外光谱仪对样品进行FT-IR分析。波数3 740 cm-1附近吸收峰归属于末端硅羟基,其拟合峰面积记为ST;波数3 500 cm-1附近吸收峰归属于巢式硅羟基,其拟合峰面积记为SN;样品吸收峰的总峰面积为ST+SN,记为SFT-IR;各样品SN与SFT-IR的比值记为其含巢式硅羟基的比例。另外,选取同组样品中SFT-IR最大的样品,设定其相对硅羟基总量为100%,并将其SFT-IR记为SFT-IR,max;其余样品的SFT-IR与SFT-IR,max的比值记为这些样品的相对硅羟基总量。

在美国贝尔德公司生产的Baird PS-4型光谱仪上测定样品ICP-AES谱,以获得其金属元素的种类和含量。

使用美国FEI公司生产的Quanta 200F 型扫描电子显微镜观察样品的表面形貌。

1.4 S-1分子筛与S-1催化剂的性能评价

S-1分子筛和S-1催化剂的评价使用微型固定床反应器。将0.375 g(20~40目)分子筛或催化剂填装至内径为6 mm的反应管中,于380 ℃下通入N2,流量为45 mL/min,持续1.5 h。保持温度、N2流量不变,注入环己酮肟-甲醇溶液(环己酮肟的质量分数为35%),环己酮肟的质量空速为15 h-1。反应1 h后开始收集产物,共收集冷却后得到的液体产物1 mL,用美国安捷伦公司生产的6890型气相色谱仪进行定量分析,副产物的定性分析在美国安捷伦公司生产的6890-5973N型色谱-质谱联用仪上进行。

2 结果与讨论

2.1 S-1分子筛的表征

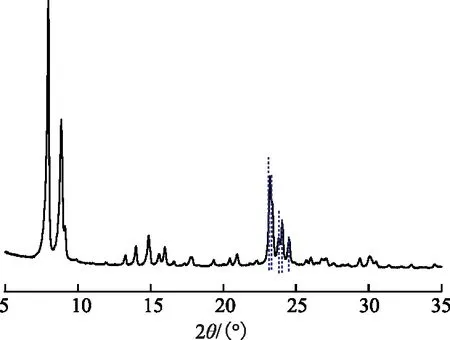

按n(SiO2)∶n(TPAOH)∶n(H2O)=1∶0.2∶20的比例合成S-1分子筛。图3为合成S-1分子筛的XRD图谱。由图3可看出,在2θ为23.1°,23.3°,23.8°,24.0°,24.5°处出现衍射峰,表明该分子筛具有典型MFI结构,且在2θ为24.5°处呈现单峰,表明该分子筛为正交晶系[16]。

图3 S-1分子筛(未添加助剂)的XRD图谱

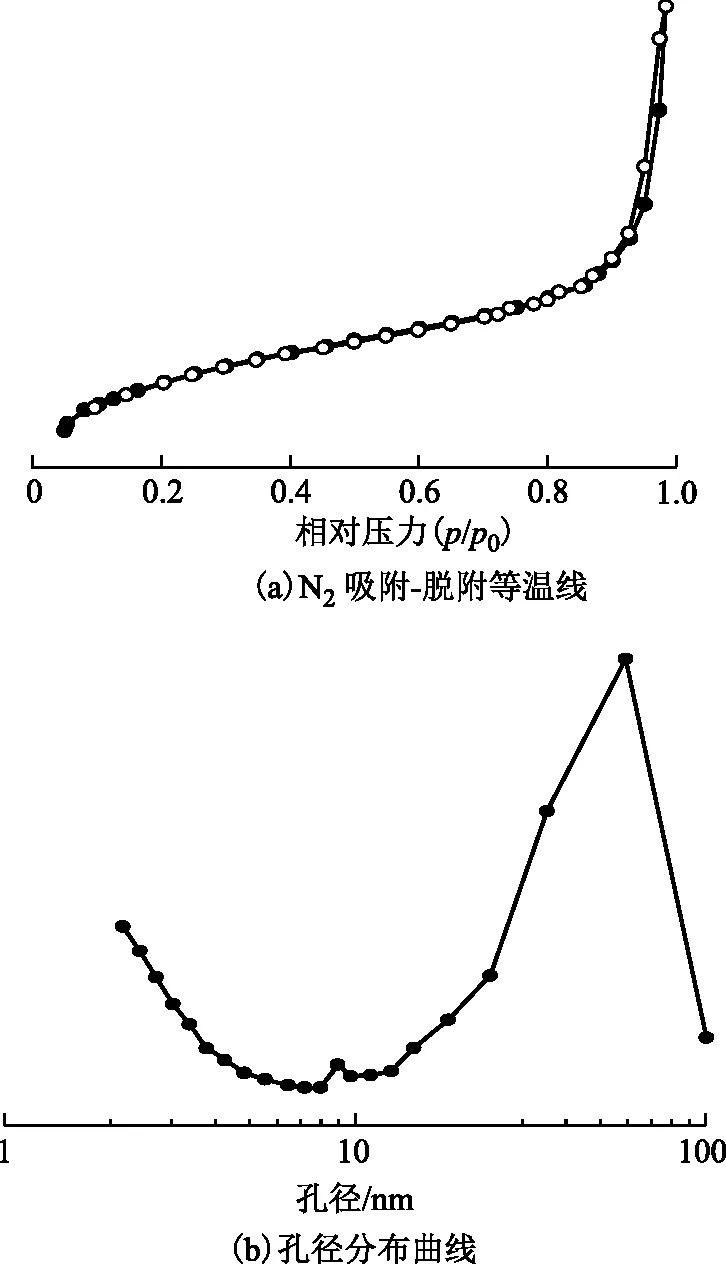

图4为S-1分子筛的N2吸附-脱附等温线及孔径分布曲线。由图4可知:该N2吸附-脱附等温线为Ⅳ型,且在相对压力较高的区域(p/p0为0.9~1.0)存在H1型迟滞环[17],说明S-1分子筛中存在介孔或大孔;孔径分布曲线显示S-1分子筛大孔的最可几孔径为59.8 nm。

图4 S-1分子筛的N2吸附-脱附等温线和孔径分布曲线

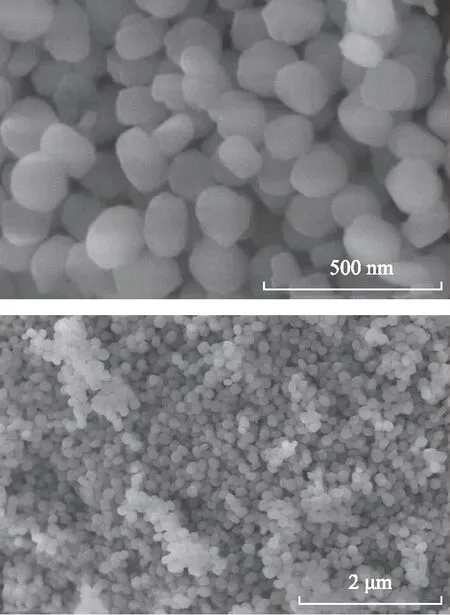

图5为S-1分子筛的SEM照片。从图5可以看出,S-1分子筛为不规则形状颗粒,且存在团聚现象,这些团聚体之间的互相堆积可能是分子筛介孔或大孔形成的原因[18]。

图5 S-1分子筛的SEM照片

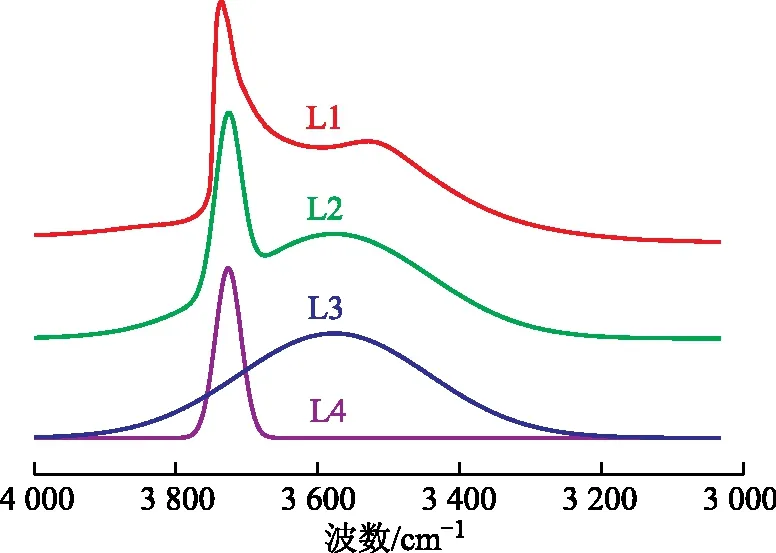

图6为S-1分子筛的FT-IR光谱及其分峰拟合结果。从分子筛的FT-IR谱线(图6中L1)可以清楚地看到,在波数3 736 cm-1和3 529 cm-1处有两个吸收峰,二者分别归属于末端硅羟基和巢式硅羟基,分别为环己酮肟气相贝克曼重排副反应活性中心和主反应的活性中心[10]。使用Origin软件对叠合的吸收峰进行高斯函数拟合,获得独立的巢式硅羟基和末端硅羟基吸收峰曲线,如图6中L3和L4所示,计算得到SN和ST的数值分别为23.16和105.66。L3和L4加和得到L2,其拟合优度R2为0.95。

图6 S-1分子筛(未添加助剂)的FT-IR光谱及分峰拟合结果

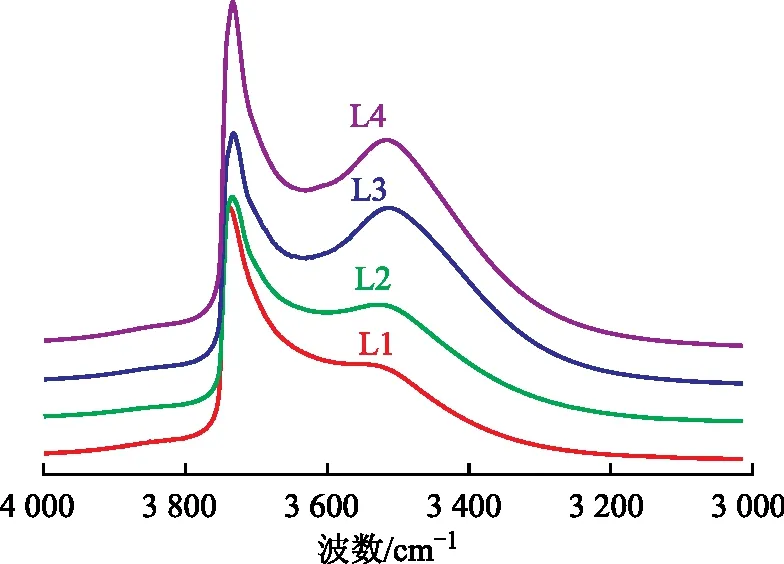

图7 不同Fe含量Fe/S-1分子筛的FT-IR光谱Fe质量分数/(μg·g-1):L1—28; L2—131; L3—254; L4—492

此外,S-1分子筛的ICP-AES测试结果表明,分子筛中主要存在7种金属元素:Na,K,Mg,Ca,Al,Zn,Fe。其中,Na,Fe,Ca,Al的含量较高,其质量分数分别为36,28,24,14 μg/g;K,Mg,Zn质量分数均低于5 μg/g。该样品Si/Al原子比的计算结果约为32 143,表明该分子筛为高硅分子筛。

2.2 助剂Fe添加量的影响

一般来说,为了获得催化性能较好的S-1催化剂,首先要制备得到催化性能较好的S-1分子筛。为了提高分子筛的催化性能,需要提高主反应活性中心巢式硅羟基的数量。研究表明[19],在分子筛制备过程中添加助剂Fe可以达到这一效果。为此,按n(SiO2)∶n(TPAOH)∶n(H2O)=1∶0.2∶20的比例合成S-1分子筛,在制备S-1分子筛过程中,添加不同量的Fe(NO3)3·9H2O,得到Fe质量分数分别为28,131,254,492 μg/g的一系列Fe/S-1分子筛,并对其进行FT-IR表征,结果如图7所示。由图7可知,随着Fe含量增加,波数3 500 cm-1处吸收峰的峰面积明显增大,显示出样品中巢式硅羟基的数量有所增多,表明引入助剂Fe能够调控样品中巢式硅羟基的数量。

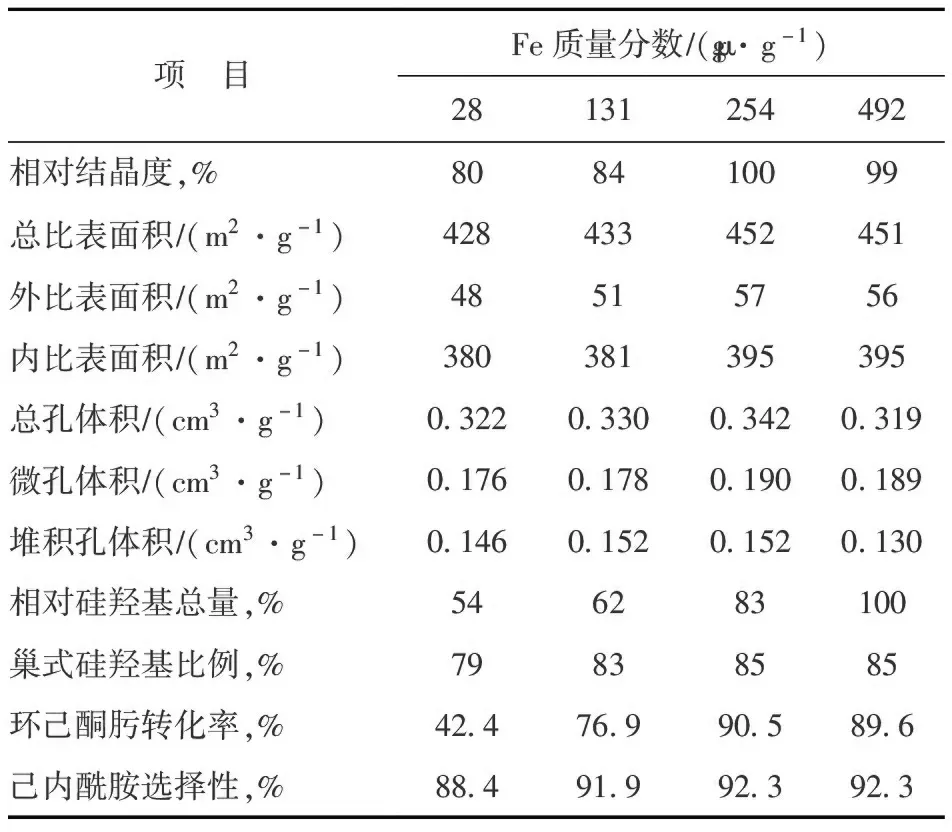

考察助剂Fe含量对Fe/S-1分子筛物化性质及催化性能的影响,结果如表1所示。由表1可知,Fe的引入对Fe/S-1分子筛的多项物化性质产生影响,且随着Fe质量分数从28 μg/g增大至492 μg/g,Fe/S-1分子筛的相对结晶度、比表面积(总比表面积、外比表面积、内比表面积)、微孔体积均逐渐增大直至平衡,但堆积孔体积、总孔体积则先增大后减小。

表1 Fe含量对Fe/S-1分子筛物化性质及催化性能的影响

在环己酮肟气相贝克曼重排反应中,环己酮肟的转化率与分子筛中硅羟基总量有关,而产物己内酰胺的选择性主要由巢式硅羟基比例所决定[10]。结合表1可知:当Fe质量分数为28 μg/g时,分子筛中巢式硅羟基的比例为79%,己内酰胺选择性较低,为88.4%;随着Fe含量增大,巢式硅羟基比例逐渐增大并稳定在85%左右,相应己内酰胺选择性也逐渐增大,且稳定在92.3%左右。

硅羟基的催化作用与其在分子筛中的位置密切相关,只有位于微孔孔口处且可以被环己酮肟接触到的硅羟基才能发挥催化作用[15]。因此,分子筛中活性催化位点的数量不仅取决于硅羟基总量,还与硅羟基可利用率紧密相关。堆积孔体积是影响硅羟基可利用率的重要因素,堆积孔体积越大,环己酮肟在其中的传质速率越大,扩散到微孔孔口与硅羟基发生接触的几率也越大。如表1所示:在未引入助剂Fe时,分子筛的相对硅羟基总量仅为54%,堆积孔体积仅为0.146 cm3/g,因而硅羟基可利用率较低,导致环己酮肟转化率最低,仅为42.4%;随着分子筛中引入的Fe质量分数增至254 μg/g,分子筛相对硅羟基总量增长至83%,同时硅羟基可利用率也明显增高(堆积孔体积增至0.152 cm3/g),两方面的有利影响促使环己酮肟转化率逐渐提高至90.5%;继续增加分子筛Fe含量,虽然相对硅羟基总量不断增加,但硅羟基可利用率却有所降低(堆积孔体积明显减小,仅为0.130 cm3/g),二者综合影响导致环己酮肟转化率降低至89.6%。

综上所述,助剂Fe的引入可以调控分子筛中巢式硅羟基的数量,但分子筛Fe含量并非越高越好;当Fe质量分数为254 μg/g时,分子筛中相对硅羟基总量、巢式硅羟基比例和硅羟基可利用率均较优,其催化环己酮肟气相贝克曼重排反应的转化率和己内酰胺选择性均较高。

2.3 含氮化合物缓冲溶液后处理的影响

巢式硅羟基产生于分子筛结构缺陷处,将一个Si原子从分子筛的骨架中移除,即得到一处巢式硅羟基位点[2]。因此,将部分Si原子从分子筛骨架中脱除,可以产生更多的Si原子缺陷位,从而形成更多巢式硅羟基位点[10]。采用含氮碱性缓冲溶液处理分子筛有利于从分子筛骨架中脱除部分Si原子,对处理分子筛前后的缓冲液上层清液进行元素分析,结果发现处理分子筛后缓冲溶液的Si质量分数增加约300 μg/g。陶伟川等[20]研究了不同后处理方法对S-1分子筛催化环己酮肟贝克曼重排反应的影响,结果表明,在碱性条件下用NH4NO3对S-1分子筛进行后处理,对提高其催化性能最为有利,推测原因在于:在后处理过程中,NH3和H2O与分子筛上的Si—O—Si键发生作用,使之断裂脱Si产生Si—O—H;同时,在水热处理的条件下,硅羟基可以缩合形成Si—O—Si键,正是这两个相反过程的平衡,对S-1上的硅羟基种类产生了调变作用,产生更多巢式硅羟基。

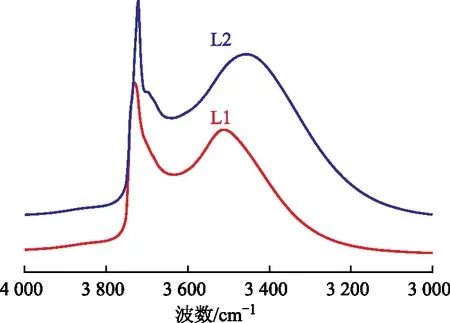

按n(SiO2)∶n(TPAOH)∶n(H2O)=1∶0.4∶40的投料比例合成Fe/S-1分子筛,其Fe质量分数为495 μg/g。该分子筛经过含氮化合物缓冲液后处理得到S-1催化剂。图8为含氮化合物缓冲液后处理前后分子筛样品的FT-IR光谱。由图8可知:经过含氮化合物缓冲液后处理,波数3 500 cm-1附近吸收峰的峰面积明显增大,表明用含氮化合物缓冲液后处理可以增加巢式硅羟基的数量;同时,波数3 740 cm-1附近吸收峰的峰面积比处理前也有所增大,表明用含氮化合物缓冲液后处理也可增加末端硅羟基的数量。

图8 含氮化合物缓冲液后处理前后分子筛的FT-IR光谱

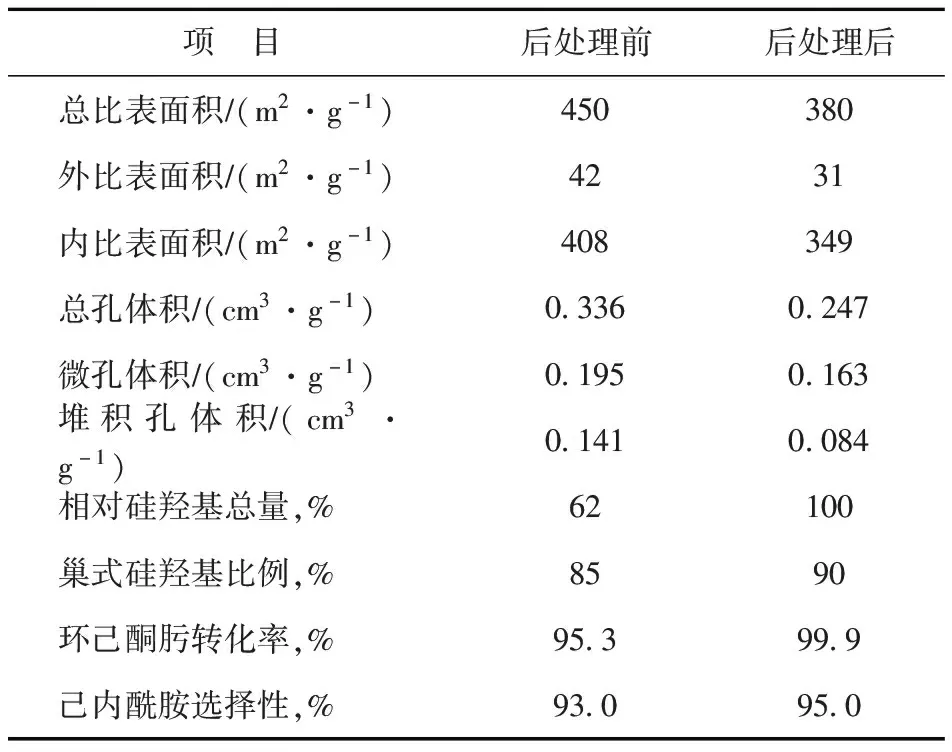

用含氮化合物缓冲液后处理对样品物化性质及催化性能的影响如表2所示。由表2可知:经过含氮化合物缓冲液后处理,分子筛样品的相对硅羟基总量明显增大;巢式硅羟基的比例由85%增大至90%,且其增加幅度大于末端硅羟基,使己内酰胺选择性由93.0%增大至95.0%。

表2 含氮化合物缓冲液后处理对分子筛物化性质及催化性能的影响

经过含氮化合物缓冲液后处理,分子筛样品的内、外比表面积和微孔孔体积、堆积孔体积均有所降低,但是由于分子筛相对硅羟基总量增长较多,弥补了堆积孔体积下降造成的不利影响,其催化环己酮肟的重排转化率仍比后处理前明显增大,由95.3%增至99.9%。

综上所述,使用含氮化合物缓冲液后处理合成分子筛,可以增大相对硅羟基总量和巢式硅羟基比例,获得的S-1催化剂的催化性能较分子筛进一步提升,环己酮肟转化率和己内酰胺选择性分别达到99.9%和95.0%。

3 结 论

(1)采用水热法成功合成出S-1分子筛,分析表征结果显示:合成的分子筛为MFI型高硅铝比分子筛,具有正交晶系和MFI型分子筛特有的微孔孔道结构,分子筛颗粒呈现不规则形状,颗粒间部分团聚形成较大堆积孔,分子筛表面存在末端硅羟基和巢式硅羟基。

(2)在制备过程中加入适量的助剂Fe,可以提高分子筛中相对硅羟基总量、硅羟基可利用率以及巢式硅羟基比例,从而提高其催化环己酮肟气相贝克曼重排转化率和己内酰胺选择性。

(3)使用含氮化合物缓冲溶液对合成分子筛进行后处理,可以提高分子筛的相对硅羟基总量和巢式硅羟基比例,进一步提升其催化性能,环己酮肟转化率和己内酰胺选择性分别提高到99.9%和95.0%。