海洋平台非长直走向管线的屈曲分析

2023-08-22迟省利

迟省利

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

海洋平台工艺管线系统是海洋平台的重要组成部分,对石油和天然气的开发、加工、存储及运输发挥着重要的作用[1]。配管专业的设计工作贯穿于海洋平台设计工作的全过程,是平台上部模块及其设备撬块设计的主要内容之一。与一般的工厂配管专业设计相比,海洋平台的工艺管线布置设计具有空间紧凑,对安全性,可靠性要求极高的特点,因此其设计难度极大,需综合考虑各方面特殊性因素。管线的合理布置与管支架的有效设计对保障平台全系统的有效运行有着非常重要的影响[2]。

1 管线布置的基本原则

在海洋平台的设计工作中,管线的走向和布置原则需结合生产需求,综合考虑管线系统的安全性、可操作性、可维修性和经济性等多方面因素[3]。

(1)在安全性方面,结合安全生产是第一要务的工作实际,在管线布置设计的过程中将管线在安装过程中和投产后的安全性放在首位。需考虑管线在安装阶段的便捷性,不为管线在安装阶段留下施工安全隐患[4]。在投产阶段,对于高压高热管线,应确保操作人员与管线保持一定的安全距离,并考虑设计添加绝缘绝热材料和设置安全隔离空间。如集中放置的二氧化碳干粉罐和发射撬控制阀及连接的管线应设置单独的二氧化碳间。

(2)在可操作性方面,管线的布置要保证撬块、设备管线可接近,保证位于设备和管线系统内的阀门开关的可操作性。保证设备在操作人员容易接触的范围内,操作人员有足够的行走空间和操作空间来使用设备。管线系统内的各类操作附件应处于易操作的环境中[5]。同时管线布置设计应考虑在危害事故发生时的极端状态下,不出现难以操作和控制的情况。

(3)在可维修性方面,管线及其附件在生产过程中不可避免的产生损坏、老化等质量问题[6]。管线的布置应保留足够的维修空间,保留可及时关断的设备和可替代的选项。当质量问题发生时,能够高效、快速地维修或更换有问题的管线及附件。

(4)在经济性方面,在保证管线系统安全有效运行的基础上,对材料预算及施工成本尽可能地节约和控制[7]。位于管线系统起始端和终端间的管线应合理利用周围结构,生根于适当的结构梁或平台甲板,在适当的位置进行管线穿舱和分支等设计,避免不必要的弯曲和迂回走向。同时设计合理的管支架跨度,选用合适的管支架类型,避免采用结构过于复杂、预制及安装难度过大的管支架。

2 非长直走向管线的布置

在海洋平台上,管线的非长直走向结构有其存在的合理性和必要性,其结构的产生有空间限制、工艺要求等多方面因素[8]。

(1)根据工艺要求和功能不同,平台上的油、气、水生产处理和储存设备位于不同的模块或者房间内,需要通过弯曲迂回的管线将介质送达指定的位置。如生产工艺流程模块内的工艺管线需经过穿舱或穿平台甲板后连接存储模块上的设备[9];废水管线系统穿越各层甲板将生活楼上各个房间内的生活废水排放到适当的位置。

(2)平台空间有限而管线系统众多,诸多管线在平台甲板和设备间穿行布置时,由于甲板的高度差和各机械设备位置的不同必然导致管线的走向为非长直弯曲结构。

(3)为避免水击现象导致的声响和震动,在水平长直管的一定位置设置水平回形弯结构,用来减少水击危害[10]。对于容易发生水击现象的管道系统,需要布置向上的回形弯,并在高点设置排空阀排空多余气体,或者布置向下的回形弯,并在低点设置泄放阀泄放多余的液体[11]。

(4)穿行于平台上的管线,管线弯曲迂回的结构与结构梁和甲板的位置息息相关。为保障管线有稳定的支撑点,需将支架设计生根于能够有效支撑管线的结构梁或甲板上。因此生根结构的位置变化也是管线结构弯曲迂回的主要原因之一。

(5)海洋平台是一个多专业共同设计和建造的综合性工程。除了管线,还有结构、机械、电气,舾装保温等诸多专业[12-14]。管线的弯曲走向避免了与其他专业的设备和设施发生碰撞,同时为其他专业的建造和操作留出了空间。海洋平台非长直走向管线的布置设计建模展示如图1所示。

图1 海洋平台非长直走向管线的布置

3 非长直走向管线结构的简化模型

非长直走向管线在海洋平台上的结构有多种多样的形式,将常见的在管支架跨度内的水平转向结构、分支结构、回型弯结构和竖直转向结构简化为4类简化结构模型如图2所示。

图2 四类常见的非长直走向管线结构

(1)水平转向结构。为常见的管线在水平方向90°转向结构,设置管支架分布在直角弯等距的两侧。

(2)分支管结构。在水平主管上生出竖直向上的分支管结构,常见于主管线上生出的放空阀和其他分支管结构。

(3)回形弯结构。为水平管线的回形弯结构,常见于为降低水击作用效果而布置的回形弯管线。起支撑作用的管支架分布在回型弯转角处,位置相对对称。

(4)竖直转向结构。为单一支架支撑的水平走向管线向下转为竖直方向,管线下部末端为排空结构,常见于开排系统管线的末端。

4 非长直走向管线的挠度分析

4.1 设置管线材料属性

在国内承揽的某海洋平台项目中,管线材料的制造标准采用美标ASME 36.10。对管内输送介质为气体的上述4类非长直走向管线结构在受自身和介质重力作用下的剪力和弯矩展开分析。为方便分析比较,设置4类空间走向管线材料的截面及材质选用一致。材料截面均采用公称直径为10 in,壁厚等级为STD的钢管,详见文献[15],如表1所示。

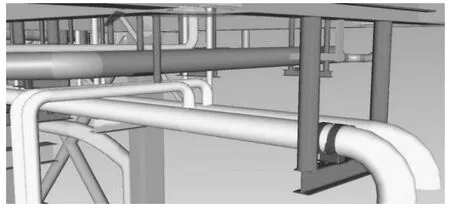

表1 管线材料的截面参数

为保证结构分析的普遍性,设置管线的材质类型为常见的普通碳钢,选用国标Q235B材质,应用到上述尺寸管线上,该材质的力学性能如表2所示,参看文献[16]。

表2 管线材质的力学性能

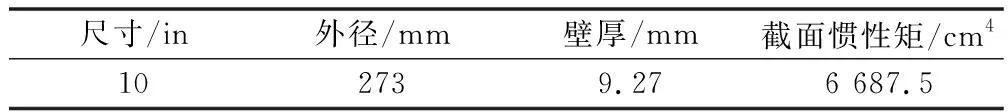

4.2 建立静定梁数学模型

对上述4类常见非长直走向管线结构建立在支架跨度内的静定梁模型。为方便分析比较,设置在支架跨度内的管线长度均为6 m。

(1)对于a类走向结构,由于管线在水平方向上的垂直对称性,将其简化为一端固支,管线中间弯折处为自由端,受均匀重力载荷的悬臂梁模型[17]。由于对称性,该悬臂梁的长度为3 m。

(2)对于b类走向结构,简化为管线受均匀重力载荷,中间位置处受以分支管重力F为竖直向下压力,一端固支,一端滑动铰支的水平简支梁模型[18]。

(3)对于c类走向结构,简化为受竖直向下均匀重力载荷,一端固支,一端滑动铰支的水平简支梁模型。

(4)对于d类走向结构,将水平管部分简化为一端固支,另一端终点处受以竖直管重力G为竖直向下压力的水平悬臂梁模型。

其中,由于设置管线在中点处发生弯折,d类结构与a类结构的水平悬臂梁长度相同,为3 m;b类和c类简支梁的长度为6 m,4类数学模型如图3所示。

图3 四类非长直走向管线的静定梁数学模型

4.3 挠度计算

应用材料力学分析方法对上述各类数学模型的最大挠度计算如下[19]。

(1)对于a类走向悬臂梁数学模型,挠度方程:

(1)

则该悬臂的最大挠度为:

(2)

式(1)中:w为梁随位移x变化的挠度;q为梁上的均匀重力载荷;L为梁的总长度;E为管线材质的弹性模量;I为材料横截面对弯曲中性轴的惯性矩;材质的弹性模量与材料弯曲中性轴惯性矩的乘积EI为材料的抗弯刚度;负号表示形变方向为竖直向下。

将L=3 m和表1、表2中的材料属性值代入上式,得到a类走向悬臂梁的最大挠度约为:

w1max=0.4 mm

由材料力学可知,此时最大挠度位于悬臂梁自由端端点,即该管线结构的水平弯折处。

(2)对于b类走向简支梁数学模型,由于以分支管的重力F作为压力位于简支梁中间位置,故挠度方程为:

(3)

则该简支梁的最大挠度为:

(4)

设置分支管重为0.5 kN,将L=6 m和表1、表2中的材料属性值代入上式,得到b类走向简支梁的最大挠度约为:w2max=0.9 mm。

由于简支梁一端滑动的特点,此时最大挠度应为靠近简支梁的中心点偏向滑动铰支一侧。

(3)对于c类走向简支梁数学模型,挠度方程:

(5)

该简支梁的最大挠度为:

(6)

将L=6 m和表1、表2中的材料属性值代入上式,得到c类管线走向简支梁的最大挠度值:w3max=0.7 mm。

由于简支梁一端滑动的特点,c类走向管线最大挠度也为靠近简支梁的中心点偏向滑动铰支侧。

(4)对于d类走向悬臂梁数学模型,挠度方程为:

(7)

该悬臂梁的最大挠度为:

(8)

设置d类走向管线的弯折处位于管线中点处,即L=3 m,G≈1.8 kN,则d类管线走向简支梁的最大挠度约为:

w4max=1.6 mm

由材料力学可知,此时最大挠度位于悬臂梁自由端端点,即该管线结构水平转竖直方向的弯折转角处。

5 建立有限元分析

5.1 在支架跨度内形变的有限元分析

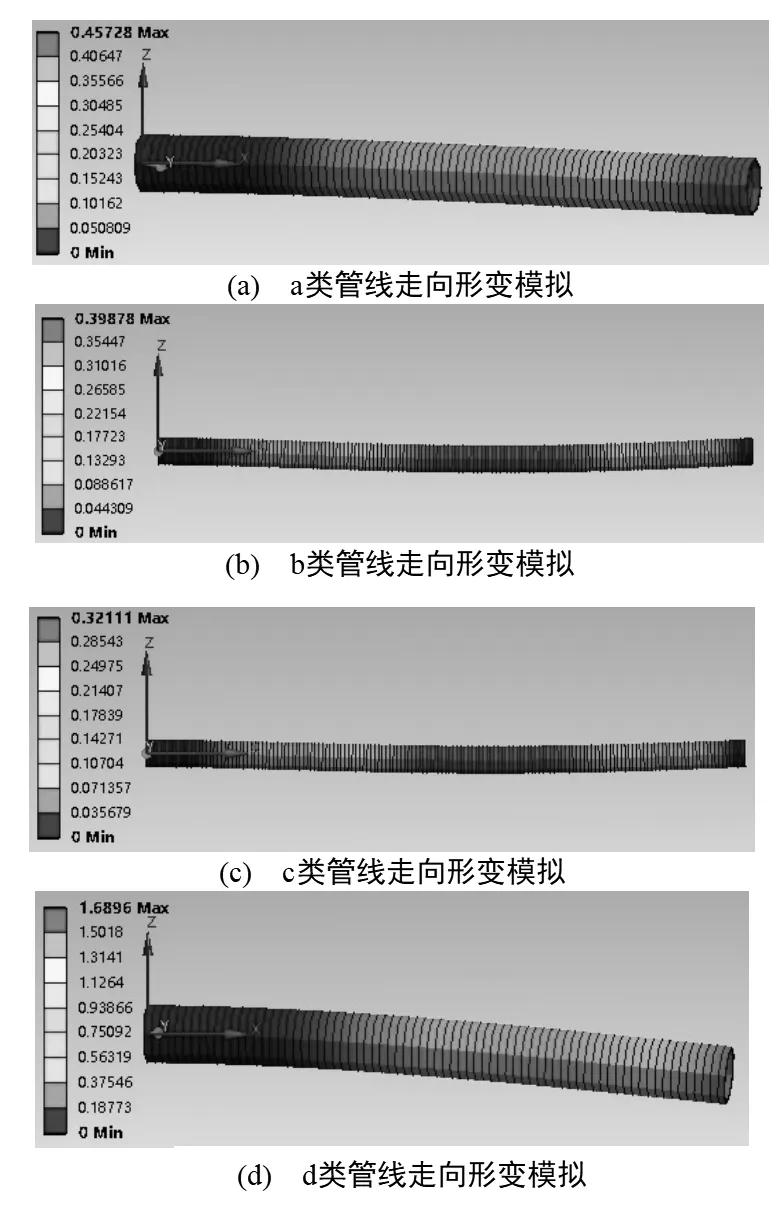

应用ansys workbench中的design modeler软件建立上述4类空间走向管线的水平管结构模型。采用静力学分析模块对各个模型建立约束限制和受力条件,对水平管部分进行有限元分析,得到在各类走向结构在重力方向上的形变数值模拟如下。因形变量较小,为便于观察,均设置形变为200倍显示。管线随蓝、青、绿、黄、红颜色变化形变量逐渐加大,如图4所示。

图4 管线在支架跨度内的形变模拟

5.2 绘制形变对比曲线

对非长直走向管线的挠度计算和分析,就是分析管线随位移变化的形变规律[20]。绘制上述四类空间走线管线在支架跨度内的形变曲线如图5所示。

图5 四类空间走向管线的形变量对比

5.3 绘制剪力对比曲线

剪力图能够衡量结构上剪力随横截面位置变化的函数关系,是梁结构在弯曲状态下的内力图。绘制剪力图是准确确定等截面弯曲梁的形变和危险截面的重要手段,是工程材料力学的重要内容[21-22]。绘制上述四类空间走线管线在支架跨度内的剪力随位移变化的曲线即剪力对比如图6所示。

图6 四类空间走向管线的剪力对比

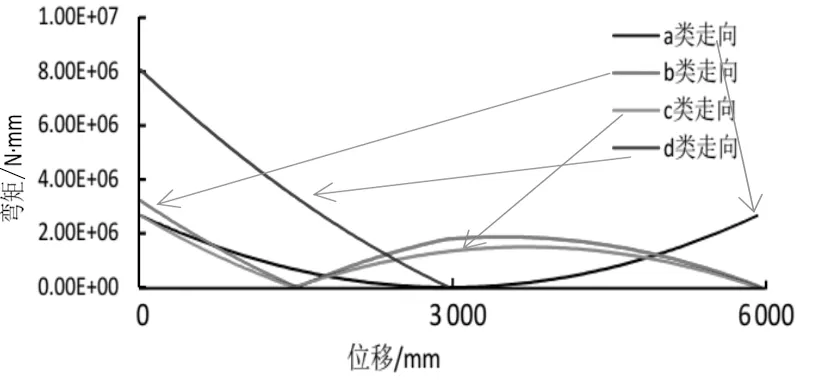

5.4 绘制弯矩对比曲线

弯矩图能够衡量杆件上弯矩随横截面位置变化的函数关系,绘制弯矩图能够准确确定杆件在发生弯曲变形时横截面上的弯矩分布,是杆件设计的依据之一[23-24]。绘制文中四类空间走线管线在支架跨度内的弯矩曲线对比如图7所示。

图7 四类空间走向管线的弯矩对比

6 结语

以工程实际为背景,介绍了管线布置的基本原则,对海洋平台上非长直管线结构的产生进行了论述。通过建立数学计算模型和运用有限元分析方法对非长直走向管线在支架跨度内的形变、剪力和弯矩分布规律了进行分析和展示。

(1)通过论述管线的合理布置原则和非长直管线的布置要求,使管线布置达到美观、简捷、安全的效果,同时满足项目需要和工艺要求,使管线具有可操作性,可维护性,兼顾节约项目成本。

(2)通过建立数学模型求解管线最大挠度,与通过有限元分析软件模拟得到最大挠度基本一致。应用有限元分析软件绘制形变曲线、剪力分布曲线和弯矩分布曲线,更清晰直观的展示了各类空间走向管线在管支架跨度内的形变、应力、弯矩分布。

(3)经过计算和模拟得到的形变和应力结果可应用于实际的工程设计中。当通过计算得到的材料最大形变量接近塑性形变,或应力接近弹性极限荷载时,应采取相应的应对措施,否则会导致管线发生塑性永久变形而无法恢复。可采用替换为高强度等级的材质,适当的选用壁厚更大的管线,或设计增加管线加强板,以及降低支架跨度等方法,使管线形变量在弹性变形范围内,进而防止管线发生塑性变形。

(4)海洋平台上的管线由于环境和工艺种类繁多等因素,管线由多种多样的材质构成,平台整体形变等原因会导致管线的整体变形。为便于分析讨论,设立了理想边界和受力条件,忽略了热力位移、动力影响、风和波浪载荷等多种因素,仅在限定边界条件和固定应力的局部范围内对管线结构的形变进行了分析和模拟,可为实际工程设计提供相应参考,但也具有一定的局限性。