常见换热器管道布置浅析

2023-08-22张永祥

张永祥

(中石化洛阳工程有限公司,河南 洛阳 471000)

随着国家可持续发展战略的实施,国家对能耗低控制指标不断细化。作为重要过程设备的换热器在石油、化工、核电、冶金等行业的热量回收和综合利用中发挥着重要的作用。

工业生产中,换热设备的主要作用是使热量由温度较高的流体传递给温度较低的流体,使流体的温度达到工艺过程规定的指标。在化工厂中,换热设备的投资占总投资的 10%~20%;炼油厂中,约占总投资的 35%~40%。近年来,换热设备在能量储存、转化、回收,以及新能源的利用和污染治理中得到了广泛的应用。

1 管壳式换热器分类

管壳式换热器具有可靠性高、适应性广泛等特点,在各个工业领域中得到了广泛的应用,近年来随着工业进程的加剧,管壳式换热器技术更加成熟。根据其结构特点,炼化行业管壳式换热器可以分为固定管板式、浮头式、U 形管式以及釜式重沸器等[1]。

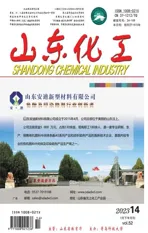

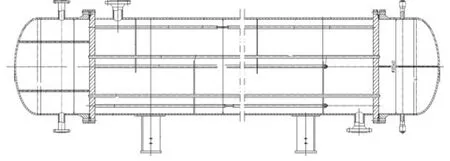

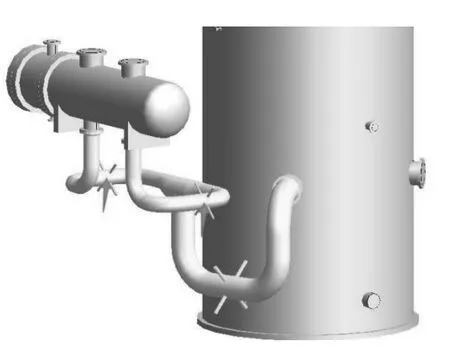

1.1 U 形管式换热器

U 形管式换热器(见图1)特点:只有一块管板,管束由多根 U 形管组成,U 形管两端固定在同一块管板上,管子可以自由伸缩,壳体与换热管有温差时,不产生热应力。能够抽出管束,方便清扫传热管外壁,承压部件少,可以减轻重量,管板及壳体法兰少,结构简单,便于制造,适用于管内走清洁、不易结垢的高温、高压、腐蚀性强的物料。

图1 U 形管换热器示意图

缺点:管束内层管间距较大,管板利用率低,内层传热管不便维修,当传热管泄漏损坏时,只有管束外围处传热管便于更换,内层传热管一旦损坏,只能堵死,报废率较高。

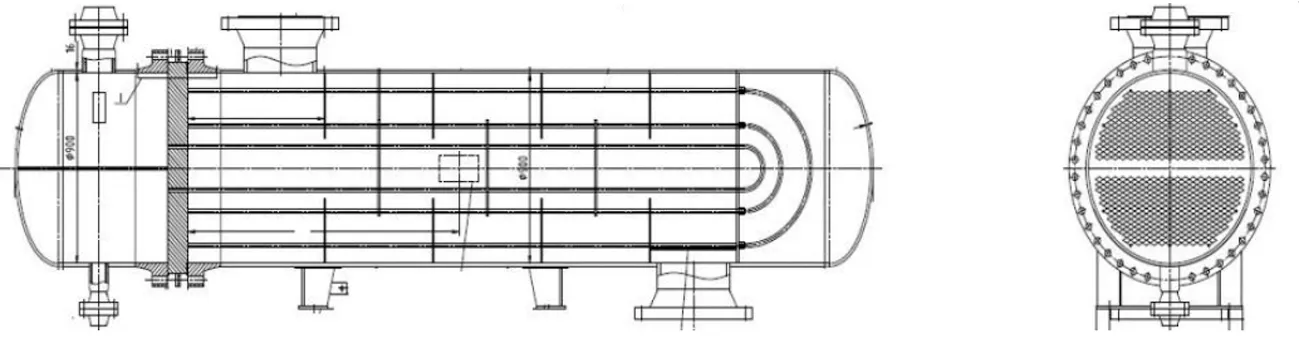

1.2 釜式换热器

釜式换热器(见图2)特点:管束可以是浮头式、U 形管式和固定管板式,不同于其他形式换热器,壳体上部设置一个蒸发空间,蒸发空间大小由产汽量和所要求蒸汽品质决定。产汽量大、蒸汽品质高,蒸发空间所需相对较大。作为余热锅炉其结构简单,清理维修方便,可用于不清洁、易结垢介质,并能承受高温高压的工况,为取得廉价蒸汽而被广泛应用。

图2 釜式换热器示意图

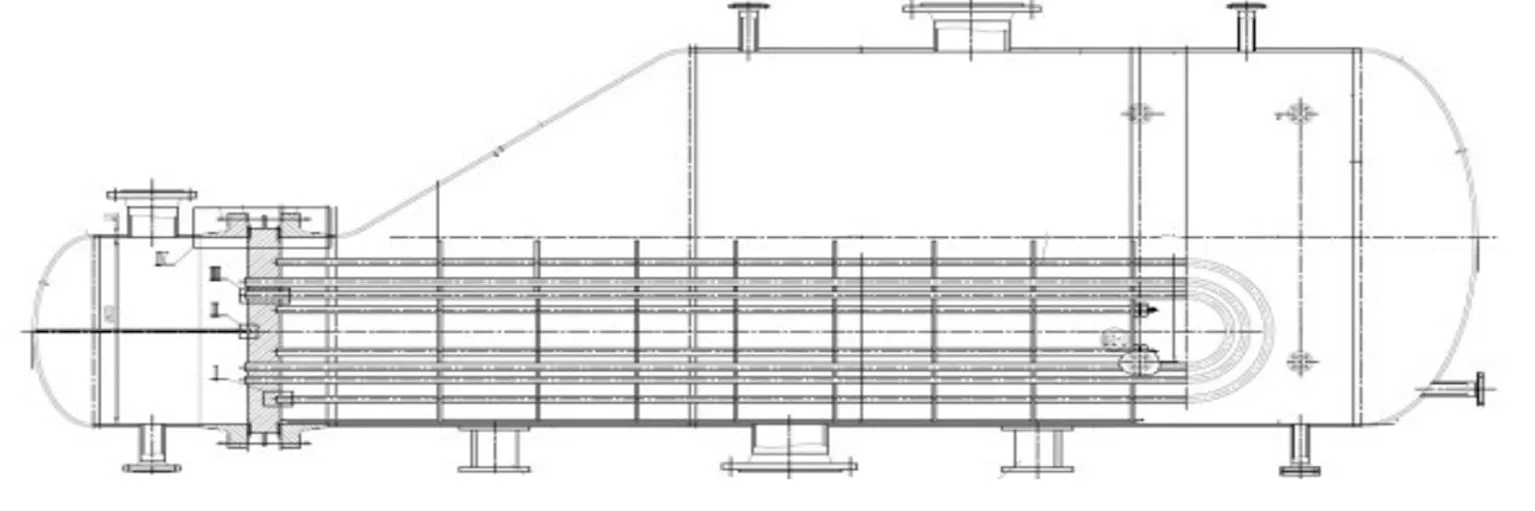

1.3 浮头式换热器

浮头式换热器(见图3)结构特点:两端管板中只有一端与壳体固定,另一端可相对壳体自由移动,管束可以从壳体中抽出,管束与壳体之间的相对热变形互不约束,因而不会产生热应力。

图3 浮头式换热器示意图

浮头式换热器的优点是传热管间及其内部便于清洗,但其结构复杂,造价比固定管板式换热器高,设备笨重,材料消耗大,制造时对密封要求较高。适用于壳体和管束间壁温差较大或壳体易结构的场合。

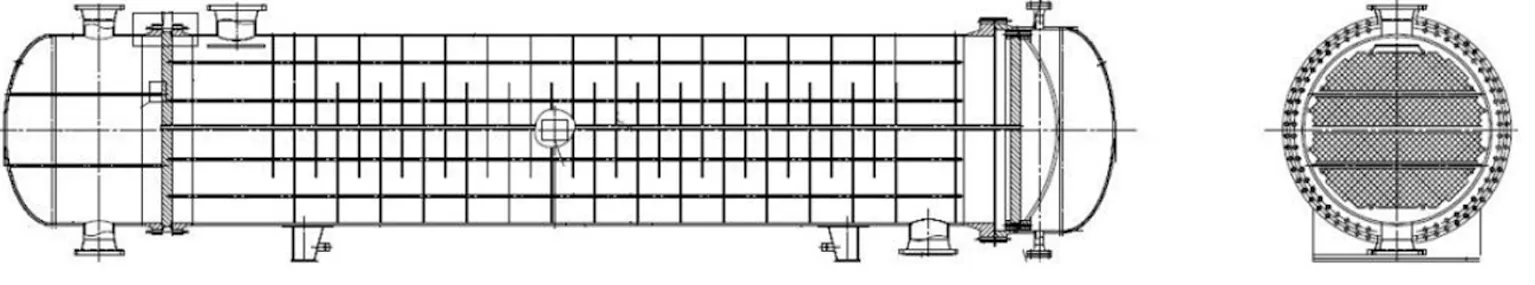

1.4 固定管板式换热器

固定管板式换热器(见图4)结构特点:管束连接在管板上,管板与壳体焊接。

图4 固定管板式换热器示意图

优点:结构简单,紧凑,承压能量强,造价低,管程清洗方便,传热管损坏时易于更换或者堵管

缺点:当管束与壳体壁温或者材料线膨胀系数相差较大时,壳体和管束间将产生较大热应力。

适用于壳体侧介质清洁且不易结垢并能进行清洗,管程及壳程两侧温差不大或温差大但壳程侧压力不高的场合,应用场合较少。

2 换热器布置

2.1 换热器基础

换热器基础高度应当在满足工艺要求的基础上,尽量低。工艺有要求时,可以将换热器布置在工艺规定高度的地面基础或者构架上。在地面及构架上布置的换热器的基础高度,由管程或者壳程下侧排放管尺寸决定。

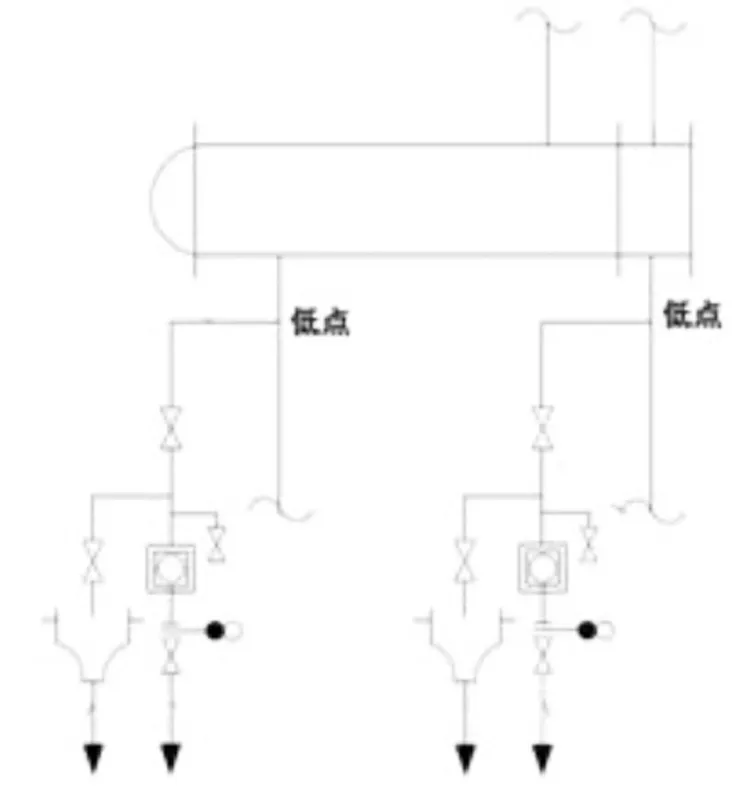

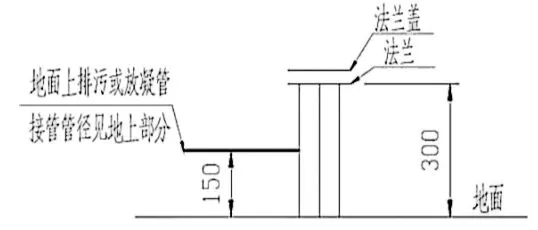

对于换热设备管道布置中出现的低点,工艺多要求密闭排放至总管,统一处理,如图5所示。依据减少死区的原则,第一道阀门应安装在立管上。尤其是地面上,主管以法兰+法兰盖形式伸出地面,密闭排放管线连接至主管侧面,如图6所示,因此在设置密闭排放时需注意管子与地面净空,保证管子及保温不与地面发生碰撞,同时要考虑排放管与主管连接时焊缝间距应满足规范要求。尤其对于排放口径为DN50法兰阀,不仅要考虑焊缝间距,同时还应注意螺栓的抽出,尽量避免DN50法兰与主管三通或凸台最小连接,图7 为换热器基础高度计算示意图。

图5 低点排凝示意图

图6 密排连接示意图

图7 换热器基础高度计算示意图

以设备下部嘴子接出管底距地坪或平台净空不小于 150 mm 为原则,当管底有放净阀时,放净阀至地坪或平台至少应有 150 mm 净空。

换热器的基础高度取决于排放管尺寸及净空,管程及壳程下侧管嘴距基础距离,法兰及弯头尺寸,即:

Int(H) =W+Y+X

式中:W,法兰+弯头 ;Y,排放管尺寸及净空 ;X,管子半径 。

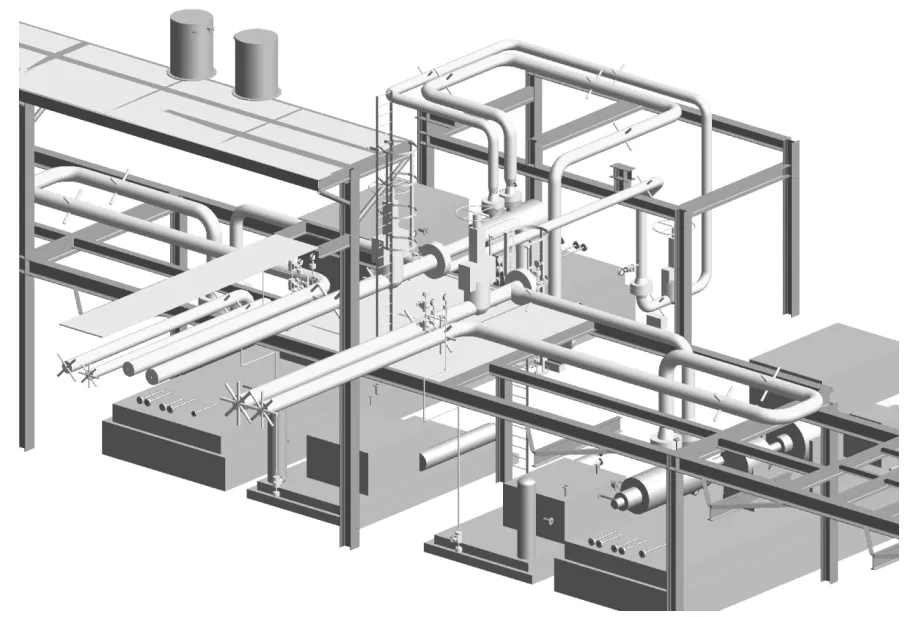

根据上述计算结果取整,同时如果多台换热器并排,可根据实际情况在一定范围内相邻换热器基础高度取齐。多台换热器并排如若支座间距不同,宜取一端对齐,如图8所示。这样便于施工,且美观。

图8 进料泵出平台构架3D模型图

图8 多台换热器布置示意图

换热器固定端宜朝向便于检修侧或者道路,便于机械设备吊装就位,有利于换热器管束的抽芯维护。同时应根据现场情况,在靠近封头端设置检修区域,避免检修时换热器头盖放置在平台或构架上时因荷载过大导致结构梁变形。操作温度高于自燃点的换热器上方不宜布置操作温度低于自燃点的设备,若要在其上方布置,则应用不燃烧材料的封闭式楼板隔离,且封闭式楼板应为无泄漏楼板。对于布置于无泄漏平台上的换热器,每 100 m2至少设置一个含油污水地漏,地漏上表面与平台上表面平齐,便于地面含有污水或初期雨水的排放。换热器的布置还应考虑介质的操作温度是否高于自燃点,高于自然点的换热器与低于自燃点的甲B类及乙A类可燃液体或甲类可燃气体设备间距不应小于 4.5 m,与低于自燃点的液化烃设备间距不应小于 7.5 m[2]。

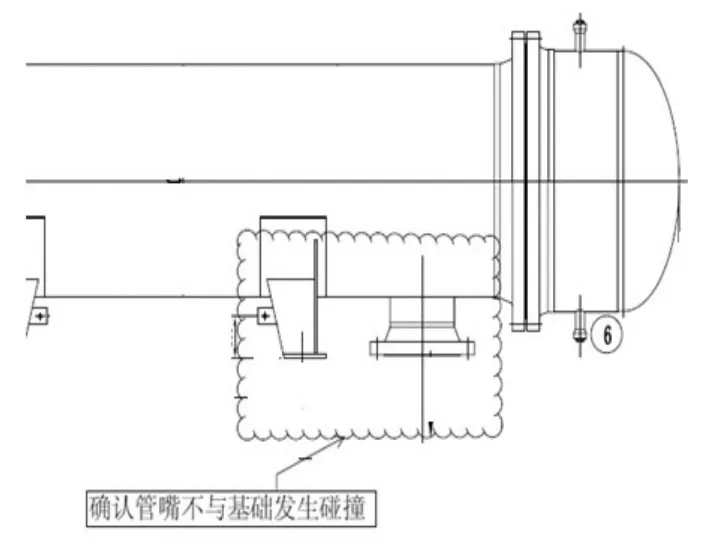

随着装置大型化,管道的管径也不断增大,同时寒冷地区管道保温随之增厚。在确认换热器厂家资料时,需要注意壳程下侧管嘴与基础间距,避免管嘴或保温与基础碰撞以及管嘴法兰螺栓无法拆卸的情况发生。会签图纸时应提醒设备专业注意该问题,稳妥起见最好在委托中标出法兰外延与鞍座之间的距离,便于结构专业在设计时进行核对如图9所示,图10为现场管嘴与换热器基础碰撞。

图9 管嘴与基础示意

图10 现场碰撞实例

2.2 操作及检修空间

换热器的管线布置同时应满足以下几点:

(1)保证管束抽出空间。在地面上时,浮头式管箱前端应预留比管束长度长 1.5 m 空地。在构架上时,前端平台净距不宜小于 1 m。

(2)为方便检修,换热器进出口管道及阀门均应与设备头盖法兰保持一定距离,并以方便拆卸螺栓为原则,一般净距为 300 mm 为宜,如图11所示。

图11 管道与换热器相对位置示意

(3)设备之间净距应不小于 700 mm,如果有管道或阀门,应预留有不小于 800 mm 的操作通道[3],如图12所示。

图12 换热器间管道间距示意

(4)换热器的固定点一般设置在管箱端,此时连接浮头端管嘴的管道必须考虑因换热器的热胀产生的位移影响,以防止管嘴受力过大而造成泄漏。

(5)操作温度等于或高于自然点或 250 ℃的换热器上方和下方,如无不燃材料的隔板隔离保护,不应布置其他可燃介质设备[4]。

(6)为了避免设备吊装以及检修不便,管线尽量避免布置在设备轴线正上方[5]。

3 实例分析

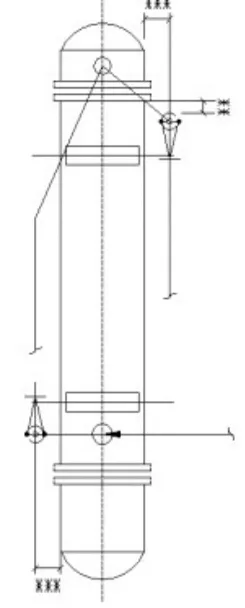

3.1 立式重沸器布置

塔釜液位影响蒸发和回液平衡,还可控制进料停留时间,立式重沸器换热效果与塔釜液位有关,液位较低时换热效果较差,因此塔底重沸器的布置方式需经专利商确认。设备的布置应首先满足工艺要求,再考虑管线热胀等因素。

以某歧化装置苯塔重沸器(见图13)为例,专利商要求重沸器管程出口与苯塔距离尽量小,采用如图14布置方式,现场管道及设备布置如图15所示。该方式重沸器出口与苯塔直接连接,可以减少压降和有效利用空间,但该方式下,塔受温度影响而向上膨胀,带动重沸器移动,因此重沸器的支撑不能采用固定支撑,需采用弹簧。根据应力计算结果表明,重沸器不同支撑部位受力不同,采用的弹簧不同。重沸器尺寸及操作重量均较大,由于单一弹簧稳定性不足,管道内介质扰动易造成重沸器晃动,弹簧的形式应选择组合式弹簧箱,如图16所示。设备支耳底地面与下层平台净距 502 mm,选择弹簧箱即可以起到稳定作用,同时弹簧箱可以自定义高度及底板大小,便于设置平台和支撑。

图13 立换示意图

图14 苯塔重沸器布置示意图

图15 现场立式重沸器实例

图16 立式重沸器弹簧箱

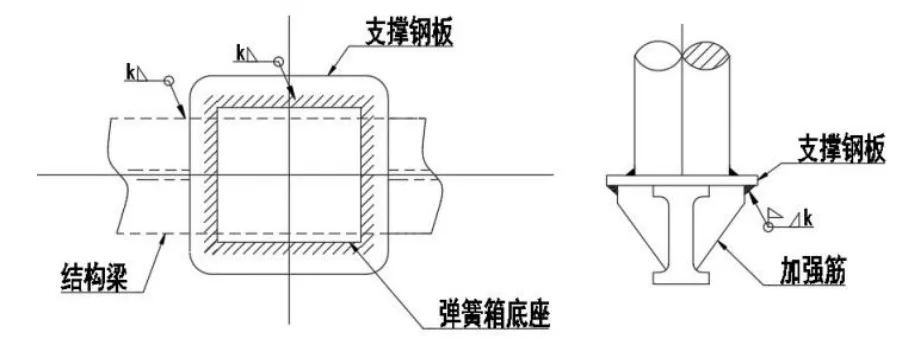

检修时,立式重沸器管束向上抽出,因此重沸器管箱正上方应避免有管道及其他设施,影响管束抽出。随着装置大型化的要求,管道也逐渐大型化,上述重沸器管程及壳程进口管径达到了DN1150。设置弹簧箱时考虑弹簧箱与管道相对走向,避免弹簧箱受力不均。由于弹簧箱底座尺寸一般大于结构支撑梁,为了避免弹簧箱倾覆或结构梁受水平推力扭曲,建议结构梁上预设一块尺寸大于弹簧箱底座钢板,且在钢板与结构梁间设加强筋,如图17所示。

图17 弹簧箱底板与结构梁间加强

3.2 卧式重沸器管道布置

以某歧化装置甲苯塔重沸器为例,重沸器基础高度将影响重沸器与甲苯塔釜液相对液位,从而影响换热效率,因此重沸器的基础高度及管线布置需经专利商审查,以满足其要求。

对于重沸器出口,专利商要求重沸器返回管线上不能有过多的垂直管段,有且只能有一个垂直管段,管道布置见图18所示。由于这一要求,造成垂直管段过长,因此需在水平方向上增加弯头,改变管道走向,增加管道柔性,吸收管线热胀位移。

图18 甲苯塔重沸器布置示意图

壳程进口出现下U,低点设置排凝。卧式重沸器不随塔的热胀而移动,因此支座均固定于结构基础上。甲苯塔出口为 DN900,分两路 DN600,进入重沸器壳程,由于重沸器鞍座固定于结构基础上,因此可将重沸器壳程入口视为在竖直方向上固定,因此管嘴以下管道将向下变形,支架的设置应远离管嘴,支架位置设置如图19所示。该处支架考虑到重沸器壳程进口管道柔性,避免由于重沸器壳程进口管嘴受力过大造成的泄漏。上部布置方案经应力计算,满足管道柔性的要求,同时经专利商审查,满足专利商要求的需求,现场管道及设备布置见图20所示。

图19 壳程进口布置示意

图20 卧式重沸器实例

由于装置大型化以及工艺包专利商要求,大型装置塔的卧式重沸器安装高度均较高,为满足要求设备一般安装在钢结构构架上。重沸器出口管线管径大,且内部为两相流,内部介质流速不均匀,介质不断对管道及设备冲击,易造成设备及管线震动,设计之初建议对结构以及管线支吊架进行加固。钢结构立面增加斜撑,增加结构刚度。弹簧刚度过小,管线受冲击时震动越剧烈,弹簧刚度过大,则不利于管线变形,因此应选用适宜刚度,吸收传递管线震动,同时兼顾管道柔性要求。

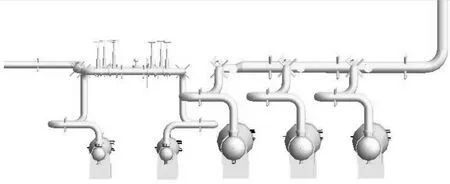

3.3 釜式蒸汽发生器管道布置

釜式蒸汽发生器主要是利用塔顶气热量产生蒸汽,以供装置使用,提高能源利用率,节省资金。以某歧化重芳烃塔蒸汽发生器为例,利用重芳烃塔塔顶气热量,产生低低压蒸汽,输送入系统管网,同时对塔顶气体冷却,进入下一步工艺流程。该装置中甲苯塔顶蒸汽发生器利用甲苯塔顶气热量,产生超低压蒸汽,以供余热发电部分使用。

不同于浮头式、U 形管式以及管板式换热器,釜式蒸汽发生器除了管程及壳程进出口外,包含诸如液位计、温度计、压力表等附属设施,在布置管程及壳程进出口管线时,同时要考虑附属设施的布置及操作。一般在釜式换热器顶部设置平台,以便操作顶部阀门及仪表件等。

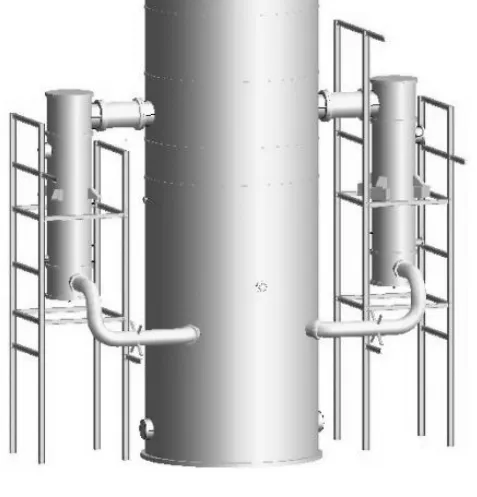

某重芳烃塔蒸汽发生器为三台并联,工艺无对称要求,布置方式见图21所示。由于安全阀有六组,数量过多,无法布置在塔顶平台,因此布置在临近构架上。为了防止塔热胀造成安全阀放空管线移位,安全阀布置在远离塔顶管线,热胀影响较小一端。由于管线管径均较大,塔顶出口管线管径为DN1000,蒸汽发生器管程进口均为 DN750,操作温度 179 ℃,压力 0.05 MPa,需要吸收塔顶管线及蒸汽发生器管程进口管线热胀,在布置过程中,增加“π”弯,增强管线柔性。

图21 重芳烃塔顶重沸器布置示意图

对于某歧化装置甲苯塔顶蒸汽发生器,工艺要求两台发生器对称布置,进口管径为 DN600,操作温度为 176 ℃,压力为0.38 MPa。受空间限制,甲苯塔蒸汽发生器与重芳烃塔蒸汽发生器均布置在同一构架同一层高,蒸汽发生器采用如图22布置方式。与重芳烃塔蒸汽发生器错层设置“π”弯,同时增加弯头,增加管道柔性,减小由于立管过长造成热胀过大的影响。

图22 甲苯塔及重芳烃塔顶重沸器联合布置示意图

4 总结

炼化行业中浮头式、U 形管式、固定管板式以及釜式换热器使用广泛,其布置方式大体近似,细节各有不同。随着石油化工装置规模扩大化,换热器规格以及管线尺寸急剧增大,换热器的布置以及管道设计过程中需要注意方面多,如何统一部署,做到合理整齐美观至关重要。某歧化装置中的立式及卧式高通量换热器、蒸汽发生器的管道布置具有一定的代表性,分析布置中应注意的问题,可以为以后相似设备的布置提供参考。