加氢进料泵管道布置浅析

2023-08-22孙翔

孙翔

(中石化广州工程有限公司 配管室,广东 广州 510630)

蜡油加氢裂化装置主要用于将重质蜡油在临氢、高温、高压环境下,通过裂化反应转化为轻质油品,可提供优质成品油或为下游化工装置提供原料,是炼厂重要的重油转化生产轻质油品的工艺装置,其长期稳定运行对炼厂经济效益起着至关重要的作用。进料泵是加氢裂化装置中液体工艺介质升压的重要设备,用于将过滤后的原料油升高至反应所需的压力,输送至高换设备进行换热,在装置中起着承上启下的作用[1],其安全稳定运行对整个装置影响巨大。进料泵作为一种典型的转动机械设备,其操作温度相对较高,设计压力高,对管口受力承受能力较差,因而对其相关工艺管线的布置尤其是支架的布置有着苛刻的要求[2]。随着单套装置处理量的不断增大,进料泵本体变大,相关工艺管线口径扩大,管道投资费用增加,对管道工程的可靠性及费用提出了更为苛刻的要求,因而也对管道设计提出了更高的要求。

本文结合某400万t/a加氢裂化装置进料泵相关工艺管线管道布置及管道支架的设计,对进料泵的管道布置进行探讨和分析。

1 进料泵管道布置特点

1.1 工艺流程简介

某400万t/a加氢裂化装置采用UOP工艺包,共设置有A,S两台进料泵,两台泵一开一备。A泵为主泵,由电机及液力透平驱动,S泵为备泵,由电机驱动。入口管道自原料油缓冲罐来,出口管道去高换。液力透平原料自热高分来,降压后至热低分。进料泵出口有到入口的最小流量线,采用多级孔板降压。工艺流程如图1所示。

1.2 平面布置简介

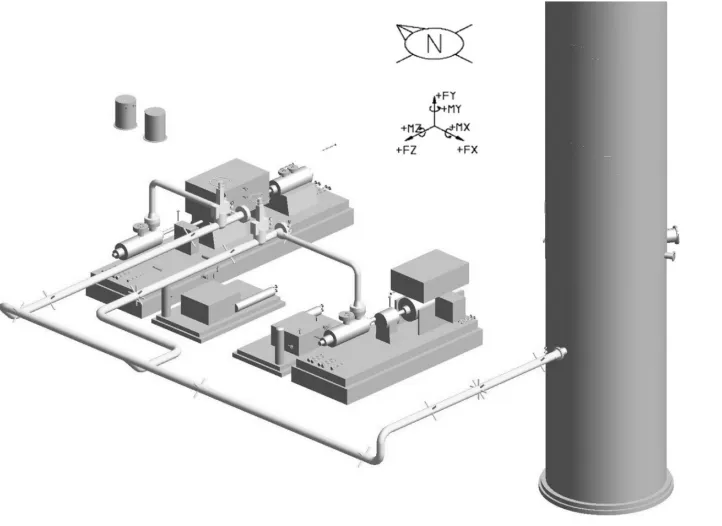

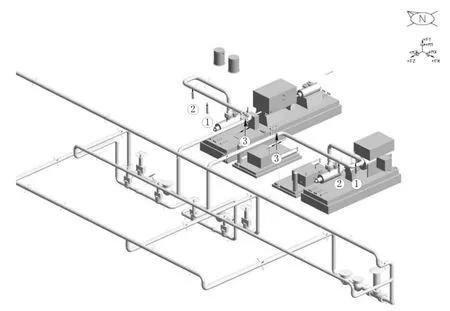

随着炼油工业发展,炼厂规模越来越大,因而单套装置处理量不断变大[3]。进料泵的处理能力也随之增大,进而泵的体积变大。由于进料泵体积增大,且多为顶进顶出形式,其长度较长,按照目前规范要求,布置于管廊下方将对管廊整体层高产生极大影响,增加管廊整体土建投资。为方便进料泵的检修及管道布置和阀门操作,一般大型加氢装置进料泵均布置于主管廊外侧,考虑到入口管线压降尽量小,原料油缓冲罐至泵就近布置。图2为某400万t/a蜡油加氢装置进料泵及其相关设备的平面布置图。

如图2所示,进料泵及原料油缓冲罐均布置在主管廊东侧,装置检修道路西侧。其中,进料泵与其他高压泵一起布置在原料油缓冲罐的北侧,备泵S布置在相对更靠近原料油缓冲罐的南部,主泵A平行布置在备泵北侧,两泵中心线间距为12.5 m,主备泵之间布置有油站。泵中心线均与主管廊轴向垂直,泵端及油站基础边取齐布置,距主管桥轴线9 m。泵东侧为电机端,有检修区域及装置内道路,可满足泵的检维修吊装操作。由于进料泵为顶进顶出形式,泵体较大,进出口嘴子较高。为满足入口步步低布置及入口阀门操作及支撑,在泵端侧设置构架,高位油箱布置于泵端构架最顶层。

1.3 加氢进料泵管系特点

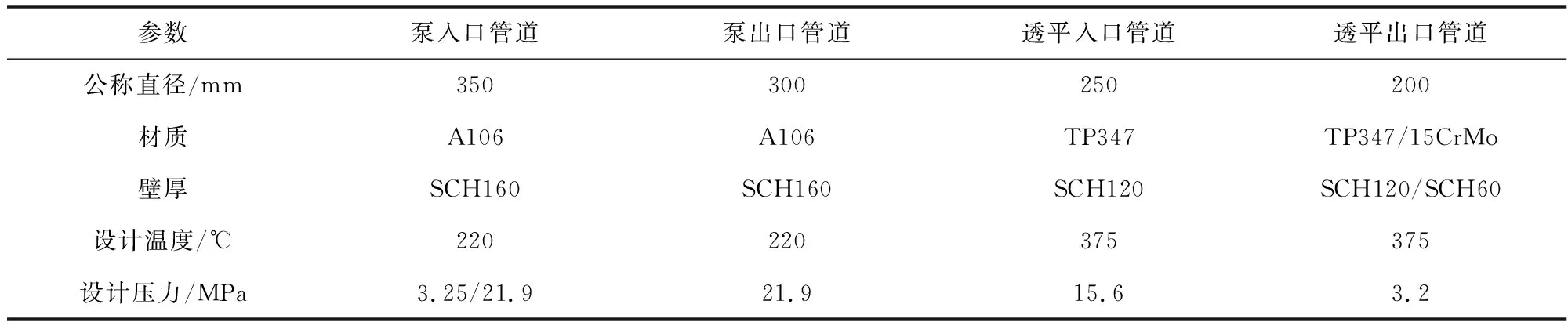

进料泵管系主要包括泵进出口管道及透平进出口管道。管道主要特性参数如表1所示:进料泵入口管道操作压力低,口径较大,壁厚较薄,管道柔性较好,但入口管线为满足压降要求,不允许设置过多弯头来满足管道的柔性,在进行管道布置及支架设置时,需注意这一特点。且入口管道起止点两设备距离较近,有步步低的布置要求,其管道走向可调空间较小,在布置时需更加注意。

表1 加氢进料泵工艺管道主要特性参数

相比于泵入口管道,泵出口管线口径略小,操作压力较高,壁厚较厚,管道柔性较差,但出口管线可适当多设置弯头,如组成π弯吸收管线热胀。由于出口管道距离静设备距离较远,走向变化余地大,可调整空间大。

透平管道材质与进出口管道不同,管线温度更高,故采用耐高温的不锈钢或合金钢材质,造成管线热胀量更大,因此应特别注意管线热胀的消除,弹簧的选择,以及高温下管道热胀后的碰撞检查。

由于装置规模较大,随之带来管径变大,管道柔性变差。且装置大型化后,进出口管道所用阀门均为电动或气动阀,其重量及所需操作检修空间变大,给管线布置及平台设置提出了更高要求。在进行管道布置时,除参考其他同类型装置布置外,应给予管系更大的柔性裕量,同时,应充分考虑在检修时机具进出空间以及吊装空间。另外,进料泵进出口管线保温厚度均大于80 mm,在进行管道布置及支架设置时,管底标高应多考虑一些[4],防止支撑梁与管道保温相碰。

2 进料泵管道布置分析及支架设计

由于进料泵属于典型的转动设备,嘴子受力对于泵的运行影响巨大,若管嘴受力超标,容易造成管嘴变形,设备振动,严重时甚至发生轴承损坏或法兰泄漏。因此,对于进料泵进出口管线管道布置及支架设置,在满足工艺要求的情况下,应优先满足管嘴受力的要求。实际工作中,鉴于工作分工问题,不可能由应力工程师反复计算和尝试管线走向,因此在管线走向提交应力工程师计算之前,应结合设备平面布置特点,对管线走向进行初步优化,以减少管线设计及应力的反复设计计算,提高工作效率。

2.1 泵入口管线

进料泵入口管线初步走向如图3。

图3 进口管线3D模型图

进料泵入口管线采用步步低布置,分支管由主管斜向下引出。由于原料油缓冲罐与进料泵主泵南北向距离为28 m,管桥上南北向管道长度约为23 m,南北方向热胀量较大,如不利用管道自然补偿吸收,会使泵入口管嘴受到南北向过大的推力。不利于泵的安全运行。因此,入口管线在进入管桥后,并未紧靠东侧柱子布置,而是适当将管桥上管线向西布置,增加东西向管线长度,以增大与南北向管线垂直方向的长度,从而增加管线柔性,应力分析初始走向如图4所示。

图4 进口管线应力分析空视图

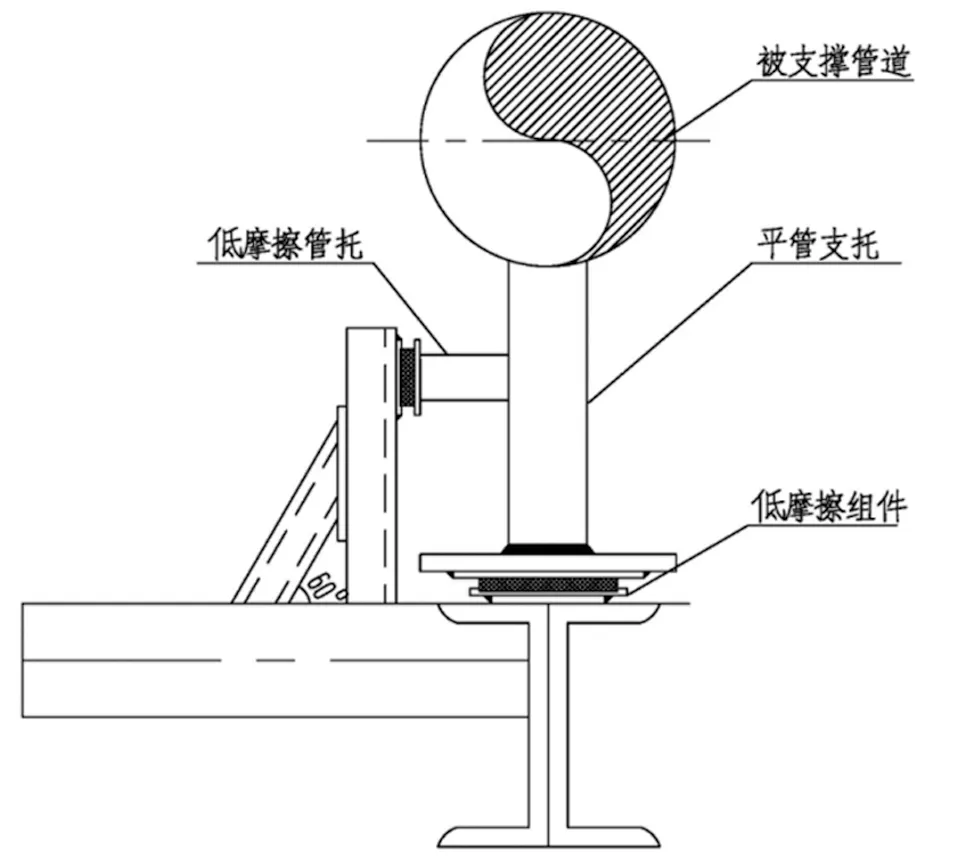

经过应力工程师初步计算,管线走向无法满足管嘴受力的要求,备泵管嘴受力过大。主要原因在于备用泵运行时,其管线热胀影响处于冷态的主泵入口管线,造成主泵管嘴收到的力矩超过允许范围,因而修改备泵入口管线走向如图4中实线所示,利用新增的南北向管道,吸收泵入口过滤器前东西向管道热胀,可有效降低主泵管嘴收到的力矩。另外,过滤器后的支架采用止推+低摩擦形式,一方面杜绝东西向管道热胀对嘴子的推力及力矩,另外一方面使过滤器后管线可相对自由地向远离嘴子方向热胀,减少因摩擦阻力作用过大而超过泵嘴子的受力要求。止推+低摩擦支架选用平管支托与管托组合的形式实现,如图5所示。

图5 低摩擦支架组装简图

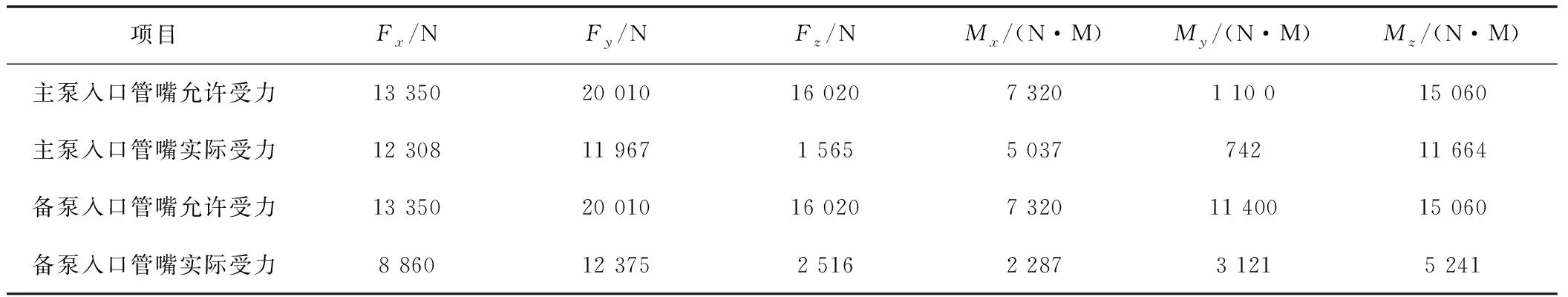

通过如上管线走向及支架优化,泵入口管嘴处受力值计算结果与允许受力值比较见表2。

表2 主备泵入口管嘴受力值结算结果与允许结果对比表

由表2中数据可以看出,主备泵入口管嘴受力值及力矩值均小于允许值,受力合格,可满足泵正常运行需求。

2.2 泵出口管线

进料泵出口管线走向如图6所示。

图6 出口管线3D模型图

泵出口管线流程较复杂。出口管线阀组平行于主管桥布置在进料泵对面管桥下方,主备泵出口管线于管桥另外一侧汇合后,在原料油缓冲罐对面管桥下方与循环氢混合后去高换。泵的最小流量线则在管桥地面上从主管上分出,在地面走平π后,于管桥主梁上汇合后去原料油缓冲罐。对于泵出口管线,在地面上的阀组相当于一个立π,可吸收东西向及南北向管道热胀。但是由于泵出口至管桥处东西向管线热胀产生的应力会对泵出口嘴子产生较大的力矩及推力。因此,在管道出口南北向管道上(1点)设置导向支架,将使管道向远离泵出口侧热胀,使管嘴受到的扭矩为0,东西向推力极小。同时设置两处支架(1,3点)承受东西向管线热胀产生的二次应力。在出口π弯处(1,2点)设置弹簧,可吸收立管产生的热胀,减小管嘴所受垂直方向上的压力。在弹簧支架处同时采用低摩擦支架,可减少摩擦力对管嘴的作用。

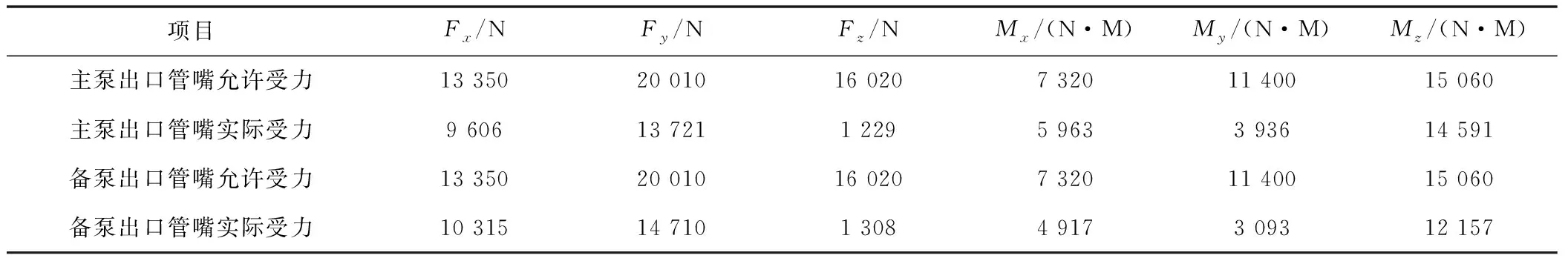

通过如上管线走向及支架优化,泵出口管嘴处受力值计算结果与允许受力值见表3。

表3 主备泵出口管嘴受力值结算结果与允许结果对比表

由表3中数据可以看出,主备泵出口管嘴受力值及力矩值均小于允许值,受力合格,受力合格,可满足泵正常运行需求。

2.3 透平进出口管线

液力透平出入口管线走向如图7所示。

图7 透平进出口管线3D模型图

透平入口管线自热高分来,切断阀布置于热高分附近,过滤器布置在透平南侧,管线走向与泵轴平行,出口管线去热低分,出口切断阀布置于透平附近,管线平行于泵轴布置于透平南侧。管线南北走向与东西走向长度比例接近于1∶1,可通过管线自然补偿吸收热胀。但由于管线热胀及摩擦阻力的作用,对透平出入口的管嘴作用力仍然过大。因此,在平行于泵轴方向的管道上设置轴向限位支架(2点),隔绝东西向管道热胀产生的二次应力对管嘴的影响。同时,透平出入口水平管线平行布置设置平π,以吸收轴向限位支架到透平管嘴之间管线产生的热胀。在1点设置弹簧,吸收立管产生的热胀位移,同时采用低摩擦组件,以减少摩擦阻力对管嘴的影响。

通过如上管线走向及支架优化,透平出入口管嘴处受力值计算结果与允许受力值见表4。

表4 透平出入口管嘴受力值结算结果与允许结果对比表

由表中数据可以看出,透平出入口管嘴受力值及力矩值均小于允许值,受力合格,受力合格,可满足泵正常运行需求。

3 进料泵平台及构架设置

进料泵平台承担着支撑管道,为阀门提供操作平台,为泵附属设备及管道提供支撑及检修平台的作用。同时,操作平台的设置亦需在降低投资额的约束下,考虑泵体的外形,泵的检修,电机吊装的空间。在设置平台时,应综合考虑各方面的制约因素,合理设置平台构架。

3.1 泵出入口操作平台设置

由于装置规模较大,泵体较高,考虑检修吊梁的布置,出入口操作平台高度不能过低。根据检修吊梁所需高度要求,泵出入口平台设置为与主管桥最低层侧梁标高一致。为方便操作,泵出入口平台应设置尽量宽,但过宽的平台,其承重梁会设置在电机上方,阻碍电机吊装维修。因此,在设置平台时,应结合进料泵图纸计算平台宽度。高位油箱位于机组的上方,安装高度应满足制造厂的要求,进料泵构架上单独为高位油箱及其三阀组设置操作平台,并将两台高位油箱布置在一起以方便集中操作巡检,图8为进料泵平台构架模型图。

3.2 透平构架设置

透平进出口管线相关阀门均布置在地面,因此构架设置仅需要满足透平进出口管线的支撑,无需设置平台。但在设置支撑梁时,需认真核对其与泵本体及附属管线是否相碰,以减少施工现场变更,达到最优效果。

4 结论

进料泵作为加氢装置重要的升压设备,其管嘴受力要求苛刻,相关工艺管线力学特征明显。通过对某400万t/a蜡油加氢裂化装置进料泵的管线布置及支架设计进行分析介绍,总结出对于管道设计专业,应在满足工艺要求的基础上,通过合理的平面布置,管道走向设置及支架设计,满足管嘴受力要求,确保进料泵安全稳定运行,同时也可为其他装置同类设备的管线设计提供借鉴参考。