常减压装置初顶油气-脱前原油换热器管束内漏分析

2023-08-22朱冬

朱冬

(中国石化济南分公司 炼油四部,山东 济南 250000)

常减压然馏装置初始设计加工临商原油,装置处理能力150万t/a,主要由电脱盐、换热网络、常压蒸馏、减压蒸馏等部分组成。历经多次扩能改造,装置处理能力达到460 万t/a,所加工原油为临商油、进口油、胜利下海油质量比170∶173∶157的混合原油,常渣部分外甩,减压部分处理能力为210万t/a;产品方案为重整料、200#溶剂油、轻分子筛料、柴油馏份、重油催化原料、不同牌号的润滑油基础油料以及焦化原料。

由于当时设计改造所选用的原油性质偏重,经过核算,在初馏塔拔出率不大于10%,常压部分拔出率不大于30.03%,常压总拔出率不大于35.88%的前提下,常压处理能力达到460万t/a。

而目前常减压蒸馏装置所加工原油日益轻质化,根据生产数据,汽油馏分收率达到15%以上。为解决因原油轻质化、汽油收率提高带来的初馏塔顶压力过高,塔顶冷凝冷却负荷增加等常压系统出现的生产瓶颈问题,2021年4月份,于装置大检修期间对常减压装置进行适应性改造,通过更换初馏塔塔内件、塔高塔顶冷凝冷却能力等措施,降低常压塔负荷,提升装置加工轻质原油的适应能力,满足装置生产需求。

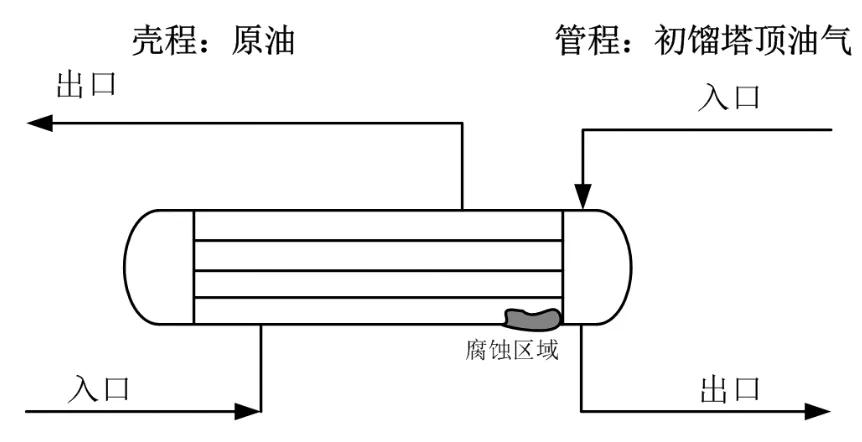

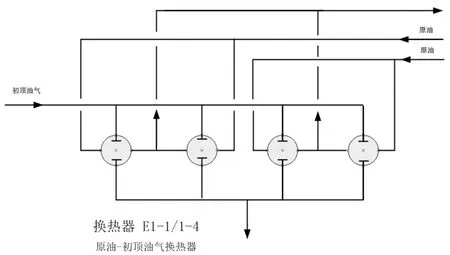

此次发生腐蚀内漏的换热器为2021年大检修期间原油轻质化项目更新的换热器E1-1/2,型号:BIU1100-4.0-335-6/25-2I,壳体材质为Q245R,管束材质为10#,布置于框架2层。E1-1/2壳程介质为原油(入口压力1.3 MPa,入口温度40 ℃,出口温度60 ℃),管程介质为初馏塔顶油气(入口压力0.04 MPa,入口温度110 ℃,出口温度65 ℃),该换热器为原油进装后第一台换热器。

1 E1-1/2内漏发现与应急处置

2021年8月14日15:30,运行一班班组长例行装置采样工作,发现汽油(初常顶汽油混合样)颜色发黑异常,立即汇报运行部管理人员,同时组织人员将汽油出装改走不合格线、停汽油直供流程。

运行部管理人员立即组织力量对初常顶汽油流程进行排查,通过初、常顶汽油泵出口采样,判断为初顶油气系统发生介质互串问题。初顶油气系统有4台同位号原油换热器,为原油进装后第一台换热器,通过逐一排查,16:10确认E1-1/2管束内漏,立即将该换热器切出。经过对初顶汽油分液罐充分置换,颜色正常后19:00采样送检,20:55分析结果合格,汇报调度同意后汽油恢复正常流程。

2 换热器腐蚀情况

换热器E1-1/2腐蚀位置如下:

管束抽出清洗后,发现泄漏管束位置如图1所示。对泄漏换热管切割抽取后,发现泄漏点距离管板0.5 m、位于换热管内侧,泄漏孔径约4.5 mm。

图1 换热器腐蚀位置图

另外观察发现E1-1/2壳程,原油出口位置底部换热管腐蚀比较严重,底部管板处也存在较深的腐蚀坑(图2~6)。

图2 E1-1/2腐蚀泄漏管束位置

图3 E1-1/2腐蚀泄漏管束

图4 与泄漏管束同层的管束腐蚀坑点

图5 管板密封面腐蚀痕迹

图6 筒体底部腐蚀坑点

3 换热器管束腐蚀原因排查

3.1 换热器管束外观检查

通过外观检查,未见管束有吊装损伤等物理性损伤痕迹,换热器管板接头处焊肉饱满,未见明显腐蚀痕迹,着色检查正常;换热管测厚平均厚度为2.4 mm(图7)。

常减压装置加工原油防腐设防值为硫含量1.0%,酸值含量1.5 mg/g(以KOH计),日常加工原油满足设防值要求。查阅《高酸原油加工装置设备和管道设计选材导则SH/T 3129—2012》主要设备推荐用材规定,介质温度小于240 ℃换热器壳体及管束材质推荐碳钢材质,本次检修改造设备材质满足相关标准规范要求。

3.2 换热器管束材质检查

根据设计资料显示,E1-1/2管束材质为10#钢,现场切除腐蚀泄漏管束,外委进行金相检验和光谱检验。检验结果如表1~2。

表2 光谱检验报告

外委检验结果:E1-1/2管束材质符合设计材质,材料为10#钢。

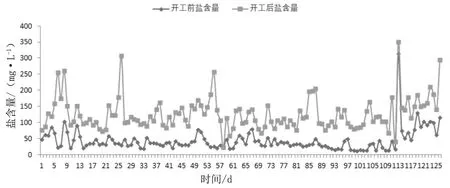

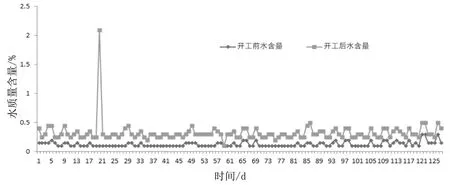

3.3 装置原油盐含量及水含量分析

通过LIMS质量查询系统,查得数据如图8~9。

图8 2021年大检修前后脱前原油盐含量数据对比

图9 2021年大检修前后脱前原油含水量数据对比

通过数据对比发现:2021年大检修后,原油含盐量和含水量均有较大幅度增加,这可能是造成管束腐蚀的原因之一。

3.4 换热流程以及操作参数排查

2021年大检修前后,换热器换热工艺流程未变化,换热器原位置更新(图10)。

图10 换热器流程图

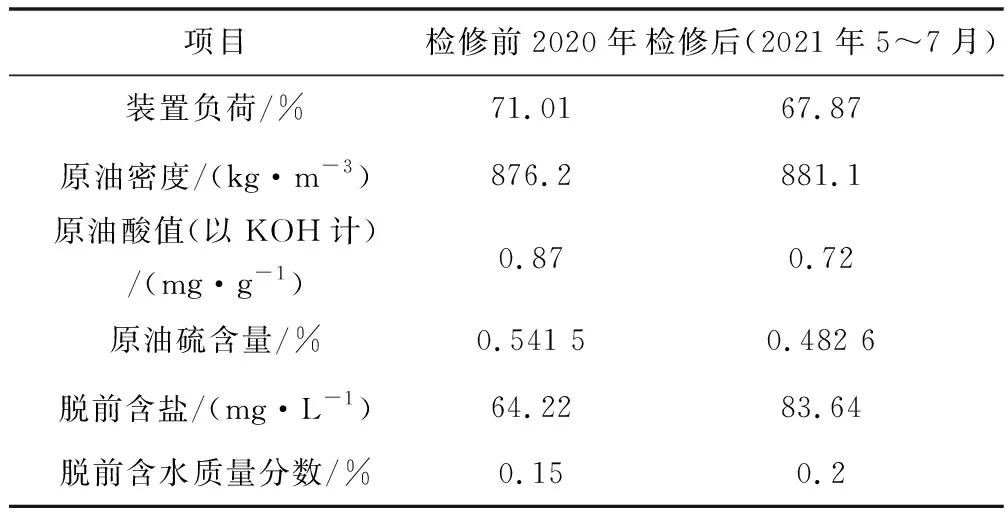

对常减压装置检修后5-7月份操作参数数据和2020年数据进行比对,具体见表3。

表3 2021年大修改造前后操作参数对比

2021年大检修原油轻质化技术改造项目,E1-1/1.2.3.4四台换热器整体更新换大,安装位置不变,换热器由原BIU800-4/4-6/25-2I更换为BIU1100-4/4-6/25-2I,筒体/管束材质为Q245R/10#,更新前后材质未变。该设备制造日期2019年11月,投用日期2021年4月。

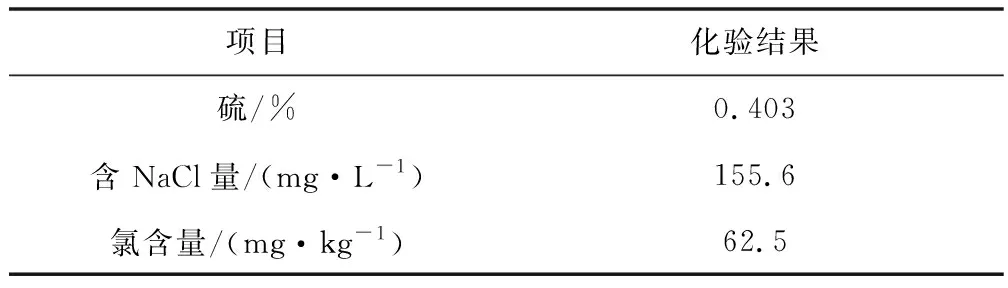

经过对比核算,E1-1/2大检修更新后,运行工况发生较大变化,检修改造前E1-1/2壳程侧流速0.39 m/s,检修改造后E1-1/2壳程侧流速0.14 m/s,下降65%。另外对E1-1/2底部油泥进行化验分析(表4)。

表4 底部油泥化验分析

至此,换热器E1-1/2腐蚀原因判定为:E1-1/2更新增大后壳程侧流速大幅度降低,导致换热器管束底部油泥积存,且2021年大检修后常减压进装原油含盐量及含水量较检修前有所升高,管束底部积累的油泥中含盐量、含水量较大,油泥中的钙、镁、氯等离子溶解于水中,逐渐形成垢下腐蚀环境,溶解于水中的氯离子渗透穿过油泥接触到管束,形成腐蚀,最终造成换热器管束腐蚀穿孔。

4 E1-1/2腐蚀机理分析

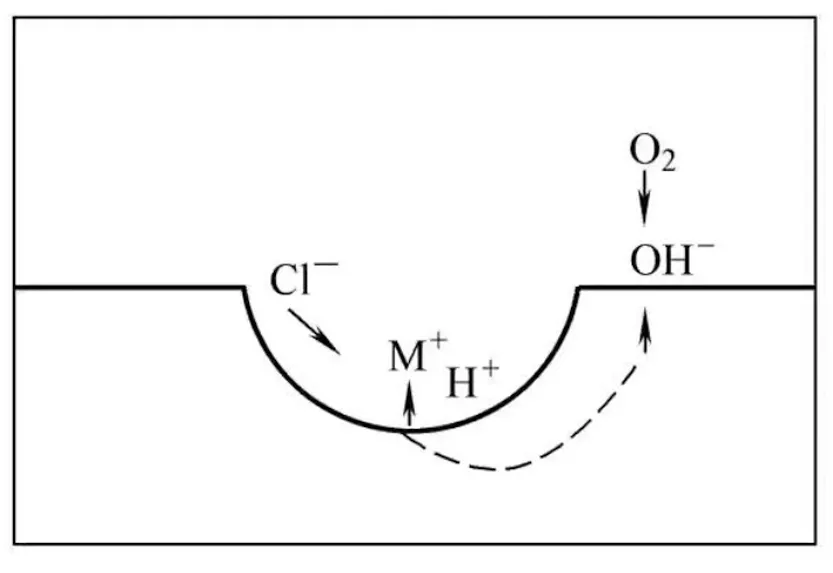

由于换热器壳程侧油泥各处盐含量不均匀,部分位置腐蚀较快形成蚀孔,蚀孔经孕育期形成核后,蚀孔内发生自催化过程(图11)。

图中的M+在此次管束腐蚀中主要为Fe2+。图11 蚀孔内发生的自催化过程

(1)

这使孔内氢离子浓度升高,pH值降低而酸化,进一步促进阳极溶解,阳离子更多,如此循环。

最终孔内氯离子浓度可为主体溶液中的3~10倍,使孔内金属处于HCl介质中而成为阳极,呈现活化溶解状态;而蚀孔外常液仍是富氧,介质维持中性,孔外金属表面维持钝态仍为阴极,发生氧的还原,这就构成了活化(孔内)-纯化(孔外)腐蚀电池。由于孔口易被腐蚀产物堵住,造成孔内溶液滞留,使得电池又具有很强的闭塞性,这种腐蚀电池工作引起的自催化过程,促进了孔蚀的迅速发展,进而导致投用仅4个月换热器管束发生腐蚀穿孔泄漏。

5 防腐蚀优化措施

(1)对泄漏换热器E1-1/2下两排管束进行预防性堵管后投入使用。

(2)运行部根据工况调整换热器的投用量,由四台换热器并列运行改为两开两备,改动后E1-1/2壳程侧流速由之前的泄漏前的0.14 m/s提高至0.28 m/s。通过提高换热器壳程原油流速,降低腐蚀速率。

(3)对另一组换热器中的E1-1/4进行预防性检修,抽出管束检查,发现同样存在管束腐蚀情况,但是腐蚀情况比E1-1/2轻微,预防性对E1-1/4堵管12根后投入备用状态。

(4)运行部汇报调度部门协调储运部加强原油脱水工作,并对原油切水水样、电脱盐污水水样进行采样分析,关注其氯离子、pH值变化情况,指导生产调整。

6 结语

通过换热器E1-1/2腐蚀原因排查,运行部在“设备管理关注生产工艺和设备运行条件的变化,保障设备运行环境”体系要素方面落实不到位,未充分识别出装置原油轻质化改造E1-1设备变更扩大后,装置低加工负荷工况下,壳程原油侧低流速对设备腐蚀加剧的风险,未采取针对性预防腐蚀措施。

管设备要管运行,后期运行部加强对设备运行参数的管理,通过数据的积累及时识别出设备存在的问题,做到预防性维护检修,减少或降低腐蚀事件的发生。