PA-1型阻聚剂在苯乙烯装置上的工业应用

2023-08-22马双春乔志灿李建恒

马双春,乔志灿,李建恒

(1.东明中油燃料石化有限公司,山东 东明 274500;2.山东劲海化工有限公司,山东 东明 274500;3.山东晟原石化科技有限公司,山东 东明 274500)

苯乙烯通常以绝热脱氢技术、等温催化脱氢等技术制取,可以用于制药、染料等行业,同时也是合成橡胶、树脂等的重要单体[1]。苯乙烯因其单体独特的性质,在常温下就可以发生聚合,而且随着温度的升高,程度不断加剧,给装置安全平稳生产带来极大隐患[2]。为降低对装置的影响,在生产过程中,除采用负压操作条件,一般还需要添加阻聚剂用以减少苯乙烯自聚。我国工业生产中,主要添加的苯乙烯阻聚剂是DNBP,其毒性不容忽视且计入量也较大[3]。DNBP阻聚中不会被消耗,其主要作用是延缓苯乙烯自由基的生成速率,降低自聚[4]。苯乙烯装置尾气压缩机排气中的主要组成成分有甲烷、水蒸气及苯乙烯,其中苯乙烯的含量在10%左右[5]。尾气压缩机及其冷却系统中的苯乙烯,在热、压缩等各种因素的影响下容易发生自聚,进而影响装置压缩机的运行稳定性。苯乙烯生产中若发生严重的聚合反应,极易引发管线或设备泄露,导致安全事故的发生[5],这时通常需要在压缩机或压缩机排出后路系统中引入乙苯,以缓解聚合问题[6]。李永华[3]研究了苏伊士绿色阻聚方案在苯乙烯装置的应用情况,取得较好效果;杨继伟[7]也对绿色环保阻聚剂及传统阻聚剂使用效果进行了对比分析;林亚祥等[4]对新型国产精馏阻聚剂使用情况进行了研究,取得较好效果。因此,开发新型高效的阻聚剂十分必要。

1 装置主要加工流程

1.1 装置简介

苯乙烯装置始创于2013年6月,生产苯乙烯、芳烃、焦油、高沸物等产品,副产烃化尾气和脱氢尾气等产品,原料为催化装置副产干气和石油苯(根据市场行情情况适时采购加氢苯原料)。装置乙苯单元采用国内应用广泛、技术成熟可靠的,由中科院大连化物所、抚顺石化分公司、中国寰球辽宁分公司联合开发的催化裂化干气制乙苯第三代技术;苯乙烯机组采用国内应用最广泛、技术最成熟的负压绝热脱氢工艺,由常州瑞华工程公司提供。

1.2 工艺原理

苯和乙烯烷基化反应分为气相和液相烷基化两种反应形式。其中,气相烷基化是气态苯与乙烯反应,液相烷基化是液态苯与乙烯反应,生成乙苯和多乙苯。(1)~(2)式为主要化学反应式。

(1)

(2)

烷基化反应器中同时发生一次烷基化和多烷基化,且都是强放热、减分子反应。原料苯处于不同的形态时,不同的苯烯比以及不同的原料组成,一次烷基化和多烷基化反应主导地位也不同。若进料中原料苯含量较低,或乙苯组分偏高,则主要发生多烷基化反应,产物也以多乙苯为主。多乙苯与苯进行反烃化,可以转变为乙苯。

乙苯脱氢过程中的主要化学反应是:

(3)

乙苯催化脱氢生成苯乙烯的同时,也会伴随一些副反应的发生,如苯和甲苯的生成,其主要反应式为:

(4)

(5)

苯乙烯的自聚一般发生在贮存中,这个过程包含苯乙烯自由基的生产、自由基的抑制以及苯乙烯的氧化,这就是苯乙烯的自聚和阻聚原理。按照激发过程进行划分,苯乙烯自由基的产生主要有热激发与氧激发两种,热激发的主要过程是,首先生成苯乙烯的二聚体,再与另一分子苯乙烯发生化学反应,产生自由基。方程式为:

(6)

(7)

氧同样可以从二聚物中脱氢生成过氧化自由基。在50 ℃的环境下,氧激发比热激发反应更加迅速。

(8)

当无氧存在时,TBC与苯乙烯自由基的反应速度并不很快,TBC几乎不起阻聚作用;当有氧存在时,苯乙烯自由基与氧可迅速转变为过氧化型自由基,每1个TBC分子可迅速将4个过氧化型自由基终止。

1.3 工艺流程简述

本装置主要分为原料精制、烃化及反烃化、乙苯精馏、乙苯蒸发及脱氢系统等单元。其中,阻聚剂系统包含产品阻聚剂TBC溶液、绿色阻聚剂NSI溶液以及协同阻聚剂系统。

催化干气进入装置,经分液后水洗塔脱除MDEA再经压缩后去丙烯吸收塔,经处理后进入烃化反应器与苯反应,生成的烃化液与反烃化反应产物进入苯塔,塔底物料部分进乙苯塔,部分作再沸器的热源(如脱乙烯塔等),经重沸炉加热后,最后返回。乙苯塔顶气相冷却后进回流罐,塔底物料进丙苯塔,丙苯塔顶气冷却后进回流罐,回流罐液相部分作为产品,部分作回流;塔底物料进二乙苯塔,二乙苯从塔顶冷却后进入回流罐,回流罐的液相部分作吸收剂,其余作回流。

新鲜乙苯与循环乙苯汇合,加热后与主蒸汽混合,进入反应器进行脱氢反应,反应物料经加热后,再次进行负压绝热脱氢。为提高能源利用效率,充分利用反应热,将反应产物适当降温后用来发生320 kPa蒸汽。反应产物与尾气处理系统解吸塔顶气汇合后,经急冷水急冷、空冷后实现气、液分离。油水分离器将空冷器、后冷器凝液汇合,使水、脱氢液分离。脱氢液(或送中间罐区)和与阻聚剂溶液混合后进入粗苯乙烯塔,轻组分从塔顶馏出,经冷凝后部分作真空泵的补充工作液,部分回流,其余进入下步加工工序,不凝气进入缓冲罐,经冷凝后不凝气排向真空泵吸入口,凝液进入粗塔回流罐。粗塔釜液经再精馏后,塔顶物料部分经冷却后送到中间罐,部分回流。精苯乙烯塔釜液部分进入苯乙烯回收塔回收产品,部分与塔底循环液汇合,一同进入再沸器。苯乙烯回收塔顶气态苯乙烯返回精苯乙烯塔,底部焦油大部分经再沸器加热后返塔,剩余部分送至中间罐区,部分作循环进料送粗塔。

2 阻聚剂试用方案

2.1 化工辅料物化特性

PA-1型阻聚剂主要理化性质见表1。

表1 PA-1型阻聚剂理化性质

2.2 阻聚剂试用切换方案

为了保证阻聚剂切换中装置的安全平稳运行,在切换阻聚剂时采用以下切换步骤:

PA-1型阻聚剂回收之后,取样与原阻聚剂进行混合实验,主要观察是否有沉淀析出,确认两种不同的药剂之间是否会发生化学反应,防止在阻聚剂切换过程中管线堵塞或者防止药剂间的化学反应产物激发苯乙烯的聚合。确认后,停用原阻聚剂,并对阻聚剂泵、入口管线与罐进行置换。置换完成后,配置PA-1阻聚剂乙苯稀释溶液至正常位置,按规程向系统内加注阻聚剂,并计算阻聚剂达到各注入点所用时间。

当阻聚剂达到各注入点后,苯乙烯装置试用初期按照正常加注量的150%投加,加注一周后,按照正常用量的120%加注一周,两周以后用量根据生产计划确定,按照方案要求的正常加注量注入系统。正常注入平稳运行15~20 d,观察阻聚剂的使用效果。

2.3 加注部位

该压缩机阻聚剂使用方便灵活,可以按计量连续不间断地加入压缩机入口和出口的乙苯冲洗管线及尾气冷却器入口,通过雾化喷嘴喷入系统,添加点如图1所示。

图1 苯乙烯装置尾气压缩机阻聚剂添加点示意图

2.4 加注方案

三个点注入量分别为100×10-6,基于压缩机入口物料量,纯剂或稀释注入。加药量的运行优化影响因素:压缩机及其后冷器的结垢程度和压缩机进料中苯乙烯含量、氧含量、压缩机和尾气后冷器进出口温度,以及预期的运行周期,都将影响加药量的优化。

2.5 应急处置预案

PA-1型阻聚剂为系统消耗型阻聚剂,在阻聚过程中会被苯乙烯自由基消耗掉,为了避免现场出现突发情形,乙苯脱氢系统安全、稳定运行产生影响,特制定如下处理预案:

2.5.1 药剂切换风险控制措施

在阻剂管线置换与药剂切换时,可能会出现短时间尾气压缩机系统阻聚剂浓度降低或者无阻聚剂残留,尾气管线出现聚合加剧的情形,针对此问题,在阻聚剂系统置换前,做好充足的准备工作,提前进行乙苯置换,且乙苯置换时应启双泵满量程进行置换,阻聚剂现场备货,缩短现场无效时间,确保阻聚剂及时有效地注入系统。

2.5.2 脱氢液中可溶性聚合物增多的情形

在阻聚剂试用与优化期间,脱氢液中可溶性聚合物含量明显增加时,及时联系阻聚剂厂家技术人员,进行现场分析,同时增加阻聚剂的注入浓度,以控制聚合物的增加。

2.5.3 影响装置压力、压缩机波动的情形

当出现聚合物增长现象、操作波动、装置停工、压缩机出口压力升高等异常情况,应及时中止注入并排空试用药剂,并切换为原阻聚剂,减缓聚合情况。

2.6 项目监测

2.6.1 操作参数

苯乙烯装置运行负荷,尾气压缩机进口流量和蒸汽消耗量,尾气压缩机入口、出口的温度和压力,压缩机多变效率及振动值,尾气冷却器的进出口温度和压力等。

试用期间尾气系统部分主要操作指标见表2。

表2 尾气系统主要操作指标

2.6.2 分析参数

压缩机进、出口气体组成分析,尾气压缩机后冷却器凝液中聚合物含量。

2.6.3 运行效果观察

最直接的监测评价方法是装置停车时,打开压缩机系统,观察出口管线及后冷却系统内是否有聚合物。

3 尾气压缩机阻聚剂PA-1使用情况

3.1 操作参数运行统计

PA-1型阻聚剂使用前、后尾气压缩机运行主要参数见表3~4。

表3 PA-1型阻聚剂使用前运行参数统计

表4 PA-1型阻聚剂使用后运行参数统计

3.2 数据分析

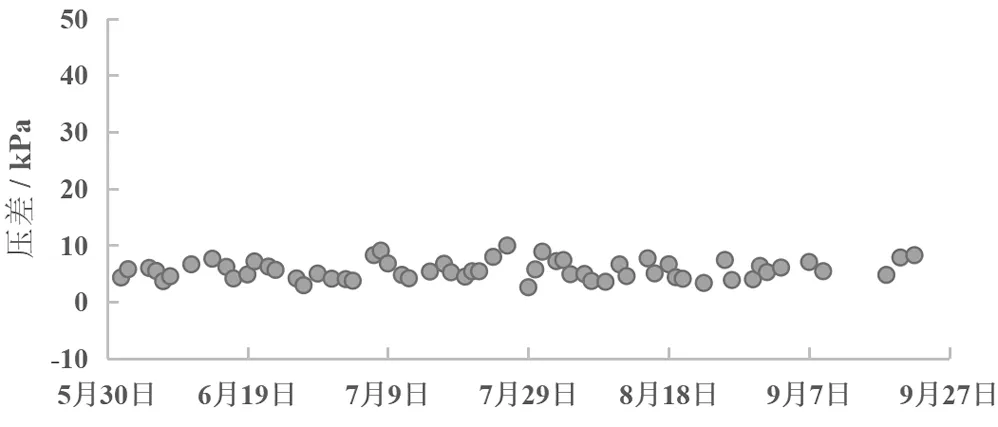

7月13日苯乙烯装置切换脱氢尾气系统阻聚剂为PA-1,装置运行数据取切换阻聚剂前后一个半月的数据作为比较(图2~4)。

图3 尾气压缩机进出口压力变化趋势图

图4 C-3301至T-3302间压差变化趋势图

根据表3~4,在尾气处理系统切换阻聚剂PA-1前后,脱氢尾气处理系统运行稳定,压缩机进出口温度、压力及尾气后冷系统温度运行参数较为稳定,压缩机处理压力在45~50 kPa间波动,没有出现憋压情况,后路压力稳定,生产平稳无波动。

根据表3~4可知,压缩机进出口温度、进出口压力、尾气压缩机出口至尾气吸收塔T-3302间压差变化趋势没有上升趋势,处理后的尾气能稳定作为装置燃料进行使用,加热炉燃烧稳定无异常。

3.3 装置停工检修,对相关设备进行检查

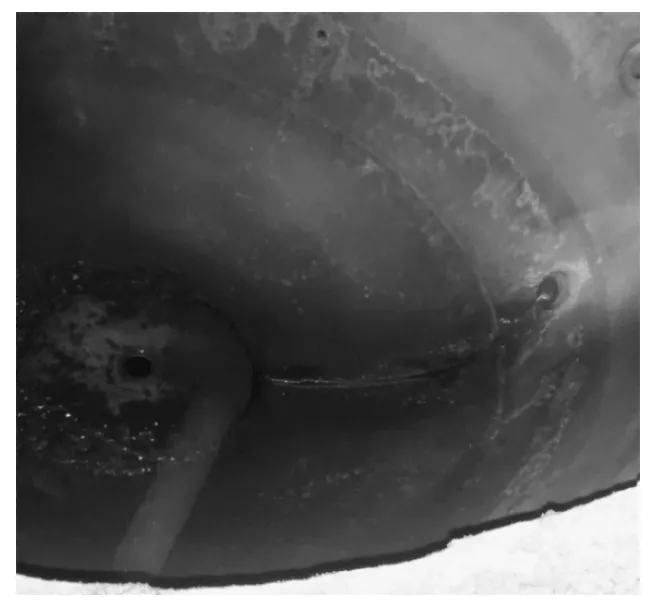

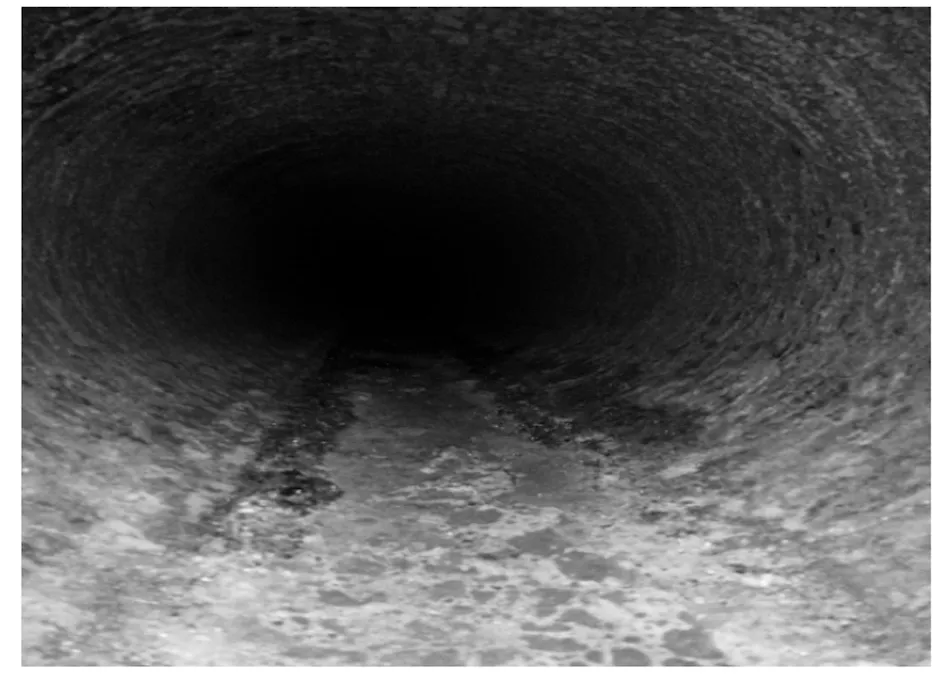

9月26日苯乙烯装置停车检修,10月5日打开尾气压缩机出口管线、分液罐、脱氢尾气冷却器及后冷器,在分液罐及换热器中未发现明显苯乙烯聚合物(图5~7)。

图5 压缩机出口V-3310罐内照片

图6 E-3309封头及管束照片

图7 压缩机出口管线照片

4 使用效果

对PA-1型阻聚剂使用情况进行总结分析,总体情况见表5。

表5 PA-1型阻聚剂使用效果评价表

5 结论

综上,在尾气系统阻聚剂PA-1试用期间,生产系统运行平稳,脱氢尾气回收系统运行正常,尾气压缩机未出现出口憋压跳停的情况。根据装置检修打开压缩机出口分液罐、管线及尾气冷凝器情况,无明显苯乙烯聚合物,未见设备堵塞。由此可见,尾气压缩阻聚剂PA-1阻聚效果良好,能够满足装置生产要求。