微等离子体氧化TiO2薄膜的研究进展

2023-08-22杜瑞成李燕王霆王亮杨述燕

杜瑞成,李燕,王霆,王亮,杨述燕

(兰州石化职业技术大学,甘肃 兰州 730207)

钛(Ti)作为一种银白色的过渡金属,具有低密度、比强度高、低弹性模量、高熔点和良好的生物相容性等优势,广泛应用在航空航天、船舶舰艇、医疗机械等军用及民用工业中[1-2]。但由于Ti及其合金表面硬度低,耐磨性差,抗腐蚀性弱,严重影响其使用寿命、稳定性及安全性[3]。目前,微等离子体氧化技术(MPO)作为一种最新的电化学涂层工艺,对Ti及其合金表面进行改性,其工艺简单,可控性强,成本低,成为处理Ti及其合金表面问题的最佳技术之一[4-5]。处理后Ti及其合金表面会生长出一层多空的TiO2薄膜,TiO2薄膜会与基体紧密附和牢固,不易脱落,具有机械性能高,耐磨性好,更好的耐腐蚀性、抗蠕变性、抗疲劳性及可重复使用等优点。近年来,微等离子体氧化技术在国内受到广大研究者关注,成为新型表面改性处理技术的研究热点。将从微等离子体氧化技术研究历程,微等离子体氧化TiO2薄膜制备机理及其应用等方面展开综述。

1 微等离子体氧化技术研究现状

微等离子体氧化技术(Micro-plasma oxidation,MPO)又叫微弧氧化技术(Micro-arc oxidation,MAO)、等离子电解阳极处理技术、等离子电极氧化技术或阳极火花电解技术,它是指在不同的电解液体系下,Ti、Mg、Al、Nb等及其合金在阳极氧化成氧化物的电化学工艺。除了常用的液态电解质体系外,还有固态及混合态电解质体系。早在1875年Sluginov[6]就发现高压电解过程中金属表面会产生电火花现象。直到1930年Ganterschultze和Betz[7-8]又研究发现高压条件,电解过程中浸入在电解液中的金属表面会产生电火花会,但电火花却会破坏金属表面的完整结构,破坏了金属氧化膜,所以他们提出要选择合适的电压条件对氧化膜至关重要的观点。之前的研究都是对电解相关的放电现象及理论的研究,真正具有实用化的开端研究的是1963年Gruss和McNeil[9]研究发现,他们发现在适宜的电解压力下,阳极金属镉浸入含铌的电解人溶液中,在金属镉表面获得铌酸镉涂层,该膜层耐磨损、抗腐蚀,硬度好,使得该技术的实用价值开始显现。20世纪80年代,俄罗斯、日本、欧美等国的科研人员,分别对不同金属表面发生火花放电沉积氧化膜,并成功制备出如TiO2,Al2O3等完整的金属氧化膜[10-13]。至此,微等离子体氧化技术发展步入快车道。

我国MPO技术的研究是起步20世纪90年代,1997年北京师范大学低能核物理研究所薛文斌团队[14]研究了铝合金微等离子体氧化过程中电能转化为热能的大小,对氧化陶瓷膜的制备过程及结构性能参数等方面做了相应的研究。同年,邓志威教授[15]根据大量的实验结果总结了微等离子体氧化过程中规律.并对铝合金微等离子体氧化表面陶瓷氧化层形成的机理进行了探讨。2000年西安理工大学的蒋百灵课题组[16]研究了铝合金表面Al2O3陶瓷层于不同时间段的形成条件和生成机理,结了制备方法以及电流,电压和溶液类型等因素对陶瓷层的结构和性能的影响,并将研究成果投入应用到工业上产中。目前已超过50家的科研院所及企业单位从事Ti、Mg、Al、Nb、Zr及其合金的微等离子体氧化技术化的研究,并已经将部分产品量产,生产出来的产品也投入工业应用。

2 微等离子体氧化TiO2薄膜机理

Ti及其合金充当阀金属,在电解系统中当作阳极与电解质发生电解反应,浸入电解液中的金属表面会产生薄氧化膜,当电压升高超过临界点时,氧化膜薄弱处会被电流击穿,发生微等离子体放电,产生电弧,也就是所谓的“微弧放电”现象。当对着电压的升高,等离子体放电区域瞬时温度和压强可达20273.15 K和1.02×108Pa,在如此高温、高压下的放电区域内金属及其氧化物就会熔融,最后熔化,在放电通道释放,遇到温度很低的电解液温度骤然下降,形成多空结构的TiO2绝缘陶瓷氧化膜[17],等离子体氧化电化学过程示意图见图1(左)所示,微等离子体氧化过程中,阴阳离子会产生迁移发生反应,OH-会运动至阳极,与阳极体表面产生的Ti4+发生反应[18],反应式如下:

图1 (a)等离子体氧化电化学过程示意图;(b)等离子体电解过程中电极表面绝缘氧化膜上的伏安曲线图;(c)在670 ℃下经PEC/C工艺处理2 min的膜层厚度及氮、碳含量图;(d)一些材料膜层的相对耐磨性(εw)和硬度(H)关系图[17]

(1)

O2+H2O+4e→4OH-1

(2)

Ti4++2OH-1→Ti(OH)22+

(3)

(4)

等离子体氧化电化学过程的示意图如图1a所示,一般将微等离子体氧化Ti、Mg、Al及其合金过程分为四个阶段[17]:阳极氧化、火花放电、等离子体区放电、微弧光放电。见图1b所示。一阶段是阳极氧化(初态),初始电压U1下,阳极表面产生薄氧化膜,压力升至U2,阳极表面产生氧化膜溶解,当U2升至U3过程中,产生的氧气使膜层产生多空结构;二阶段是火花放电阶段(过渡态),U3阶段,氧化膜表面出现游离的火花或弧光,数量随电压的增加而逐渐增多,该阶段持续的时间很短;三阶段是等离子体区放电(稳定态),在U4阶段大面积的等离子体区放电,同时膜层也开始生长,当U4升高至U5放电区域内金属及其氧化物发生熔解,这一阶段可实现元素的掺杂改性;四阶段微弧光放电阶段(非稳态),电压超过U5,产生弧光放电,这会对生长后的养护膜造成严重的破坏,在氧化膜表面形成“凹痕”,破坏了陶瓷氧化膜的完整性,影响其整体性能。而且在高温情况下,也会对膜层的结构产生影响,所以,这一阶段要尽可能规避出现,但是,目前这四个阶段形深层次的成的作用机理、成膜动力学规律,相变特性尚需要进一步的深入研究。图1c所示的是当表面670 ℃时,会产生外层厚度为10~20 mm白色膜层,含5%~6%的N和0.7%的C,而最大的碳含量1.23%是在内层的深度是100 mm在内层观察到,金属的外层和内层的微观结构和内表面层的微观结构是由一个明显的扩散区的复合(白色)层转变为仅有扩展的扩散层,扩散区变成一个扩展的扩散层,主要由高碳/氮马氏体形成。而PEO涂层则很好的显示其耐磨性和高硬度(图1d所示)。

3 微等离子体氧化TiO2薄膜制备的影响因素

目前,对Ti金属及其合金的微等离子体氧化TiO2研究主要以TC4合金为基体,在阳极氧化的法拉第区域作为高压放电区,在电解体系中,微等离子体氧化制备出TiO2薄膜,该膜层外含有微结构,表面较为粗糙,内部结构细致,保护基体结构,具有耐腐蚀,耐磨损,耐冲击,光催化,光感应、生物相容及绝缘性能。所以在制备过程中,各种电解参数,不同的电解液体系对微等离子体氧化TiO2薄膜结构及性能会产生较大的影响。

3.1 电解参数

微等离子体氧化过程中,电解参数会直接影响氧化膜层的生长速度,平均孔径,微孔密度,表面粗糙度等,而电解过程中具体参数有电压[18-19]、电流密度[20-21]、频率及占空比[22-23]、氧化时间[24-25]等都会影响氧化膜层的形成结构及特性。

3.1.1 电压影响

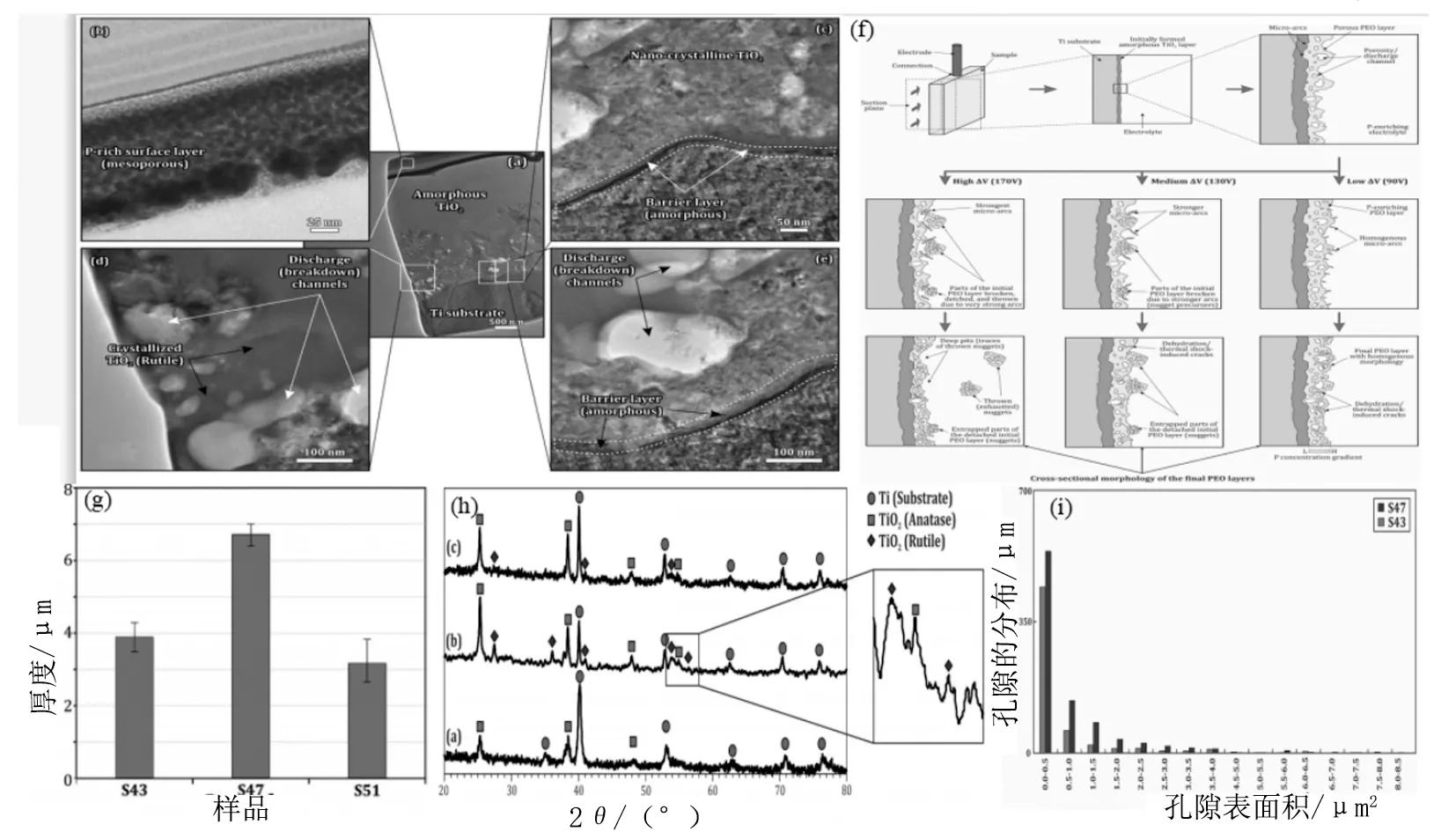

微等离子体氧化中电压起到很大的作用,膜层厚度,微孔数量都与电压的变化密切相关。在施加不同电压的条件下,当电压增大时,陶瓷层中微孔数目及孔径增多增大,会使表面变得更粗糙,而且由于电压的增加,放电能量激增,在光、电、热的共同作用下,会促使锐钛矿TiO2相向金红石TiO2相转变[19-20]。Ahounbar等[19]通过等离子体电解氧化在原位合成了TiO2定制多孔陶瓷层,施加不同的电压,分别是430 V的低电压(样品S43)、470 V的中电压(样品S47)和510 V的高电压(样品S51)。当不断地施加电压会导致相对均匀膜层的形态特征异质化,图2a呈现的是470 V(样品S47)透射电镜横断面纳米涂层图,从图2c和2e中可以看出,在TiO2和Ti衬底的界面上合成了一个纳米厚度的阻挡层。该层其本身由Ti和O离子组成,是在PEO工艺的最初步骤中形成。图2HRTEM纳米图中也呈现的还包括几个被离子束穿过的放电通道,这些通道在图2e和2d中标明,该通道主要被结晶态的TiO2所包围。上述区域的结晶态的TiO2形成可能是由熔融材料在放电通道中的熔融材料的流动所致。因此,最初的无定形TiO2可以获得足够的热量和时间来进行结晶转化。这种现象伴随着从先前形成的TiO2层到电解液的较低的热传导,促进了结晶TiO2的相变,并导致金红石和锐钛矿相的形成。图2f则清楚的显示了PEO工艺形成机制和不同步骤的形态学特征。图2g在表示在430,470,510 V下涂层厚度,其实,在更高的ΔU水平上,火花变得更强,这可能会产生更大的熔融金属体积,从而使熔融金属的体积更大,因此,TiO2涂层也更厚。进一步增加施加的电压会导致涂层厚度下降。导致了厚度的减少。比较涂层的横截面中高度多孔和不连续的,导致该样品涂层厚度减少的主要原因。图2h的X射线衍射图显示了涂层的晶相组成,包括锐钛矿、金红石、无定形TiO2等。在PEO工艺过程中,使用低量的ΔU(S43)可能只会导致锐钛矿的形成。然而,增加ΔU的量(S47)可能会导致锐钛矿和金红石相同时存在。金红石。最终,使用更高水平的ΔU(S51)可以使锐钛矿成为占主导地位的相。所以,较高的应用ΔU可能会持续增加PEO涂层上合成的金红石型TiO2的含量。根据孔隙表面积计算出的S43与S47样品的孔隙分布(图2i),也说明了利用相对介质的470 V电压(ΔU为130 V)形成分层二氧化钛层具有较好的微纳米孔组合形态。所以,选择合适的电解电压对膜层结构中微孔数量,孔径大小,膜层厚度等很关键。

图2 表示S47样品中PEO涂层的TEM截面纳米图,(a)样品的整体方案;(b)富含P的表面层;(c)阻挡层和纳米TiO2的高倍放大图;(c) 高倍放大的阻挡层和纳米TiO2结晶;(d) 高倍放大的阻挡层附近的放电通道;(e)高倍放大镜下的结晶TiO2(金红石)和放电通道;(f)基于施加电压的PEO过程和结果形态特征的示意图;(g)S43,S47,S51三个样品中测量的涂层平均厚度;(h)图中的是(a) S43,(b) S47,(c) S51样品的X射线衍射图;(i)图表示S43和S47样品的孔隙的分布[19]

3.1.2 电流密度

在Ti及其合金表面制备微等离子体氧化TiO2薄膜,电流密度与电压密切相关。随着电流密度的增加,膜层形成速率很快,当膜层厚度增加时,终止电压也会增加,另外在恒电流条件下,膜层厚度随时间线性变化的,而在恒电压方式下,电流密度降低,导致膜层的生长速率也降低,氧化物涂层的润湿性有所下降[20-22]。同时,微孔数目及尺寸和结晶度也会随电流密度的增加而提高,所以,在膜层的生长期要控制好电流密度的增加趋势,根据膜层厚度,结晶度的变化幅度,及时调控好电压,控制好电流密度很重要。

3.1.3 频率和占空比

占空比作为脉冲电源施加电压的时间比,而正负占空比分别对应正向输出电压与反向输出电压。频率和占空比对膜层的成长,表面粗糙度、膜层厚度及硬度,微孔数量,耐腐蚀性等有很大的影响。占空比增加(10%~80%),膜层的厚度会呈指数增加,微孔数目减少、孔径增大。而频率却相反,频率增加,膜层厚度随之减少,膜层的微孔数目增加,孔径变少,微孔的形状及分布趋于规则和均匀,频率和占空比对单个脉冲时间和放电量都有很大的影响[23-24]。所以,微等离子体氧化后期可以适当增加频率,同时降低占空比,能获得表面质量好且具有相应厚度的陶瓷层。

3.1.4 氧化时间

氧化时间对微等离子体氧化TiO2有着重要的影响。在氧化过程中,膜层逐渐成长,微孔数目也逐渐增多,但随着氧化时间的延长,Ti及合金表面的微孔数量逐渐减少,而且孔径变大,不平整度增加,整个氧化膜会“粗糙”。整个TiO2氧化膜的生长速率由快变慢,膜层的厚度虽在增加,但生长速率却很慢。氧化膜表面的硬度也会随着氧化时间过长也会呈现先增后减的趋势。这会严重影响膜层的机械强度,耐磨性和冲击韧性会减弱,而且随着氧化时间的增加部分锐钛型TiO2会有部分转化为金红石型TiO2[25-26],所以一定要控制好微等离子体氧化的氧化时间。

3.2 电解液体系

不同体系的电解液体系可以影响氧化膜的成膜结构,成分性能,元素分布等。常见的电解液体系根据酸碱度可分为中性电解液[27-29],如硅酸盐、硼酸盐、磷酸盐、碳酸盐、铝酸盐、柠檬酸盐等;碱性电解液[30]分为氢氧化钠、氢氧化钾等;酸性电解液[31-32]分为硫酸溶液、盐酸溶液、硝酸溶液等。无论是酸性、碱性还是中性盐溶液都要根据制备条件及工艺参数配成一定比例浓度的电解质,所以电解液的浓度[33]、成分[34-35]和pH值[36-37]及添加剂[38-45]对微等离子体氧化薄膜的组成结构和性能均有很大的影响。

3.2.1 浓度

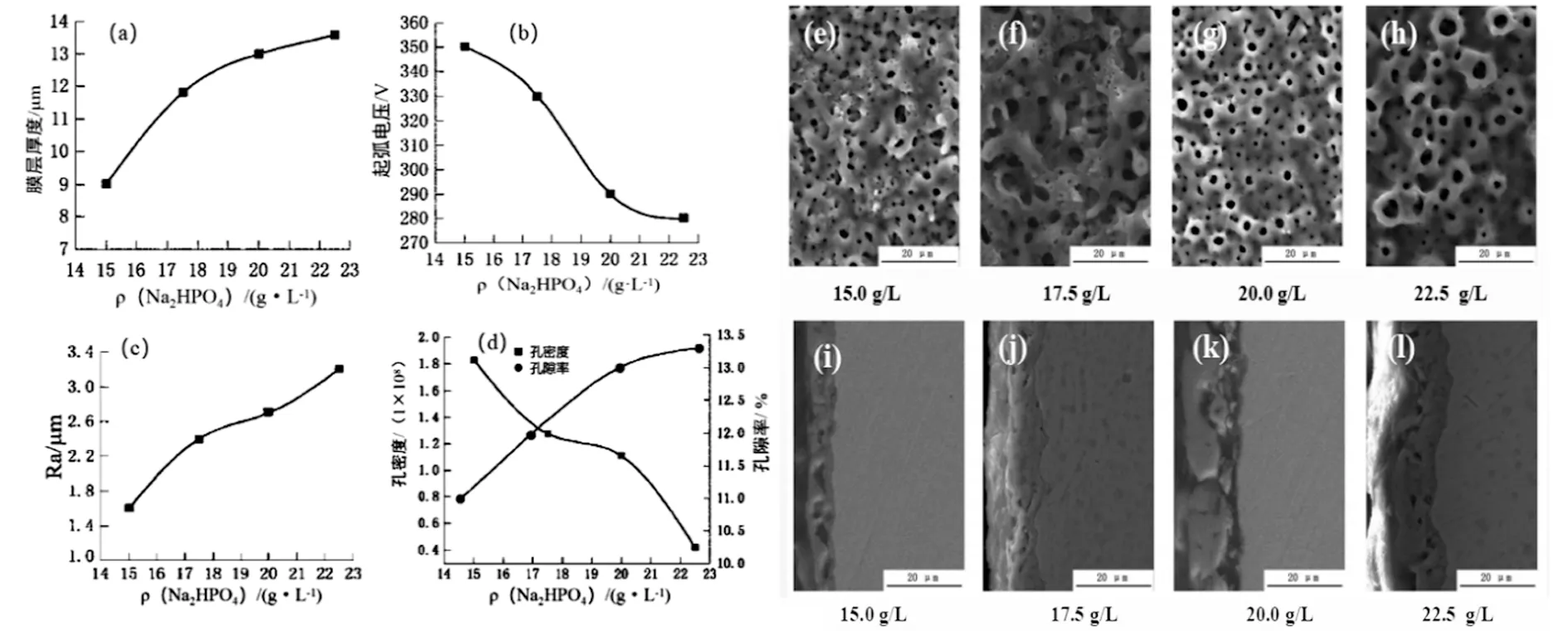

电解液浓度对薄膜的起弧电压、粗糙度、微孔结构,尤其是孔密度和孔隙率都有影响。李玉海等[33]以质量浓度为20 g/L的Na2HPO4和2 g/L的KOH 配成的电解液研究纯钛微弧氧化陶瓷膜结构的影响,研究发现随电解液浓度的增加,陶瓷层厚度增加,最大可达到13.6 μm(图3a),但是随着电解液浓度的增加,起弧电压呈现非线性降低(图3b)。然而,膜层的表面粗糙度却一直增大,而且最大可达到3.2 μm(图3c),孔密度降低、空隙率增加(图3d)。从微等离子体氧化薄膜的SEM图中可以清晰的发现,当电解液浓度为15.0 g/L、17.5.g/L较低浓度时,陶瓷氧化膜的表面呈现不规则的多空结构(图3d、3f),当浓度增加为20.0 g/L、时,呈现分布较为均匀的微孔(1~2 μm)状态,但浓度增至22.5.g/L时,微孔孔径变大,呈现大小不均的混合状态,这与3c与3d图所示的粗糙度曲线和孔隙率曲线相符合。所以,适宜的电解液浓度,在适当的微等离子体氧化工艺条件下可以在Ti及合金表面制备有分布均匀的多孔结构的陶瓷膜。

图3 电解液浓度对膜层厚度(a)、起弧电压(b)、粗糙度(c)、孔密度和孔隙率(d)的影响曲线;不同的Na2HPO4浓度时氧化膜的SEM图(e、f、g、h)和膜层截面形貌图(i、j、k、l)[33]

3.2.2 成分

电解液的成分对微等离子氧化薄膜的结构及功能有着重要的影响。Bulyshev和Fedorov[34]研究发现,陶瓷氧化膜在电解液中对离子的吸附性CrO42-、B4O72-、MoO42-、VO43-、PO43-、SiO32-依次增强。Yang等[35]研究了电解液成分对微等离子氧化TC4合金耐腐蚀抗摩擦性能影响,分别采用1.0 g/L的NaAlO2、Na3PO4、NaH2PO2、Na2SiO3,再配2.0 g/L的NaOH和苯酚,四种不同的电解液进行微等离子氧化TC4分别定义为PEO-Al、PEO-HP、PEO-LP、PEO-Si,研究发现,PEO-Al、PEO-HP、PEO-LP涂层显示出两层结构,外层是多孔的,内层是致密的,而PEO-Si层却没有明显的分层结构,对于氧化涂层及基材界面的元素分布情况分析(图4a、4b、4c、4d),PEO涂层的内层是由于施加电压引起的电化学反应而形成的,而多孔结构的外层是由于基底和电解质之间的等离子体作用而产生的。因此,PEO涂层的生长主要取决于电解液成分的反应性沉积。如图4e所示,PEO涂层的厚度排名:PEO-LP >PEO-HP >PEO-Al ≈ PEO-Si,这与电池电压顺序不一致,重要因素之一就是不同的电解质中制造的PEO涂层的组成和表面结构彼此不同。在制备四个PEO涂层的过程中,图4f则记录了从四种电解质系统制备PEO涂层过程中电池电压的演变。在评价四种涂层的机械强度上,四种涂层的耐磨性排名如下。PEO-Al >PEO-Si >PEO-LP >PEO-HP(图4g)。TC4合金的磨损率只有10.4%,在四种涂层中具有最好的耐磨性在这四种涂层中具有最好的耐磨性。PEO-Al涂层的硬度也进行了测量(图4h所示)。裸露的TC4、PEO-Al、PEO-HP、PEO-HP、PEO-Si的硬度值为 HV 303,HV 480,HV 353,HV 401和HV 440,所以,PEO处理有利于提高硬度。图4i和4j则是磨损疤痕区的化学成分和由极化曲线所得到的参数,来评估PEO涂层的耐腐蚀性能。从极化曲线中得出的腐蚀电位和腐蚀电流密度可知,所有PEO涂层的腐蚀电位都比裸露的TC4合金的腐蚀电位要正,表明PEO有利于提高TC4合金的热力学稳定性,改善TC4合金的热力学稳定性,同时,PEO涂层在阳极分支的电流密度远低于裸露的TC4合金,这表明PEO涂层可以有效地阻碍阳极反应,保护基体不受腐蚀。而且PEO-LP涂层表现出最好的耐腐性,腐蚀电流密度为2.88×10-8A/cm2,比纯TC4合金低两个数量级。PEO-Al涂层具有较高的硬度和耐磨性,它涂层的磨损率低至7.5×10-5mm3·N-1·m-1,电解液中的金属元素在微等离子体氧化过程中,一方面,电解液中的离子可以强化电荷的转移,另一方面电解液中的元素可以部分掺杂到膜层的微孔结构中,可以达到优化膜层的结构性能。所以调配好电解液中关键成分的比例及浓度可以达到强化薄膜的结构和功能。

图4 横断面SEM图像以及PEO涂层的元素映射和线性分布: (a) PEO-Al;(b) PEO-HP;(c) PEO-LP;(d)PEO-Si(图像中标记的箭头表示所进行的元素线扫描测量的方向和位置);(e)由不同电解质制备的PEO涂层的厚度;(f)不同PEO涂层制备过程中电池电压的变化;(g)裸TC4合金和PEO涂层经磨损试验后的磨损率;(h)用不同电解质制备的裸TC4合金和PEO涂层的显微硬度;(i)磨痕区的化学成分;(j)由极化曲线得到的参数[35]

3.2.3 溶液的pH值

电解溶液的pH值微等离子体氧化薄膜的表面结构,膜层厚度,机械强度等有重要的影响。高玉周等[36]认为对Ti微等离子体氧化处理,在酸性电解液可获得单一的锐钛矿相的TiO2薄膜,在碱性电解液中可获得单一的金红石相的TiO2薄膜,在中性盐溶液中可制备出含有锐钛矿相和金红石混合的TiO2薄膜。张鹏等[37]研究发现而在酸性(pH值=4.94)条件下制得的膜层,它的表面的粗糙度和不平整度远小于碱性(pH值=11)的得到的表面膜层,酸性条件下得到的膜层厚度要比碱性电解液中得到膜层厚度小,覆盖在基体上更均匀,从而在酸性电解液中TiO2膜层与基体的结合强度普遍高于同等电参数下碱性电解液中膜层与基体的结合强度。

3.2.4 添加剂

为优化膜层性能,提高膜层的耐磨性,耐腐蚀性,强化膜层与基体的结合强度,可在溶液中添加添加剂。添加剂种类很多,可以是金属元素、非金属元素,也可以是氟化物、铬化物、钼化物及甘油等化合物的形式,如Eu[38]、Ru[39]、Ag[40]、C[41]、N[41]、S[41]、Si3N4[42]、ZrO2[43]、MoS2[44]、CeO2[45]等。传统的添加剂一般选择可溶性的溶剂,但微等离子氧化技术可以实现不溶性固体颗粒的添加剂的加入,这扩大了添加剂的选择范围,对于优化改性膜层成分、提升膜层的结构性能。微等离子体在氧化过程中,氧化物薄膜会被火花击穿,高电压熔融、电解液冷却快速凝固,而电解液中固体颗粒可以在此过程很均匀的稳定融合到薄膜上,会形成异质结构的复合薄膜。从而提升了整个膜层的机械强度及综合性能。选择不同体系的电解液体系在微等离子氧化过程中,可以影响氧化膜的成膜结构,膜层厚度,元素分布,功能特性等。但是,目前的研究仅仅局限于研究成分含量、元素分布微观表象,而在不同电解质体系、膜层相界面处物质传递与能量交换对膜层结构及性能的影响等微观动力学方面需要进一步研究。

4 微等离子体氧化TiO2薄膜的应用

利用微等离子体氧化技术在Ti基体及其合金表面制备的TiO2薄膜可以广泛应用在生物医学、功能材料、光催化、环境治理等方面[46-53]。

4.1 生物医学

因为Ti合金密度小,化学性质稳定及良好的生物相容性,在人体的骨骼,牙齿等硬组织中应用很广泛,而利用PEO技术制备的TiO2薄膜,一方面,薄膜中存在一定量的微孔结构,微孔中有利于硬组织的植入生长,因其良好的生物相容性,新生硬组织与它接触结合很牢固,并无生物排斥现象。另一方面,在电解过程中可以将Ga、P等元素引入薄膜中,促进骨骼的生长发育,加快硬组织的愈合度。

Kaliaraj等[46]阐述了微等离子氧化处理Ti及其合金已被商业使用,在口腔和骨科应用中采用人工植入修复或替换人体系统中缺陷,如内切植入物、骨折固定、全关节置换术和踝关节骨折置换术中,在用内牙部件替换牙齿方面发挥着主导作用。Sarraf M等[47]报道了氧化处理后Ti及其合金的热膨胀系数和弹性模量与人体骨骼非常相似,与大多数其他生物金属相比具有低毒性,而且耐腐蚀,广泛用于各种生物医学治疗方案,包括关节成形术和骨置换、颅面、颌面和牙科植入物、手术器械、医疗保健用品或外部和内部假体等。

4.2 功能材料

Ti及其合金表面的微等离子体氧化薄膜有良好热绝缘性能,耐高温,耐腐蚀,有足够的硬度。所以,可以应用在气体传感器方面[48],忆阻器方面[49],染料敏化太阳能电池(DSSC)电极材料[50],光伏材料[51]等方面,而且微等离子氧化处理后的薄膜与基体结合紧密,可以很好的保护基体,由于它的稳定性,可以应用在高压、高温、高负载等极端条件下的使用,而随着进一步对材料优化该性,将进一步促使微等离子氧化技术的应用和发展。

4.3 光催化

TiO2本身是一种高效的光催化剂,利用微等离子体氧化技术,进一步强化膜层与Ti及合金基体的结合强度,在光催化方面,尤其是降解污水、有机染料等污染物时,克服了粉末状纳米TiO2难以回收利用的短板,避免造成水质的二次污染,所以在光催化领域,纳米基TiO2光催化材料可应用在有机污染物的降解、空气净化,防污除,杀菌消毒,除雾和自清洁,水质净化等方面,所以在环境治理和黄金保护方面有重要的应用。

Moosavi等[52]利用微等离子氧化制备出纳米复合的混合锐钛矿-金红石晶型涂层。金红石含量在0至30%的物质的量之间变化,研究发现该涂层在紫外光(λ= 365 nm)光照射下对头孢克肟抗生素在水溶液中的分解表现出增强的光催化活性,金红石相形成后活性显著增加,表明锐钛矿相TiO2-金红石TiO2双组分固体具有协同作用。

但由于TiO2自身禁带宽,光谱范围窄,无法产生可见光影响,光量子效率低的短板,通常通过对其采取元素掺杂、半导体耦合、贵金属沉积、敏化剂敏华等方式来优化改性来提高它的光催化效率。Kavaliūnas等[53]研究了在TiO2表面掺杂Ag纳米颗粒(AgNP)分析了银纳米颗粒(AgNP)的尺寸、形状和分布对银薄膜初始厚度、退火温度和时间的依赖性,研究发现,选择400 ℃的最佳退火温度和60 min的退火时间,从厚度为5,7.5 nm和10 nm Ag薄膜中形成AgNP,AgNP的形成是在无定向的TiO2(a-TiO2)上进行的,其在退火后结晶为锐钛矿相,通过罗丹明B水溶液的光降解评估光催化效率,它在罗丹明B水溶液的光催化效率可达63.5%,而未添加纳米Ag的TiO2光催化效率只有36.3%。所以对TiO2薄膜优化改性是提升其应用性能,强化应用效果的必要措施之一。

5 问题与不足

微等离子体氧化TiO2薄膜的膜层具有耐磨、耐腐蚀,硬度高及生物的相容性,在生物医学、光催化、功能材料等领域有一定的应用,但在应用发展过程中仍有以下的问题:

(1)由于在微弧氧化中急速冷却过程,易产生非稳态的相结构,较难完全控制膜层中锐钛矿相,金红石相的精确比例及形成分布的混合相。

(2)在微弧氧化过程中的阳极氧化、火花放电、等离子体区放电、微弧光放电四个阶段作用机理、成膜动力学规律、在不同电解质体系、膜层相界面处物质传递与能量交换对膜层结构及性能的影响等方面尚需要进一步的深入研究。

(3)TiO2自身的带隙宽,光谱范围窄,光电效率低,通过改性后形成的体系不稳定,金属元素易形成电子-空穴的复合中心,无法产生近红外光响应,所以在应用过程中无法规模化商业应用。

6 结语与展望

微等离子体氧化TiO2薄膜是利用火花放电、热化学、电化学和等离子体化学的作用下,从熔融状态急速冷却固化,在Ti及合金的金属表面“原位”生长陶瓷氧化膜的技术。该膜层具有耐磨、耐腐蚀,硬度高及生物的相容性,在生物医学、光催化、功能材料等领域。但由于微等离子体氧化TiO2薄膜过程中膜层中晶相的比例和相态类型无法精准控制,在不同电解体系中,相界面处物质能量传递的机理有待进一步研究,所以,未来微等离子体氧化TiO2薄膜的发展方向主要集中在以下几个方面:

(1)优化TiO2薄膜的微结构调控。设计拓宽其带隙,延长响应波长,精准控制薄膜制备的电解参数,强化使用的稳定性和持久性,所以,要通过元素掺杂,半导体耦合等方式来优化改性膜层结构,通过改变杂化轨道来改变半导体的能带位置,提升材料的综合性能,同时要有制备方法简单,工艺路线经济的特点。

(2)深化对在微弧氧化过程中的机理研究。在阳极氧化、火花放电、等离子体区放电、微弧光放电四个阶段作用机理、成膜动力学规律、在不同电解质体系、膜层相界面处物质传递与能量交换对膜层结构及性能的影响等方面需要进一步的深入研究。

(3)开发具有异质结构的复合型材料。通过优化改性,开发具有异质结构的复合型材料,来进一步拓宽微等离子体氧化TiO2薄膜的应用范围,使其在环境治理、工业生产、生物医学等领域上具有应用覆盖面广,社会效益高的发展优势。