锂金属电池发展及材料分析

2023-08-22赵彬涛张敏李乃霖秦立炜马渊

赵彬涛,张敏,李乃霖,秦立炜,马渊*

(1.天津力神新能源科技有限公司,天津 300384;2. 石河子大学理学院,新疆 石河子 832003;3. 北京计算机技术及应用研究所,北京 100143)

锂离子电池凭借着高的比能量以及便捷的充电方式,已经深入到社会的方方面面,包括手机、电脑、智能家居产品以及电动汽车等[1]。但是续航能力成为目前人们关注的重点,开发高比能材料,包括高比能正极材料、新型负极材料成为目前的首选。目前正极材料与负极材料的各项指标被不断突破,材料的性能被逐步的优化。但是对于目前常用的正负极材料,特别是石墨负极材料,尽管已经发展出天然石墨、人造石墨以及硬碳和软碳之分,但商用化材料的克容量已经接近其理论比容量(372 mA·h/g,按LiC6计),如何满足人民日益增长的比能量需求成为众多研究者关注的重点。开发和应用具有更高理论比容量的电极材料,包括高镍9系正极材料、硅碳和硅氧类负极材料,以及终极的锂金属负极材料,是当前电池研究的重中之重。

金属锂的研究由来已久,自身有着最低的还原电位,理论比能量能够达到3 860 mAh/g,远超传统的碳负极材料。但是由于自身的膨胀特性和安全特性,锂金属负极始终无法大规模的应用于锂电池当中[2-3]。在使用锂金属负极组成的锂金属电池中,电池的整体安全风险主要包括以下两个方面。第一个是由于锂金属化学性质不稳定,导致其容易与空气发生反应,进而引起锂金属电池起火或者爆炸。另外一个是由于锂金属在沉积剥离的过程中,会出现不均匀沉积,在负极局部区域形成支晶,支晶沿着隔膜空隙生长,极易引发电池内部短路,造成电池热失控。

尽管锂金属电池有着众多难点,但其潜在的应用价值仍然吸引着众多研究者。在整个锂金属发展过程中,随着正极、负极、电解质这三大材料的开发进步,锂金属电池的比能量逐步的提升,电池整体的性能也逐步的改善。

1 锂金属电池材料分析

1.1 正极材料

目前常用的正极材料包括磷酸铁锂材料、钴酸锂材料、镍钴锰材料以及富锂锰基材料等[4-6]。其中磷酸铁锂材料由于自身克容量的限制,导致其在高比能锂金属电池的开发上受限。高比能量锂金属电池在设计过程中,通常选择使用后三种正极材料以提升整体电芯的比能量。在进行高比能锂金属电池设计的过程中,提升平台电压和提升活性物质的克容量是两条有效的手段。其中开发更高镍含量的镍钴锰三元材料主要是提升材料的克容量,开发钴酸锂或者富锂锰基材料主要通过提升材料的截止使用电压来提升电芯整体比能量。目前市面上常用的正极材料特性参数如表1所示[7]。

表1 正极材料参数

1.1.1 钴酸锂正极材料

钴酸锂材料是一类层状的正极材料,属于六方晶系。钴酸锂材料主要应用于手机、电脑及数码相机等消费类领域,这类领域的物品对续航和体积比能量要求最高,钴酸锂材料凭借着较高的比能量和最高的体积比能量成为该领域内最优的正极材料[8]。目前钴酸锂正极生产厂商主要包括厦门钨业、北京当升、北大先行等,这些企业不断的将钴酸锂正极材料的上限使用电压往高电压上推进(>4.5 V),以提升钴酸锂正极材料的整体克容量发挥。

1.1.2 三元正极材料

三元正极材料主要是有镍钴锰金属氧化物组成的正极材料,这种正极材料与钴酸锂材料类似,均为层状结构[4]。其中按照使用的镍含量不同,可以将其划分为333,523,622,811以及9系等。镍含量的提升带动了整体材料克容量的提升,但是整个材料的不稳定性也随之增加,这对于高镍材料的使用带来了挑战。目前各个生产企业,包括北京当升、天津巴莫以及容百科技通过元素表面包覆或者前驱体体相掺杂的方式对高镍材料进行保护,延长高镍材料整体的循环稳定性能。

1.1.3 富锂锰基正极材料

富锂锰基正极材料由于其较高的比容量(250~400 mAh/g),受到了越来越多的关注[9]。富锂锰基正极材料的组成一般被认为是xLi2MnO3·(1-x)LiMO2(M为Mn、Co、Ni等),富锂材料的结构一直备受争议,目前还没有定论。富锂材料克容量较高,但是自身的上限电压高达4.8 V,同时材料本身稳定性较差,导致富锂材料一直未大规模的应用。

在富锂材料循环过程中,电压衰减是该材料应用的最大障碍。对于富锂锰基材料电压衰减的原理,主要解释是由于循环过程中,过渡金属离子迁移导致材料表面形成了新的尖晶石相,并且材料表面形成了贫锂相,如图1所示。

图1 富锂材料在循环过程中三相结构变化示意图[10]

但是也有另外一些结果认为,富锂锰基材料性能的衰减主要是由于本体材料变化造成的,在循环过程中,离子从过渡金属层运动到锂层八面体位,形成锂哑铃结构,造成材料本体结构改变,如图2所示。

图2 富锂层状氧化物电压衰减机理[11]

富锂材料的第二个关键问题是首次不可逆容量损失问题,通常在首次循环过程中,会出现60~100 mAh/g的容量损失,首圈的库伦效率通常小于80%。研究人员使用了多种办法来解决首圈低库伦效率的问题,包括使用Li嵌入型材料与富锂材料混合的方法制备复合材料,以及使用表面处理的方式减少不可逆损失。但是这些方法无法兼顾到高容量保持率以及降低副反应的发生。

最后一个限制富锂材料工程化应用的方面是富锂锰基正极材料的体积能量密度。富锂材料压实密度较低,导致制备电池过程中为了发挥其比能量的优势,极片通常涂覆的较厚,导致电池整体浸润性变差,电池性能受损。

富锂锰基材料尽管有着众多的确定,但是由于其自身克容量的优势,是未来高比能锂金属电池可选的正极材料,有望在众多难题被克服后发挥其自身优势,解决人们对于锂电池续航的焦虑问题。

1.2 负极锂金属材料

锂金属负极与传统的石墨负极相比较而言,自身高达3 860 mAh/g的理论容量是石墨负极的十倍,同时锂金属负极自身具有最低的还原电位,是未来高比能锂电池的理想材料[12]。但是锂金属负极在循环过程中体积不断的膨胀,同时负极锂金属与电解液剧烈反应,导致负极死锂大量的产生。同时由于局部电流的不均匀,锂金属沉积过快,导致负极表面出现锂支晶,由于隔膜中存在大量的空隙结构,支晶较易沿着空隙生长接触正极,造成电池内部短路引发失火风险。为了提升锂金属负极的安全性能,目前通常采用三维载体结构改性或者人工保护膜的方式进行改性。

1.2.1 三维载体结构

锂金属在循环过程中,自身体积膨胀严重,为了缓解膨胀对锂金属电池性能的影响,研究人员将三维载体结构引入到锂金属负极中,利用三维集流体的空隙和支撑作用,将锂金属灌注到三维载体结构中,形成复合锂金属负极结构,能够缓解锂金属整体的膨胀[13-14]。

复合金属锂负极一般是指金属锂填充在三维多孔骨架结构中形成的复合材料。在电池充电时,多孔骨架作为三维集流体,其内部的孔隙为金属锂的沉积提供空间,从而限制了锂枝晶的生长,并缓解了金属锂沉积带来的体积变化。在电池放电时,复合金属锂电极内部的锂溶解,多孔骨架维持电极结构的稳定。一般可以直接将三维骨架作为负极集流体,但电池循环过程中锂的损失会导致容量的快速衰减,所以需要采用一些方式对三维骨架进行补锂,如三维骨架与熔融锂复合、在三维骨架中电化学沉积金属锂等。引入三维骨架是以牺牲电池的能量密度为代价的改性,但只要控制好电极结构中三维骨架的比重,复合金属锂负极依然具有较高的比容量。因此,复合金属锂负极在具备高能量密度的同时能够在很大程度上改善金属锂负极的循环稳定性和安全性。根据三维骨架的特点,大致可以分为三维导电骨架、三维非导电骨架、梯度三维骨架等。

图3 三维碳材料负极无枝晶锂金属电池的示意图[13]

其中三维导电骨架不但能够为金属锂的沉积提供空间,减小充放电过程中负极的体积变化,还能增加集流体的比表面积从而降低电极表面的“真实”电流密度。

1.2.2 人工保护膜设计

锂金属负极在膨胀过程中,由于表面SEI不断的破坏与生成,导致副反应不断发生。为了降低副反应的发生,研究人员通常在锂金属负极表面涂覆人工保护膜,以减少副反应的发生[15-16]。

目前锂金属表面保护膜可以分为无机物保护膜,有机物保护膜和有机无机复合保护膜这三种类别。

锂金属表面进行无机物保护膜包覆的时候,通常可以利用锂金属与氮气等特殊气体直接反应来生成保护膜。氮气与锂金属可以反应生成LiN3,这种无机保护膜能够提升锂金属电池的性能。也有研究人员通过使用气相反应的方法在锂金属表面沉积氟化锂层,这种无极层机械强度高,能够有效的阻止电解液与金属锂之间的副反应,抑制锂枝晶的生长,提升锂金属电池的循环性能。除此之外,无机保护层的生长还可以利用原子层沉积、磁控溅射等方法来对锂金属表面进行改性。针对锂金属的工程化应用,我们需要进行大规模的制备改性锂金属负极,这样我们也可以采用溶液法来进行锂金属无机保护层的制备。溶液法制备的无机保护层能够保护锂金属,减弱锂金属与电解液之间的副反应,提升锂金属电池的稳定性能。

近些年,无机固态电解质的大规模发展也给锂金属负极的保护带来了新的思路。采用物理包覆的方法,将无机颗粒通过机械挤压等方式与锂金属进行复合,形成表面有密实层结构的锂金属负极,表面的无机层能够提升锂金属沉积的均匀,降低负极死锂的产生。

图4 金属锂负极表面包覆人工SEI膜前后循环示意图[15]

无机包覆层具有较高的机械强度,但是其本身具有易碎和柔韧性差的特点,聚合物保护层具有较好的柔韧性,是目前锂金属保护层发展的重要方向。一些研究人员通过在锂金属表面包覆P(VC-co-AN)共聚聚合物保护锂金属负极,该共聚层具有较强的黏性和韧性,能够有效的抑制锂枝晶的生长,稳定锂金属表面,降低死锂的产生,提升锂金属电池的循环性能。也有研究人员利用分子层沉积的方法,将超薄的聚合物层沉积在锂金属负极表面,该层聚合物层能够很好的保护锂金属,延长锂金属电池的循环寿命。目前聚合物保护层主要集中在聚环氧乙烷类,聚氨酯类,聚二甲基硅氧烷类以及其他一些具有自愈合能力的高分子聚合物中,保护层聚合物本身的表面能,反应活性以及介电常数和涂覆厚度等参数都对锂金属电池最终的性能有着影响,在进行体系设计的时候,需要综合考虑不同参数下的影响,优化整体实验设计。

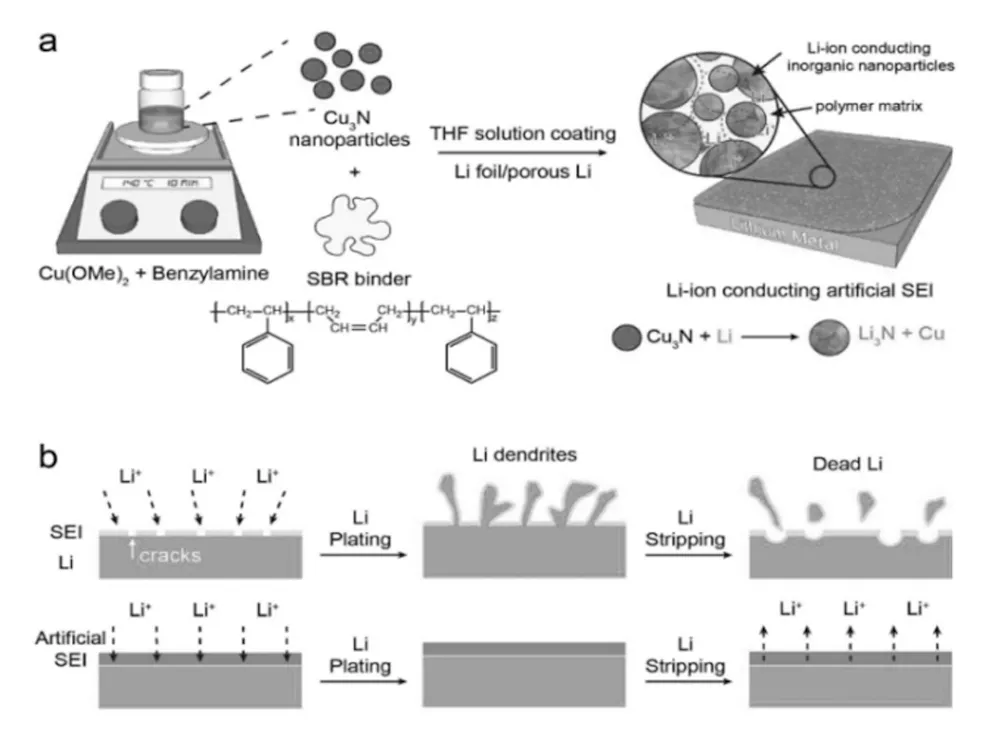

无机保护层具有较大的机械强度,但是本身易脆,聚合物保护层本身具有较好的韧性,但是机械强度较低,如何将无机保护层和聚合物保护层的优势结合起来,制备出机械强度高,韧性好的锂金属保护膜是研究的热点。将无机溶液和有机溶液混合,涂覆在锂金属表面是最简单的制备工艺,目前已有的研究结果包括利用氮化铜和丁苯橡胶混合制备人工保护膜的方法,无机层与锂金属反应生成机械强度高的氮化锂保护层,有机聚合物提升整个保护层的韧性,通过结合两者的优势,形成循环性能较好的锂金属电池,如图 5所示。

图5 有机无机复合保护层示意图[16]

目前保护膜技术主要是解决降低锂金属表面电流的不均匀性,抑制锂枝晶的生长,降低锂金属粉化的速度以及死锂产生的速度,这是锂金属负极应用的关键难点。

1.3 固态电解质

传统液态电解液由于包含有较多的有机酯类、有机醚类电解液,在电池发生热失控的过程中。存在较大的起火风险。采用固态电解质代替传统有机电解液的方式,能够在一定程度上提升锂金属电池的安全性能。目前固态电解质主要包含无机固态电解质,有机聚合物电解质和有机无机复合聚合物电解质[17-18]。

无机固态电解质主要包括无机氧化物、硫化物等,这一类无机电解质的电化学窗口较宽,循环性能较好,具有较高的锂离子迁移数量和较大的锂离子迁移数,但是由于较大的界面电阻,材质较脆等缺点阻碍着整个体系的发展[19]。氧化物型无机固态电解质主要包含有一些钙钛矿型锂离子导体(ABO3型),超离子导体(NASICON或LISICON)型以及石榴石型离子导体型(A3B2M3O12)等。氧化物型的无机固态电解质体系能够在大气环境中较好的存在,但由于界面阻抗过大阻碍了其应用。为了降低界面阻抗,Guo[20]采用夹层的方式改善界面阻抗,提升了固态电解质材料整体的电导率。

图6 三层固态电解质示意图[20]

聚合物电解质这类体系包含有聚环氧乙烯类,聚酯类,聚丙烯腈类等,纯聚合物电解质的发展可以追溯到20世纪70年代,在Fenton[21]发现PEO能够用于传输锂离子后,众多学者在其工作的基础上开发出了一系列的研究成果,展现出了极具前景的效果。

但是由于聚合物电解质自身容易结晶,降低了锂离子的传输速率。为了提升聚合物电解质整体电导率,研究人员开发出了有机无机复合体系,利用无机纳米粒子提升复合聚合物电解质整体的电导率,同时降低了聚合物电解质整体的结晶性,提升了聚合物电解质的锂离子迁移速率。这一类有机无机复合的固态电解质结合了无机物的强度,以及聚合物的柔韧性,提升了电解质的整体性能,是目前研究的一个重要方向。

2 结论

从能量密度方面考虑,锂金属无疑是电池极佳的负极材料,但是金属锂的使用还存在许多问题。其一,锂金属最外层电子轨道只有一个电子,具有很高的反应活性,易与水、空气等发生反应,因此在作为电池电极材料时,不能使用质子溶剂作为电解液。其二,金属锂在循环过程中,会发生体积膨胀,并且容易与电解液发生副反应,消耗金属锂和电解液。其三,金属锂在沉积过程中,以锂枝晶的形式生长,枝晶刺破隔膜会引起电池短路甚至爆炸。或者枝晶断裂形成“死锂”,降低电池材料的利用率。因此为了实现锂金属电池的商业化,研究者们不断探索,包括使用复合锂金属代替金属锂、寻找合适的电解质材料、添加剂或者机械加工等。尽管锂金属电池开发困难重重,但是随着对高比能电池需求的增加,众多研究者突入其中攻克难题,这些新的见解及方法,很大程度上提高了锂金属电池的安全性和循环性能,推动了锂金属电池商业化的进程。