提升阀控铅酸蓄电池内化成一次容检合格率的方法

2023-08-21黄兆云李佳佳刘好利周亚成刘春张建华

黄兆云,李佳佳,刘好利,周亚成,刘春,张建华

(理士国际技术有限公司(江苏理士),江苏 淮安 211600)

0 引言

早在十多年前,《铅蓄电池行业准入条件》中第四点第八条明确规定“2012 年 12 月 31 日后新建、改扩建项目禁止采用外化成工艺”[1],各铅酸蓄电池生产厂家逐步实施了铅酸蓄电池的内化成工艺。然而,12 V 6 Ah 小型铅酸蓄电池内化成工艺的一次容检合格率始终没有达到以往外化成电池一次容检合格率水平。因此,通过对内化成工艺一次容检不良率产生的各个因素进行了分析和探讨,如内化成生极板成分分析、注酸机测量系统分析、充电机测量系统分析、注酸条件等,并采用 DOE 实验响应优化器得出最优方案。

1 项目定义阶段(Define)

统计 2022 年 1 月至 2022 年 5 月生产的 12 V 6 Ah铅酸蓄电池的内化成一次容检合格率得出,这种小型密封铅酸蓄电池的内化成一次容检合格率只有94.88 %。虽然可以对剩下的占比为 5.12 % 的一次容检不合格的蓄电池,进行二次补酸、补电、重新容检,使容检合格率达到 99.9 % 以上,但是二次容检过程耗时耗工,会增加生产成本,并导致生产不顺畅,影响产品及时交付。

提升阀控铅酸蓄电池 12 V 6 Ah 内化成一次容检合格率,启动六西格玛改善绿带项目。通过分析供应商(Supplier)、输入(Input)、过程(Process)、输出(Output)、客户(Customer),确定过程中的原材料、极板、组装、加酸、充电容检为关键过程。对 12 V 6 Ah 内化成一次容检合格率Y以及导致不合格的各种原因y进行定义。Y=1- (y1+y2+y3+y4)。y1表示一次容检不合格率,是指电池 20 小时率容量检测终止电压小于 10.8 V或工艺标准值时,不符合工艺要求的电池数量占电池生产总量的比率。此数据由充电机筛选得出。y2表示酸量不合格率,是指电池加酸后,人工发现酸量或多或少的电池数量占电池生产总量的比率。酸量不合格的电池数量由人工统计。y3表示开机不合格率,是指电池加酸后由于短路、断路而不能开机的电池数量占电池生产总量的比率。开机不合格的电池数量由充电工人统计。y4表示过程不合格率,是指由于操作失误、巡检线掉落等原因数据出现异常的电池数量占电池生产总量的比率。过程不合格的电池数量由充电工人统计。

2 测量阶段(Measuremen)

六西格玛管理测量阶段(M 阶段)的路径包括:①关键输出的测量系统分析。可选用的工具包括计量型测量系统分析、计数型测量系统分析、破坏性测量系统分析。②关键输出的当前表现。可选用工具为统计过程控制、计量型过程能力分析。③初步寻找原因并识别快赢机会。可选用工具为头脑风暴法、鱼骨头、详细流程图、因果矩阵图、潜在失效模式及后果分析、控制计划等。

2.1 Y 的表现(过程能力)

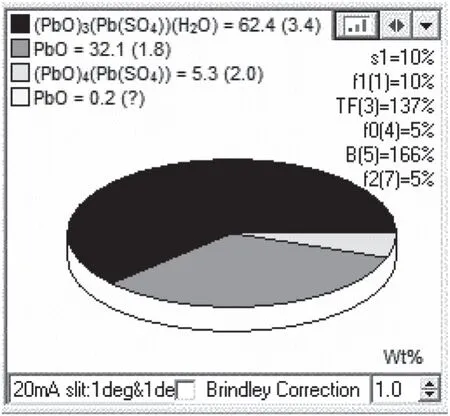

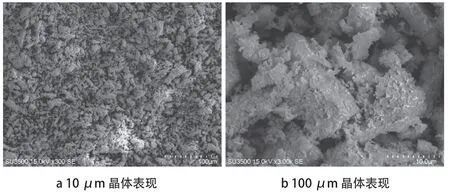

12 V 6 Ah 电池内化成的过程影响首要是检验极板成分、厚度、质量等是否符合工艺标准的要求。抽取正生极板做 XRD 成分分析,观察其中的 3BS与 4BS 的比例是否有利于一次初始容量形成。图1显示,正生极板中 PbO 的质量分数为 31.1 %,3BS的质量分数为 62.4 %,4BS 的质量分数为 5.3 %。3BS 的含量达到预期值 60 % 以上,有利于初始容量的形成[2]。由图2 可见,正极板中尺寸为 10 μm 的晶体表现正常,尺寸为 100 μm 的晶体表现均匀。

图1 正生板铅膏 XRD 成分分析图

图2 正极板铅膏 SEM 扫描电镜图片

2.2 注酸机测量系统分析

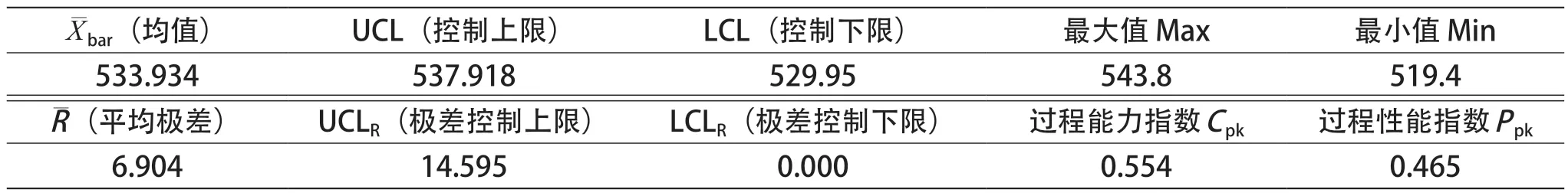

测量设备为 MTL-FCK200×12 型(单格容量200 mL,12 管)真空注酸机。测量对象为注酸量。该注酸机配有称量系统,可自动采集前、后两称的电池质量,并录入系统,自动计算酸量,然后绘制Xbar–R 控制图。12 V 6 Ah 内化成电池注酸量单格89 g,总酸量 534 g ± 5 g。在一台加酸机上连续加酸 125 只电池。表1 显示,极差控制上限为 14.595 g,已经超出规格上下限极差 10 g 的范围。过程能力指数Cpk为 0.554,过程性能指数Ppk为 0.465。二者均小于 0.67,表明过程能力严重不足,因此需要立即采取全检措施,必要时可进行停工整顿[3]。

表1 加酸机酸量 Xbar-R 数据表

2.3 充电机测量系统分析

所选测量设备为 μc-3000SH 型微电脑充电机(技术指标:输出电压 320 V,输出电流 10 A,24 回路,稳流稳压精度±0.5 % FS)。测量对象为电流,测量人员有 3 人。量具重复性和再现性研究(R&R 研究)采用 Xbar-R 法。样本数量取10 只,重复测量 3 次。量具用外校万用表,公差0.001。经过计算,%R&R = P/TV = 4.29% ≤10%,P/T = 2.68% ≤10%,ndc = 32 ≥ 5。此结果表明,充电机测量系统工作正常。

2.4 原因筛选

为了研究哪些因素对内化成工艺一次容检不合格率(Y)有影响,梳理工艺流程图中的来料极板、极群配组、焊接、加酸、充电/容检等过程,通过因果矩阵图筛选出对容检不合格率影响因素有极板厚度、极板质量、装配压力、隔板厚度、工人的操作手法、焊接厚度、真空压力、注酸机的稳定性、充电机的电流和充电电池的温度。通过初始FMEA(失效模式与后果分析)的严重度(S)、发生率(O)、探测度(D)的分值相乘得出 rpn(风险优先系数),对 rpn 值较高的注酸机稳定性、装配压力、充电机电流、极板质量展开初步分析,得出影响一次容检合格率的关键因子 X。

3 分析阶段(Analyze)

对上述筛选得出的 4 个初步关键因子 X,通过潜在的关键原因进行识别出根本原因。在 Minitab软件协助下,可以采用箱型图、散点图、交互作用图、方差分析、等方差检验、相关性及回归分析等方法来验证这些因子是否为根因。

3.1 注酸机是否为关键因子

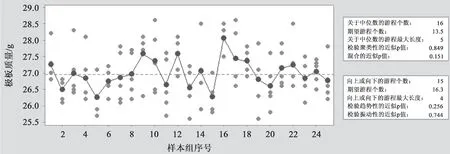

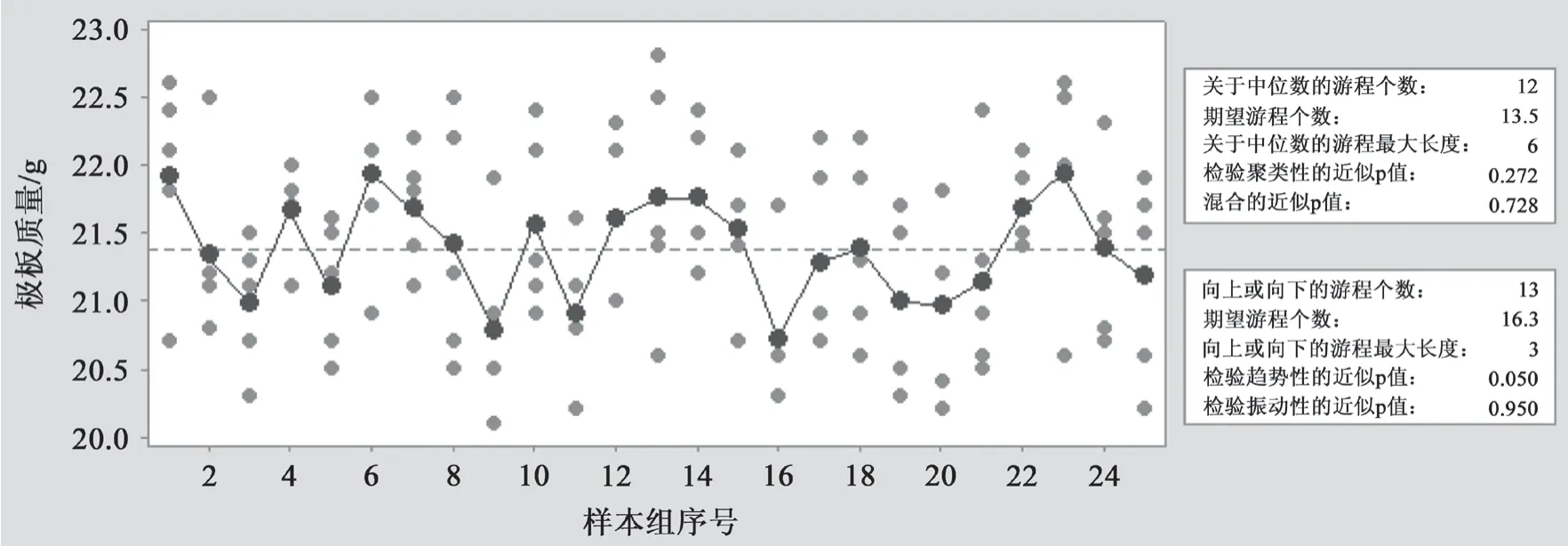

选取同批次生产的正生极板、负生极板各 125 片,称量极板的质量,做卡方检验,目的是排除极板质量的干扰。将极板质量数据输入 Minitab 软件中工作表,选择统计(S)—质量工具—运行图。由图3 可见,对正生极板的质量数据中每组 5 个数据取平均值运行后,得出检验聚类性混合的近似 P 值为 0.151,大于 0.05,表明正太性检验无异常[4]。也就是说,正极板质量的偏差犯错概率不高,为影响一次容检合格率的非关键因子。由图4 可见,对负生极板的质量数据中每组 5 个数据取平均值运行后,得出检验聚类性混合的近似 P 值为 0.728,大于 0.05,表明正太性检验无异常。也就是,负极板质量的偏差犯错概论不高,为影响一次容检合格率的非关键因子。

图3 正生板质量的运行图

图4 负生板质量的运行图

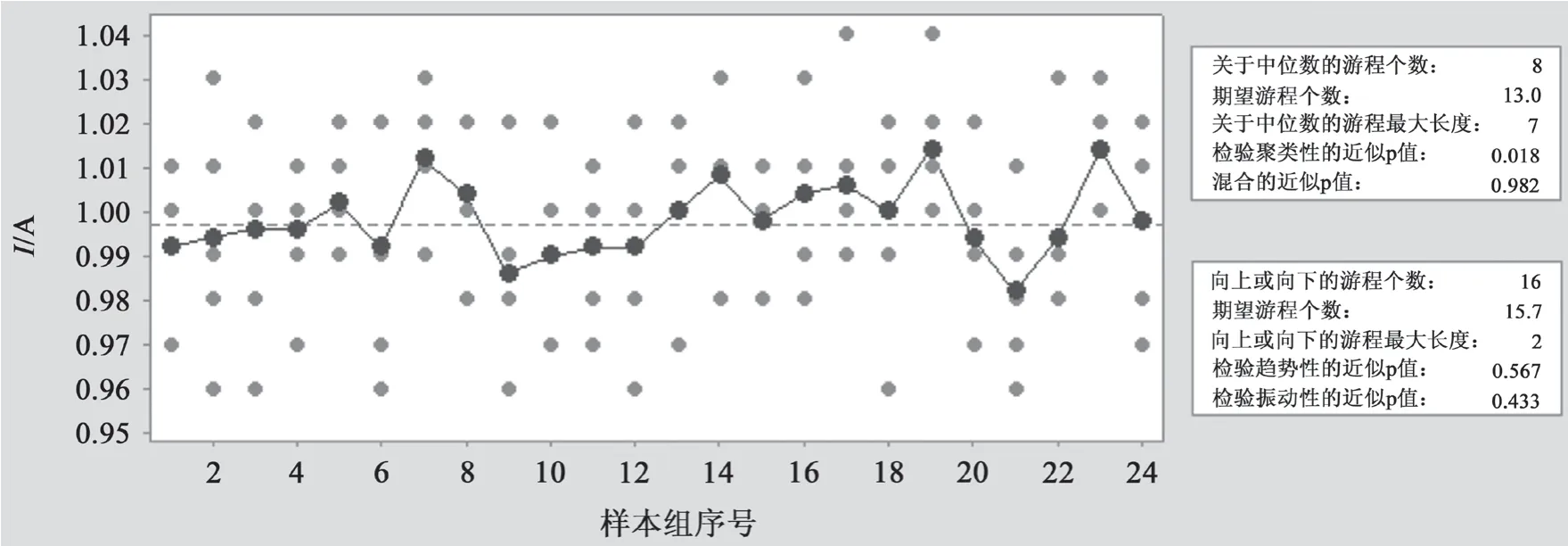

同样,采用 μc-3000SH 型微电脑充电机作为测量设备。在运行时,预设每个回路的校验电流后,对充电过程的电流进行监测。在这 24 个回路中,每个回路抽查 5 只电池端充电电流,所以共有 120 个数据。由图5 可得,对充电机输出到电池端电流数据中每组 5 个数据取平均值运行后,得出检验聚类性的混合近似 P 值为 0.982,大于 0.05,表明正太性检验无异常。也就是,充电机的输出到电池端电流的犯错概率不高,为影响一次容检合格率的非关键因子。

图5 充电机电流的运行图

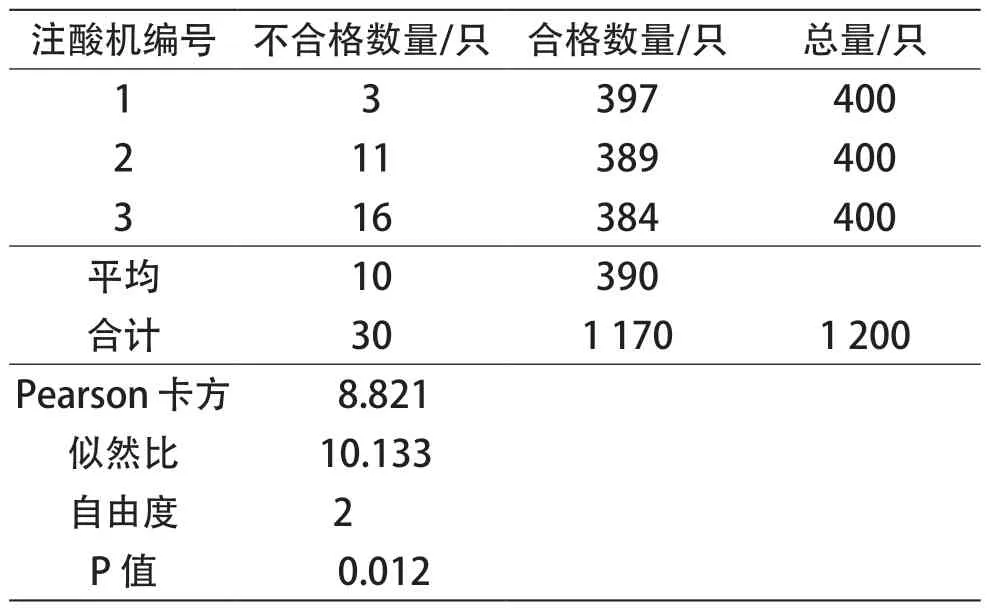

选取同批次极板,采用规格型号相同的充电机,以及 3 台同样规格、不同机台的注酸机,收集容检后产生的电池不合格率数据。每台注酸机给400 只电池注酸。经过容检后,3 台注酸机对应产生的不合格电池数量分别为 3 只、11 只、16 只。将数据输入 Minitab 软件中工作表,选择统计(S)—表格—卡方检验。由表2 可知,经过卡方检验,P 值为 0.012,小于 0.05,说明注酸机的稳定性是影响一次容检合格率的关键因子。

表2 不同注酸机之间的卡方检验

3.2 极板质量是否为关键因子

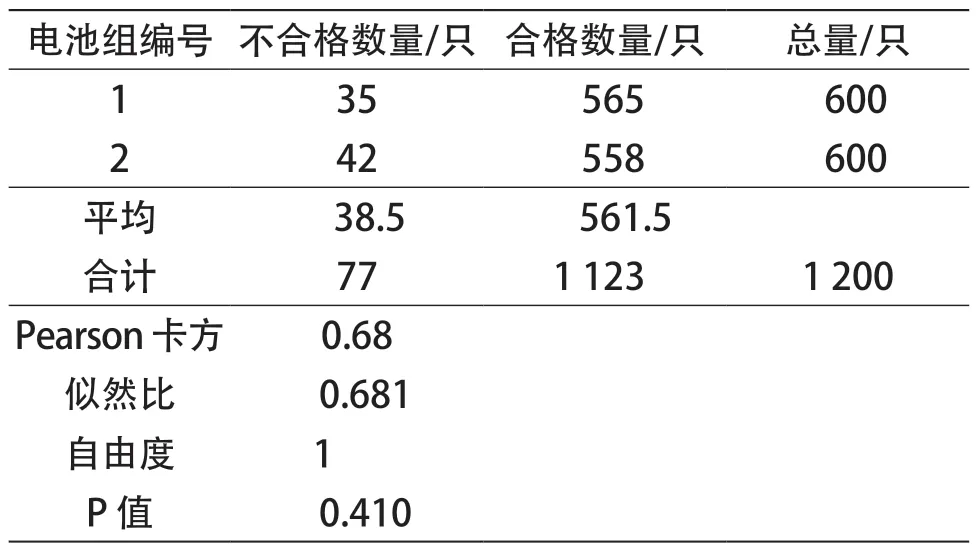

抽取不同批次的极板组装成电池,然后在同一注酸机给电池注酸,并采同规格的充电机给电池充电,收集容检后产生的一次容检不合格率。对于第 1 组电池,正极板的质量板偏上限,负极板的质量偏上限。对于第 2 组电池,正极板的质量板偏下限,负极板的质量偏下限。两组极板为极限组合,检验极板质量是否为关键因子。由表3 可知,经过卡方检验,P 值为 0.410,大于 0.05,说明极板质量不是显著因子。但是,从整体水平来看,第 1 组电池与第 2 组电池相比,20 小时率容量放电时间均值要高出 30 min。

表3 不同批次极板之间的卡方检验

3.3 充电机电流是否为关键因子

由上述不同质量极板生产的电池,在同一台充电机的 8 个回路上充电、容检。统计经过容检后的电池不合格率。经过卡方分析,P 值为 0.693,大于 0.05,说明充电机电流为影响一次容检合格率的非关键因子。

3.4 装配压力是否为关键因子

取 125 个极群,采用 WD51-V1000 型极板极群压力测试仪,测试极群的装配压力为 45~55 kPa。有研究表明,阀控式铅酸蓄电池的装配压力在 20~30 kPa 比较适中。当装配压力在 70 kPa以上时,电池的 20 小时率容量显著下降[5]。经过卡方检验,P 值为 0.204,大于 0.05。因此,极群装配压力与容量有关,但非影响一次容检合格率的关键因子。

4 改进阶段(Improve)

4.1 初步分析

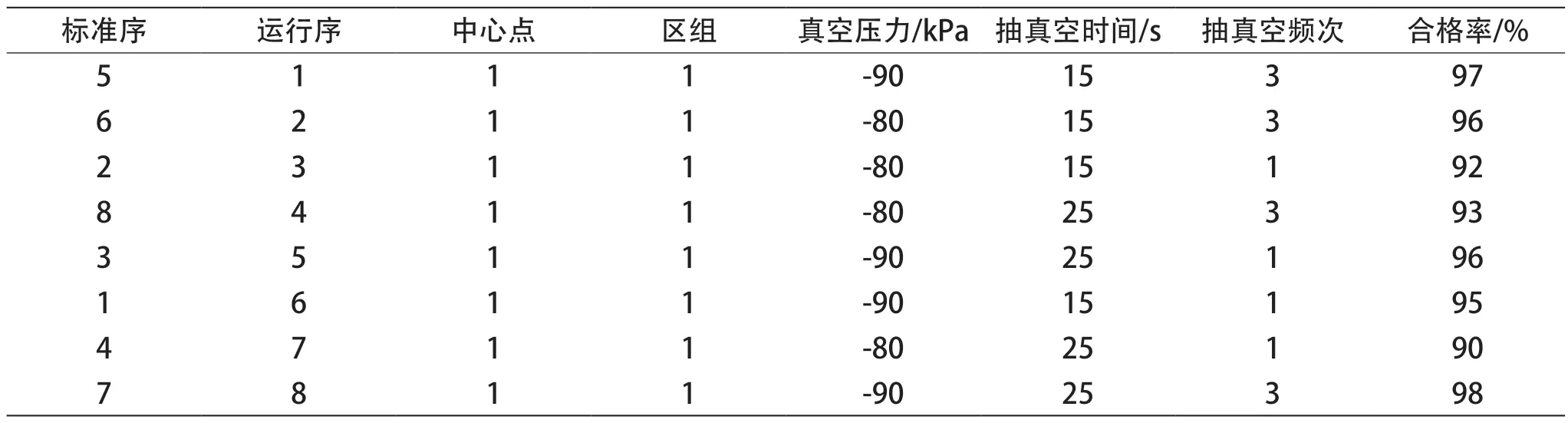

通过以上分析,得出关键因子为注酸机的稳定性。加酸机稳定性的因子与其工艺过程密切相关。注酸工艺有重力法(自流式)、真空法、增压推入法[6]。目前车间有真空注酸机 8 台,加酸工艺主要条件为抽真空的压力、时间、频次。在 Minitab 软件中,选择统计(S)—DOE—因子,设计三因子两水平 DOE 实验。三因子分别为抽真空压力、时间、频次。两水平分别为高、低。按 1 个仿行进行2K 全因子分析[7]。每项选取 100 只电池。实验设定抽真空压力的水平为 -90 kPa、-80 kPa,抽真空时间的水平为 15 s、25 s,抽真空频次水平为 1 次、3 次。对经过注酸、充电的电池进行容检,然后把容检合格率结果输入工作表中进行分析。表4 给出了三因子两水平 DOE 实验方案的运行结果。其中,合格率为 97 % 就表示 100 只电池有 97 只电池合格。

表4 3 因子两水平 DOE 实验结果

4.2 实验结果分析

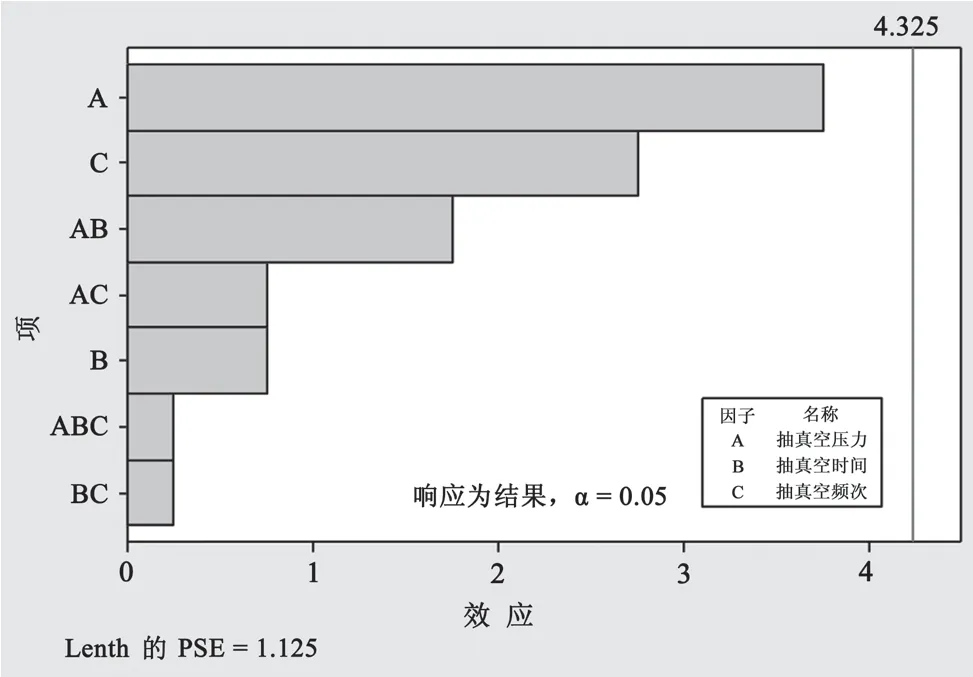

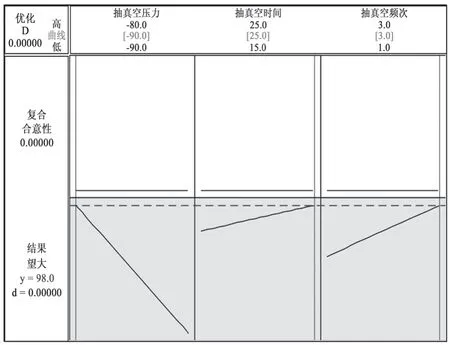

在该 DOE 实验方案中,选择统计(S)—DOE—因子—分析因子设计,对实验结果作效应的Pareto 图,通过图6 可以看出,代号为 A、C、AB的因子影响较大。代号 A 的因子是抽真空压力、代号 B 的因子是抽真空时间、代号 C 的因子是抽真空频次、代号 AB 的因子就是抽真空压力和抽真空时间。继而,在该 DOE 实验方案中,选择统计(S)—DOE—因子—响应优化器,对实验结果作期望值最大的优化设计。通过图7 分析,得到最大值 98 % 的条件为:抽真空压力为 -90 kPa,抽真空时间 25 s,抽真空频次为 3 次。

图6 效应的 Pareto 图

图7 主效应图

4.3 改善方案

针对车间真空压力不稳定,在 -90~-80 kPa 范围内来回波动的情况,增加 1 个负压真空泵,将真空压力稳定在 -95~-90 kPa 之间。制定临时工艺,设定抽真空 3 次,并且根据电池大小将首次抽真空时间由 15 s(目前电池注酸工艺参数)调整为 25 s,其余 2 次抽真空时间为 15 s。

4.4 运行检验

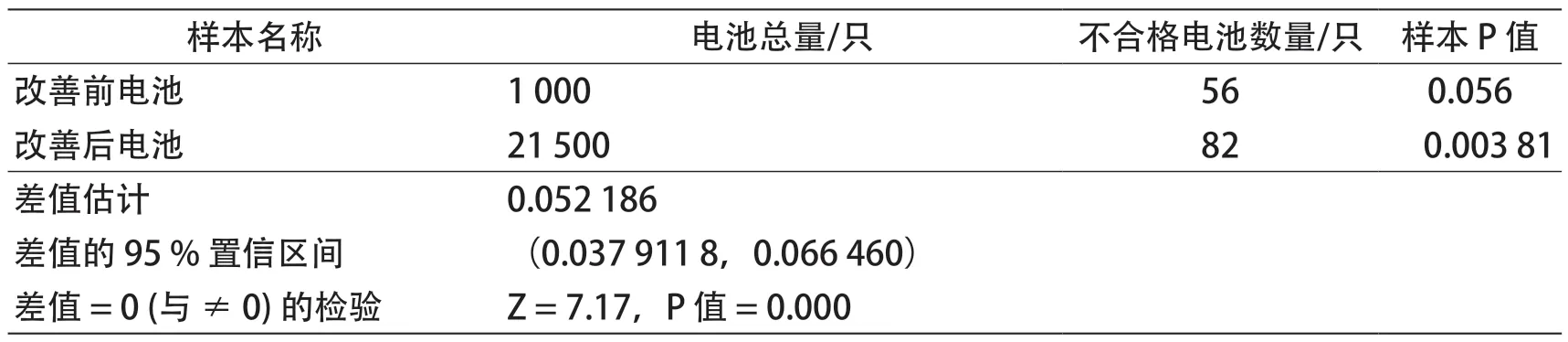

按照改善方案的工艺,经过 3 个月的运行,电池的一次容检合格率从之前 94.88 %,提升至 99.63 %,达到了预期目标(即合格率为 99.5 %)。在 Minitab软件中,选择统计(S)—基本统计量—双比率—汇总数据,输入试验电池数量,以一次容检不合格电池数量作为事件。表5 显示,通过差值检验,P值近似为 0,小于 0.05,说明改善效果显著[8]。

表5 双比率检验结果

5 控制阶段(Control)

上述运行结果经过评估,可以形成文件。修订操作标准书,将注酸工艺中影响注酸机稳定性的3 个重要因子,即抽真空时间、抽真空压力、抽真空频次,进行系统调整。并且,召集现场人员对修改后的文件进行培训,说明前因后果。

6 结束语

通过六西格玛项目,运用科学的思路和方法,解决错乱复杂的现场问题,尤其是每一步的逻辑验证真假,筛选关键因子,验证实验结果是否为该因子的改善直接结果,并注重财务收益结果。六西格玛不仅仅是一个形式上的程式或教条,作为一种经