鸡蛋酱油原料熟制和制曲条件优化及挥发性成分分析

2023-08-18褚彦钧智秀娟仝其根

车 莹,褚彦钧,田 笑,吕 莹,智秀娟,仝其根

(1 北京农学院食品科学与工程学院 北京 102206 2 食品质量与安全北京实验室 北京 100022 3 蛋品安全生产与加工北京市工程研究中心 北京 100094)

酱油是我国传统的酿造调味品,营养丰富且风味独特,目前酿造酱油多以大豆或者豆粕等植物蛋白为主要原料,以淀粉质原料为辅料,经米曲霉制曲、发酵制成[1]。原料熟制是酱油原料处理的关键环节,制曲是酱油生产的基础[2]。成曲的品质可以通过颜色、曲味等感官因素评定,中性蛋白酶是米曲霉生长过程中主要分泌的蛋白酶,其活力受米曲霉所利用的曲料及生长环境等影响,可作为成曲质量评定的主要理化指标[3]。

鸡蛋主要化学组成为蛋白质和脂质,与大豆和豆粕的主要成分相似。目前传统蛋制品依然占据绝大部分市场,而发酵型蛋制品的品种相对较少,蛋制品深加工产业仍具有相当大的发展空间。仿照大豆酱油的制曲工艺,以鸡蛋、全蛋粉和麦麸为原料接种米曲霉进行制曲,优化原料熟制和制曲的工艺条件,以期为后续制作鸡蛋酱油奠定基础,扩充蛋制品和酱油的种类,进一步开拓蛋制品市场。

1 材料与方法

1.1 材料与试剂

鲜鸡蛋,北京德青源农业科技股份有限公司;食用盐,中盐上海市盐业有限公司;麸皮,大连正升食品有限公司;米曲霉菌粉(Aspergillus oryzae)沪酿3.042、生香酵母菌粉(Aroma-producing yeast),康源生物科技有限公司;甲醛溶液(37%)、氢氧化钠、葡萄糖、酚酞、无水乙醇,国药集团化学试剂有限公司;干酪素,北京奥博星生物科技有限责任公司。

研究组出院后的随访依从率达到了93.18%,高于常规组81.82%,差异具有统计学意义(P<0.05)。详情见表3。

以此可见,“意象”范畴渊源于“易象”,“易象”与“道”相关,既有形上性和神秘性又有直观性,所以意象也并非如通常所理解的那样仅仅只与物象与情感相关,而同时也是与道相联系的。这种道,在作者是一种关于世界的形上之思,在作品就是文本所呈现的形而上质。作这样的理解,才可以进一步理解文学意象的丰富性和深邃性,以及意象作为意境构成的基本元素这一事实。

1.2 仪器与设备

VD-650-U 洁净工作台,苏净集团苏州安泰空气技术有限公司;LHS-50CL 恒温恒湿箱,上海一恒科学仪器有限公司;美的电炒锅MCXZ25X2-101,广东美的生活电器制造有限公司;QZK28-A01 嵌入式蒸汽烤箱,佛山市雷哲电器有限公司;TU-1901 双光束紫外可见分光光度计,北京普析通用仪器有限公司;LDZM-80KCS 立式压力蒸汽灭菌器,上海申安医疗器械厂;FlavourSpec气相色谱离子迁移谱仪,德国G.A.S 仪器公司。

1.3 试验方法

1.3.1 熟制 新鲜鸡蛋去壳均质得到全蛋液,将全蛋液、全蛋粉和麦麸按一定比例混合均匀,采用不粘锅低档翻炒的方式进行预熟制,直至原料呈固态且不黏连成坨,倒入不锈钢烤盘中,盖上铝箔纸,放入蒸箱中进行熟制。

1.3.2 制曲 将熟制后的熟料取出,冷却至室温,在无菌条件下接种酱油曲精,充分搅拌使其混合均匀,盖上2 层湿润的无菌纱布,放入恒温恒湿培养箱,于29 ℃和一定湿度下培养一定时间,在制曲12 h 和制曲24 h 分别翻曲[4]1 次,即得到鸡蛋曲。

1.3.3 熟制工艺的单因素实验 熟制的目的是使原料中的蛋白质适当变性、淀粉适度糊化、糖类得以分解,促使米曲霉生长,有助于提高米曲霉发酵所产蛋白酶、糖化酶的活力,同时对原料灭菌[4]。

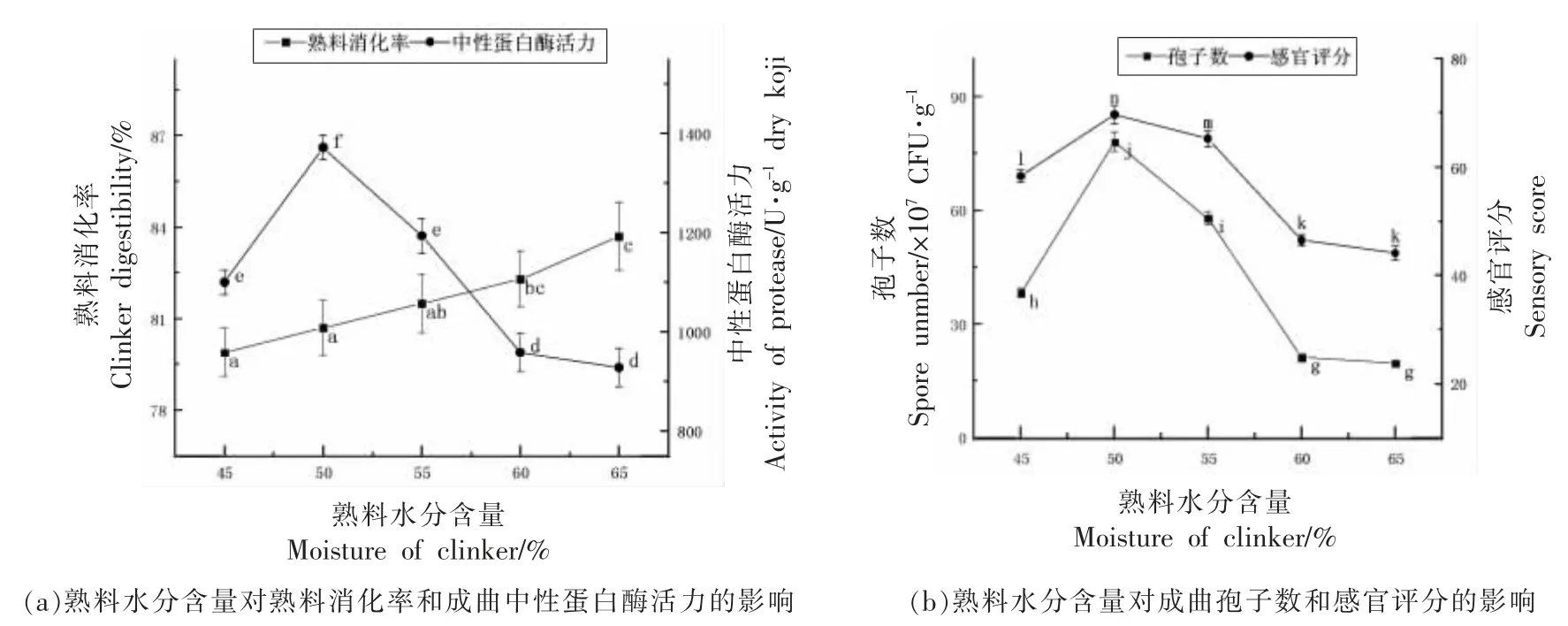

1.3.3.1 熟料水分含量的影响 称取全蛋液1 000 g,麦麸添加量为全蛋液的20%(质量分数),通过改变全蛋粉的添加量,90 ℃熟制30 min 后,控制熟料的水分含量分别为45%,50%,55%,60%,65%,冷却后接种酱油曲精(接种量为全蛋液的0.6‰),29 ℃培养48 h,环境湿度为80%。以熟料的消化率、成曲蛋白酶活力、孢子数以及感官品质为指标,选择合适的熟料水分含量。

2.2.2 回归方程的建立与检验 采用Design-Expert.V8.0.6.1 对表4 的试验数据进行多元回归拟合,得到中性蛋白酶活力(R1)对熟料水分含量(A)、熟制温度(B)和熟制时间(C)编码值的二次回归方程如下:

1.3.3.3 熟制时间的影响 制曲原料和制曲条件参照1.3.3.1 节的方法,熟制温度控制在95 ℃,熟制时间分别为20,30,40,50,60 min,以熟料的消化率、成曲蛋白酶活力、孢子数以及感官品质为指标,研究最佳熟制时间。

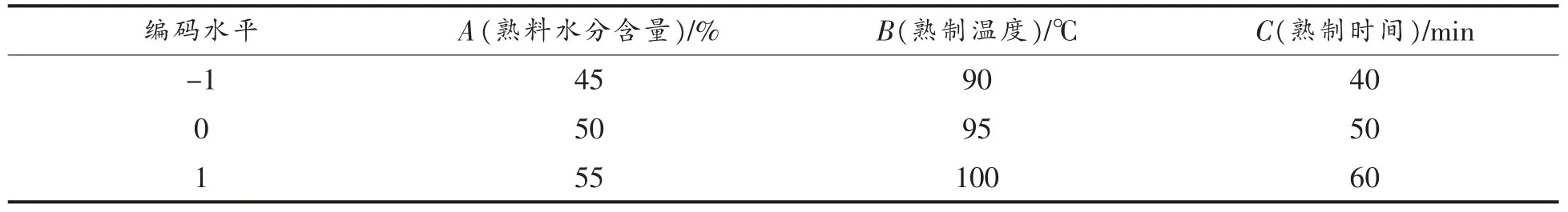

1.3.4 熟制工艺响应面优化试验 在单因素实验的基础上,运用Box-Behnken 的中心组合试验设计原理,以熟料水分含量、熟制温度和熟制时间为研究对象进行3 因素3 水平的响应面分析,对熟制条件进行优化。

1.3.5 制曲工艺的单因素实验

2.2.4 响应面优化及验证 依据建立的模型进行优化,得到最佳中性蛋白酶活力时三因素真实值:熟料水分含量49.394%,熟制温度94.685 ℃,熟制时间51.553 min,此时预测中性蛋白酶活力为2 416.483 U/g 干曲。考虑实际操作,修正为熟料水分含量50%,熟制温度95 ℃,熟制时间52 min,重复3 次试验取平均值,得到成曲的中性蛋白酶活力为2 418.5 U/g 干曲,与模型预测值接近,表明该模型能良好预测实际情况,且经感官评价得到感官评分为81.9 分。

1.3.5.2 制曲时间的影响 制曲原料和制曲条件参照1.3.5.1 节的方法,环境湿度控制在85%,制曲时间分别为40,44,48,52,56 h,以成曲的中性蛋白酶活力、糖化酶活力以及感官品质为指标,研究最佳制曲时间。

1.3.5.3 麦麸添加量的影响 制曲原料和制曲条件参照1.3.5.1 节的方法,制曲时间控制在52 h,麦麸的添加量分别为全蛋液的10%,20%,30%,40%,50%,以成曲的中性蛋白酶活力、糖化酶活力以及感官品质为指标,研究最佳麦麸添加量。

很快,她在一家网站上寻到了一个信息:本人出售12000个航空里程,800元。可当面交易,也可支付宝。联系人,程颐。下面是一串手机号和地址。粒粒瞄了一眼,荷花小区,距离自己的住处不过十站路。

2.2.1 优化试验设计及结果 在单因素实验的基础上,运用Box-Behnken 的中心组合试验设计原理[13],选择熟料水分含量(A)、熟制温度(B)、熟制时间(C)3 个因素作为自变量,以中性蛋白酶活力为指标,研究鸡蛋酱油的熟制工艺参数。因素编码见表3,试验结果详见表4。

1.3.6 制曲工艺响应面优化试验 在单因素实验的基础上,运用Box-Behnken 的中心组合试验设计原理,以环境湿度、制曲时间和麦麸添加量为研究对象进行3 因素3 水平的响应面分析,对制曲条件进行优化。

2.4.1 色谱条件 色谱柱:Hypersil C18(250 mm×4.6 mm,5 μm);流动相:甲醇-水(20∶80,V/V);流速:1.0 mL/min;检测波长:322 nm;柱温:30 ℃;进样量:20 μL。

(2)西南巴伦支海天然气水合物的地球物理标志主要包括BSR、空白反射带和浅层气体聚集异常反射等,地质标志主要包括麻坑地貌、气烟囱和断裂构造及其他气体渗漏构造特征。

1.3.7 水分含量测定方法 依照GB 5009.3-2016[5]中直接干燥法测定。

1.3.8 熟料消化率测定方法 依照SB/T 10319-1999[6]测定。

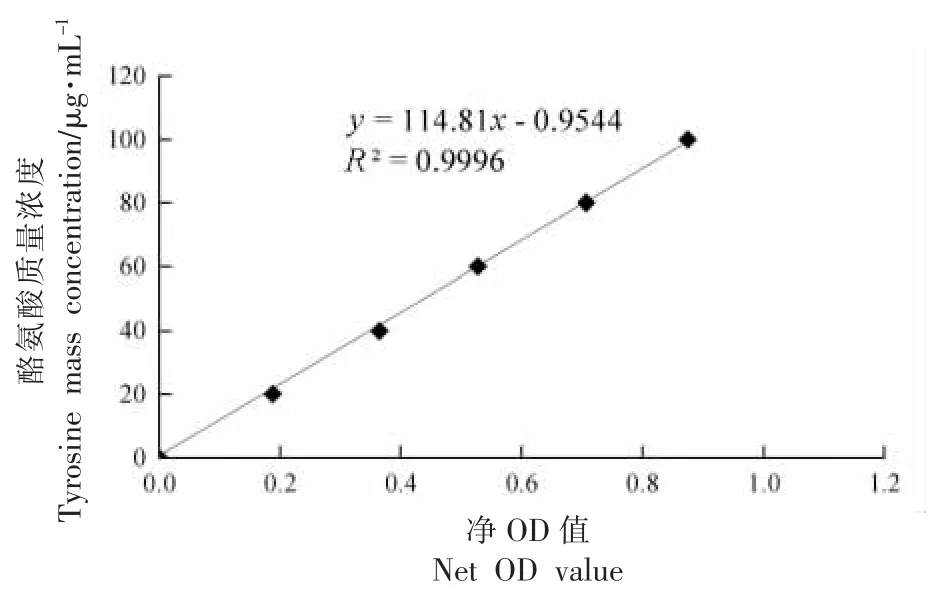

1.3.9 中性蛋白酶活力测定方法 依照SB/T 10317-1999[7]中福林法测定;以净OD 值为横坐标,酪氨酸质量浓度为纵坐标,得到酪氨酸标准曲线,见图1。

图1 测定中性蛋白酶活力的酪氨酸标准曲线Fig.1 Standard curve of tyrosine for measuring neutral protease activity

酪氨酸标准曲线回归方程为y=114.81x -0.9544,R2=0.9996,酪氨酸质量浓度在0~100 μg/mL 内,线性关系良好。

学生自主讲评试卷的模式,包括课前准备、课堂研讨、课后反思三个环节。课前准备主要包括小组抽题、分析、讨论总结、选出讲题代表等;课堂研讨环节包括讲题、其他小组质疑、讲题小组解疑、教师点拨等;课后反思主要是对考题所涉及的知识点的反思、对答题思路的反思,特别是一些变式题的审题过程的反思等。学生要讲题,首先会主动去研究考题,进而研究考点。虽然有些题目讲得不是很透彻,但我会及时点拨,这样就收到事半功倍的效果。经过一学年的教学实践,我发觉学生比我还能讲,对考点越来越清楚,答题思路也越来越清晰……

1.3.10 糖化酶活力测定方法 依照QB/T 1803-1993[8]中糖化酶部分方法测定。

马普龙抬起头来长啸一声,那是在呼唤它的同伴。想要放倒面前的大块头仅凭它自己的力量是不够的。用不了多久,其他马普龙就会循着声音聚拢到这里,一场惊心动魄的猎杀马上就要打破这里的平静了。

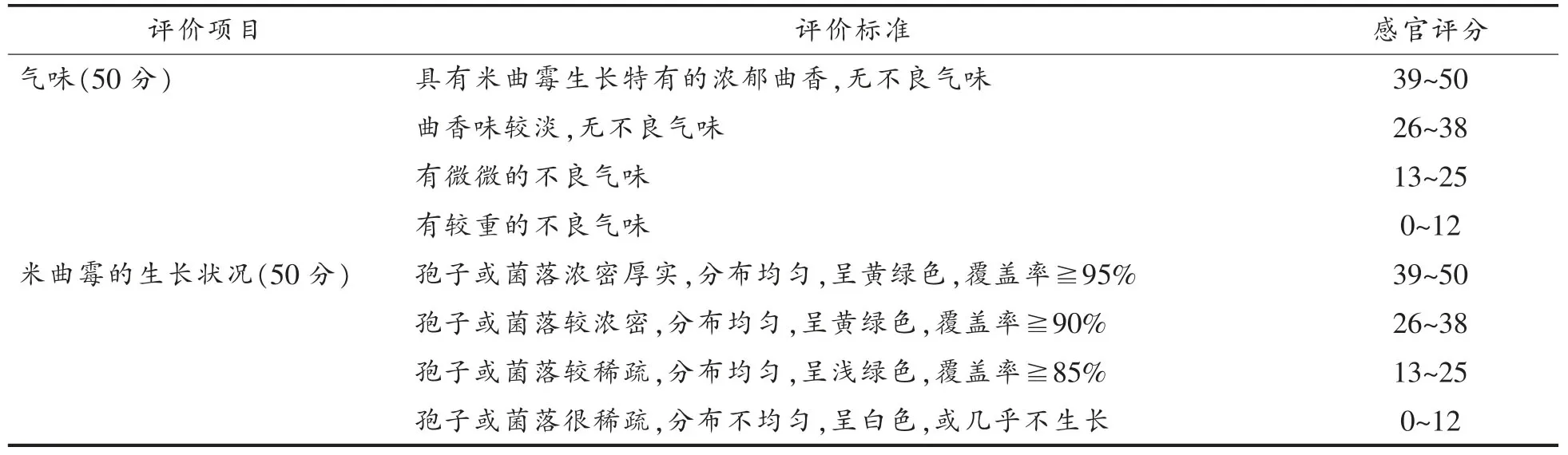

1.3.12 感官评价方法 参考GB 18186-2000[10]制定鸡蛋酱油的感官评分表,由16 位(男∶女=1 ∶1)经过感官评价技能培训的食品专业的同学组成感官评价小组,对鸡蛋曲的气味、米曲霉的生长状况(详见表1)以及鸡蛋酱油的体态、色泽、香气和滋味进行评分(详见表2),结果取3 次评分的平均值。

表1 鸡蛋曲感官评分表Table 1 Sensory scores of egg koji

表2 鸡蛋酱油感官评分表Table 2 Sensory scores of egg soy sauce

1.3.13 风味物质GC-IMS 测定法

1.3.13.1 顶空进样条件 取样品2 g 置于20 mL顶空瓶中,80 ℃孵育15 min 后进样。进样体积200 μL;进样针温度85 ℃;孵化转速500 r/min。

会计电算化通俗来讲就是利用计算机进行会计工作,在会计工作中应用了电子计算机技术。具体的说,就是利用电子计算机完成会计工作过程,完成在人很难完美进行的会计工作。以电子计算机为主,运用当代电子技术,运用当代信息技术,这是会计电算化的核心构成,会计电算化是一个使用电子计算机为核心工具实现的会计工作的信息系统。对于自动处理数据是一大进步,会计电算化也能改变传统的手工会计信息系统。会计电算化是会计发展的必然结果。

1.3.13.2 GC-IMS 检测条件 选取参数为MXTWAX,长30 m,内径0.53 mm,膜厚1 μm 的色谱柱,色谱柱温度保持在60 ℃,IMS 温度为45 ℃,分析时间50 min。载气为高纯度N2,流速为150 mL/min。电离源为氚源,电离模式为正离子模式。载气流量:初始时设置为2 mL/min,保持2 min,之后在18 min 内线性增至100 mL/min。每个样品平行测定3 次。

1.3.14 数据统计分析 用Excel、SPSS、Design-Expert.V8.0.6.1 和OriginPro 2021 软件对数据进行处理和图表的绘制,VOCal 和三款插件(Reporter,Gallery Plot,Dynamic PCA)分别从不同角度对样品挥发性物质进行分析。

2 结果与分析

2.1 熟制工艺的单因素实验结果

2.1.1 熟料水分含量的确定 由图2 可知,当熟料水分含量在45%~65%时,成曲的熟料消化率随水分含量升高而升高,熟料水分含量于65%处,消化率显著升高至83.7%±1.1%。随着熟料消化率的升高,成曲的中性蛋白酶活力、孢子数和感官评分均呈先升高后降低的趋势,且均在熟料消化率为(80.7±0.9)%(水分含量50%)处达到最大值,分别为(1 371.7±24.6)U/g 干曲,(78.1±2.6)×107CFU/g和69.7±1.7。

图2 熟料水分含量对熟料消化率、成曲中性蛋白酶活力、孢子数和感官评分的影响Fig.2 Effects of steamed material water content on digestibility of steamed material,koji neutral protease activity,spore number and sensory score

可以发现对于米曲霉的生长,熟料消化率水平不是越高越好。适宜的水分有利于米曲霉生长和分泌蛋白酶,水分过低会降低营养物质的溶解性,不利于营养成分的传递,水分过高会损失原料的微粒结构,降低透气性,增加黏度[4],使温度难以控制,导致杂菌繁殖甚至产生氨味,影响米曲霉正常生长,降低成曲的中性蛋白酶活力、孢子数和感官品质。综上,熟料水分含量控制在50%左右为宜。

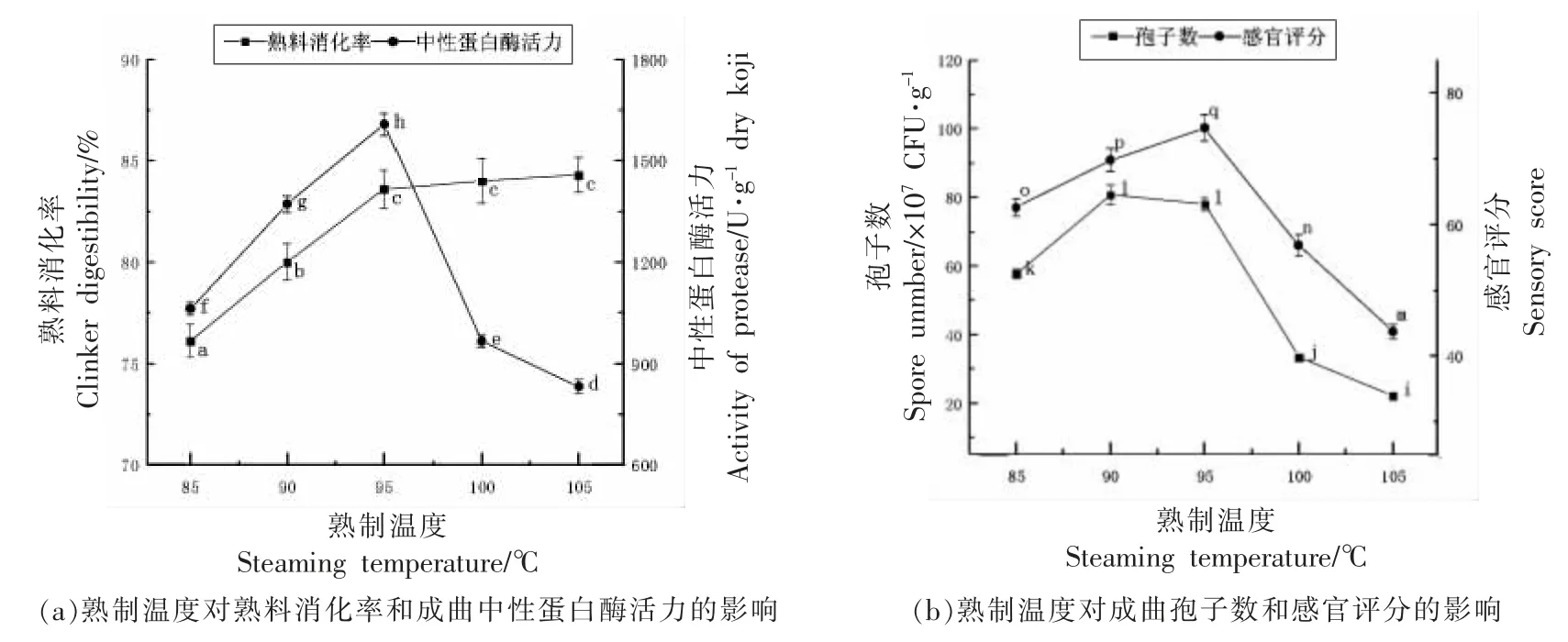

2.1.2 熟制温度的确定 由图3 可知,当熟制温度在85~105 ℃时,成曲的熟料消化率随熟制温度升高而升高,95 ℃开始趋于平缓,于105 ℃处升至(84.3±0.9)%。随着熟料消化率的升高,成曲的中性蛋白酶活力、孢子数和感官评分均先升高后降低,中性蛋白酶活力和感官评分在消化率为(83.6±0.9)%(温度95 ℃)时达到最大值,分别为(1 606.9±32.1)U/g 干曲和74.7±2.0,孢子数在消化率为(80.7±0.9)%(温度90 ℃)时出现最大值为(80.7±3.0)×107CFU/g,与消化率为(83.6±0.9)%(温度95 ℃)时(78.0±1.9)×107CFU/g 的差距较小。

图3 熟制温度对熟料消化率、成曲中性蛋白酶活力、孢子数和感官评分的影响Fig.3 Effects of steaming temperature on digestibility of steamed material,koji neutral protease activity,spore number and sensory score

这是由于适当的热处理能破坏蛋白质的紧密结构,暴露包裹在分子内部的酶切位点,使其变成松散、柔韧的直链状态,从而提高熟料消化率[11]。而熟制温度过高会造成蛋白质变性过度,过度变性的蛋白质黏度大,分子结构紊乱,水解度降低,还会产生一种不能被米曲霉分泌的蛋白酶分解的N 性物质[4],减少原料中的有效营养物质,降低成曲的中性蛋白酶活力、孢子数和感官品质。综上,熟制温度控制在95 ℃为宜。

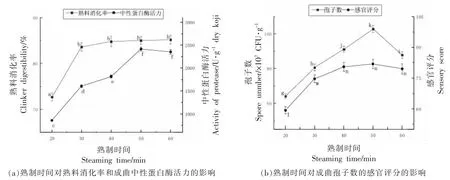

2.1.3 熟制时间的确定 由图4 可知,当熟制时间在20~60 min 时,成曲的熟料消化率随熟制时间延长而升高,30 min 开始趋于平缓,于60 min达到85.2%±1.0%。随着熟料消化率的升高,成曲的中性蛋白酶活力、孢子数和感官评分均先升高后降低,且均在消化率为(85.0±0.9)%(熟制时间50 min)处达到最大值为(2 414.3±43.5)U/g 干曲,(102.9±2.1)×107CFU/g 和81.8±2.3。

图4 熟制时间对熟料消化率、成曲中性蛋白酶活力、孢子数和感官评分的影响Fig.4 Effects of steaming time on digestibility of steamed material,koji neutral protease activity,spore number and sensory score

这种现象是因为熟制时间过长导致原料变性过度,熟制过度使蛋白质热分解,易于被先分泌的蛋白酶水解,造成环境中氨基酸态氮含量过高,不利于米曲霉分泌蛋白酶,也会降低蛋白质利用率[12],导致成曲的中性蛋白酶活力、孢子数和感官品质降低。综上,熟制时间控制在50 min 左右为宜。

2.2 熟制工艺响应面优化试验结果

杨力生的大脑不禁嗡地一震,不觉眼前一黑,什么都看不清了。待稍一清醒,他强打精神说:“这样大的事,你怎么不提前跟我说一声呢?让我知道,我也好给你拿个意见。”

表3 Box-Behnken 试验因素水平编码Table 3 Coding table of factor level for Box-Behnken

表4 Box-Behnken 试验设计及结果Table 4 Experimental design and results of Box-Behnken

1.3.3.2 熟制温度的影响 制曲原料和制曲条件参照1.3.3.1 节的方法,熟料水分含量控制在50%,熟制温度分别为85,90,95,100,105 ℃,以熟料的消化率、成曲蛋白酶活力、孢子数以及感官品质为指标,研究最佳熟制温度。

由表5 可知,中性蛋白酶活力模型的F 值为369.16,P<0.0001,表明模型极显著,该方程能够很好地描述各影响因素与响应值之间的真实关系;失拟项的P 值为0.2634,大于0.05,说明该模型拟合程度较好;模型的决定系数R2=0.9909,校正R2=0.9792,说明该模型可靠性较高,且预测值与实测值之间的相关性良好;综上得出,可用此模型对熟制工艺条件进行优化。由F 值的大小可知,影响中性蛋白酶活力的因素主次顺序依次为:熟制时间>熟料水分含量>熟制温度。

表5 中性蛋白酶活力方差分析表Table 5 Variance analysis of neutral protease activity

2.2.3 回归模型等高线及响应面分析 响应面和二维等高线图可以较直观地反映各种因素间的交互作用,响应面图的曲面越陡峭表明该因素对响应值的影响越显著,二维等高线图呈现椭圆形表示两因素交互作用显著,圆形则表示交互作用不显著。图5 可以得出,熟料水分含量(A)、熟制温度(B)和熟制时间(C)对中性蛋白酶活力的影响均显著,熟制温度与熟制时间之间交互作用明显。

小学语文阅读教学是当前语文学科研究的重点。阅读对提升学生语文学科学习兴趣,更好地记忆和理解内容,培养学生语文核心素养方面都有非常重要的作用,而且在阅读中很容易引发学生情感共鸣,提升教学质量,因此教师在教学过程中必须要充分做好语文阅读教学工作。

1.3.11 孢子数测定方法 依照SB/T 10315-1999[9]方法测定。

图5 熟制参数对成曲中性蛋白酶活力影响的响应面分析Fig.5 Response surface and contour diagram of effect of steaming parameters on koji neutral protease activity

1.3.5.1 环境湿度的影响 称取全蛋液1 000 g,添加质量分数20%的麦麸,添加一定的全蛋粉使熟料的水分含量为50%,冷却后接种酱油曲精(接种量为全蛋液的0.6‰),培养温度为29 ℃,分别于70%,75%,80%,85%,90%的湿度条件下培养48 h。以成曲的中性蛋白酶活力、糖化酶活力以及感官品质为指标,选择合适的环境湿度。

2.3 制曲工艺的单因素实验

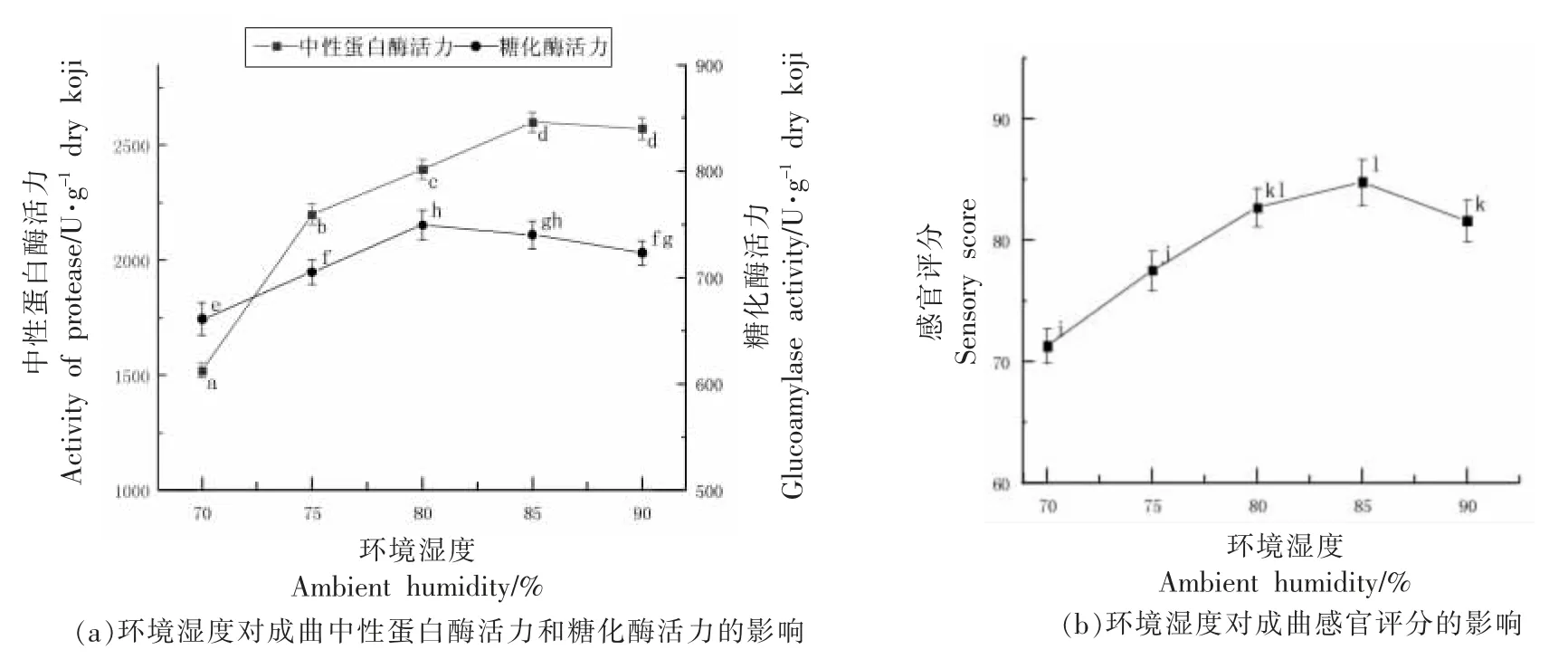

2.3.1 环境湿度的确定 由图6 可知,当制曲湿度在70%~90%时,成曲的中性蛋白酶活力、糖化酶活力和感官评分均随环境湿度的升高,呈现先升高后降低的趋势,中性蛋白酶活力和感官评分均在湿度为85%时达到最大值,分别为(2 600.6±41.9)U/g 干曲和84.8±1.9;而糖化酶活力在湿度80%处出现最大值为(749.3±14.3)U/g 干曲,与湿度85%时(740.2±13.4)U/g 干曲差距较小。

图6 环境湿度对成曲中性蛋白酶活力、糖化酶活力和感官评分的影响Fig.6 Effect of ambient humidity on koji neutral protease activity,glucoamylase activity and sensory score

这种现象是由于环境湿度保持在适宜的水平,可以减慢曲料水分的散失,使米曲霉一直保持较旺盛的活性,而环境湿度过高,会使曲料吸水,内部黏连,难以通风,抑制米曲霉的生长,容易滋生杂菌甚至变质,从而导致中性蛋白酶和糖化酶活力下降。综上,环境湿度控制在85%左右为宜。

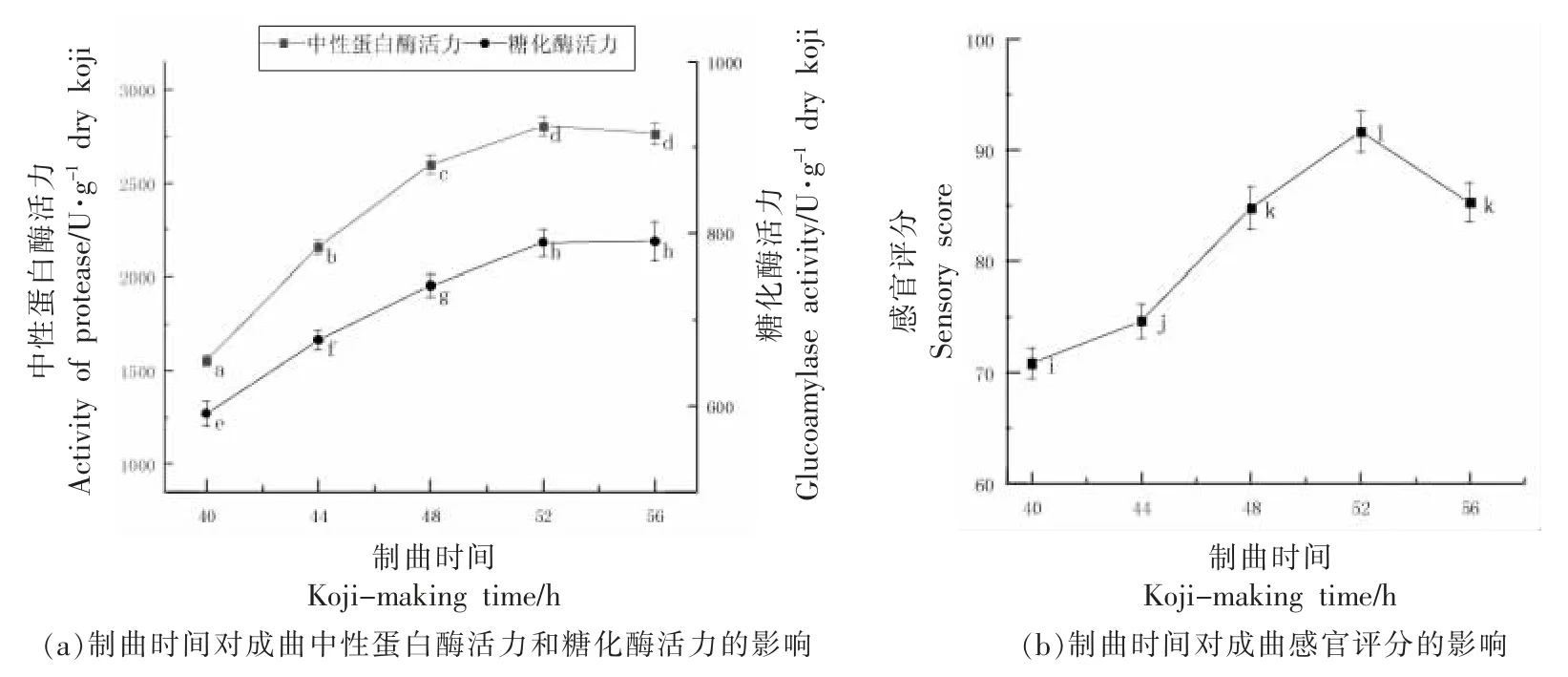

这说明制曲时间不足,会导致微生物来不及充分利用原料的营养成分,达不到最佳的生长效果,而制曲时间过长,米曲霉进入衰亡期,代谢能力减弱,产酶速率下降,同时已经产生的酶不断失活,导致中性蛋白酶和糖化酶的活力下降,也可能由于微生物过度繁殖,加剧了对氧气以及曲料中营养成分的竞争所致。综上,制曲时间控制在52 h 左右为宜。

图7 制曲时间对成曲中性蛋白酶活力、糖化酶活力和感官评分的影响Fig.7 Effect of koji-making time on koji neutral protease activity,glucoamylase activity and sensory score

2.3.2 制曲时间的确定 由图7 可知,当制曲时间在40~56 h 时,成曲的中性蛋白酶活力和感官评分均随制曲时间的延长,呈先升高后降低的趋势,且均在52 h 达到最大值,分别为(2 805.8±50.6)U/g 干曲和91.7±1.8;而糖化酶活力随制曲时间延长不断升高,52 h 开始变平缓,56 h 升至(791.0±23.0)U/g 干曲,与52 h 时(789.3±15.8)U/g干曲差距较小。

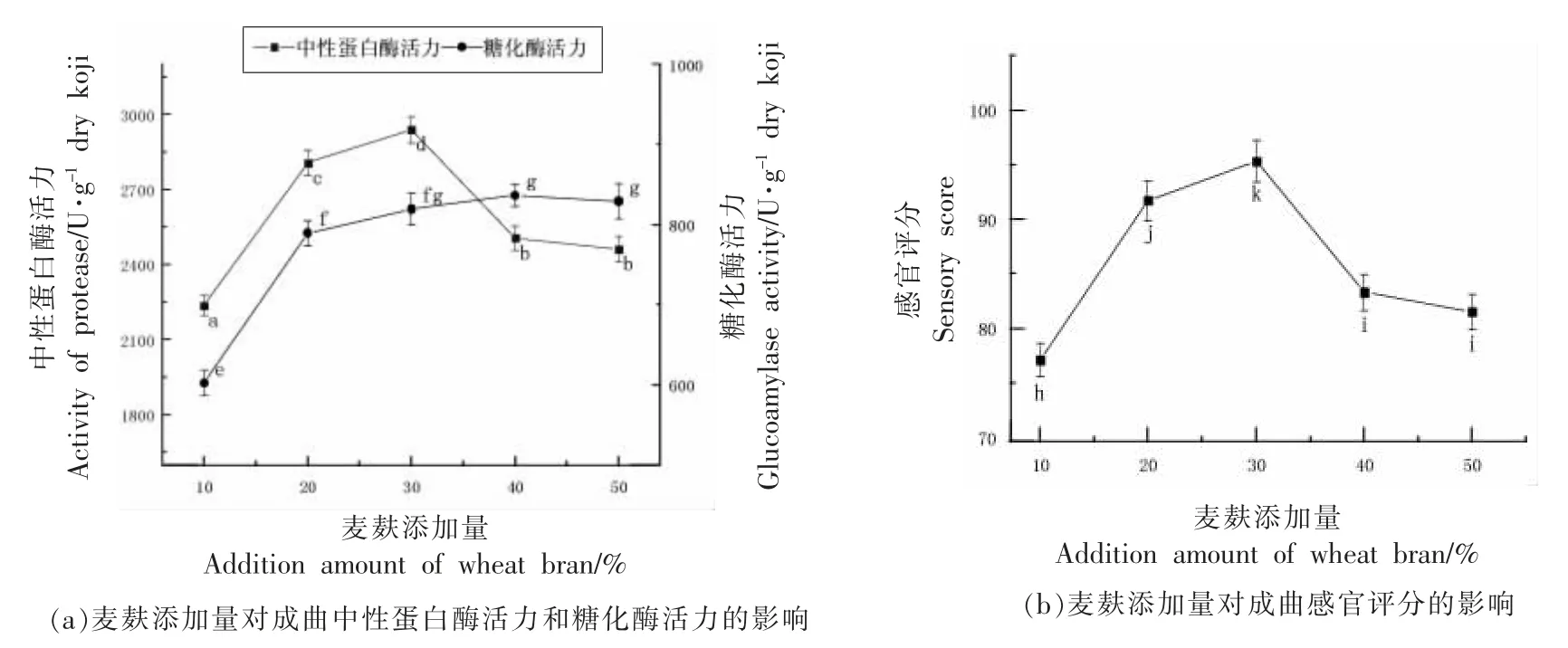

2.3.3 麦麸添加量的确定 由图8 可知,当麦麸添加量在10%~50%时,成曲的中性蛋白酶活力、糖化酶活力和感官评分均随麦麸添加量的增加,呈先升高后降低的趋势,中性蛋白酶活力和感官评分均在30%达到最大值,分别为(2 939.2±52.9)U/g 干曲和95.3±1.9;而糖化酶活力在40%处出现最大值为(836.4±13.4)U/g 干曲,与30%时(819.2±19.6)U/g 干曲差距较小。

石墨矿矿石结构主要为鳞片变晶结构、半自形晶粒状结构,构造为片状构造、稀疏浸染状构造,局部有片麻状构造。石墨矿矿石矿物成分比较简单,主要为晶质石墨,含微量的赤铁矿、磁铁矿、褐铁矿、黄铁矿、磁黄铁矿、黄铜矿。

紧张的施焊开始了。首先由专人对焊条进行烘干处理,先将焊条放入80摄氏度的烘箱内预热,以防暴温造成药皮断裂,然后放入460摄氏度的烘箱内烘干,再放入150摄氏度的恒温箱里。焊工作业前,从中挑出药皮完好的焊条放入随身携带的保温筒,并佩带面罩、眼镜,随身携带钢筋、手把式角砂轮、钢刷、创锤、扁铲、焊口检测器等,一个个“全副武装”,像是待命冲锋陷阵。

图8 麦麸添加量对中性蛋白酶活力、糖化酶活力和感官评分的影响Fig.8 Effect of wheat bran content on neutral protease activity,glucoamylase activity and sensory score

这是因为麦麸在制曲原料中主要起到通风散热以及保持水分的作用,添加太多会使曲料难以固定水分,且不足以提供微生物生长阶段所需的营养成分[14],添加太少则不利于散热和通风,曲料吸水变成糊状,阻碍微生物作用,两种情况都会降低米曲霉的产酶能力,导致中性蛋白酶活力和糖化酶活力降低。综上,麦麸添加量控制在30%左右为宜。

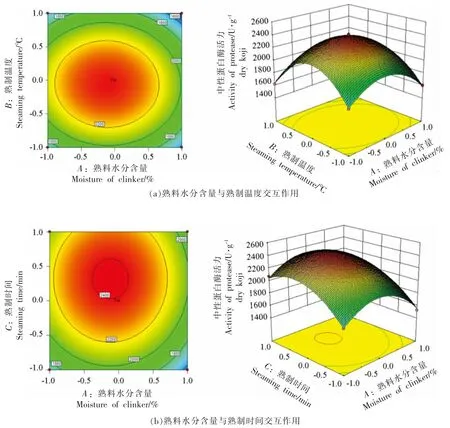

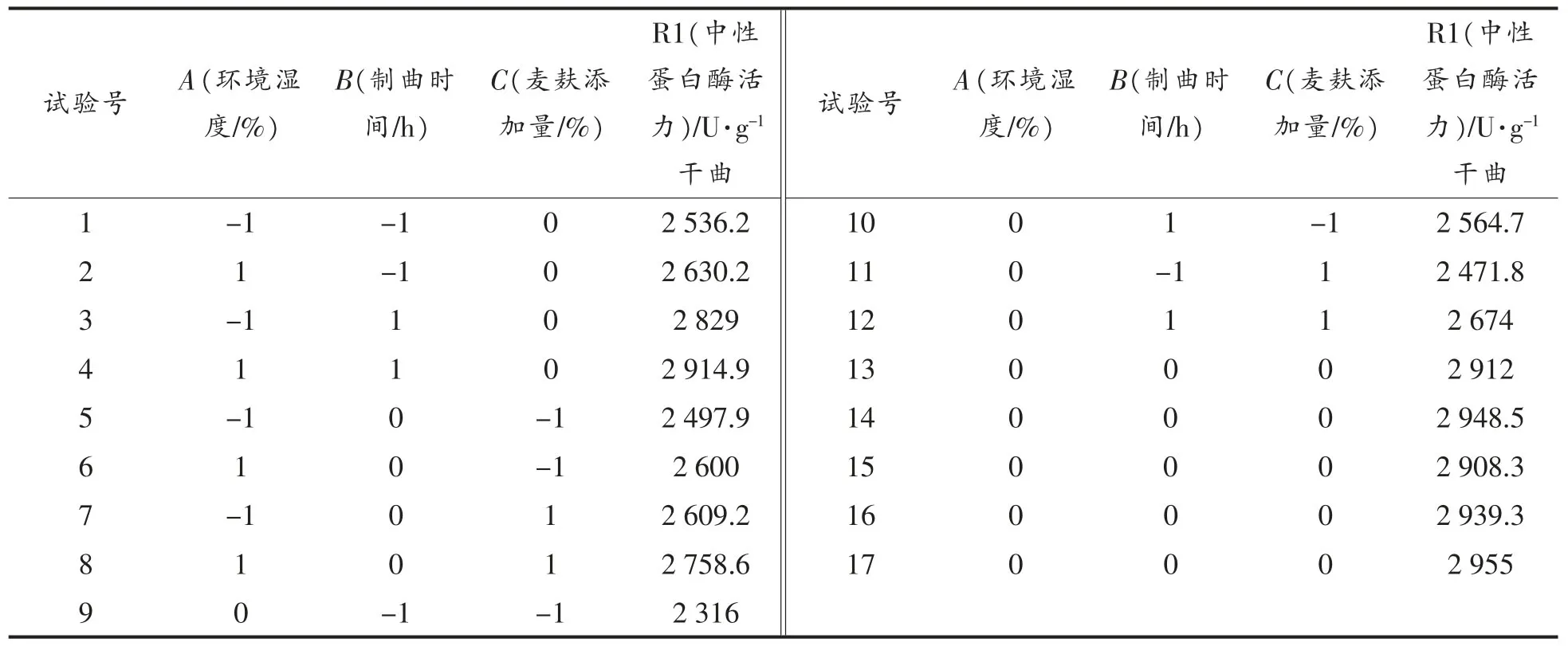

2.4 制曲工艺响应面优化试验

2.4.1 优化试验设计及结果 在单因素实验的基础上,运用Box-Behnken 的中心组合试验设计原理[13],选择环境湿度(A)、制曲时间(B)、麦麸添加量(C)3 个因素作为自变量,以中性蛋白酶活力为指标,研究鸡蛋酱油的制曲工艺参数。因素编码见表6,试验结果详见表7。

表6 Box-Behnken 试验因素水平编码Table 6 Coding table of factor level for Box-Behnken

表7 Box-Behnken 试验设计及结果Table 7 Experimental design and results of Box-Behnken

2.4.2 回归方程的建立与检验 采用Design-Expert.V8.0.6.1 对表7 的试验数据进行多元回归拟合,得到中性蛋白酶活力(R1)对环境湿度(A)、制曲时间(B)和麦麸添加量(C)编码值的二次回归方程如下:

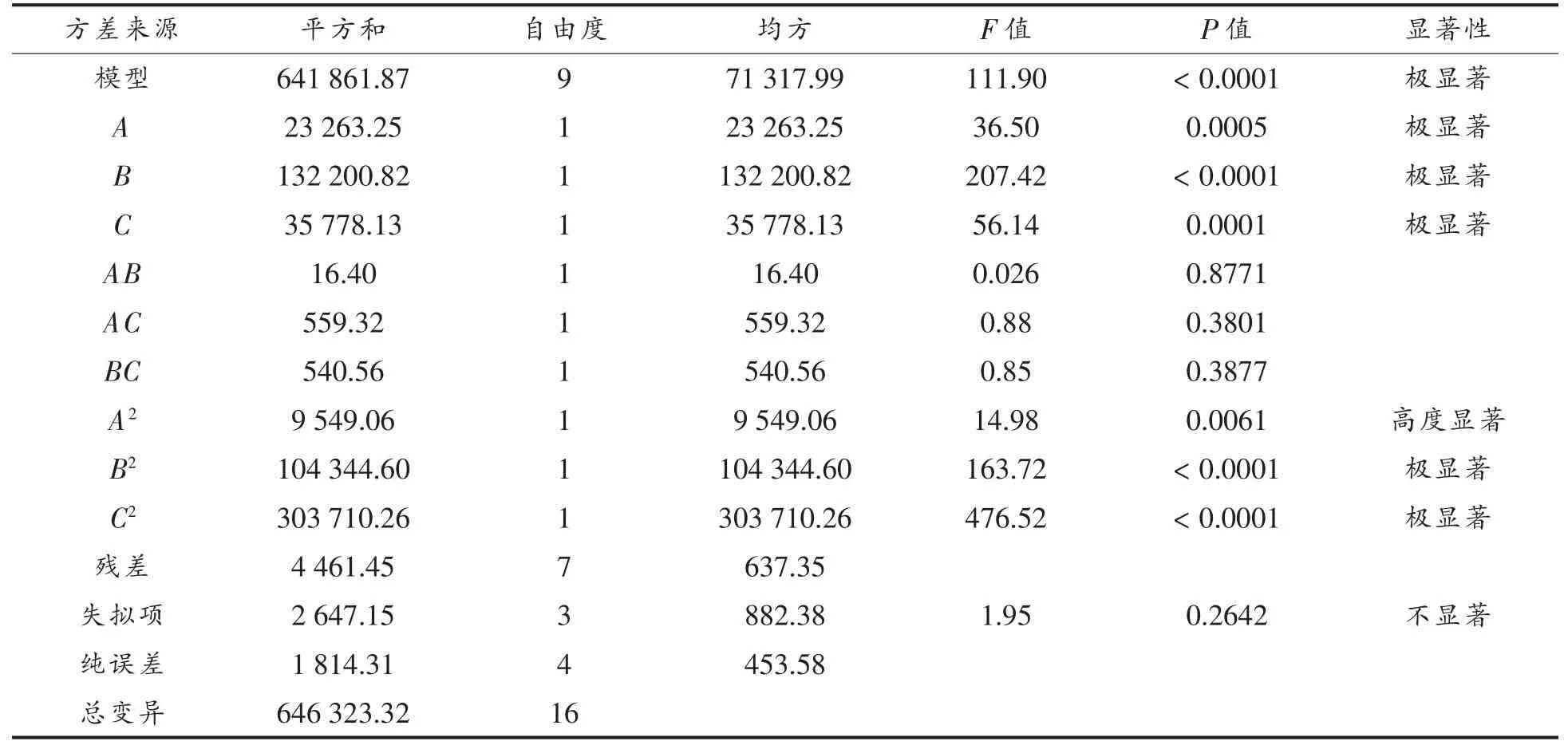

由表8 可知,中性蛋白酶活力模型的F 值为111.90,P<0.0001,表明模型极显著,该方程能够很好地描述各影响因素与响应值之间的真实关系;失拟项的P 值为0.2642,大于0.05,说明该模型拟合程度较好;模型的决定系数R2=0.9931,校正R2=0.9842,说明该模型可靠性较高,且预测值与实测值之间的相关性良好;综上得出,可用此模型对制曲工艺条件进行优化。由F 值的大小可知,影响中性蛋白酶活力的因素主次顺序依次为:制曲时间>麦麸添加量>环境湿度。

表8 中性蛋白酶活力方差分析表Table 8 Variance analysis of neutral protease activity

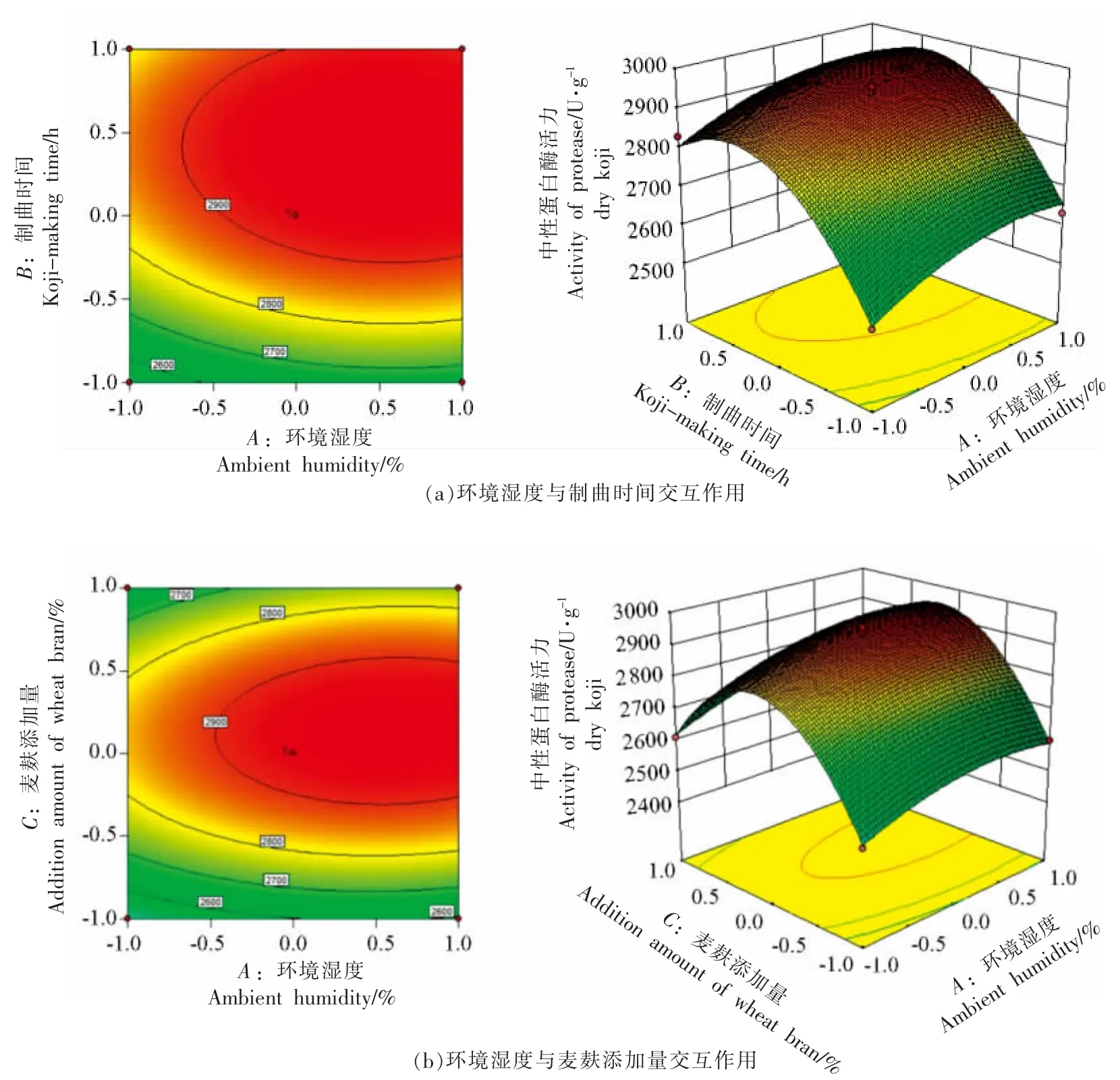

2.4.3 回归模型等高线及响应面分析 由图9 可知,环境湿度(A)、制曲时间(B)和麦麸添加量(C)对中性蛋白酶活力的影响均显著,环境湿度与制曲时间、环境湿度与麦麸添加量之间的交互作用明显。

图9 制曲参数对成曲中性蛋白酶活力影响的响应面分析Fig.9 Response surface and contour diagram of effect of koji-making parameters on koji neutral protease activity

2.4.4 响应面优化及验证 依据建立的模型进行优化,得到最佳中性蛋白酶活力时的三因素真实值:环境湿度86.443%,制曲时间53.898 h,麦麸添加量32.353%,此时预测中性蛋白酶活力为2 969.861 U/g 干曲。考虑实际操作,修正为环境湿度86%,制曲时间54 h,麦麸添加量32%,重复3次试验取平均值,得到成曲的中性蛋白酶活力为2 970.3 U/g 干曲,与模型预测值接近,表明该模型能良好预测实际情况,且经感官评价得到感官评分为94.5 分。

2.5 GC-IMS 结果与分析

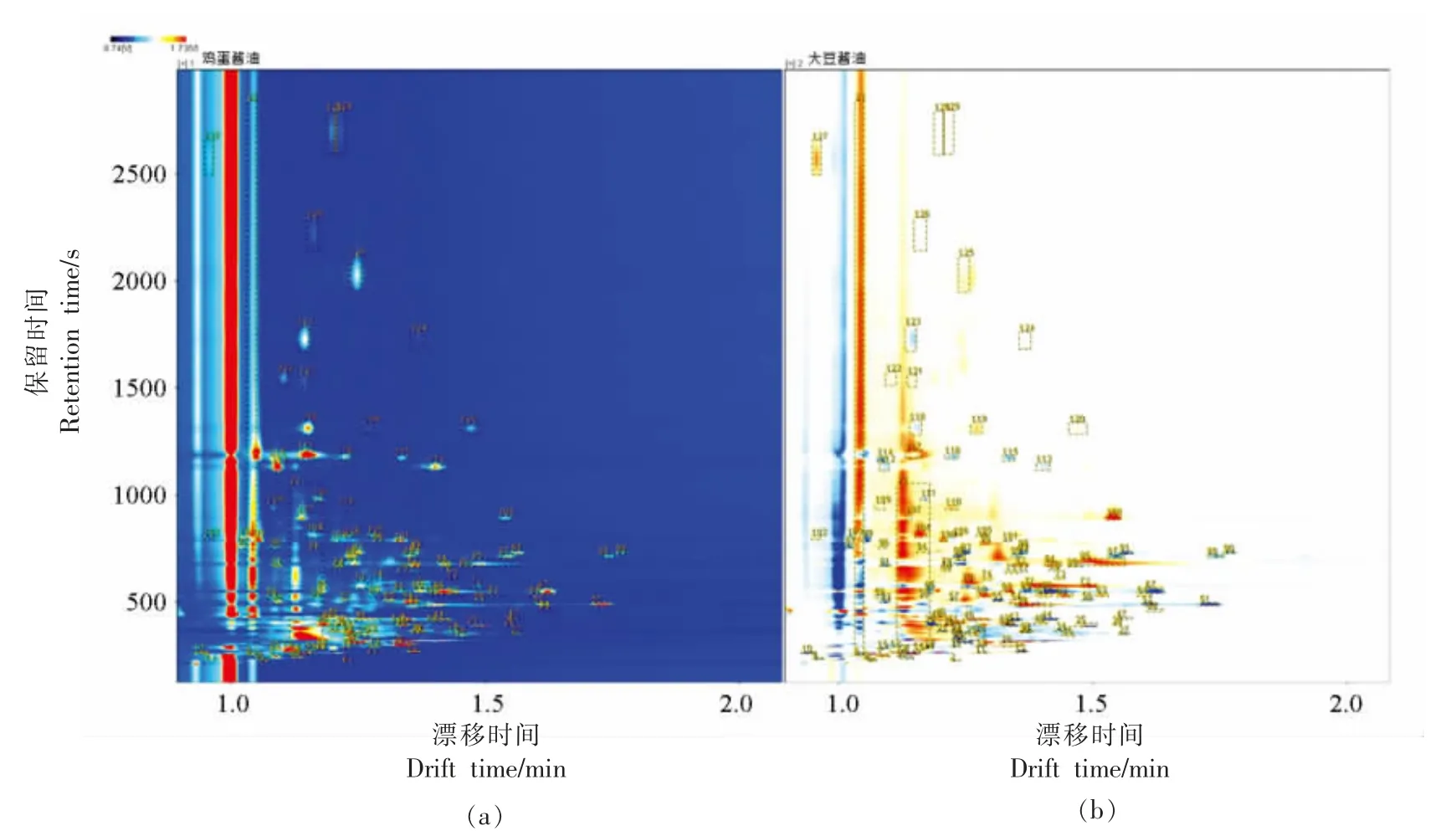

2.5.1 GC-IMS 谱图分析 分别对最佳条件下制得的鸡蛋酱油和制作工艺相同的大豆酱油进行测定,如图10 所示,以鸡蛋酱油图谱(a 图)为参比,扣除与鸡蛋酱油图谱中相同的信号峰得到大豆酱油图谱(b 图),得到二者的差异谱图。如果二者挥发性有机物一致,则扣减后的背景为白色。

图10 样品的GC-IMS 谱图(差异图)Fig.10 GC-IMS spectrum of the samples(difference diagram)

如图10 所示,图10a 中红色区域说明这些物质的浓度在大豆酱油中较鸡蛋酱油高,蓝色区域说明这些物质浓度在大豆酱油中较鸡蛋酱油低,颜色越深表示差异越大。以鸡蛋酱油谱图为背景参照,大豆酱油样本谱图中出现大量红色和蓝色斑点,这说明两种酱油挥发性物质组成差异较大,大豆酱油中既有含量高于鸡蛋酱油的挥发性物质,也有含量低于鸡蛋酱油的挥发性物质。

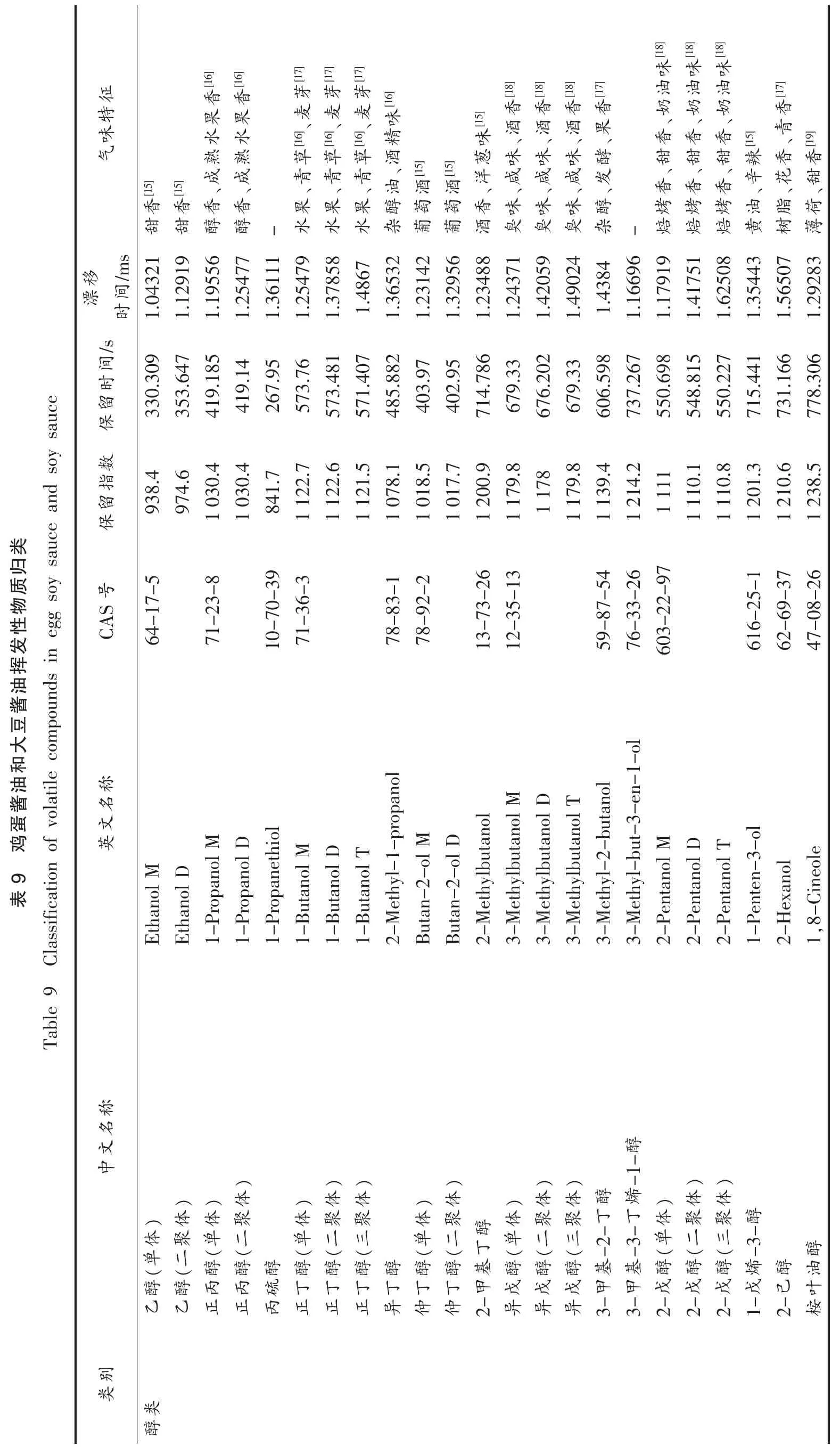

两种酱油中共检测出129 种挥发性组分,定性检出87 种VOCs,见表9,包括醇类14 种,酮类15 种,酯类16 种,醛类12 种,吡嗪类4种,酸类2 种,噻唑类2 种,呋喃类2 种,萜类1 种和含硫化合物1 种。

结合图10 和表9 的数据得出,大豆酱油中的特征成分为仲丁醇、3-甲基-2-丁醇、桉叶油醇、丙酸异丁酯、2-甲基丁酸甲酯、乙酸丁酯、4-甲基-3-戊烯-2-酮等物质,主要赋予了大豆酱油甜香、水果香、葡萄酒香、化学品味和薄荷味。鸡蛋酱油特征成分为1-戊烯-3-醇、2-己醇、2-甲基丁醇、2-戊醇、2,3-戊二酮、3-戊酮、2-甲基丁基乙酸酯、乙酸戊酯、丙烯酸乙酯、丁酸甲酯、四氢呋喃、糠醛、己醛、反式-2-辛烯醛、丁酸等物质,主要赋予了鸡蛋酱油甜香、水果香、奶油香、酒香、焙烤香、焦糖香、青香、酸味、辛辣味和奶酪味。

不低于2.50的最优规则为r1,r4和r6,即RS0.60,2.50(A,D)={r1, r4, r6}。

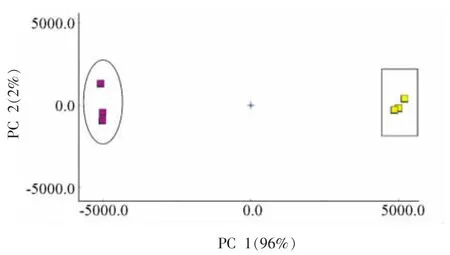

图11 样品的PCA 分析Fig.11 PCA analysis of the samples

3 结论

以米曲霉为菌种,原料熟制的各因素对成曲的中性蛋白酶活力均有显著影响,主次顺序为熟制时间>熟料水分含量>熟制温度,最佳熟制工艺条件为:熟料水分含量50%,熟制温度95 ℃,熟制时间52 min,得到成曲的中性蛋白酶活力达到2 418.5 U/g 干曲,经感官评价得到感官评分为81.9 分,且熟制温度与熟制时间之间存在一定的交互作用。熟料消化率与成曲的中性蛋白酶活力的变化趋势不总是一致的。

制曲的各因素对成曲的中性蛋白酶活力均有显著影响,主次顺序为制曲时间>麦麸添加量>环境湿度,最佳制曲工艺条件为:环境湿度86%,制曲时间54 h,麦麸添加量32%,得到成曲的中性蛋白酶活力达到2 970.3 U/g 干曲,经感官评价得到感官评分为94.5 分,环境湿度与制曲时间、环境湿度与麦麸添加量之间存在一定的交互作用。

通过GC-IMS 相关数据分析,与大豆酱油相比,鸡蛋酱油特征风味成分为1-戊烯-3-醇、2-己醇、2-甲基丁醇、2-戊醇、2,3-戊二酮、3-戊酮、2-甲基丁酸甲酯、乙酸戊酯、丙烯酸乙酯、丁酸甲酯、四氢呋喃、糠醛、己醛、反式-2-辛烯醛、丁酸等物质。PCA 分析结果显示,鸡蛋酱油和大豆酱油分布区域不重叠,表明两种酱油风味物质差异较大。

试验结果表明采用鸡蛋制作酱油曲是可行的,为后续制作鸡蛋酱油打下了基础,扩充了蛋制品和酱油的种类。