乳酸菌与米曲霉酱油共制曲的研究

2019-11-15钟方权黄瑶沈婉莹付彬汪超徐宁

钟方权,黄瑶,沈婉莹,付彬,汪超,徐宁

(湖北工业大学 生物工程与食品学院 湖北省食品发酵工程技术研究中心,武汉 430068)

酱油是产量最大、应用最广泛的发酵豆类制品,内含氨基酸、糖类、维生素等多种营养成分[1]。它是以大豆或脱脂大豆、小麦或麸皮为原料,经微生物发酵而制成的具有特殊色、香、味的液体调味品[2]。我国酱油酿造普遍采用单一米曲霉制曲,但由于发酵过程是半开放式,发酵体系实际上是由多种微生物构成,参与的微生物种类繁多,发酵过程中微生物群落不断地演替变化,最终完成大分子原料的降解、转化、代谢等过程[3]。复杂的微生物群落产生了丰富的有机酸、氨基酸、脂肪酸、醇、酯、酚等代谢产物,故复杂但有规律的微生物群落组成是赋予传统酿造调味食品独特风味品质的关键[4,5]。这些微生物来自几十种细菌和真菌种属,例如乳杆菌属、魏斯氏菌属、肠球菌属、曲霉菌属、球拟酵母属等[6-9]。

目前关于多菌种制曲发酵以及添加其他风味微生物参与酱油酿造的研究较多,添加的菌种主要集中在曲霉菌(如黑曲霉)、红曲菌、耐盐的风味酵母和耐盐乳酸菌等[10-12]。而大量的研究证实在酱油曲料的微生物群落分析中有大量的非耐盐乳酸菌,而对于非耐盐乳酸菌对于酱油曲料品质以及最终酱油中活性物质的影响尚不明确,因此,本研究通过在制曲过程中添加筛选自酱油中的非耐盐乳酸菌(耐肠球菌),研究其对制曲酶活力的影响,为探索酱油微生物菌群的作用奠定了研究基础。

1 材料与方法

1.1 材料与试剂

米曲霉(Aspergillusoryzae)AS3.951、乳酸菌(耐肠球菌Enterococcusdurans):保藏于湖北工业大学湖北省食品发酵工程技术研究中心;豆粕:市售;焙炒小麦:自行炒制。

福林酚、酪蛋白、羧甲基纤维素钠、3,5-二硝基水杨酸、D-半乳糖醛酸等试剂:购于上海阿拉丁生化科技股份有限公司。

1.2 主要仪器设备

UV-1601紫外可见分光光度计 北京瑞利分析仪器有限公司;CT15RE高速冷冻离心机 日立工机株式会社;MLS-3781L-PC高压蒸汽灭菌锅 松下健康医疗器械株式会社。

1.3 实验方法

1.3.1 米曲霉和乳酸菌的培养

米曲霉在豆汁培养基上接种并进行2次传代后,在32 ℃培养72 h,再将其转接到三角瓶固态培养基中培养72 h,每克曲料中孢子数约7.0×109个,置于4 ℃冰箱保存待用。耐肠球菌在MRS培养基活化2次后,于33 ℃摇床培养至对数期,菌落总数约为1.0×1010CFU/mL。

1.3.2 制曲工艺流程

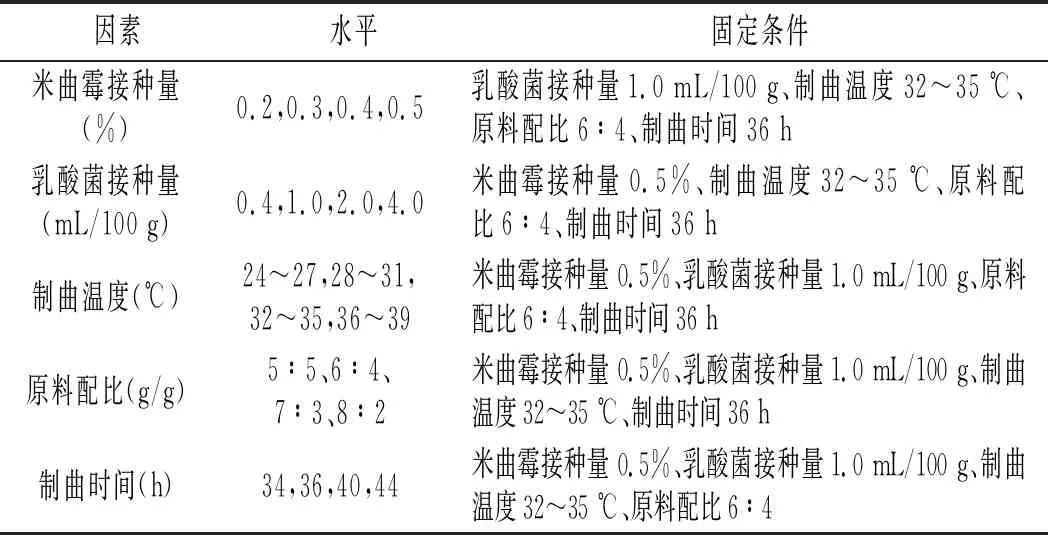

豆粕加1.2倍水润湿1 h后与一定比例的炒小麦混合均匀,于115 ℃高温灭菌锅灭菌20 min,冷却至室温,按一定接种比例接入米曲霉种曲和乳酸菌,随后放入制曲室恒温培养直至制曲结束,期间翻曲2次。单因素实验条件见表1。

表1 单因素实验条件

1.3.3 蛋白酶(中性、酸性)活力的测定

采用福林酚法测定蛋白酶活力[13],中性蛋白酶的测定采用pH为7.2的磷酸缓冲液;酸性蛋白酶的测定在pH为3.0的乳酸钠缓冲液中进行。在40 ℃下每分钟水解酪蛋白产生1 μg 酪氨酸所需的酶量定义为1个蛋白酶活力单位。

1.3.4 纤维素酶活力的测定

纤维素酶活力的测定参照DNS显色法[14],酶活的定义:在40 ℃、pH 4.8条件下,每分钟催化羧甲基纤维素钠底物降解释放1 μmol葡萄糖所需要的酶量为1个酶活力单位。

1.3.5 果胶酶活力的测定

果胶酶活力的测定同样参考DNS显色法[15],酶活的定义:在40 ℃、pH 4.8条件下,每分钟催化水解果胶释放1 μg D-半乳糖醛酸所需要的酶量为1个酶活力单位。

2 结果与分析

2.1 单因素实验结果

2.1.1 原料配比对曲料中酶活的影响

本研究选取豆粕和炒小麦为制曲原料,经炒制后的小麦减少了部分含水量,更有利于储存,也可减少杂菌的生长,另外,高温炒制可以使部分酶失去活性,蛋白质的适度变性更有利于微生物的吸收转化,由于选取的原料中蛋白质含量以及纤维素果胶含量较高,所以选取中性蛋白酶、酸性蛋白酶、纤维素酶、果胶酶的酶活力为评价指标来优化制曲过程中最佳的原料配比,此外,制曲过程中所产酶系多样化的研究,也可为后期酱油的发酵提供基础数据。

原料配比对制曲过程中4种酶的影响规律见图1。当原料豆粕与炒小麦的比例为6∶4时,曲料中中性蛋白酶、酸性蛋白酶、果胶酶和纤维素酶的酶活力可达到最佳水平,为2195.65,612.43,47.72,25.48 U/g,且显著优于其他组。因此,采用豆粕与炒小麦的比例为6∶4的制曲工艺生产的酱油品质更高。

图1 不同原料比例对酶活的影响

2.1.2 米曲霉接种量对曲料中酶活的影响

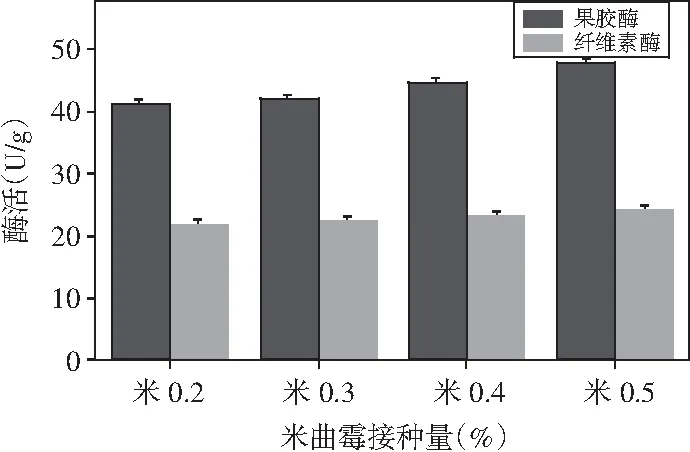

图2 不同米曲霉接种量对酶活的影响

由图2可知米曲霉的接种量对曲料中4种酶活力的影响,随着米曲霉接种量的增加,4种酶的活力在缓慢增加。在米曲霉接种量为0.5%时,成品曲料中的4种酶活力值达到最优,分别为2332.45,532.89,23.68,47.78 U/g。所以,当米曲霉接种量为0.5%时,能获得更好的曲料。

2.1.3 乳酸菌接种量对曲料中酶活的影响

图3 不同乳酸菌接种量对酶活的影响

由图3可知不同乳酸菌添加量对4种酶活的影响,随着乳酸菌接种量的增加,除中性蛋白酶外,其他酶都呈先增后减的趋势。当乳酸菌接种量为1.0 mL/100 g(每1 mL菌液含有1.0×1010CFU/个乳酸菌)时,其成曲中中性蛋白酶可达到2034.53 U/g,比接种量为0.4 mL/100 g时降低了7%;但此时成曲中酸性蛋白酶、纤维素酶和果胶酶分别为622.43,25.48,46.72 U/g,比接种量为0.4 mL/100 g的曲料组提高了1.02倍、1.16倍和1.13倍。由此可得,选取乳酸菌接种量为1.0 mL/100 g时最佳。

2.1.4 制曲温度对曲料中酶活的影响

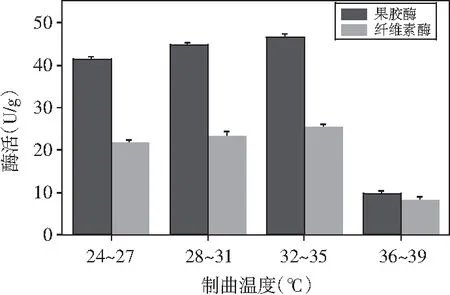

温度对制曲品质的好坏至关重要。在当今的酱油实际酿造生产过程中,在制曲过程中,通常会采取通风培养方式,通风也是为了给好氧微生物如米曲霉提供足够的氧气,故控制通风量是控制温度的关键操作技术。制曲温度的不同对4种酶活的影响见图4。

图4 不同制曲温度对酶活的影响

由图4可知,在制曲温度在36~39 ℃时,4种酶的酶活力大大下降,故此温度控制尤为重要。当温度保持在32~35 ℃之间时,酱油成品曲料中4种酶的酶活力达到最高水平,中性蛋白酶为2265.78 U/g,酸性蛋白酶为520.66 U/g,纤维素酶为25.44 U/g,果胶酶为46.67 U/g,因此, 32~35 ℃为最优的制曲温度范围。

2.1.5 制曲时间对曲料中酶活的影响

制曲时间的长短对曲料品质的影响也至关重要,制曲时间过短,酶系和产酶量可能不足,影响原料的使用率,降低成曲品质;制曲时间过长,酶的活力可能会下降且后期霉菌的大量繁殖、孢子的大量生成会影响成品酱油的色泽。

图5 不同制曲时间对酶活的影响

由图5可知,当制曲时间为36~44 h,可使成曲达到相对稳定的状态,此时成曲中中性蛋白酶、酸性蛋白酶、纤维素酶和果胶酶的酶活力分别为2182.53,613.43,24.58,47.68 U/g,且与40 h制备得到的成曲中酶系活力无显著差异。因此,初步确定制曲时间为36~40 h。

2.2 制曲工艺的正交优化

本研究以5个因素(米曲霉接种量、乳酸菌接种量、原料配比、制曲时间、制曲温度)、4种酶(纤维素酶、果胶酶、酸性蛋白酶、中性蛋白酶)的酶活力为评价指标,采取五因素四水平的正交试验,采用正交试验极差分析法研究最优的制曲工艺,结果见表2~表6。

表2 正交试验

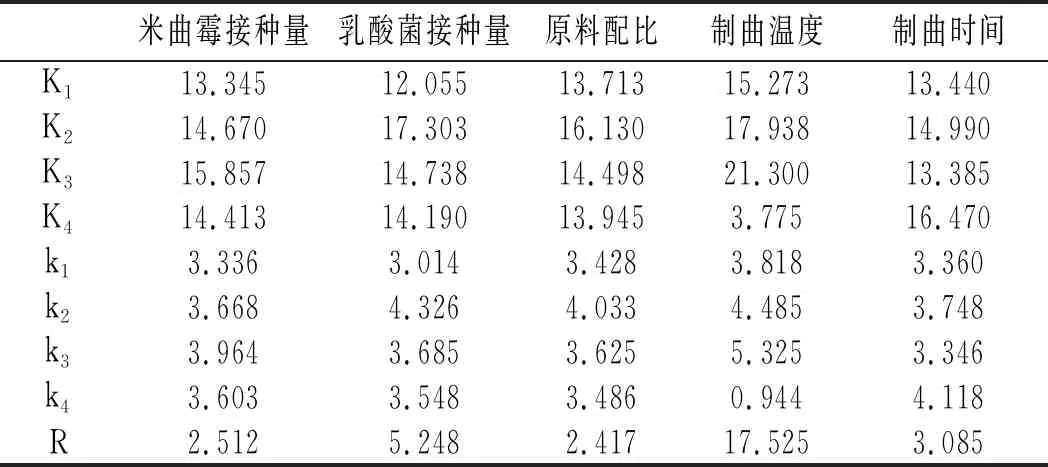

表3 中性蛋白酶酶活极差表

表4 酸性蛋白酶酶活极差表

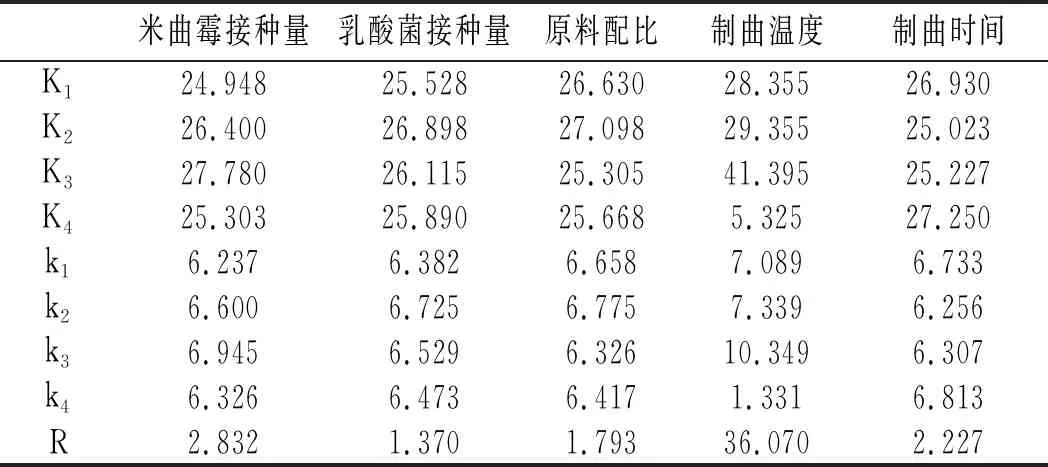

表5 纤维素酶酶活极差表

表6 果胶酶酶活极差表

中性蛋白酶:各因素对其的影响顺序为米曲霉接种量>乳酸菌接种量>原料配比>制曲温度>制曲时间,最优的制曲条件为米曲霉接种量0.5%,乳酸菌接种量0.4 mL/100 g,原料配比5∶5,制曲温度24~27 ℃,制曲时间44 h。酸性蛋白酶:各因素对其的影响顺序为制曲温度>米曲霉接种量>乳酸菌接种量>原料配比>制曲时间,最优的制曲条件为米曲霉接种量0.4%,乳酸菌接种量1.0 mL/100 g,原料配比5∶5,制曲温度32~35 ℃,制曲时间40 h。纤维素酶:各因素对其的影响顺序为制曲温度>乳酸菌接种量>制曲时间>米曲霉接种量>原料配比,最优的制曲条件为米曲霉接种量0.4%,乳酸菌接种量1 mL/100 g,原料配比5∶5,制曲温度32~35 ℃,制曲时间40 h。果胶酶:各因素对其的影响顺序为制曲温度>米曲霉接种量>制曲时间>原料配比>乳酸菌接种量,最优的制曲条件为米曲霉接种量0.4%,乳酸菌接种量1.0 mL/100 g,原料配比6∶4,制曲温度32~35 ℃,制曲时间40 h。

因此,综合考虑,确定制曲的最佳工艺条件为:米曲霉接种量0.4%,乳酸菌接种量1.0 mL/100 g,原料配比6∶4,制曲温度32~35 ℃,制曲时间40 h。

3 结论

制曲过程中酶系的丰富程度以及酶活力的大小是决定后期酱油发酵过程中质量指标的关键,最终影响酱油的品质。本文选取酸性蛋白酶、中性蛋白酶、果胶酶和纤维素酶4种酶的酶活力为成曲曲料品质的评价指标,确定了乳酸菌与米曲霉共生制曲的最优工艺条件:原料中豆粕与炒小麦的比例为6∶4,制曲温度为32~35 ℃,制曲时间为40 h,米曲霉的接种比例为0.4%,乳酸菌的添加量为1.0 mL/100 g。