超窄间隙焊接中送进焊剂片与电弧相互作用机制分析

2023-05-16汤国玺朱亮张爱华周辉郭宁周毅

汤国玺,朱亮,张爱华,周辉,郭宁,周毅

(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点试验室,兰州,730050;2.兰州理工大学,兰州,730050)

0 序言

焊剂片约束电弧超窄间隙焊是采用最小间隙为5 mm 的I 形坡口,并通过焊剂片对电弧进行约束实现焊接的一种新型超窄间隙焊接方法[1].其具有热输入低、焊接接头性能优异、残余变形小等特点[2-3].

焊剂片约束电弧超窄间隙焊中焊剂片的放置方式经历了贴敷式[4]、铺设式[5-6]和送进式[7]的发展.其中,送进式焊剂片约束电弧超窄间隙焊是通过焊丝联动焊剂片一同送进,实现约束电弧焊接的一种全新焊接方法,其具有工艺适应性强,自动化程度高等特点,因此该方法是目前我们研究的主要方向.前期研究发现,工艺参数与焊剂片送进速度的合理匹配是保证焊缝成形良好的关键因素,其机理是焊剂片与电弧相互作用的关系.

在铺设式焊剂片约束电弧超窄间隙焊中已经对焊剂片与电弧相互作用的关系进行了研究,发现焊接工艺参数[8]、焊剂片裸露高度[9]和焊剂片中合金元素的种类及含量[10]都会影响到焊剂片对电弧的约束程度,进而影响到电弧的加热特性.为了进一步明确送进式焊剂片约束电弧超窄间隙焊中,焊剂片与电弧相互作用的关系,有必要对连续送进的焊剂片与电弧相互作用机制进行深入研究,从而精确控制电弧受约束程度,有效保证侧壁根部熔合良好.

文中通过改变电弧电压及焊剂片送进速度进行超窄间隙焊接试验,采用快速中断电弧的方法,获得了熄弧位置处焊剂片和坡口底部的瞬时熔化形貌,并通过观察焊缝横剖面的熔合情况以及熄弧位置处焊缝纵剖面的熔池形态和焊剂片瞬时熔化形貌,分析了焊接过程中焊剂片对电弧的约束程度以及相互作用的机制.

1 试验方法

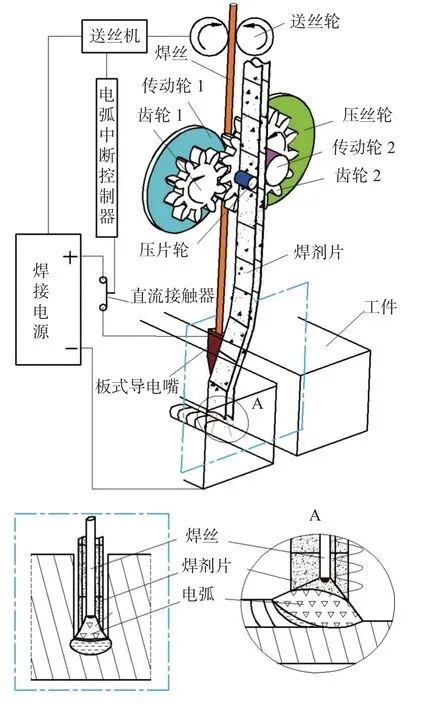

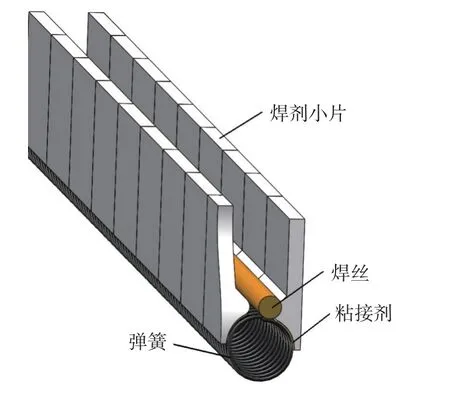

试验装置如图1 所示,该装置主要包括:自主设计超窄间隙专用焊枪、特制焊剂片和电弧中断控制系统.其中专用焊枪是在常规超窄间隙焊枪上又增加了一套焊剂片自动送进系统,其运行的基本原理是通过焊丝的送进力带动焊剂片自动输送,当焊丝经送丝机送入板式导电嘴时,压丝轮使其与传动轮1 紧密接触,随着焊丝的持续送进,巨大的摩擦力带动同轴齿轮1 转动,同时齿轮2 也开始转动,此时位于压片轮和传动轮2 之间并处于压紧状态的焊剂片在经传动齿轮变速后,同样依靠摩擦力沿焊丝两侧持续送进,在经板式导电嘴导向后送入间隙宽度为5 mm 的I 形坡口中进行约束电弧,实现超窄间隙焊接.焊剂片由焊剂小片经粘接剂与弹簧粘接而成,如图2 所示,焊剂小片是由一定比例的CaCO3和CaF2经压片机压制而成,其长度为8 mm,宽度为6.8 mm.

图1 试验方法示意图Fig.1 Schematic diagram of the experimental method

图2 焊剂片结构Fig.2 Flux sheet structure

在超窄间隙焊接中,由于正常熄弧时电弧电压是由预设值逐渐减为零,电弧存在一个收弧过程,因此很难保留焊接过程的真实状态.为此设计了一种快速中断电弧的方法,该方法是通过电弧中断控制器控制送丝机中直流接触器和送丝电机的开闭状态来运行的,当焊接过程进行到焊件2/3 处时,立即关闭电弧中断控制器,焊接回路断开,送丝电机断电,电弧瞬间熄灭,熄弧瞬间的焊缝熔池形态和焊剂片熔化形貌得以保留.

焊接电源采用平特性,直流反接,焊丝为直径1.2 mm 的H08Mn2Si,工件材料为低碳钢,试验所用焊接工艺参数见表1.

表1 焊接工艺参数Table 1 Welding process parameters

2 试验结果及分析

通过改变电弧电压和焊剂片送进速度进行系列焊接试验,同时进行电弧中断试验,并对焊缝横剖面、熄弧位置处的焊缝纵剖面和焊剂片瞬时熔化形貌进行分析.

焊剂片送进速度一定,在3 种典型电弧电压条件下,得到的焊缝横剖面和熄弧位置处焊缝纵剖面的形貌照片如图3 所示.当电弧电压较小时,U=23 V 的焊缝形貌如图3a 所示.可以看出,焊缝呈凸焊缝,在熄弧位置焊缝前端存在明显的弧坑,弧坑与平焊缝之间存在一段斜面焊道,且侧壁的熔化量较少,焊缝的熔合线呈“波浪”状.当电弧电压适中时,U=24.5 V 的焊缝形貌如图3b 所示.可以看出,焊缝整体平整、致密无明显缺陷,在熄弧位置处存在斜焊道,焊缝熔合线较平缓.当电弧电压较大时,U=25.5 V 的焊缝形貌如图3c 所示.可以看出,焊缝内部存在大量孔洞,侧壁熔高突增,坡口底部与侧壁根部熔合不良,在熄弧位置存在一定深度的弧坑,且其中保留有部分熔敷金属.随着电弧电压的增大,焊缝从凸焊缝到平焊缝再到孔洞焊缝,成形逐渐变差.

图3 焊缝横剖面及熄弧位置处焊缝纵剖面Fig.3 Cross section of the weld and the longitudinal section of the weld at the arc extinguishing position.(a) U=23 V;(b) U=24.5 V;(c) U=25.5 V

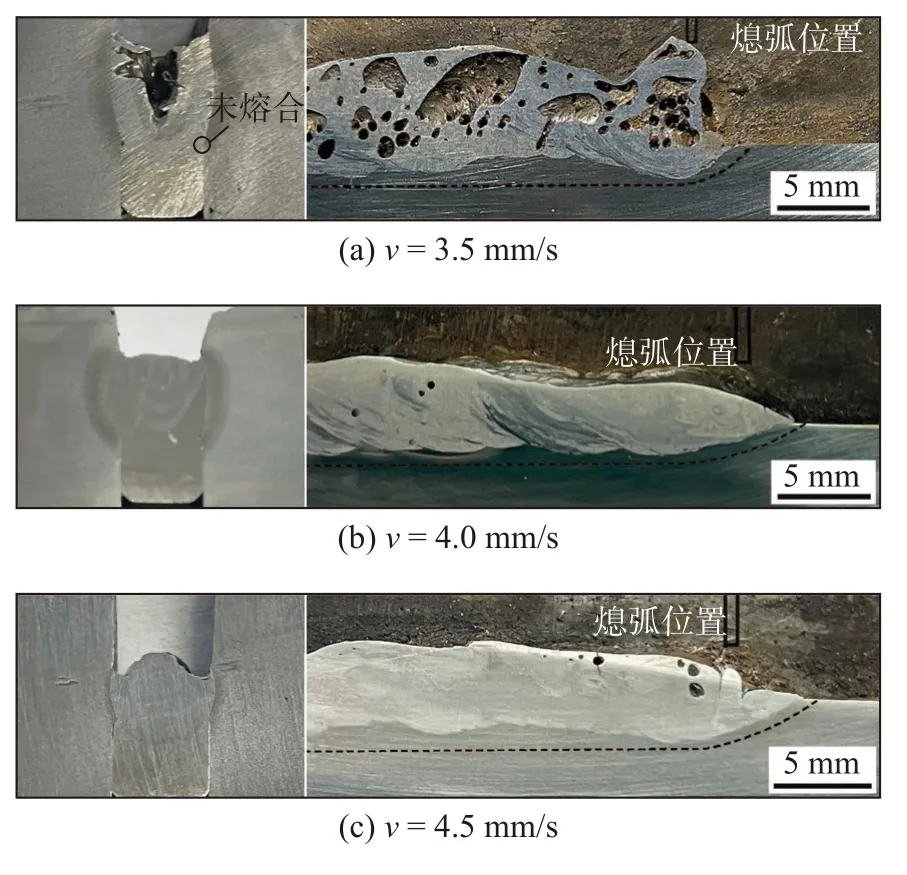

电弧电压一定,在3 种典型焊剂片送进速度条件下,得到的焊缝横剖面和熄弧位置处焊缝纵剖面的形貌如图4 所示.当焊剂片送进速度较小时,v=3.5 mm/s 的焊缝形貌如图4a 所示.可以看出,熄弧位置没有明显弧坑,焊缝中存在大量的孔洞,间隙侧壁上熔化量较大,且与坡口根部熔合不良.随着焊剂片送进速度的进一步增加时,v=4.0 mm/s的焊缝形貌如图4b 所示.可以看出,焊缝整体以平焊缝为主,侧壁根部熔合良好,熄弧位置存在斜焊道且与熔池外边沿相连,焊缝熔合线较平缓.当焊剂片送进速度增至4.5 mm/s 时的焊缝形貌如图4c 所示.可以看出,焊缝呈凸焊缝,整体致密无明显缺陷,侧壁熔化量较少,熄弧位置存在残留有熔敷金属的弧坑.随着焊剂片送进速度的增大,焊缝从孔洞焊缝到平焊缝再到凸焊缝.

图4 焊缝横剖面及熄弧位置处焊缝纵剖面Fig.4 Cross section of the weld and the longitudinal section of the weld at the arc extinguishing position.(a) v=3.5 mm/s;(b) v=4.0 mm/s;(c) v=4.5 mm/s

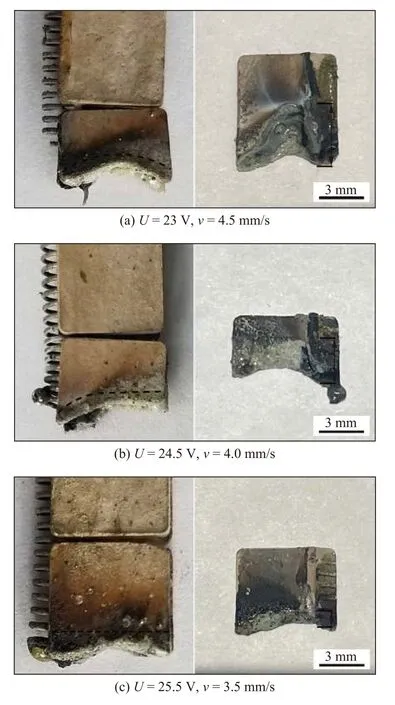

3 种典型电弧电压及焊剂片送进速度下,得到的熄弧位置处焊剂片外部和内壁的瞬时熔化形貌如图5 所示.

图5 熄弧位置处焊剂片外部和内壁熔化形貌Fig.5 Melting morphology of the outer and inner walls of the flux sheet at the arc-extinguishing position.(a) U=23 V,v=4.5 mm/s;(b) U=24.5 V,v=4.0 mm/s;(c) U=25.5 V,v=3.5 mm/s

可以看出,当电弧电压过小(U=23 V)或焊剂片送进速度过快(v=4.5 mm/s)时,焊剂片外部瞬时熔化形貌呈“圆弧”状,内壁熔化高度较高呈“锥”状如图5a 所示;当电弧电压与焊剂片送进速度(U=24.5 V;v=4.0 mm/s)匹配时,焊剂片外部瞬时熔化形貌呈“镰刀”状,内壁熔化高度适中,熔化形貌与焊条套筒相似,存在一个梯度如图5b 所示;当电弧电压过大(U=25.5 V)或焊剂片送进速度过小(v=3.5 mm/s)时,焊剂片外部瞬时熔化形貌呈“一字”状,内壁熔化高度较小如图5c 所示.电弧电压的增大与焊剂片送进速度的减小对熄弧位置处焊剂片瞬时熔化形貌的影响规律相似.

为方便描述焊剂片与电弧相互作用的关系,反映电弧对侧壁根部的加热特性,将焊接过程中的相关熔化参数做如下定义如图6 所示.其中B为焊缝宽度,hs为焊剂片端部距坡口底部的距离,hb为焊缝底部熔深,C为焊剂片内壁熔化高度(下文将称之为焊剂片对电弧的作用长度),单位均为毫米(mm).

图6 熔化参数示意图Fig.6 Schematic diagram of melting parameters

通过系列试验得到了,在相同焊剂片送进速度下(4.0 mm/s),不同电弧电压对相关熔化参数的影响试验测量结果如图7 所示.从图中可以看出,随着电弧电压的增加,焊剂片端部距坡口底部的距离hs同步增加,当U>25 V 时,hs上升的速度增大;底部熔深hb与焊缝宽度B随电弧电压的增加先增加后减小,hb在24 V

通过系列试验还得到了,在相同电弧电压下(24.5 V),不同焊剂片送进速度对相关熔化参数的影响试验测量结果如图8 所示.可以看出,随着焊剂片送进速度的增加,焊剂片距坡口底部的距离hs逐渐减小,在v>4.5 mm/s 时缓慢减小;底部熔深hb和焊剂片对电弧的作用长度C同步增加;焊缝宽度B在3.0 mm/s

图8 焊剂片送进速度与熔化参数的关系Fig.8 Relationship between the feeding speed of the flux sheet and the melting parameter

电弧电压与焊剂片送进速度对焊缝成形的影响如图9 所示.当电弧电压在23.8~ 25.5 V 之间,只有焊剂片送进速度在实线区域内与之匹配时,才能获得侧壁与根部熔合良好的平焊缝,此时焊剂片对电弧的作用长度维持在2.2~ 5.1 mm 之间.当焊剂片送进速度过快,也就是在实线区域上方时,焊剂片对电弧的作用长度因电弧能量太低致使焊剂片的熔化速度小于送进速度而过长,形成凸焊缝.当焊剂片送进速度位于实线区域下方时,焊剂片的送进速度不足以有维持其熔化速度,致使焊剂片对电弧的作用长度过短,电弧集中在侧壁燃烧,产生侧壁根部熔合不良,形成孔洞焊缝.

图9 电弧电压与焊剂片送进速度对焊缝成形的影响Fig.9 Effects of welding voltage and flux sheet feeding speed on weld forming

从上述试验结果发现,在送进式焊剂片约束电弧超窄间隙焊接中,焊剂片对电弧的作用长度C是影响焊缝相关熔化参数的重要因素.只有作用长度在2.2~ 5.1 mm 时,才能获得熔宽均匀,坡口根部熔合良好的平焊缝.

采用图9 实线区域内的焊接参数,对30 mm 厚板进行层数为10 层的多层单道超窄间隙焊接试验,获得的焊缝截面形貌如图10 所示.其中,1,2 道的焊接参数:U=24 V,v=3.8 mm/s;3~ 10 道的焊接 参 数:U取24~ 25 V,v取3.8~ 4.5 mm/s.可以看出,焊缝整体无明显缺陷,焊缝根部层与层之间良好熔合;焊缝高度均匀,平均熔宽为6.8 mm.但前两道焊缝熔宽较后几道焊缝更窄,这主要是因为根焊时,电弧电压较小造成的.

图10 多层单道焊焊缝截面形貌Fig.10 Cross-sectional morphology of multi-layer single-pass welding

在送进式焊剂片约束电弧超窄间隙焊中,电弧引燃后,焊剂片在电弧热的作用下内壁被加热熔化,随即外侧也被加热熔化,由于内侧焊剂熔化速度比外侧快,使得焊剂片瞬时形成一个梯度,该梯度会对电弧产生一个固壁约束作用,同时,熔化的焊剂片还会吸收部分电弧热,使电弧产生热收缩效应.在此过程中,电弧受到双重约束作用,其中,焊剂片对电弧的固壁约束是实现超窄间隙焊接不可或缺的约束条件.因此针对焊接工艺参数对焊缝成形、熔化参数及焊剂片熔化形貌的影响,可用焊剂片对电弧的固壁约束长度,也就是作用长度进行说明.

焊剂片送进速度一定(4.0 mm/s),电弧电压对作用长度的影响如图11 所示.可以看出,电弧电压影响着电弧的长度和锥度.当电弧电压较低时,电弧能量、电弧阴极斑点范围和焊剂片熔化量均较小,此时焊剂片来不及被加热熔化,致使焊剂片对电弧的作用长度较长为C2,电弧受约束程度过强,电弧只能在坡口底部很小的范围内燃烧,有效加热侧壁的量很少,造成焊缝熔宽和熔深均较小,熔敷金属堆在焊剂片之间形成凸焊缝;随着电弧电压的增大,电弧弧长增长,锥度增大,电弧的高温区增宽,电弧对焊剂片的熔化量增大,致使焊剂片对电弧的作用长度减小至C,此时电弧对坡口侧壁的加热面积增大,大量电流流经侧壁根部和坡口底部,致使焊缝熔宽增宽,熔深加深,形成侧壁和根部良好熔合的平焊缝,在此过程中电弧的约束程度合适;随着电弧电压的进一步增大,焊剂片的熔化量也同步增大,尽管熔化的大量焊剂会吸收部分电弧热,使电弧产生一定的热收缩,但此时焊剂片对电弧的作用长度急剧减小至C1,即使电弧有一定收缩,但还是无法被有效约束,致使大量电弧在侧壁上燃烧,流经坡口底部的电流密度很少,很难在坡口底部形成有效熔池,造成焊缝根部熔合不良,形成底部熔深和焊缝熔宽均较小的孔洞焊缝.

图11 电弧电压对作用长度的影响Fig.11 Influence of welding voltage on action length

电弧电压一定(24.5 V),焊剂片送进速度对作用长度的影响如图12 所示.可以看出,焊剂片的送进速度直接影响着焊剂片对电弧的作用长度.当焊剂片的送进速度过慢时,较小的送进速度不足以维持焊剂片的熔化速度,此时焊剂片对电弧的作用长度过小为C1,电弧受约束程度过小,大量电弧在侧壁上燃烧,流经坡口底部的电流密度减小,造成间隙侧壁和坡口根部熔合不良,熔深较小,形成孔洞焊缝;当焊剂片的送进速度增至与其熔化速度相匹配时,焊剂片对电弧的作用长度适中为C0,电弧受约束程度合适,此时电弧主要作用在坡口底部和侧壁根部上,形成有效熔池,获得熔宽最宽,熔深适中,坡口根部熔合良好的焊缝;当焊剂片送进速度过快时,电弧来不及加热熔化持续送进的焊剂片,造成焊剂片对电弧的约束长度过长为C2,此时电弧受约束程度过强,电弧被压缩在坡口底部,作用在侧壁上的电弧面积减小,造成焊缝熔宽减小,熔深加深,大量熔敷金属堆积在焊缝中间形成凸焊缝.

图12 焊剂片送进速度对作用长度的影响Fig.12 Influence of flux sheet feeding speed on action length

3 结论

(1) 在送进式焊剂片约束电弧超窄间隙焊接中,电弧电压影响着电弧对焊剂片的熔化能力,焊剂片送进速度影响着焊剂片对电弧的约束程度.随着电弧电压的增大和焊剂片送进速度的减小,都会使焊剂片对电弧的作用长度C变小.

(2) 焊剂片对电弧的作用长度是影响电弧约束程度,保证焊缝成形的重要因素.当C<2.2 mm时,电弧受约束长度过小,电弧加热区域作用在两侧壁上,形成孔洞焊缝,熄弧处焊剂片熔化形貌呈“一字”状;当C>5.1 mm 时,电弧受约束程度过强,电弧加热区域被压缩在坡口底部,形成凸焊缝,熄弧处剂片熔化形貌呈“圆弧”状;只有当2.2 mm (3) 电弧电压与焊剂片送进速度的合理匹配是保证侧壁根部熔合良好的关键.当焊剂片送进为3.8,4.0,4.3 mm/s 时,电弧电压在23.8~ 25 V,23.9~ 25.2 V,24.2~ 25.4 V 的范围内,此时焊剂片对电弧的作用长度维持在2.2~ 5.1 mm 之间,电弧的受约束程度合适,获得坡口根部熔合良好的平焊缝.