316L 不锈钢激光熔覆宏微观特征优化

2023-05-16叶超侯亮陈云徐杨刘文志王振忠

叶超,侯亮,陈云,徐杨,刘文志,王振忠

(1.厦门大学,厦门,361102;2.机械科学研究总院海西(福建)分院有限公司,三明,365000)

0 序言

激光熔覆是复杂金属零件快速制造及修复的关键技术之一,常广泛应用于航空航天、船舶、汽车及电子等高端制造领域[1],其激光熔覆制件成形精度和性能备受关注.激光熔覆工艺参数较多,并决定多道多层制件的成形精度及力学性能.对不同熔覆系统和材料,最优工艺参数需重新确认,因而熔覆工艺优化至今仍是研究热点[2].

在确定表面光洁度、层厚度及最终制件的尺寸精度方面,熔覆层几何形貌有着重要作用,所以,为了确定熔覆最佳的工艺参数,现有研究主要以熔覆层几何形貌为目标,进而开展工艺优化工作.目前熔覆工艺优化方法主要采用数值模拟方法,解析法及经验统计分析等.数值模拟可通过复杂的传热、相变仿真,实现熔覆几何形貌预测,有利于提高工艺优化的效率.例如,Gao 等人[3-4]通过三维瞬态数值模型分析不同工艺参数对单道熔覆层高度、宽度及熔池深度的影响,计算并验证了瞬态温度场和熔覆层几何形貌.解析法方面,Huang 等人[5]提出了熔覆过程的综合分析模型,将高斯能量分布、粉末流及结构相互耦合,实现熔覆层几何形貌的快速预测及优化.Ertay 等人[6]开发了耦合沉积热历史和几何形貌的解析模型,运用质量及能量平衡方程描述了局部激光-材料的相互作用,并实现了热历史和几何形貌的预测,可进一步应用于工艺优化研究.

文献报道的数值模型及解析模型均能够描述激光熔覆过程,但考虑激光束、粉末及基体之间存在许多复杂物理耦合作用,实现熔覆模拟及计算具有一定难度.相较而言,经验统计模型可避免定量分析复杂物理过程,更适于工业应用推广.经验统计模型主要通过试验设计方法、回归分析、方差分析等,实现熔覆层几何形貌预测及工艺参数优化.不少研究利用回归分析探索了单道熔覆层几何形貌与耦合工艺参数的关系,结果表明回归模型的预测值与试验测量值吻合良好,可进一步用于熔覆工艺优化[7-9].Wen[10]和Sun[11]等人利用响应曲面法,研究了激光功率、送粉率及扫描速度对熔覆层几何形貌的影响,并通过经验统计模型优化得到了最佳的工艺参数.Alam 等人[12]采用中心复合设计和响应曲面法,研究不同工艺参数对AISI420 单道熔覆层几何形貌的影响,并进一步评估工艺参数对熔覆制件硬度的影响,为选择合适工艺参数提供指导.

工艺参数会对微观组织结构产生影响,而微观组织结构直接决定熔覆制件的力学性能.因此工艺优化的目标不应仅考虑熔覆层宏观几何形貌,还应考虑微观组织结构.Zhang 等人[13]通过比较连续激光技术和脉冲激光技术,发现脉冲激光的熔覆层具有更快的冷却速率,平均晶粒尺寸更加细小,显微硬度由210 HV 提高至1 160 HV.Li 等人[14-15]制备了具有纳米级尺寸晶粒的激光熔覆层,不仅提高了显微硬度,还一定程度上提升熔覆层的耐磨性.Montero 等人[16]研究不同激光功率对熔覆层微观组织结构影响,发现较低功率能产生更随机、细小晶粒,可指导获取力学性能更佳的熔覆制件.Zhang 等人[17]发现工艺参数影响熔覆过程中的能量输入及冷却速率,直接决定熔覆层的微观组织结构和性能.Zhang 等人[18]优化了钛合金增材制造工艺,生成了超细晶粒,有效提升了熔覆制件的屈服强度和抗拉强度.

综上所述,熔覆工艺优化多以宏观几何形貌为目标,而熔覆制件的成形质量由几何形貌和微观组织结构共同决定.为此,文中以316L 不锈钢为例,利用完全析因设计建立熔覆层宏观几何形貌、微观晶粒平均截距与主要工艺参数之间的经验统计模型,有利于分析各工艺参数及耦合作用对几何形貌和晶粒平均截距的影响规律.在此基础上,以宏观、微观性能为优化目标,确定最佳工艺参数及合适工艺参数窗口,并进一步评估其拉伸性能及显微硬度,验证所提出的宏微性能统计优化方法的可靠性.

1 试验方法

1.1 试验设计

根据设备工艺条件和前期试验基础,熔覆的主要工艺参数有激光功率P、扫描速度v、送粉量Q、粉末离焦量D.多次重复试验虽能准确估计试验误差,但是增加试验次数和成本.因此,文中采用全析因试验设计方法,设计了四中心四因子二水平试验.该试验设计方法可减少试验重复次数,并准确估计试验误差及随机误差.此外,全析因设计可充分考虑工艺参数耦合作用.由于工艺参数的量纲并不一致,为方便对比,所以将因子水平编码处理,转化为无量纲,即高低水平分别取1 和-1、中心点取0,具体因子水平见表1.

表1 工艺参数及其因子水平Table 1 Process parameters and factor levels

编码后各因子对应的回归系数可直接用于比较,回归系数绝对值越大则表明对响应影响越显著.自然变量(即实际的工艺参数大小)和编码处理后规范变量之间转换为

式中:X*为规范变量;X为自然变量;中心点M为高水平与低水平之和的一半,半间距d为高水平同低水平差值的一半.

1.2 试验分析

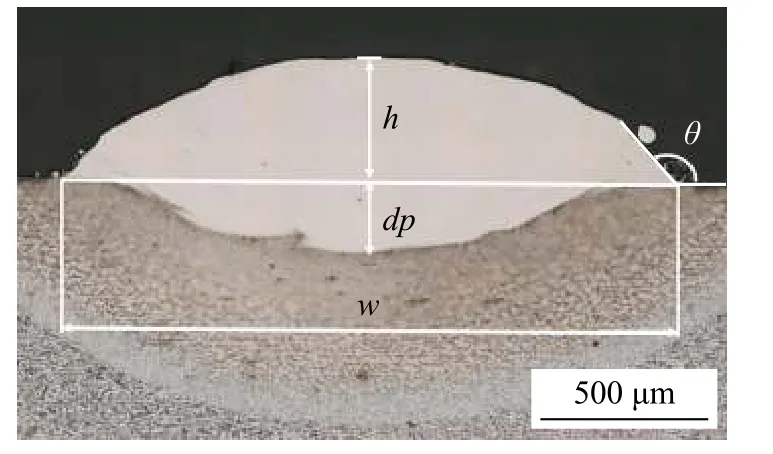

熔覆层宏观几何形貌有:宽高比λ、接触角θ和稀释率κ(熔覆深度dp与熔覆总高度h+dp之和的比值),如图1 所示.微观组织结构的表征为晶粒平均截距l,如图2 所示.晶粒平均截距l的测量方式采用直线截点法[19].在熔覆层内部的3 个区域内,绘制测量线与晶粒(含柱状晶)边界相交,记录测量截点数(不少于50 个)为np,测量线总长为L,可得到晶粒平均截距l为

图1 熔覆截面宏观几何形貌示意图Fig.1 Schematic diagram of macro geometric morphology of cladding section

图2 直线截点法示意图Fig.2 Diagram of the straight-line intersection method

通过统计分析,获得工艺参数和多尺度特征响应的映射关系,建立经验统计模型,即多元回归模型.

式中:Yi响应预测值;β0为常数;βj为第j个线性回归系数;βij为第i个交互作用回归系数;xi和xj为工艺参数变量;k为因子数量;ε为相关误差.

1.3 优化方法

回归模型可用于工艺参数优化.优化过程中,将多尺度特征响应转化为无量纲的合意性函数di,根据特定响应的要求可转化为最小值及目标值[10].其中最小值为

当优化目标为具体一个值时,其表达式为

式中:di为单个响应的合意性;Yi为响应值;Hi,Li为限定的上、下限;Ti为优化的目标值;wti为响应权重系数.对于宏微特征响应的优化,将宏微特征响应的合意性di组合成复合合意性函数,即

式中:n为响应的数量;ri为响应的重要程度;可通过复合合意性的大小选择最优的工艺参数.

2 试验设置

2.1 设备及材料

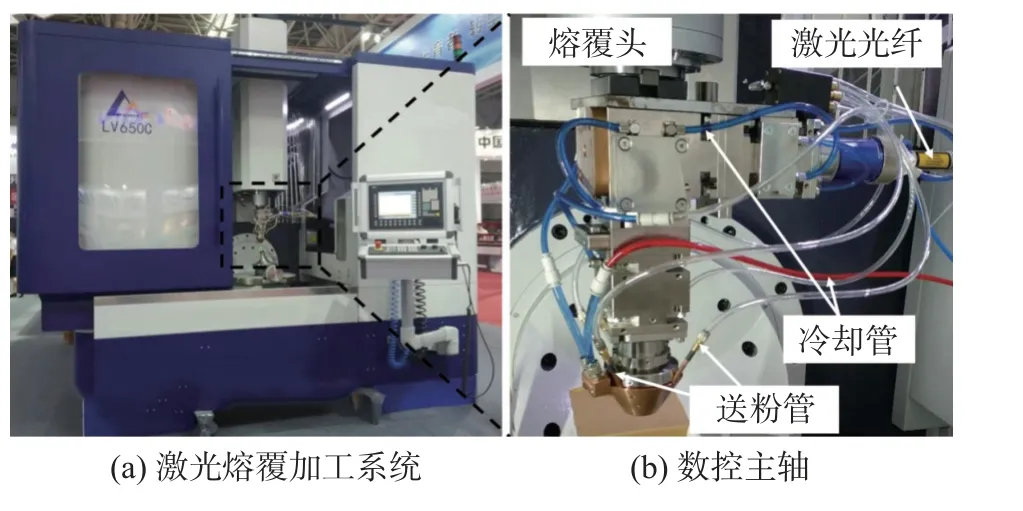

激光熔覆加工系统为五轴联动增减材复合加工中心,可实现多轴联动增减材复合制造,其结构如图3 所示.数控主轴上集成了光外同轴送粉熔覆头,配置了2 000 W 光纤激光器,送粉器为双筒转盘进料送粉器,进料偏差为2%.同时,采用高纯度氩气作为载气和保护气.

图3 激光熔覆加工设备Fig.3 Laser cladding processing device.(a) laser cladding processing system;(b) spindle

金属粉末为316L 奥氏体不锈钢,粉末目数为100 目~ 200 目,为保证粉末流动性,试验前先干燥粉末.基板采用45 号钢,其规格为270 mm × 150 mm ×10 mm,试验前基板先用砂纸打磨除去锈渍,再用酒精擦除油污后烘干.

2.2 试验表征

熔覆单道长度为65 mm,相邻间距为5 mm.每道次熔覆结束后,均需冷却到室温,避免温度对熔覆成形的影响.试验后,采用线切割设备沿垂直于扫描方向截取熔覆层横截面试样,对试样分别进行镶嵌、研磨、抛光和腐蚀处理.试样共腐蚀2 次,先采用4% 硝酸酒精溶液蚀刻基体,再采用腐蚀液(酒精∶硝酸∶盐酸体积比为1∶1∶1)蚀刻熔覆层.

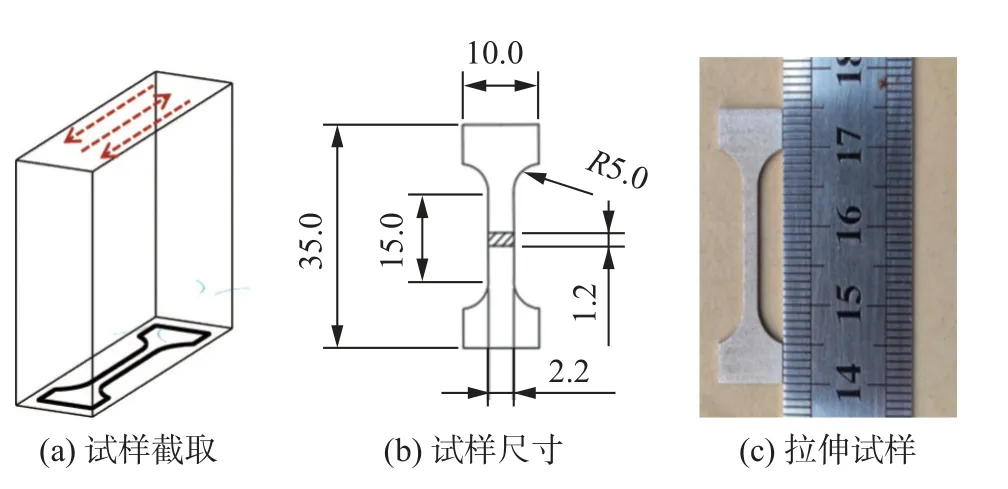

宏观几何形貌和微观组织结构分别通过基恩士VHX-5000 超景深三维光学显微镜、日本电子JSM-IT500A 扫描电镜进行观察和测量.显微硬度测量采用维氏显微硬度计,在熔覆层高度上,每间隔0.06 mm 测量一次,施加载荷为2.94 N,加载持续时间为15 s.拉伸试样的取样位置为熔覆层(厚度约30 mm),取样方向为沿着熔覆扫描方向.拉伸力学性能测试采用万能试验机,加载速度为2 mm/min,拉伸试样平行于扫描方向,如图4 所示.

图4 拉伸试样示意图(mm)Fig.4 Schematic diagram of tensile specimen.(a)specimen preparation;(b) sample size;(c) tensile specimen

3 结果和讨论

3.1 方差分析

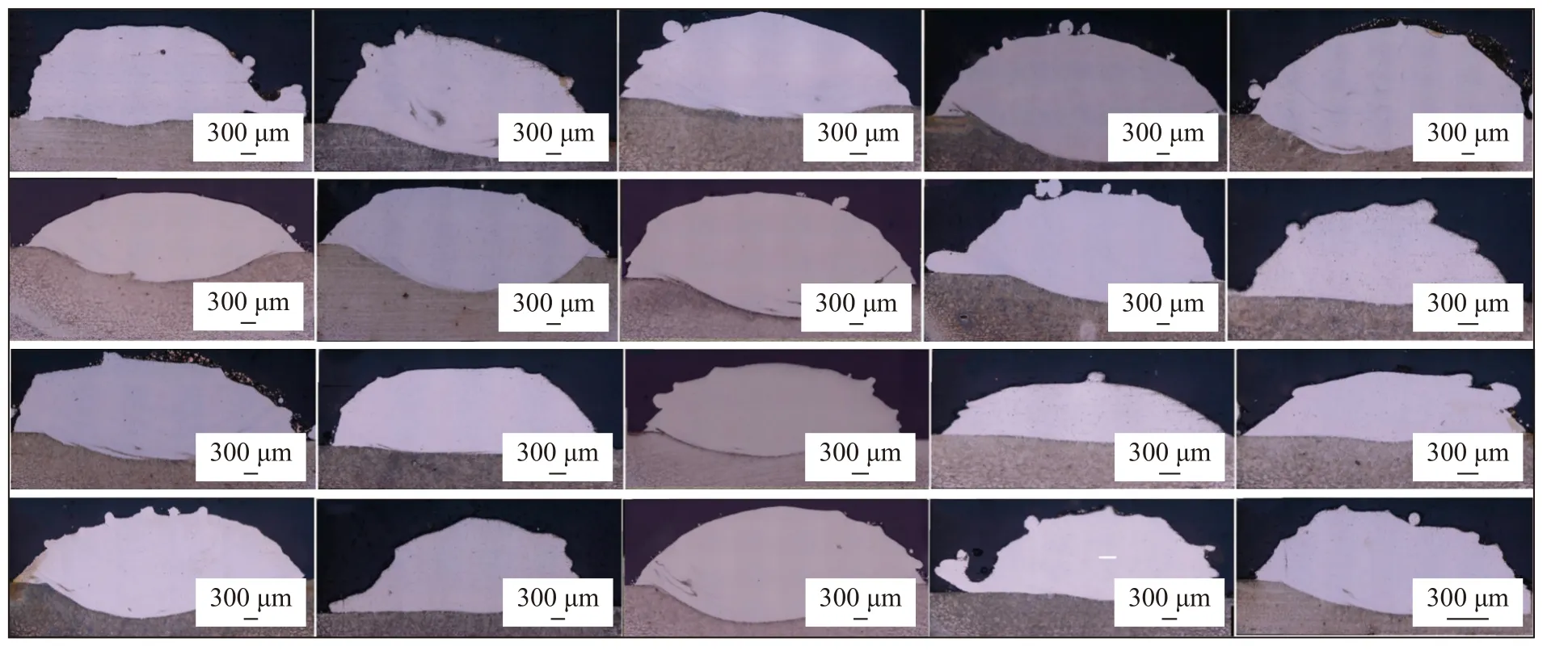

将全析因试验随机排序,按试验运行序分别记录响应值,见表2.各试验单道熔覆层的横截面如图5 所示.

图5 熔覆层横截面Fig.5 Cladding cross section

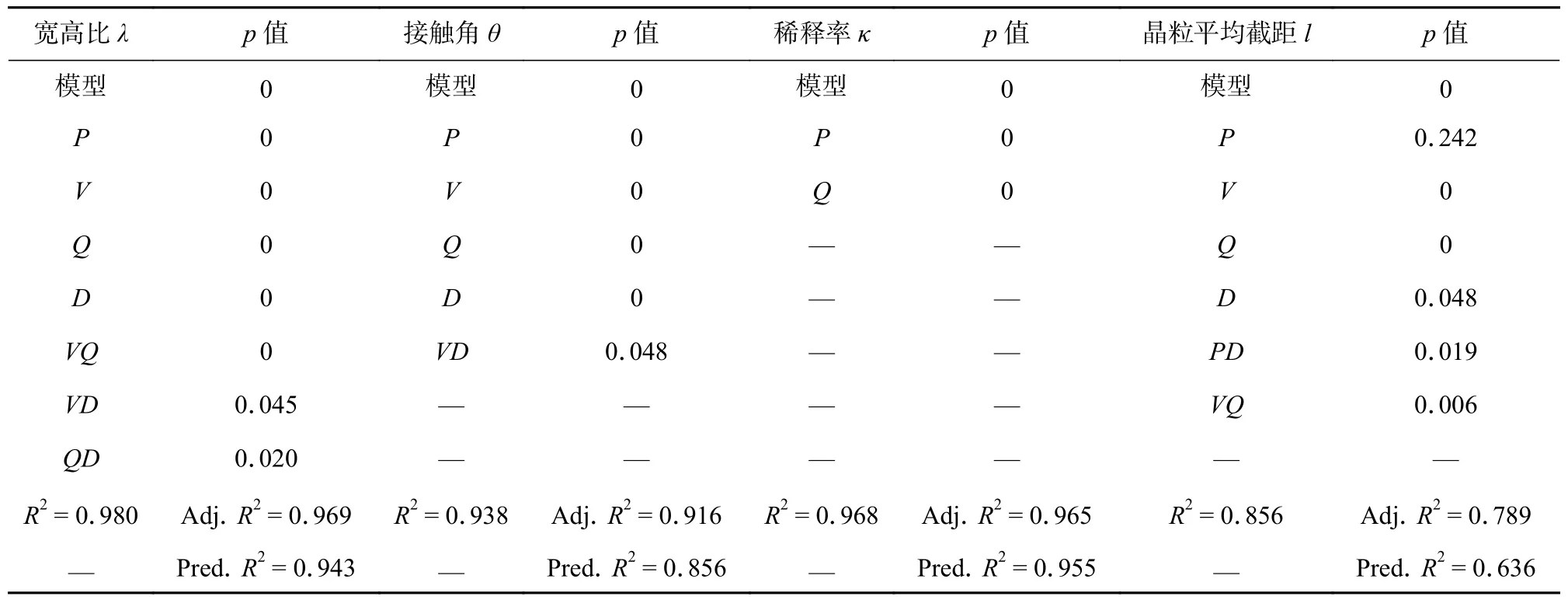

方差分析中效应的p值小于0.05 表明该工艺参数因子对响应有显著的影响.R2值大小、及预测值PredR2和调整值AdjR2是否接近(一般差值小于0.2),表明预测值和试验值之间的相关性.宽高比λ、接触角θ、稀释率κ和晶粒平均截距l的方差分析结果见表3.采用式(3)的二阶交互模型进行拟合.以晶粒平均截距为例,拟合效应的p值为0(<0.05),说明拟合模型是有效的,除激光功率P外,其余因子均为显著的,其中还存在显著的交互项PD,VQ.表3 中激光功率P对晶粒平均截距l影响并不显著,但由于其交互项PD是显著的,所以构成交互项的P也予以保留.R2值为0.856,调整值AdjR2为0.636,预测值PredR2为0.789,差值小于0.2,均说明目前模型拟合良好.

表3 方差分析结果Table 3 Results of ANOVA

3.2 工艺参数对多尺度特征的影响

根据方差分析结果,可得到对应的回归系数.上节已对因子进行编码处理,绝对值越大则说明其影响更显著.由式(1)和式(3)可得各响应的表达式为

根据式(7)~ 式(10),规范化的回归系数见表4.此外,图6~ 图9 为各工艺参数对多尺度特征响应的影响.

3.2.1 宽高比

结合表4 和图6 可以看出,激光功率P、扫描速度V、送粉量Q及粉末离焦量D对宽高比λ有显著的影响,其中最大正效应是扫描速度V.随着扫描速度V增加,宽高比λ相应增加,即在单位时间内,较高的扫描速度V导致粉末熔化量减少,引起熔覆层变“薄”.最大负效应的是送粉量Q,宽高比λ随其增加而减小,因为在一定范围内,随着送粉量Q增加,激光能量熔化相对更多的粉末,引起熔覆层变“厚”.最大的交互效应是VQ,产生显著负效应.

图6 因子对宽高比的影响Fig.6 Effect of factors on aspect ratio

3.2.2 接触角

根据表4 和图7 所示,接触角θ受到激光功率P、扫描速度V、送粉量Q及粉末离焦量D的显著影响.其中最大正效应为扫描速度V,随着扫描速度V的增加,接触角θ先快速增加,然后增加速度逐渐减缓.最大负效应为送粉量Q,接触角θ随其增加而减小.交互效应VD也会对接触角θ产生显著负效应.

图7 因子对接触角的影响Fig.7 Effect of factors on contact angle

3.2.3 稀释率

根据表4 和图8 所示,稀释率κ受到工艺参数激光功率P及送粉量Q的显著影响.其中最大正效应为激光功率P,随着激光功率P的增加,更多的能量到达基板,稀释率κ相应地增加.最大负效应为送粉量Q,随着送粉量Q的增加,加强了粉末对激光的“屏蔽效应”,减弱到达基板上的能量,稀释率κ先平缓减小,然后减小速度逐渐加快.交互效应对稀释率κ均不产生显著影响.

图8 因子对稀释率的影响Fig.8 Effect of factors on dilution rate

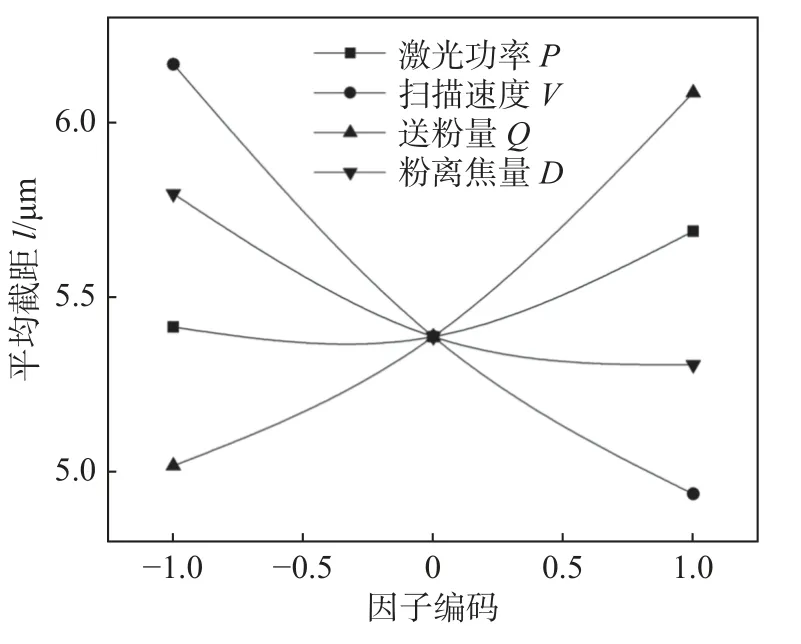

3.2.4 晶粒平均截距

根据表4 和图9 所示,晶粒平均截距l主要受到扫描速度V、送粉量Q及粉末离焦量D的显著的影响,而激光功率P对晶粒平均截距l的影响较小.其中最大正效应为送粉量Q,随着送粉量Q的增加,在一定范围内,降低了整体的能量输入,引起更长的冷却时间,导致晶粒粗化,即晶粒平均截距l增加.最大负效应为扫描速度V,较高的扫描速度V会引起热源快速移动,加快冷却速率,易产生较细晶粒,即晶粒平均截距l减小.交互效应VQ和PD也会对晶粒平均截距l产生显著影响,其中VQ有明显负效应作用,而PD则有明显的正效应作用.

图9 因子对晶粒平均截距的影响Fig.9 Effect of factors on the average intercept of grains

表4 规范化的各响应回归系数Table 4 Normalized regression coefficients for responses

3.3 优化及验证

3.3.1 多尺度特征优化

式(6) 为多尺度特征响应的复合合意性函数,以宏观、微观尺度的特征为目标,用于工艺参数优化.根据多尺度特征的要求,其中宽高比λ及接触角θ是与熔覆形貌密切相关的形状系数,反映熔覆层和基体的润湿性,为得到良好的润湿性,宽高比λ需大于3,接触角θ一般不小于100°[20].在满足冶金结合的基础上,稀释率κ取值为0.35~ 0.4[11].晶粒平均截距l以最小值为优化目标.宏观几何形貌和微观晶粒平均截距均其重要性一致,所以将各响应重要程度ri、权重系数wti都设为相同值[10].表5 给出了优化结果,其中,当P=1 400.00 W,V=503.13 mm/min,Q=12.50 g/min,D=0.50 mm 时,具有最大复合合意性.

表5 优化结果和试验Table 5 Optimization results and validation experiment

通过复合合意性确定的最优工艺参数为空间离散点.然而实际良好熔覆质量常为连续工艺参数区间.因此,通过叠加多尺度特征响应值的等高线,还可获得多尺度特征协同优化的连续工艺参数窗口.根据式(7)~ 式(10),以扫描速度V和送粉量Q为变量,激光功率P和粉末离焦量D为常量,以3.5<λ<4,120°<θ<130°,0.35<κ<0.4 及最小化l为目标边界,构建了响应面.通过叠加多个响应面并在V与Q构建的平面上投影,确定了响应等高线,如图10 所示,阴影区域为满足多尺度特征要求的连续工艺参数窗口,图中A 点表示上述优化中具有最大复合合意性的优化结果.

图10 优化等值线图Fig.10 Optimized contour maps

3.3.2 试验验证

采用具有最大复合合意性的工艺参数进行验证.预测误差见表5,其中宽高比 λ误差为12.5%、接触角θ误差为2.76%、稀释率κ误差为9.68%、平均截距l的误差为4.67%,说明该模型具有较高的预测精度.最优化工艺参数的微观组织结构如图11 所示,熔覆层与基体形成了良好的冶金结合,整个熔覆层没有气孔和裂纹.图11b 显示了熔覆层底部的微观组织结构,主要分布为等轴晶,熔合线交界面上分布部分柱状晶,其形成主要是由温度梯度和冷却速率共同决定的[21].图11c 和图11d 分别为熔覆层的中部和右侧的微观组织结构,由于远离热源,具有较高的冷却速率,形成了细小的等轴晶.

图11 优化组熔覆层微观组织结构Fig.11 Microstructure of cladding layer for optimization.(a) cladding layer of optimization group;(b)bottom region;(c) central region;(d) right region

试验组19 的微观组织结构如图12 所示,在该工艺参数下,较低的激光功率降低了输入的能量密度,在单位时间和单位距离内没充足的能量熔化粉末,所以形成过小的熔池,导致基体和熔覆层的冶金结合不良.熔覆层和基体之间存在未熔合的区域,熔化的金属液体流向熔池外侧,在流动过程中逐渐凝固,然后形成一个不与基体结合的区域,如图12a 所示.在熔覆层搭接时,未熔合区域易形成重叠空隙,对成形质量极为不利.激光能量密度过小,不利于熔覆层内部气体的逸出,容易产生较小的孔隙,如图12b~ 12d 所示,影响熔覆制件性能.

图12 试验组19 熔覆层微观组织结构Fig.12 Microstructure of cladding layer for experimental No.19.(a) cladding layer of No.19 experiment;(b) left region;(c) bottom region;(d) right region

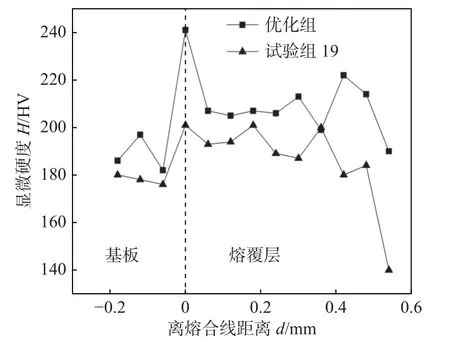

在微观组织结构上,优化组和试验组19 的晶粒平均截距分别为5.570 μm 和5.769 μm,说明优化组具有更加细小的晶粒.在熔覆层高度方向上,分别测量优化组及试验组19 的显微硬度,结果如图13 所示.从图中可看出,2 组试验的显微硬度具有基本一致的分布趋势,优化组的整体显微硬度也略高于试验组19.

图13 维氏显微硬度Fig.13 Vickers microhardness

在拉伸性能方面,采用最优工艺参数:P=1 400.0 W,V=500.0 mm/min,Q=12.5 g/min,D=0.5 mm,得到熔覆制件,其中扫描间距为1.2 mm、单层抬升高度为0.7 mm.通过万能试验机测试得到拉伸曲线,如图14 所示.从图中可看出试样具有较高的屈服强度和抗拉强度,分别达到了439 MPa和751 MPa,抗拉强度超过316L 锻造的商业标准525~ 624 MPa[22].同时还具有一定的塑形,其断后伸长率为26%.试样截面如图15 所示,可看出相邻熔覆层内部主要分布着细小等轴晶,未发现明显孔隙、未熔合及裂纹等瑕疵.

图14 拉伸性能Fig.14 Tensile properties

图15 多层多道试样的横截面Fig.15 Cross-section of multi-layer specimen.(a) cross section of the sample;(b) partial enlarged view of the section

4 结论

(1) 采用全析因设计和回归分析所构建的经验统计模型,可实现宏微观特征较准确的预测,其中宽高比λ、接触角θ、稀释率κ及晶粒平均截距l的误差分别为12.5%,2.76%,9.68%及4.67%.

(2) 以熔覆层宏微观特征为优化目标,获取最佳工艺参数为P=1 400 W,V=500 mm/min,Q=12.5 g/min 及D=0.5 mm.此外,通过叠加多个响应的等高线,获得宏微观特征协同优化的合适工艺窗口,同样适用于指导熔覆成形.

(3) 使用最佳工艺参数进行验证,熔覆层具有良好的几何形貌,未发现明显的气孔、裂纹等缺陷.熔覆层内部以细小等轴晶分布为主,具有更高的显微硬度.最后,熔覆制件具有良好拉伸性能:屈服强度为439 MPa,抗拉强度为751 MPa,断后伸长率为26%.