新型螺带桨叶结构对颗粒混合效果的影响

2023-03-20高爱民王昌德王红松

任 伟, 高爱民, 王昌德, 王红松, 刘 龙

(甘肃农业大学 机电工程学院, 甘肃 兰州 730070)

螺带混合机是一种典型的工业混合设备,能使颗粒产生强烈的对流、 剪切、 扩散和混合作用,具有立式和卧式2种结构类型[5-6]。通过实验分析混合机内颗粒混合效果的方法成本过高,而且难以实现在不扰乱颗粒空间位置的情况下进行精确采样[4]。

离散单元法(discrete element method, DEM)[7]是用于颗粒和多相流计算的一种标准方法,已广泛应用于颗粒混合特性的研究领域[8-10],为解决螺带混合机参数设计和优化的问题提供了新思路。Gao等[11]研究双U形螺带混合机的混合效果的影响因素,发现初始载荷和转速对颗粒的混合效果有显著的影响,而颗粒粒度和内叶片结构参数的影响相对较小。Chandratilleke等[12]发现,当颗粒密度和填充水平不变时,卧式螺带混合机的混合效率随着粒度减小而降低。Basinskas等[13]基于SDF边界模型研究发现,足够的填充水平可以提高卧式螺带混合机的混合效果。Chandratilleke等[14]研究了卧式螺带混合机的桨叶支撑辐条数量、 颗粒的内聚性和填充水平对混合性能的影响,发现增加辐条数量可以提升填充水平较高的非黏性颗粒的混合效率。Golshan等[15]发现锥形螺带混合机的桨叶转速从60 r/min增加到120 r/min,混合效果呈线性增长趋势;降低填充水平, 将上下填充方式改为左右填充方式,都可以获得更好的混合效果。目前,关于螺带混合机的研究主要聚焦于颗粒物性和操作条件的影响,而对桨叶结构因素的影响考虑的较少。

本文中对常规连续式螺带桨叶结构进行改造,设计一种新型的错位断带式螺带桨叶结构,并基于DEM模拟研究错位断带式桨叶上、下层叶片的错位距离、错位高度和螺距比对混合机的颗粒混合效果的影响,最后进行颗粒混合实验以验证数值模拟方法的可靠性。

1 模型建立

1.1 数学模型

在DEM中, 由动量守恒方程来描述颗粒i在时间t的平移和旋转运动。 颗粒在混合过程中主要受到相邻颗粒间的弹性接触力、 阻尼力、 内聚力以及重力的作用。 颗粒的平移和旋转运动方程分别为

(1)

(2)

式中:mi为颗粒i的质量, kg;vi为颗粒i的速度, m/s;g为重力加速度, m/s2;ki为与颗粒接触的颗粒数;Fc,ij为颗粒i、j之间弹性接触力, N;Fd,ij为颗粒i、j之间阻尼力, N;Ni为对颗粒施加范德华力的颗粒数;Fv,ij为颗粒i、j之间的内聚力,N;Ii为颗粒i的转动惯量, kg·m2;ωi为颗粒角速度, rad/s;Tij为颗粒i、j之间的力矩, N·m;Mij为颗粒i、j之间的滚动摩擦力矩,N·m。

1.2 立式锥形螺带混合机的三维几何模型

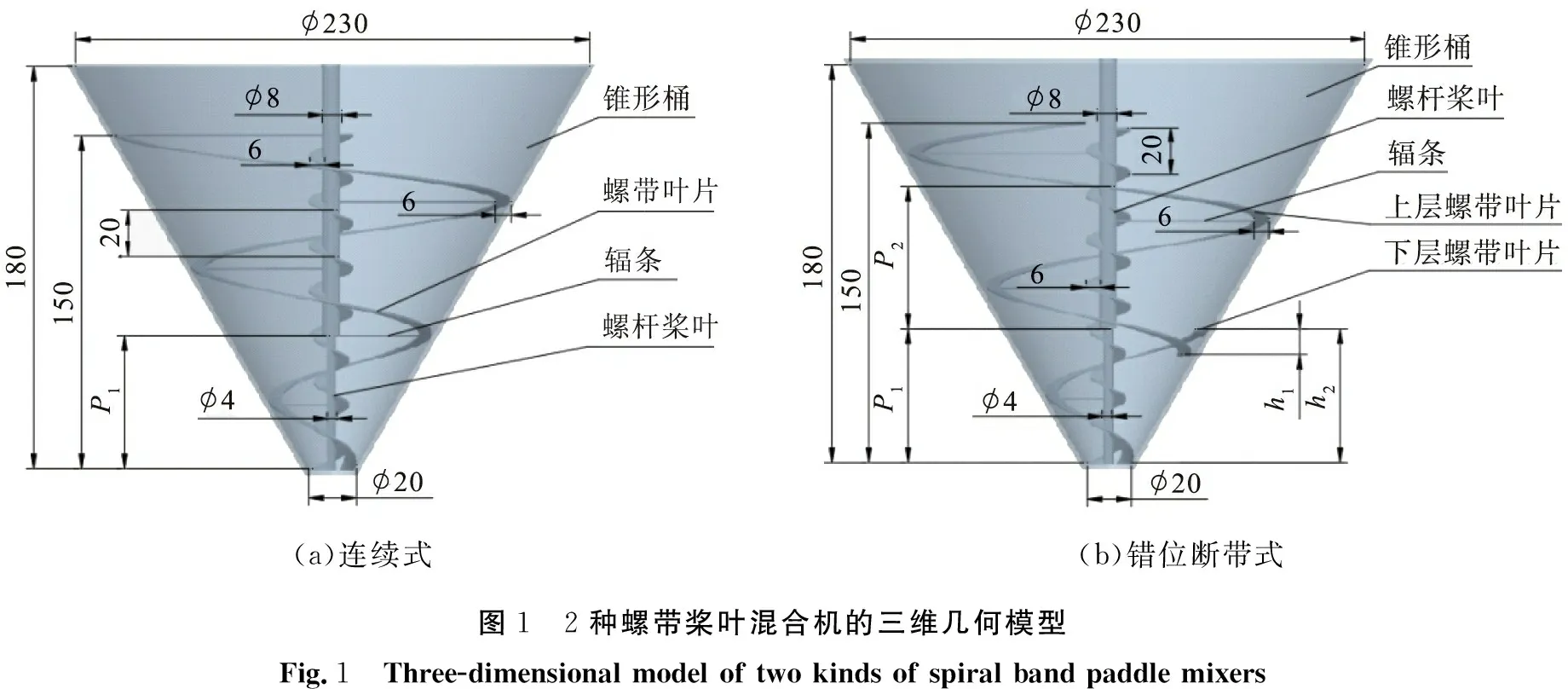

立式锥形螺带混合机主要由锥形筒、 螺带叶片、 辐条和螺杆桨叶构成,螺带桨叶由螺带叶片与螺杆桨叶通过若干辐条固定连接构成。2种螺带桨叶混合机的三维几何模型如图1所示。由图可见,螺杆桨叶的螺距为20 mm,螺带和螺杆桨叶的叶片的宽度均为6 mm,错位断带式螺带叶片的上、下层叶片的螺距分别为P2、P1,错位距离和错位高度分别为h1、h2,螺距比为P2∶P1。

1.3 参数设置

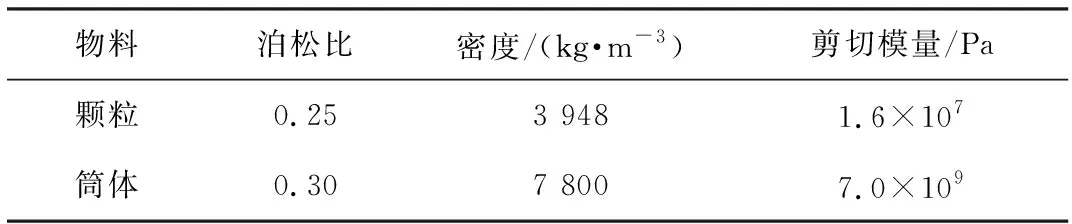

采用EDEM 2020离散单元法软件对颗粒混合过程进行模拟。为便于观察混合过程及计算混合指数,按照上、 下层填充方式填充的颗粒的颜色分别标记为浅蓝色和橘色,2种颜色的球形颗粒个数均为12 000,粒径设为3 mm;在混合过程中,桨叶以210 r/min的转速进行逆时针旋转,在填充过程中保证2种颗粒处于完全分离状态。颗粒的物理属性如表1所示。接触参数表2所示。

(a)连续式(b)错位断带式图1 2种螺带桨叶混合机的三维几何模型Fig.1 Three-dimensional model of two kinds of spiral band paddle mixers

表1 颗粒的物理属性

1.4 混合效果评价方法

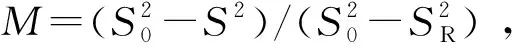

采用Lacey混合指数[16]量化螺带混合机内颗粒混合效果。混合指数越大,表明颗粒的混合效果越好。Lacey混合指数M的表达式为

(3)

(4)

(5)

(6)

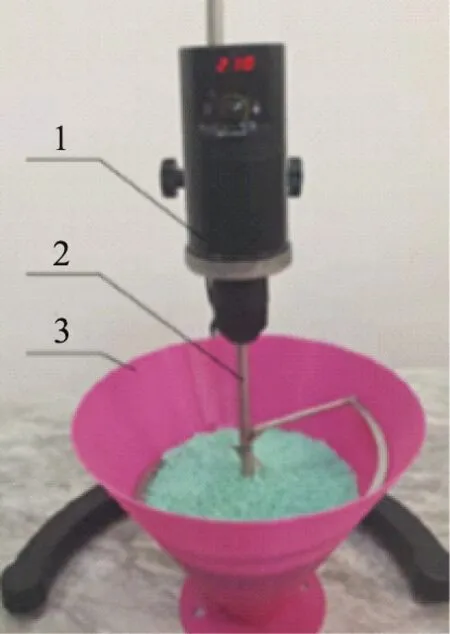

1.5 实验装置

为验证错位断带式螺带桨叶能改善颗粒混合效果的准确性,将2种螺带桨叶进行对比实验,搭建的立式锥形螺带混合实验装置如2所示,该实验装置包括数显高速分散机、 螺带桨叶和锥形筒。为观察混合过程及计算混合指数,上、 下层颗粒颜色分别采用浅蓝色和橘色,颗粒个数均为12 000。

1—数显高速分散机; 2—螺带桨叶; 3—锥形筒。图2 实验装置Fig.2 Experimental device

2 结果与分析

2.1 螺带桨叶结构对混合效果的影响

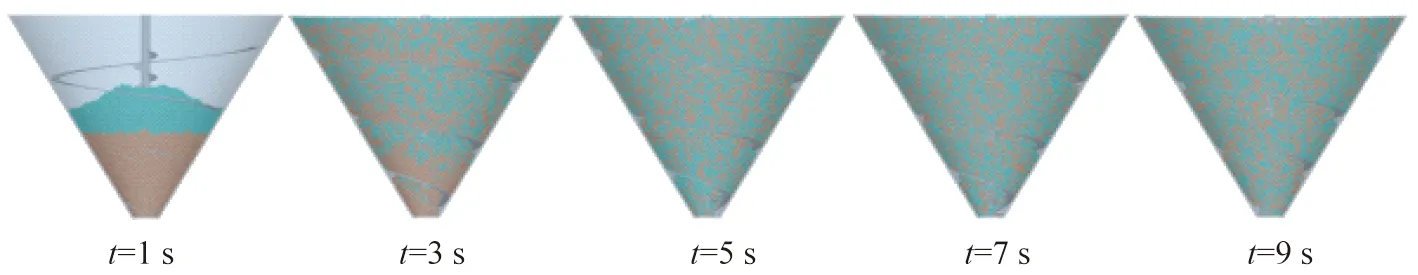

为模拟连续式和错位断带式2种螺带桨叶混合机的颗粒混合过程,错位断带式螺带叶片的错位距离h1、 错位高度h2分别设为10、 60 mm,螺距比P2∶P1为1。2种螺带桨叶结构的混合机的颗粒混合效果如图3所示。由图可知,桨叶开始逆时针旋转,在叶片对颗粒施加的剪切力的作用下,颗粒沿着叶片上侧螺旋上升,在上升过程中,有少量颗粒会沿着锥形筒的内壁下落,但大部分颗粒会上升到锥形筒顶后才会沿着内壁下落,颗粒在上升和下落的往复循环过程中,实现颗粒的混合;在相同的混合时间内,错位断带式螺带叶片能将部分颗粒提升到更高的位置,混合效果更好,2种颜色的颗粒在t=7 s时基本混合均匀,而连续式的在t=9 s时还未充分混合。

(a)连续式

(b)错位断带式图3 2种螺带桨结构混合机的颗粒混合效果Fig.3 Mixing effect of particles of two kinds of spiral band paddle mixers

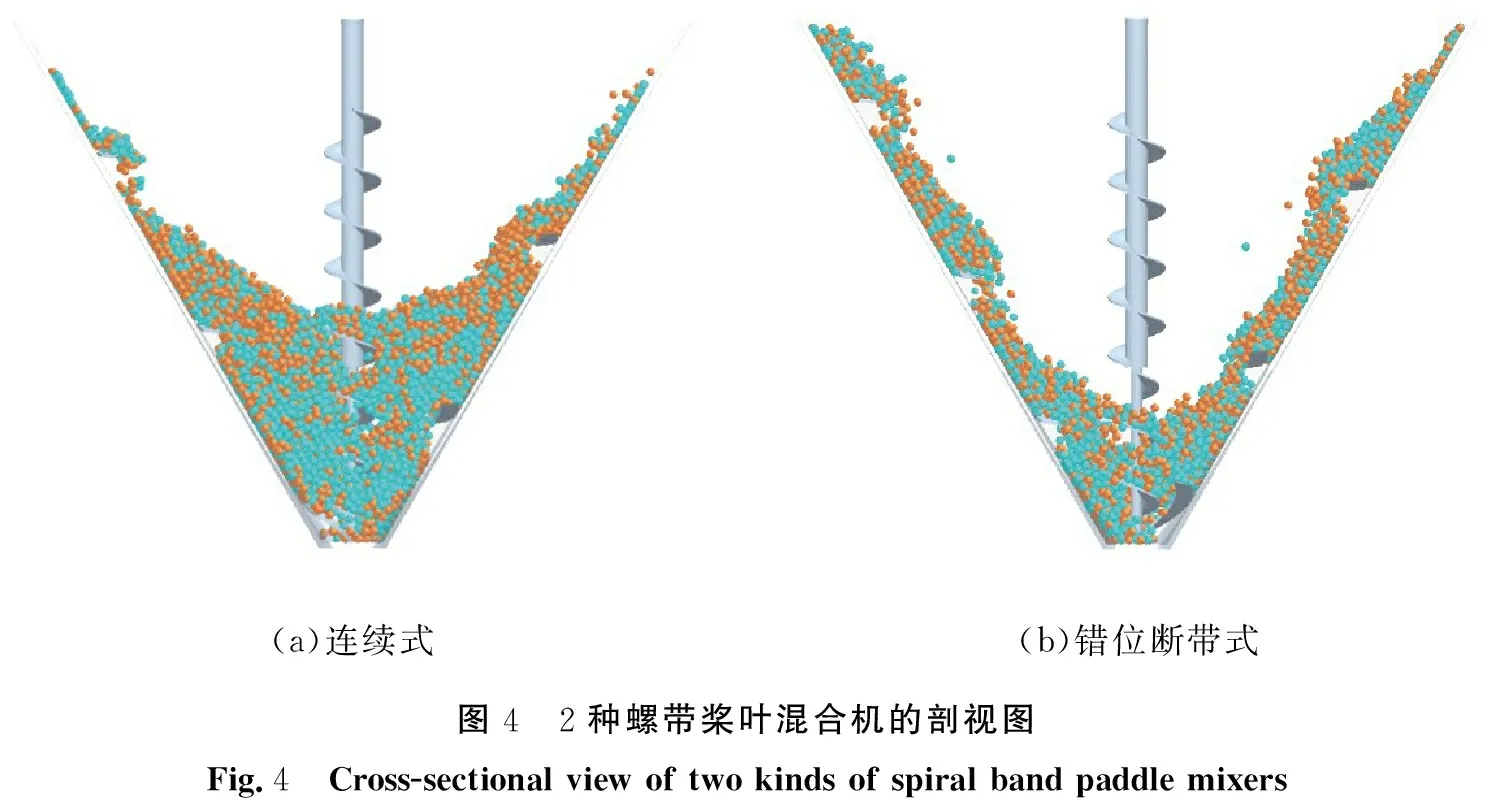

为进一步观察2种混合机内颗粒混合状态, 沿着螺杆轴线对混合机进行剖切。 当t=5 s时, 2种螺带叶片混合机的剖视图如图4所示。 由图可知, 连续式螺带叶片的锥形筒底部有更多的颗粒, 而错位断带式螺带叶片的锥形筒内壁上有更多的颗粒, 表明错位断带式的有更多的颗粒处于对流、 混合过程。

(a)连续式(b)错位断带式图4 2种螺带桨叶混合机的剖视图Fig.4 Cross-sectional view of two kinds of spiral band paddle mixers

为定量描述在2种混合机内对流颗粒的数量变化,在螺杆轴线方向上将混合机分割为12层,每层高度均为15 mm,从上到下依次编号为Ⅰ, Ⅱ, …, Ⅻ,在螺杆轴线方向上混合机的分段示意图如图5所示。

图5 在螺杆轴线方向上混合机的分段示意图Fig.5 Schematic diagram of mixer in direction of spiral axis

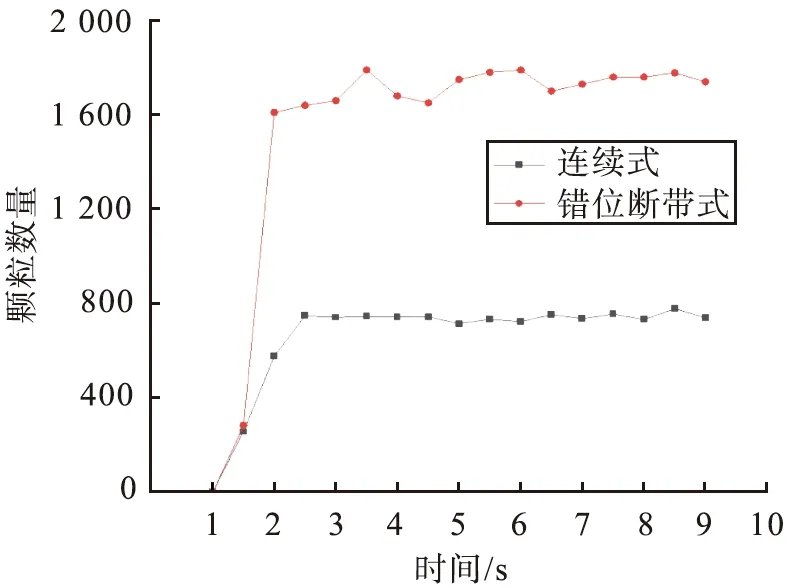

大部分颗粒上升到锥形筒顶部后才开始沿着锥形桶内壁下落,因此,统计第Ⅱ层在每个时间步长的颗粒数量来描述颗粒的对流过程。2种螺带桨叶混合机第Ⅱ层颗粒数量随时间的变化曲线如图6所示。由图可知,在初始混合阶段,2种混合机的第Ⅱ层颗粒数量变化呈线性增加趋势,且均在t=2.5 s时趋于稳定, 表明颗粒对流数量达到动态平衡;在动态平衡阶段,连续式和错位断带式混合机在Ⅱ层颗粒数量平均值分别为743、 1 729,表明错位断带式的能增强颗粒的对流效果。

图6 2种螺带桨叶混合机第Ⅱ层颗粒数量随时间的变化曲线Fig.6 Variation curves of particle number in the second layer of two kinds of spiral band paddle mixers

2种螺带桨叶混合机的颗粒流场如图7所示。由图可知,2种混合机内颗粒流场分布规律相似,其下部为流场低速区,上部为流场高速区;连续式的仅在叶片上部存在少量高速流场;错位断带式的颗粒流场高速区域更大,在叶片之间的轴向区域的颗粒均处于高速流动状态。

(a)连续式(b)错位断带式图7 2种螺带桨叶混合机的颗粒流场Fig.7 Particle flow fields of two kinds of spiral band paddle mixers

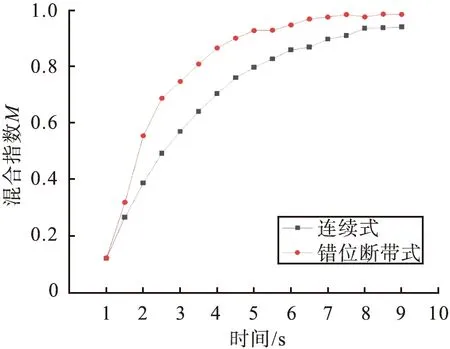

根据式(3)计算得到不同混合时间时的混合指数,为比较2种螺带桨叶结构对混合效率的影响,将混合指数大于0.98时设为完全混合状态。2种螺带桨叶混合机颗粒混合指数随时间的变化曲线如图8所示。由图可知,在t=1 s时,2种混合机内颗粒的初始混合指数是一致的,随着时间的增加,2条曲线变化趋势相似,均表现为先快速上升,然后缓慢上升,最后趋于稳定值;连续式螺带桨叶在t=8 s时的混合指数趋于稳定值0.941,颗粒未能实现完全混合;错位断带式螺带桨叶在t=7 s时混合指数趋于稳定值0.985,颗粒实现了完全混合。错位断带式桨叶结构提高了混合机内颗粒的混合效果。

图8 2种螺带桨叶混合机颗粒混合指数随时间的变化曲线Fig.8 Variation curves of particle mixing index of two kinds of spiral band paddle mixers

2.2 螺带桨叶的结构参数对混合效果的影响

通过研究错位断带式螺带桨的上、 下层螺带叶片的错位距离h1、 错位高度h2和螺距比P2∶P1对混合效果的影响,优化螺带桨叶的结构参数。

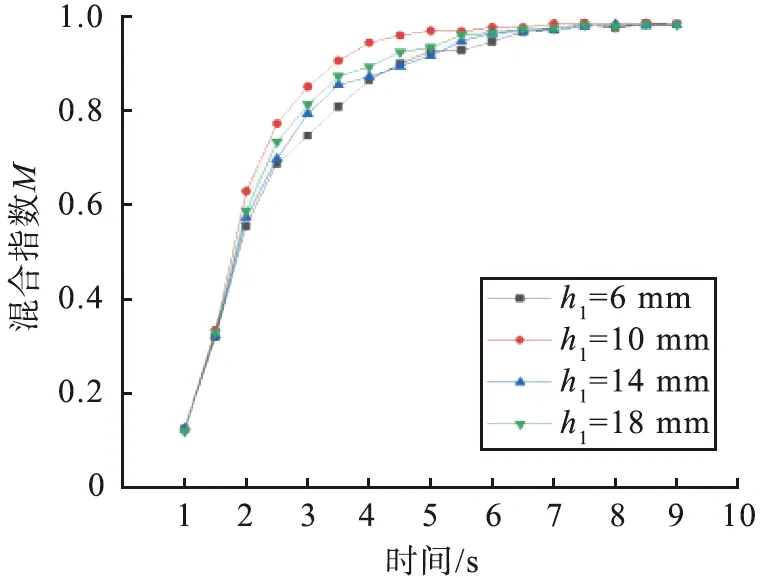

2.2.1 错位距离

为研究叶片的错位距离对颗粒混合效果的影响,在不改变混合机其他几何参数条件下,将h2设为60 mm,P2∶P1设为1,改变上层叶片的高度来保证错位距离的值,将h1分别为6、 10、 14、 18 mm。不同错位距离条件下颗粒混合指数随时间的变化曲线如图9所示。由图可知,混合指数随时间的变化趋势基本一致的,颗粒均在7 s时均到达完全混合状态,因此,增加错位距离对混合效果没有明显的影响。

图9 不同错位距离条件下颗粒混合指数随时间的变化曲线Fig.9 Variation curves of particle mixing index with time under different dislocation distance

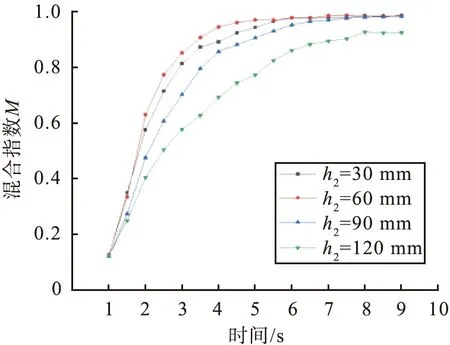

2.2.2 错位高度

为研究叶片的错位高度对颗粒混合效果的影响, 在不改变混合机其他几何参数条件下, 将h1设为10 mm, 螺距比P2∶P1设为1, 改变上、 下层叶片的高度来保证错位高度, 将h2分别设为30、 60、 90、 120 mm。

不同错位高度条件下颗粒混合指数随时间的变化曲线如图10所示。 由图可知, 当h2为30、 60、 90 mm时, 分别在时间为7、 7、 8 s时就全部达到颗粒的完全混合; 当h2为120 mm时, 在t=8 s时颗粒的混合指数已趋于稳定值0.925, 未能实现颗粒的完全混合, 表明错位高度超过一定值时会降低混合效果。

图10 不同错位高度条件下颗粒混合指数随时间的变化曲线Fig.10 Variation curves of particle mixing index with time under different dislocation height

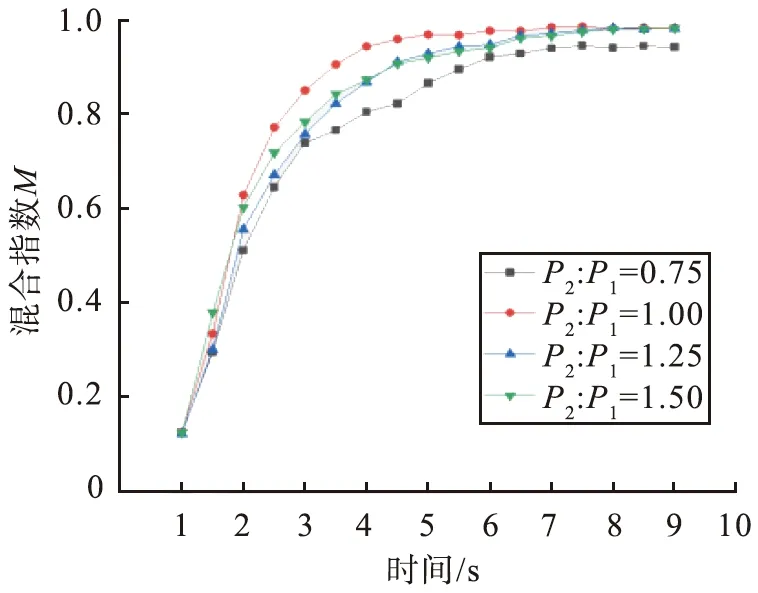

2.2.3 螺距比

螺距的变化会影响颗粒的轴向速度、 圆周速度以及颗粒与叶片之间的摩擦力。 为研究上、 下层叶片的螺距比对颗粒混合效果的影响, 在不改变混合机其他几何参数条件下, 将h1设为10 mm,h2设为60 mm, 改变上层叶片的螺距来保证螺距比, 将P2∶P1分别设为0.75、 1、 1.25、 1.5。

不同螺距比条件下颗粒混合指数随时间的变化曲线如图11所示。由图可知,当P2∶P1=0.75时,颗粒在时间为7.5 s时的混合指数已趋于稳定值0.948,未能到达完全混合状态,当P2∶P1分别为1、 1.25、 1.5时,在时间分别为7、 7.5、 8 s时颗粒就达到完全混合状态,表明改变螺距比会影响颗粒的混合效果,但随着螺距比的继续增大,混合效果反而变差;在螺距比P2∶P1=1时,颗粒的混合效果最好,因此,采用过大或过小的螺距比不利于改善颗粒的混合效果。

图11 不同螺距比条件下颗粒混合指数随时间的变化曲线Fig.11 Variation curves of particle mixing index with time under different pitch ratios

3 实验验证

仿真结果表明, 在错位断带式螺带桨叶结构的混合机内, 在混合时间为7 s时颗粒已实现完全混合, 因此, 混合实验的时长设置为7 s。 取样前, 先移除螺带桨且忽略移动过程中颗粒位置的变化, 再采用边长为15 mm的塑料盒随机取样, 每次实验取样10次, 每种螺带桨叶结构重复3次实验, 并按照式(3)计算混合指数。 根据实验结果计算得出的错位断带式和连续式螺带桨叶结构的混合机内颗粒的平均混合指数分别为0.922、0.861,而根据模拟结果计算得出的平均混合指数分别为0.985、 0.941,因此,实验结果比模拟结果偏低,但都是错位断带式螺带桨叶结构的混合效果更佳。

4 结论

对错位断带式螺带桨叶结构的混合机的颗粒混合过程进行数值模拟,研究了错位断带式桨叶上、 下层螺带叶片的错位距离、错位高度和螺距比对混合效果的影响,通过实验进行验证了模拟结果。

1)根据实验结果计算得出的错位断带式和连续式螺带桨叶结构的混合机内颗粒的平均混合指数分别为0.922、 0.861,而根据模拟结果计算得出的平均混合指数分别为0.985、 0.941,因此,实验结果比模拟结果偏低,但都是错位断带式螺带桨叶结构的混合效果更佳。错位断带式螺带桨叶结构能够增强颗粒的对流过程,能提升颗粒的混合效果。

2)增加错位距离对混合效果没有明显的影响;当错位高度为30、 60、 90 mm时,在混合时间为7、 7、 8 s时就全部达到颗粒的完全混合,但错位高度超过90 mm时反而会降低混合效果;当P2∶P1分别为1、 1.25、 1.5时,混合时间分别为7、 7.5、 8 s时颗粒就达到完全混合状态,但随着螺距比的继续增大,混合效果反而变差,在螺距比为1时颗粒的混合效果最好。