变螺距螺纹数控车削技巧

2022-03-30商丘技师学院段好运

◇商丘技师学院 段好运

变螺距螺纹应用领域愈加广泛,但变螺距螺纹结构形状比较特殊,技术要求高,在普通机械设备上加工变螺距螺纹难度很大,借助数控车床系统可以实现变螺距螺纹的便捷加工。本文以华中数控HNC-21T系统为例,应用华中数控系统的宏程序功能和螺纹加工指令G32,对变螺距螺纹的加工策略进行了探讨,分析了变螺距螺纹的成形原理、加工方法、程序设计,解决了变螺距螺纹加工的技术难题,为变螺距螺纹的数控车削加工提供思路。

变螺距螺纹在工作时变螺距螺纹的螺旋槽容腔变化均等,可以实现自动匀速地把被挤压材料运送到相应的模具型腔中,具有压缩比大、压缩均匀、吃料情况好、出料口物料连续性好、挤出性能优良等诸多优点[1]。因此,变螺距螺纹在塑料工业、食品机械、轻纺工业、制药机械、造纸行业、灌装机械、橡胶行业等领域广泛使用,在船舶上的变螺距螺旋桨、航空传输机械、高速离心泵上的变螺距诱导轮、汽车动力装置等方面也得到很好的应用[2]。但变螺距螺纹结构形状比较特殊,技术要求高,在普通机械设备上加工变螺距螺纹难度大,同时,在不具有变螺距螺纹切削指令的华中数控系统车床上加工也存在一些不利因素,如何实现在华中数控HNC-21T系统车床上便捷加工变螺距螺纹,是值得深入探讨的课题。

1 变螺距螺纹的基本特点及成形原理分析

1.1 变螺距螺纹的基本特点

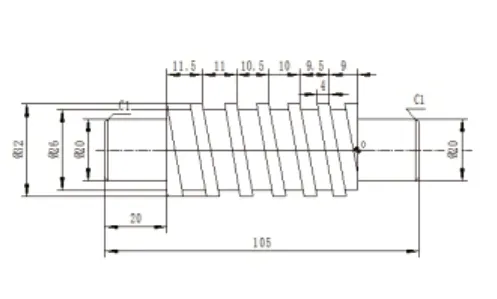

变螺距螺纹是螺距沿着螺旋线方向有规律的逐渐增大或减小的螺纹,其突出特点是螺距发生变化且具有规律性,牙型深、牙槽宽、螺距大等。变螺距螺纹有三种类型,分别是等槽宽变牙宽变螺距螺纹如图1所示,等牙宽变槽宽变螺距螺纹如图2所示,变槽宽变牙宽变螺距螺纹如图3所示,其中前两种变螺距螺纹较为常见。

图1 等槽宽变牙宽变螺距螺纹

图2 等牙宽变槽宽变螺距螺纹

图3 变槽宽变牙宽变螺距螺纹

1.2 螺距变化规律

掌握变螺距螺纹的各节螺距间相互关系是加工变螺距螺纹的基础。一般而言,变螺距螺纹的螺距变化是按等差数列规律排列的,如图4所示,第n节螺纹的螺距长度Pn为 :Pn=P1+(n-1)*△P,n节螺纹总长度Ln为 :Ln=P1+P2+…+Pn=n*P1+n*(n-1)*△P/2;式中P1为第1节螺纹螺距;△P为螺距变化量;n为第n节螺纹数;Ln为 n节螺纹的总长度。

图4 变螺距螺纹螺距变化规律

1.3 变螺距螺纹成型原理

等螺距螺纹加工是由主轴带动工件做匀速旋转运动和刀具作轴向匀速直线车削运动共同完成的,相对而言比较容易实现。变螺距螺纹的加工则比较复杂,难点在于变螺距螺纹的螺距值不是定值而是变化的数值,一方面需要主轴带动工件做匀速旋转运动,另一方面刀具作轴向匀加速或匀减速直线移动,才能形成变螺距螺旋线,即主轴每转动一周刀具沿轴向移动一个导程,并且主轴每旋转一周,刀具轴向移动的螺距是不断增加或减少一个给定的数值,在工件表面形成一条变螺距的螺旋槽,从而实现变螺距螺纹的加工[3]。

2 变螺距螺纹的数控车削加工方法

2.1 用户宏程序加工变螺距螺纹的技术基础

传统变螺距螺纹加工方法通常有两种,一是铣切法,在铣床上采用靠模方式通过手工完成,铣刀绕自身的轴线旋转,工件做变螺旋运动,该方法劳动强度大、加工效率低、产品精度低、废品率较高。另一种是采用凸轮补偿法,在卧式车床进给系统上添加一套凸轮变速机构辅助装置,实现变速加工,该方法加工质量相对稳定、可以保证加工精度,但技术难度大,设计成本高,变距增量调整复杂,不利于推广应用。当前数控机床在制造行业中的应用日益普及,一些数控系统如发那科数控系统、西门子数控系统等提供了变螺距螺纹切削指令,可以便捷实现变螺距螺纹的加工。但目前还存在有一些数控系统如华中数控HNC-21T系统没有通过变螺距螺纹切削指令,在这些数控车床上不能直接加工变螺距螺纹,需要利用华中数控系统的宏程序功能,通过宏程序的变量设置、逻辑判断和程序控制功能,与固定螺距螺纹加工指令G32一起,可以实现变螺距螺纹的加工,拓宽此类数控车床的应用能力、提高使用性能。本文以华中数控HNC-21T系统数控车床为例探讨变螺距螺纹的加工方法和技巧。

2.2 变螺距螺纹的数控车削加工方法

根据变螺距螺纹类型不同,在数控车床上加工变螺距螺纹方法有所区别,首先进行等槽宽变牙宽变螺距螺纹的加工,其次进行等牙宽变槽宽变螺距螺纹的加工,等槽宽变牙宽变螺距螺纹的加工是前提。车削变螺距螺纹时,随着车削深度的增加,螺纹车刀与螺纹牙型两侧接触面积逐渐增大,刀具受力也会越来越大,往往会产生颤动、缩短刀具的使用寿命,甚至出现扎刀、崩刃、刀具损坏、工件报废等情况。为解决可能出现的加工问题,采取分层车削和每层左右切削的方法,每次切削需要适时改变螺距和相应起刀点的位置,将螺纹的牙型按照一定深度和宽度分成若干层,逐层进行切削,使每层切削力基本相同;每一层加工时,使用宽度较窄的螺纹车刀,先沿着X向进刀车削螺纹至一定深度,然后再单向或左右两边Z向进给车削至精加工余量尺寸,有效降低加工难度,保证变螺距螺纹的顺利进行。如此反复,依次类推,直至车至牙槽底部[4]。

2.3 加工指令选用

(1)宏程序的控制指令。宏程序是一种具有计算能力和决策能力的数控程序,用户可以使用变量进行数学运算、逻辑运算和函数的混合运算,利用循环语句、分支语句和子程序调用语句等宏程序控制指令,编制复杂零件的加工程序,减少传统编程中的数值计算,精简加工程序,提高加工效率,拓展了数控系统机床的编程功能[5]。

(2)螺纹加工指令的选择。目前,华中数控HNC-21T系统中提供的螺纹加工切削指令有G32、G82和G76,它们都适用于等螺距螺纹的加工,刀具每次加工的起点是固定不变的。但是变螺距螺纹需要通过宏程序计算改变螺距、Z向定位点和X向定位点,G82和G76循环起点是固定点,不能加工变螺距螺纹,而G32螺纹加工指令可以满足需求,因此G32指令与宏程序一起编制程序可以实现变螺距螺纹的加工。

(3)连续切削指令的应用。变螺距螺纹的每一段螺距都在发生变化,如果加工时在某一段螺纹出现停顿,将会造成整个共件报废,因此不间断的连续切削是必不可少的技术要求。一要确保数控系统的运算速度快、精度高的要求,满足宏程序实时动态计算功能;二要在程序中应用连续切削指令G64,使程序运行时边计算边加工,满足数控机床快速不间断的响应能力,以实现连续切削,保证加工质量。

3 编程实例

3.1 等槽宽变牙宽变螺距螺纹程序设计

(1)零件图样分析。图1所示的等槽宽变牙宽变螺距螺纹,螺纹大径为Φ32mm,螺纹小径为Φ26mm,第一个螺距为9mm,最大螺距为11.5mm,螺距变化量为△P=0.5mm/r。牙型为矩形,槽宽为4mm。根据图样计算出螺纹的总长度Ln为 :Ln=P1+P2+… +Pn=n*P1+n*(n-1)*△P/2=6*9+6*(6-1)*0.5/2=61.5mm。

(2)编程思路。解决相邻两牙的螺距变化是编程的关键,每节螺距变化用后一个螺距比前一个螺距递增0.5mm的条件循环语句来实现;X向每层螺纹切削是用X方向减小0.1mm的条件循环语句来实现。①初始螺距的设定。把螺纹右端面中心点A设置为编程坐标系零点,在车削螺纹时因主轴升降速影响和安全考虑,刀具起点Z向距离螺纹起始点端面设定一段距离,根据螺距变化规律螺纹向右延长一个螺距,选定为8.5mm作为螺纹切削起点的位置。②明确螺距增减量数值和终止条件。Z坐标轴方向上,在初始螺距的基础上每转一圈螺距增加0.5mm,终止螺距数值为11.5mm。③X向初始值为32mm,X向终止值为26mm,每层X向进刀0.1mm。④每一层运行结束后要在X向退刀并返回车削起点。⑤在第二层车削前螺距初始化为8.5mm,直至加工完成。

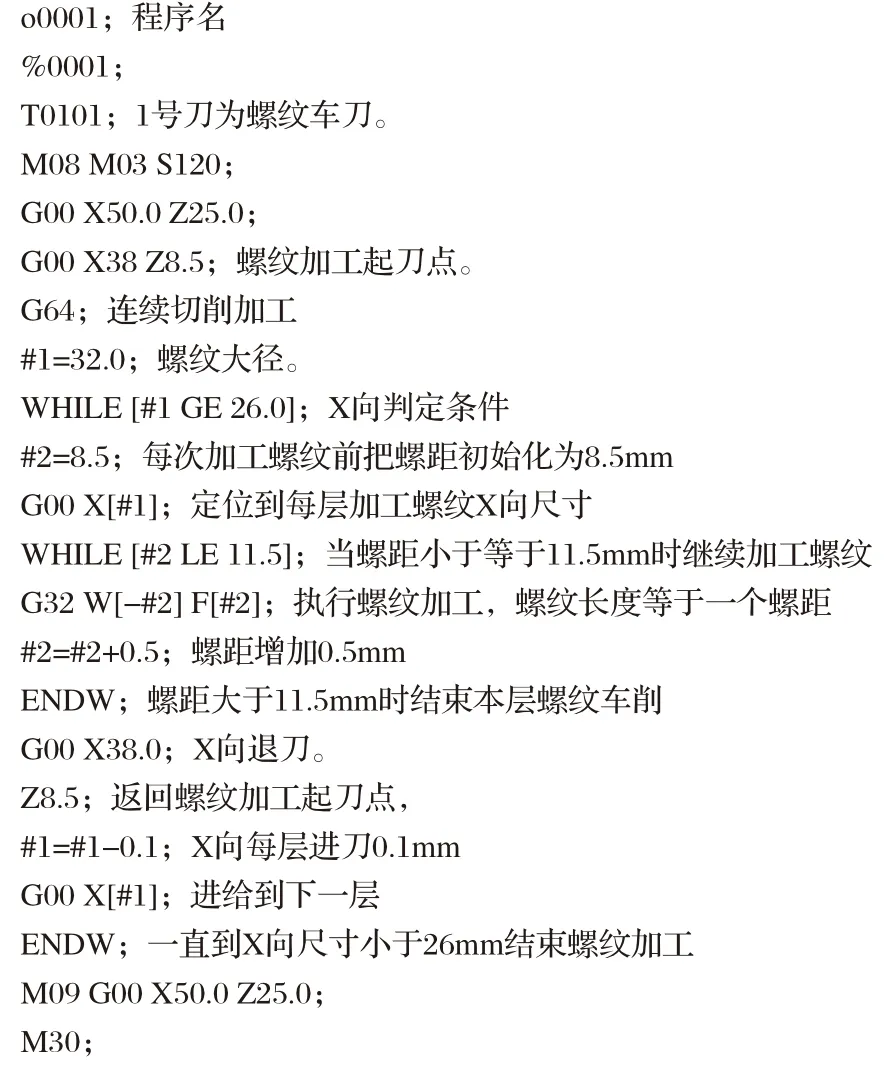

(3)等槽宽变牙宽变螺距螺纹程序编制。本程序仅限于变螺距螺纹部分,零件上其它部分设定为已加工完毕,1号刀具1号刀补,刀宽4mm、高速钢矩形螺纹刀具,A点作为编程坐标系原点,参考程序见o0001。

3.2 等牙宽变槽宽变螺距螺纹加工程序设计

(1)零件图样分析。图2所示等牙宽变槽宽变螺距螺纹,螺纹大径为Φ32mm,螺纹小径为Φ26mm,牙型宽度4mm,最小螺距为9mm,最大螺距为11.5mm,每转螺距增加量为△P=0.5mm。通过分析明确以下几个要点:①刀具选定,选择刀宽为3mm的高速钢矩形螺纹刀具;②螺纹加工起刀点位置,螺距初始值Z向为8.5mm,为保证螺纹加工安全平稳过渡,向右延伸相应一个螺距8.0mm;③X向每层进刀量,设定为0.1mm;④计算Z轴方向偏移次数及每次偏移量,Z轴方向最大切削量=最大螺距-刀具宽度-牙型宽度=11.5-3-4=4.5mm,Z向切削次数=Z向最大切削量/刀具宽度=4.5/3=1.5次,取整数,选定2次;Z向每次偏移量=(螺距初始值-牙型宽度-刀具宽度-螺距增量)/切削次数=(8.5-4-3-0.5)/2=0.5mm;⑤螺距P偏移量=螺距增量△P/切削次数=0.5/2=0.25mm。⑥变距螺纹的总长度Ln=9+9.5+10+10.5+11+11.5=61.5mm。

(2)编程思路。分两步进行,第一步,加工一个3mm等槽宽的变螺距螺纹;第二步,通过改变螺纹切削起点和导程的方法进行单向赶刀实现等牙宽变螺距螺纹的加工。因此,在加工等槽宽的变螺距螺纹后进行第二刀切削时,根据起点螺距偏移量,将刀具起始定位点向端面靠近(或远离)所计算的偏移量0.5mm,同时基本螺距减小(或增大)相应的偏移量0.25mm,第二刀螺距由第一刀的9mm变为8.75mm。依次类推,刀具逐渐向负方向赶刀,直至加工到等牙宽变螺距要求尺寸为止。

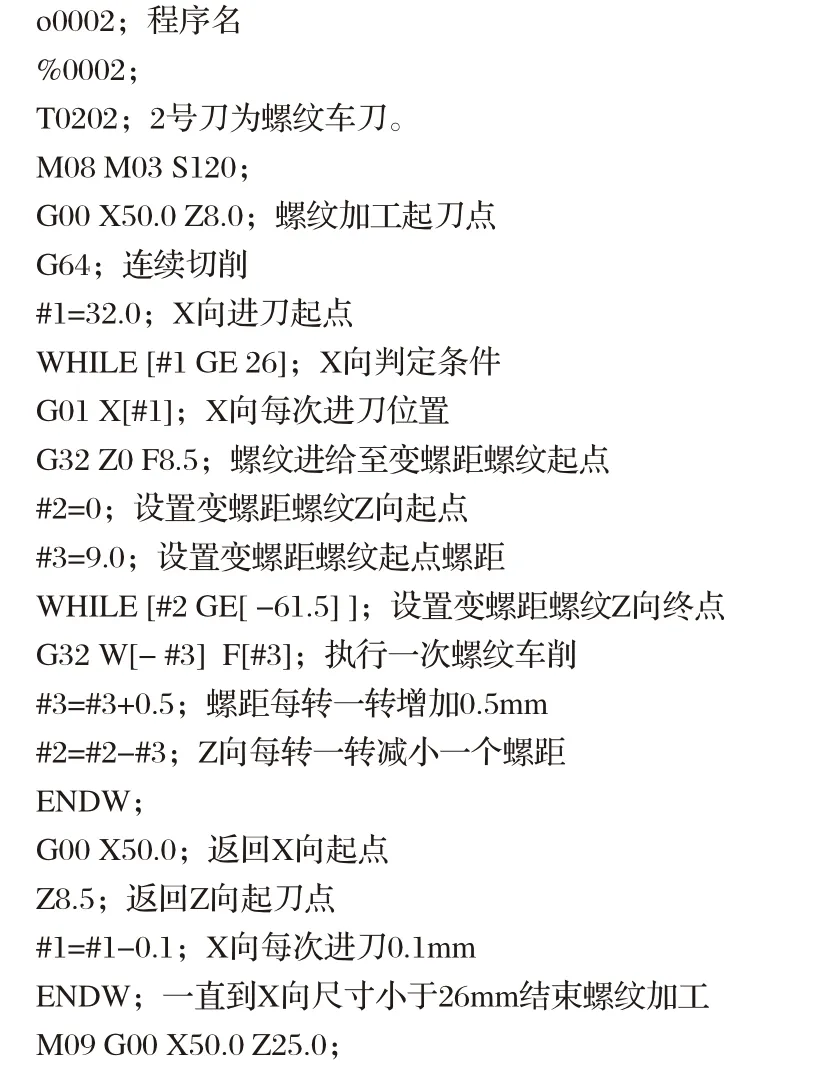

(3)等牙宽变槽宽变螺距螺纹加工程序编制。本程序仅限于变螺距螺纹部分,零件上其它部分设定为已加工完毕,2号刀具2号刀补,刀宽3mm,O点作为编程坐标系原点,第一刀加工参考程序见o0002。

4 结束语

变螺距螺纹零件设计精度高,编程加工难度大,需要综合考虑零件尺寸参数,合理选用刀具和切削用量,科学布局走刀路径,在不具有变螺距螺纹加工指令的华中数控系统车床上,把宏程序功能与固定螺距螺纹指令G32相结合,编制通用性较好的加工程序,实现变螺距螺纹零件的加工,缩短加工时间,提高加工效率,起到事半功倍的效果。