特大跨度隧道双侧壁导坑法施工步距优化分析

2023-02-19刘涛

刘 涛

(中铁十六局集团第三工程有限公司,浙江湖州 313002)

引言

随着车流量的提高,高速公路隧道断面也从常规的双向四车道或六车道,增加到双向八车道。对于特大跨度隧道,一般分导坑开挖,各导坑的步距需错开一定的距离。JTGF90—2015《公路工程施工安全技术规范》规定[4],Ⅳ级围岩隧道施工的安全步距不得超过50 m。针对施工安全步距,国内工程人员及学者进行一些研究。陈梦月根据厦门翔安海底隧道出口端地质条件,采用数值分析方法,优化CRD(交叉中隔墙法)工法各部之间的步距和步序,改进隧道开挖支护方案,将拱顶沉降控制在最小的范围内[5];聂振宇以莞惠城际轨道交通工程松山湖隧道施工为例,通过现场实测研究,修正铁建设[2010]120号文在修建城际地下铁路隧道方面存在适应性及可操作性的问题,对步距提出建议[6];王齐采用FLAC3D有限差分软件,对深埋隧道Ⅳ级围岩安全步距进行数值模拟分析,并以实际监控量测数据相印证与参考,探求Ⅳ围岩及支护条件下的安全步距理论值[7];王丽锋基于正交设计原理,通过AQAQUS有限元软件建立三维动态开挖支护数值模型,对三种大断面隧道分部开挖法(中隔壁台阶法、CRD法及CD法)进行了不同开挖步距下的计算,揭示不同开挖步距对大断面隧道围岩与支护结构的变形及受力状态影响规律[8];王玉林以云南某特长隧道工程为例,通过理论分析研究Ⅴ级围岩段安全步距的合理范围[9];凌云鹏等以京张高铁清华园隧道上穿北京地铁15号线区间隧道为工程背景,提出一种新的施工方法:上中隔壁下双侧壁预锚锭工法[10]。

随着施工机械化水平的提高,自行式液压栈桥及三臂凿岩台车已有较多应用。为提高隧道机械化施工的质量和效率,在确保隧道施工安全的基础上,需对施工步距进行优化,郭磊通过数值模拟对机械化快速施工在Ⅳ级围岩的条件下,不同施工步距的工况展开了研究[11];黄维科针对龙昌隧道在Ⅳ级围岩公路隧道采用大型机械化施工需要,通过数值分析对安全步距进行了动态优化[12];郝俊明以太锡铁路太崇段的和平隧道与崇礼隧道工程项目为依托,通过数值模拟结合实测,研究仰拱和二衬的不同步距对隧道开挖安全性的影响效应,并探讨在机械化快速施工要求下,隧道在不同级别围岩施工时仰拱和二衬的施作步距[13]。

以往对大断面隧道导坑步距研究主要针对CRD、中隔壁法,对于双侧壁导坑法的施工步距研究较少。基于此,以厦门机场高速公路巷东隧道为依托,针对施工现场的机械设备使用,通过数值模拟分析结合现场实测,对施工步距进行优化,以期有效加快施工进度。

1 工程背景

1.1 工程简介

厦门市翔安机场高速公路巷东隧道为分离式隧道(净距42~59 m),双洞八车道,右洞长900 m,左洞长890 m。隧道单洞建筑限界净宽18.50 m,净高为5.0 m。设计速度为100 km/h。场地岩土层构成复杂,从上到下依次为:杂填土、填砂、中粗砂、砂砾状强风化花岗岩、碎块状强风化花岗岩、中风化花岗岩、微风化花岗岩。地下水类型为潜水,赋存于填砂、中粗砂、砂砾状强风化花岗岩层中。采用双侧壁导坑法施工的主要是洞口浅埋段Ⅴ级围岩段。

1.2 原施工方案存在问题

一般情况下,导坑跨度宜为整个隧道开挖宽度的1/3。按这一原则设计的开挖及支护方案见图1。

图1 巷东隧道Ⅴ级围岩双侧壁导坑支护(单位:cm)

按上述方案施工,由于左右侧导坑尺寸较小,不能满足大型设备的施工空间,只能采用小型挖掘机开挖,运输采用小型装载机配合单桥运输车,出渣时间长、效率低。为提高机械化作业水平,需扩大左右导坑的尺寸[15],见图2。同时要求主洞下台阶距离二衬长度≯20 m;两侧导坑上下台阶间距应≤10 m,导坑掌子面间距应<15 m,导坑超前中间土体≮30 m。

图2 巷东隧道V级围岩双侧壁导坑支护(单位:cm)

具体工序如下:①左上导坑开挖10 m;②左上导坑初期支护;③左下导紧跟开挖,左上导坑与左下导坑步距为10 m;④左下导坑初期支护;⑤当左上导坑开挖超过15 m,右上导坑开始开挖;左上导坑与右上导坑步距为15 m;⑥右上导坑初期支护;⑦右上导坑开挖10 m时,右下导开始开挖,右上导坑与右下导坑步距为10 m;⑧右下导坑初期支护;⑨当右上导坑开挖超过30 m时,主洞上台阶开始开挖;右上导坑与主洞上台阶步距为30 m;⑩主洞上台阶初期支护;主洞上台阶开挖10 m时,主洞中台阶开始开挖;主洞上台阶与主洞中台阶步距为10 m;主洞中台阶初期支护;当主洞中台阶开挖20 m,主洞下台阶开始开挖;主洞中台阶与主洞下台阶步距为20 m;主洞下台阶初期支护。

上述施工方案中,由于侧导坑上下台阶间距较小,只能选用小型湿喷机作业,存在功效低、回弹率高等问题;另外,主洞下台阶距离二衬较近,下台阶围岩大部分为坚硬的中风化花岗岩,爆破振动容易影响到台车,并对已经施工完成的二衬结构产生振动破坏。

1.3 隧道导坑开挖步距调整后的施工方案

通过增加侧导洞及主洞的台阶步距,保证湿喷机械手和初喷料罐车作业空间。1个循环施工长度调整为106 m;主洞下台阶与防水板台车步距调整为20 m;主洞上、中、下台阶步距调整为3~5 m;左、右两侧侧壁导坑上下台阶步距调整为25 m;调整后施工步序见图3。

图3 双侧壁导坑法调整后施工步序平面

通过三维有限元数值建模,针对双侧壁导坑法施工方案调整前(导坑尺寸扩大,步距不变),以及优化后(导坑尺寸扩大,步距扩大)的围岩变形及初支受力进行分析,并通过现场试验段的实施情况,论证施工方案的合理性。

2 数值分析模型的建立

2.1 数值模型设计

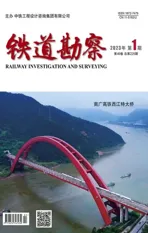

模型范围内,地质体主要包括表层的碎块状强风化花岗岩⑦和中风化花岗岩⑨a,模型尺寸为x×y×z=60 m×80 m×45 m。三维实体模型网格划分采用10节点高阶四面体单元,划分网格模型见图4。锚杆的加固相应通过提高锚杆作用范围内围岩的强度参数来实现;钢拱架及喷射混凝土合并考虑,采用板单元模拟。

图4 隧道三维网格模型

2.2 模型参数

为了更好地反映围岩在开挖过程中的变形特征,对碎块状强风化花岗岩及中风化花岗岩采用不同的本构模型,分别为小应变土体硬化模型(Hardening Soil-Small,HSS)及莫尔-库仑模型(Mohr-Coulomb,MC),具体参数见表1。初期支护及临时支撑均视为线弹性材料,弹性模量28 GPa,泊松比0.15,重度25 kN/m3。

表1 岩土体物理力学参数

2.3 模拟工况

根据步距调整前后施工工序,模拟一个开挖循环施工过程,见表2。

表2 模拟的施工步骤

3 双侧壁导坑开挖步距优化分析结果

3.1 开挖步距优化计算结果

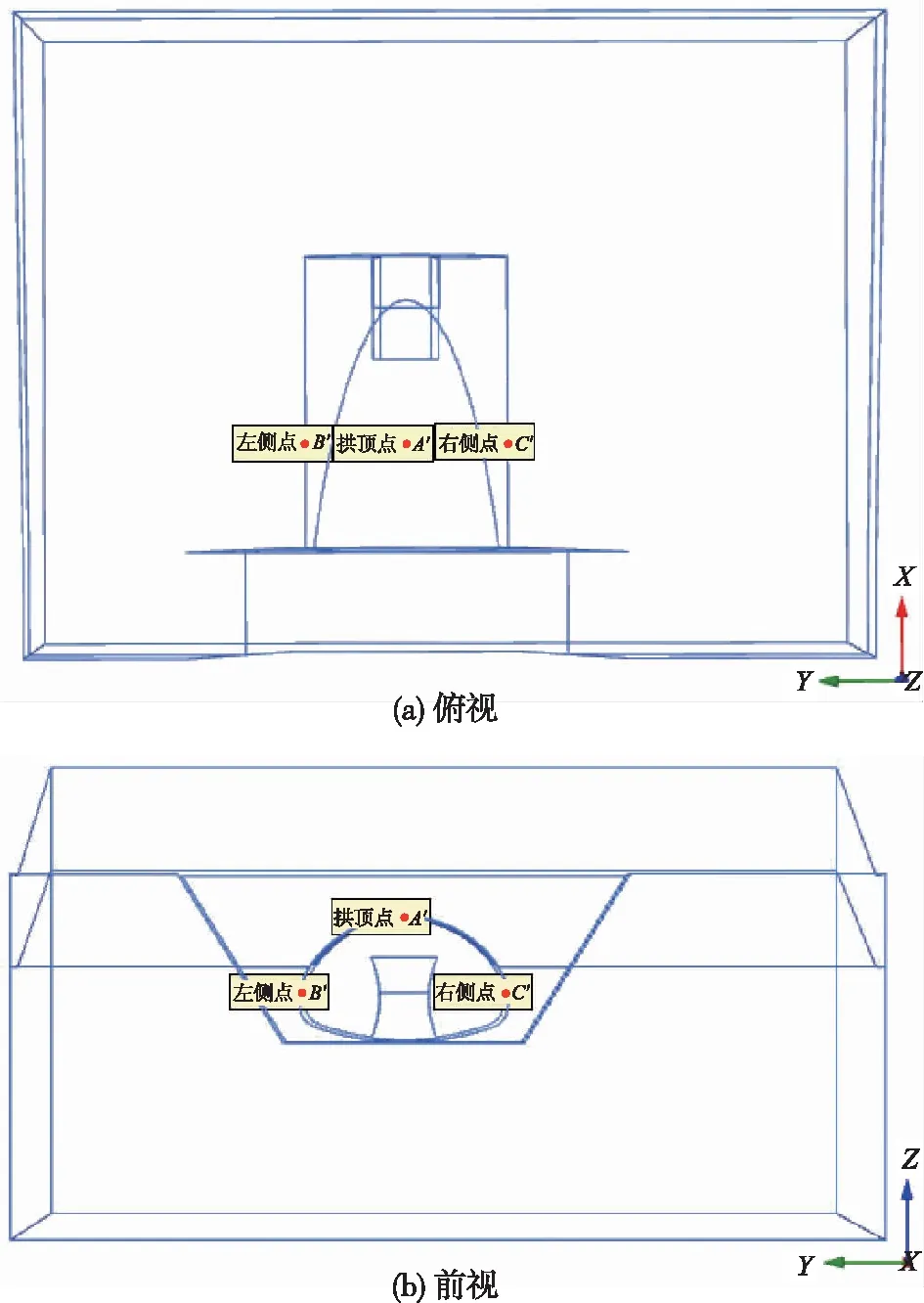

(1)围岩位移

主洞开挖前,侧导坑开挖引起的导坑拱部沉降最大值为3.4 mm,侧导坑两侧收敛位移为4.2 mm(以向内收敛位移为正,反之为负),主洞开挖后,隧道拱顶沉降相比超前侧导坑开挖时有一定增加,达到为6.4 mm,两侧腰部变形表现为向隧道外侧挤出式位移,隧道两侧收敛位移为6.2 mm。

在距离隧道洞口10 m处断面设置围岩位移监测点,在拱顶及左右两侧共设置3个监测点,见图5。拱顶监测点A′的沉降及两侧监测点B′和C′的水平位移见图6。

图5 优化方案围岩位移监测点布置

图6 优化方案围岩位移监测曲线

由图6(a)可知,拱顶沉降随主洞的开挖情况密切相关,在step 240以前,由于监测断面处主洞尚未开挖,此时拱顶沉降较小;step 240以后,主洞开始开挖,此时拱顶沉降快速增加,在 step 340左右时达到最大沉降值6.4 mm;随着 主洞上台阶的继续推进约20 m,拱顶沉降趋于稳定(6.3 mm左右)。

由图6(b)可知,在主洞开挖前(step 240以前),由于左侧导坑超前右侧导坑15 m,左侧导坑监测点B′水平位移已达到0.9 mm;右侧导坑监测点C′水平位移-0.6 mm左右;随着主洞的开始开挖,隧道两侧B′、C′位移逐渐增大,直到step 340左右,B′、C′点最大水平位移分别达到1.14 mm和-1.04 mm;此后,位移逐渐回落,最后稳定在0.8~0.9 mm。

(2)初期支护

双侧壁导坑法优化方案施工过程中初支结构位移见图7。由图7可知,临时支撑上部的水平位移高于下部;初期支护的喷射混凝土与围岩的变形基本一致,这是基于两者密贴前提下得出的结果。

图7 优化方案初支位移云图

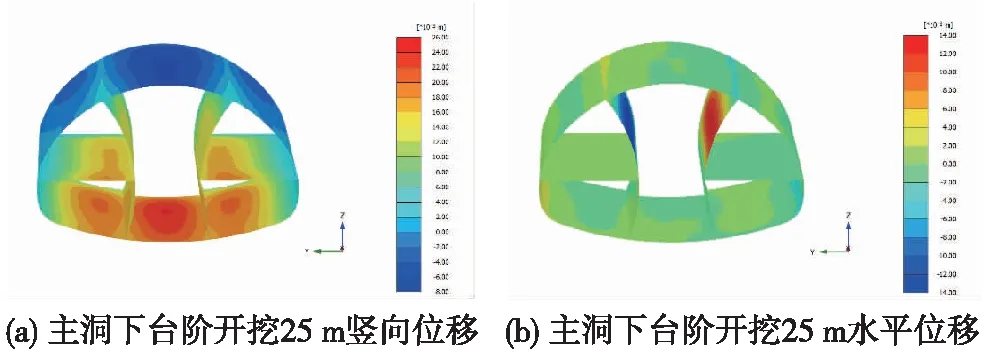

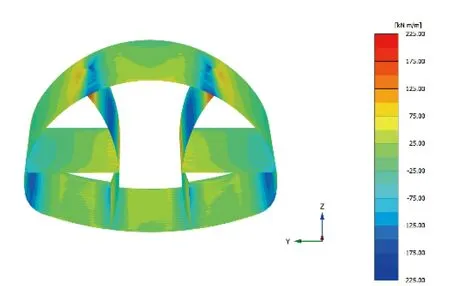

优化方案初支轴力云图见图8。由图8可知,随着施工的进展,初支轴力呈增大的趋势:左侧导坑上台阶开挖时,最大压力约221 kN/m,位于水平临时支撑中部,在上台阶脚部出现拉应力,为-763 kN/m;右侧导坑上台阶开挖后,上台阶脚部的拉应力有所增加(约-877 kN/m);随着两侧导坑下台阶及主洞的开挖后,初支腰部的拉应力继续增加至-1 441 kN/m。

图8 主洞下台阶开挖25 m初支轴力云图

初支剪力云图见图9。由图9可知,主洞开挖前,在仰拱初支与竖向临时支撑脚部相接处附近,初支剪力出现最大值(约978 kN/m);主洞开挖后,位于竖向临时支撑与拱顶和仰拱初支相接处,初支剪力极值略有增加(约1 028 kN/m)。

图9 主洞下台阶开挖25 m初支剪力云图

优化方案初支弯矩云图见图10。由图10可知,主洞开挖前,初支弯矩极值主要出现在临时支撑与初支的相接部位,最大弯矩约204 kN·m,施工过程变化不大,主洞开挖后最大弯矩约220 kN·m。

图10 主洞下台阶开挖25 m初支弯矩云图

3.2 开挖步距优化前后结果对比分析

开挖步距优化前后的围岩变形、初期支护位移及内力的极值对比见表3。

表3 围岩变形及初支内力极值汇总

由表3可知,方案二得到的拱顶沉降减小11.1%,两侧导坑水平收敛相对方案一分别减小64.6%;优化方案的初支轴力只有个别点的压应力增加较多,大部分的轴力及剪力变化幅度在4%以内,初支弯矩极值降低6%。总体来看,步距调整后,围岩位移及初支结构内力极值变化幅度不大,处于合理范围内。

4 工程现场实测分析

4.1 现场测点布置

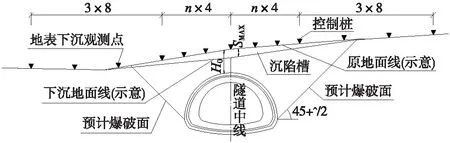

为了监测隧道开挖过程中,地表沉降及导坑拱顶沉降情况,分别在Z2K6+233~Z2K6+130区间段布置2个监测断面(每个断面13个观测点);拱顶测点分为左、中、右,具体布置情况见图11、图12。

图11 双侧壁导坑拱顶沉降监测点布置

图12 地表沉降布置

4.2 监测数据分析

(1)地表沉降监测结果分析

地表沉降累计变化曲线见图13。

图13 地表沉降累计变化值-时间曲线

由图13可知,随导坑开挖区域的扩大,地表沉降逐渐增大,先是在短期内有一个陡增的过程,而后下沉增速逐渐变缓,并最终趋向于稳定。地表沉降最大沉降值为9.1 mm,最大变化速率为0.5 mm/d,未超过允许范围。

从变形特征来看,一方面表明导坑开挖扰动诱发地表下沉增大;另一方面也表明在采取支护措施之后,地表沉降发展得到控制。从图中还可以看出,部分监测点出现隆起的现象,如DBC-Z1-8、DBC-Z2-5、DBC-Z2-9及DBC-Z2-10等测点,这些地表测点位于洞口正上方,由于隧道施工过程中的爆破及拆侧壁等作业产生的影响而造成地表隆起。

(2)拱顶下沉监测结果分析

拱顶下沉随着各个导坑的开挖,在开始的2 d内有一个陡升的阶段,但此后,随着掌子面逐渐远离监测断面,监测断面拱顶下沉虽有波动,但幅度较小,与数值模拟结果基本吻合。

一般来说,左导坑的下沉值大于右导坑及中导坑的下沉值,其原因主要是左导坑先行开挖,后续开挖的右导坑及中导坑对左导坑的变形有一定的影响。但至施工结束,左、中、右导坑的累积最大沉降值差别不大,最大下沉值为12.5 mm,远低于控制值50 mm;变化速率为0.7 mm/d,也小于控制值3.0 mm/d。

(3)净空收敛监测结果分析

总体来说,两侧腰部变形特征与数值模拟计算得到的结果相近:朝向隧道外侧挤出式位移,收敛位移最大值约14.7 mm,变化速率不超过0.55 mm/d,均在控制范围内。这表明各导坑开挖及支护施工对附近监测断面洞周位移有扰动,但影响不大;在20 d之后,围岩内部位移处于相对稳定状态。

5 结论

通过对巷东隧道V级围岩浅埋段双侧壁导坑法施工步距的研究,可以得出以下结论。

(1)原施工方案中,侧导洞上下台阶步距≤10 m,主洞下台阶距离二衬≤20 m,无法满足湿喷机械手基本操作空间,影响施工进度;为提高施工的机械化水平,减少爆破对二衬的影响,增大左右两侧导坑上下台阶的步距,从10 m调整为25 m,调整主洞上、中、下台阶的步距,一个循环施工长度调整为106 m。

(2)导坑步距增大后,拱顶沉降及导坑收敛值略有减少;优化方案的初支轴力只有个别点的压应力增加较大,大部分的轴力及剪力变化幅度在4%以内,初支弯矩极值降低6%。可见,围岩位移及初支结构内力极值变化都不大,处于合理范围内。

(3)地表沉降监测表明,最大沉降约9.1 mm,最大变化速率0.5 mm/d,未超过允许范围,总体上趋于稳定;各导坑开挖及支护施工对附近监测断面洞周位移有扰动,但影响不大;洞周位移总体上在20 d之后,围岩内部位移处于相对稳定状态。