拖拉机液压阀的设计及应用研究

2023-02-16魏江波唐铭锴何明斐

王 岩 , 魏江波 , 唐铭锴 , 何明斐 , 白 杨

(1.第一拖拉机股份有限公司大拖公司,河南 洛阳 471004;2.洛阳拖拉机研究所有限公司,河南 洛阳 471003)

0 引言

近年来,拖拉机现代化、智能化发展日臻成熟,尤其是电控智能技术应用日趋广泛。拖拉机作为一个传统的机械物体,要实现拖拉机智能化控制,需要通过电控液压阀来实现中间的转接,因此,液压阀是实现机械控制到智能控制的一种中间介质。液压阀块的使用不仅可以简化液压系统的设计和安装,便于实现系统的集成化和标准化,还可以降低制造成本,方便维护,可以提高液压系统的可靠性。

与国外高端拖拉机相比,我国拖拉机主要以200马力以下拖拉机为主,先进性不足,液压精密设备使用相对较少,目前还是使用相对单一的液压系统部件。跟国外拖拉机中多元化液压控制阀块系统相比还存在着一定的差距[1-2]。究其原因,一方面,液压行业基础设计与制造能力薄弱,造成液压元件长期以进口为主;另一方面,拖拉机在农业生产中的地位较低,先进技术不被用户关注,长期以来,人们对拖拉机的应用仍处于犁地旋耕等传统作业,用户使用模式较为单一,整体发展缓慢。近年来,随着智慧农业、精准农业和成套方案等概念的提出,人们对拖拉机的全套解决方案有了更广泛的要求,对拖拉机智能化、操控性等有了新的要求。因此,对拖拉机液压控制系统的布局及液压阀块的相关设计等进行研究十分有必要。

1 液压阀

1.1 概念及分类

液压阀是拖拉机液压系统中的一个重要单元,液压阀一般由阀体(阀块)以及阀体上安装的各种阀组、管接头及附件等元件组成。液压阀上的相关阀组,通过液压油可实现不同功能的指令输出。阀块是油路集成、分离和转换的中枢单元,各类阀组均可与阀块实现对接,是用来安装阀件的基础模块[3],阀块上具有外接口和连通各外接口或阀件的油道,各油道依据设计的需求实现正确的连通。液压阀根据其功能可以分为压力控制阀、方向控制阀和流量控制阀,安装方式可以分为板式阀组、叠加式阀组和插装式阀组等[4-6]。转向器、稳流阀等也是阀块的一种。

1.2 设计要求

由于在拖拉机上特殊的使用需求,部分液压阀无法实现标准设计,大多属于非标准设计,需要根据不同的使用要求进行针对性设计。液压阀作为液压系统中重要的控制执行元件,可靠性要高,保证压力稳定、不内泄,液压系统不高温且各个阀组工作稳定。

1)从空间上来看,液压阀块应该在确保各油道孔合理分布的情况下,尽可能地压缩体积,使结构更加紧凑,为其他零件的布置节约空间[7]。

2)从内部结构来看,阀块的油路应尽可能地简单,不要设计过多的油道,浪费流量且易漏点多,不利于整体稳定性且效率降低。同时易造成油温升高,影响整个液压系统的使用寿命。

3)从外部结构来看,阀块的进/出油口及各个执行输出油口在设计时应该充分考虑到与相连管路的合理布置,尽量使阀块油口设计在所要连接的管路的一侧,减少管路折弯,使布局平顺、简洁美观。此外,阀块上的阀组在布置时也要考虑到其安装调整的便利性,从整机系统布置上要考虑到维修更换的便利性。

4)在满足整体布置、管路连接、使用功能的情况下,阀体还应尽量模块化设计,便于一阀多用,通过更换插装阀等可实现不同功能的开发应用。由于拖拉机长期在田地、水田工作,环境相对恶劣,因此对阀块有着更高的防水密封和防尘密封要求。

1.3 设计步骤

1)根据拖拉机使用功能要求确定阀块最大工作压力及系统工作流量,进行液压系统原理结构的初步构建,确定系统的构成及相关元件的选型。

2)根据阀块在系统中的布置和管路的布局,初步确定阀块上阀组的数量及安装方向、各油口在阀块上的相对位置,并根据流量确定油道尺寸及相应管接头规格。

3)液压系统整体布置及工作原理,确定整套元件的外形尺寸及安装位置,整体流畅,管路线束布置合理有序,安装拆卸工艺性要好,预留相关测压接头位置。

4)优化各外接口和阀件间的流道,使流道依据所设计的原理实现正确、合理的连通。

2 液压阀块的设计要点

2.1 空间布置要合理

拖拉机的工作环境相对恶劣,液压系统容易受到外界影响。因此,在对拖拉机进行阀块布置时应充分考虑其检修的便利性。在阀块设计过程中,应预留出足够的安装和操作空间,安装工具旋转空间也应留够,保证各元件之间互不干涉,使得阀块的体积与安装空间相匹配[8]。通常来说,阀块的最大边长不大于600 mm,阀体上插装阀数量宜不大于8个。若数量过多,应将一个集成复杂阀体分解为多个简易阀体,阀块之间用螺栓连接,结合面处的孔道用O型密封圈密封,组成整体的阀块组。对于高压阀块,阀块之间连接螺栓的强度要足,且每片阀体之间O型圈密封处要加环形密封槽,避免高压时O型圈挤出从而导致内泄漏油。此外,阀块上的外接油口、测压口应根据管接头连接尺寸设计,保证两个螺纹孔之间的阀体强度,且所有管接头安装应留有一定的安装旋转空间,避免安装或拆卸时干涉[9]。需要调整溢流阀、节流阀、调压阀等元件,应放在调节手柄便于操作的位置,设计时应考虑到手柄操纵力不宜过大;经常检修的元件,应处于阀块的上方或外侧,便于拆装;测压点应布置在易于接近操作的地方[10]。

2.2 插装阀安装孔选用标准设计

阀块上采用的插装阀组安装孔应按元件提供的尺寸进行设计,尽量选用和其他品牌型号通用性强和有现有加工刀具的插件。常用螺纹规格为M14*1.5、G1/4或 M18*1.5,所有油口为平面密封,形式应符合ISO 9974-1-1996的要求,出厂时所有油口用塑料堵头封堵。对于电比例阀组,还应对电源电压范围进行明确,一般拖拉机为DC 12 V电压。

2.3 阀块及阀芯的安装方向

布局时应考虑阀体的安装方向是否合理,应该使阀芯处于水平方向,以防止阀芯的自重影响阀的灵敏度,或造成卡滞等现象。尤其是换向阀,一定要水平放置[5]。

2.4 阀体孔径及流速设计

设计阀体的孔径时应考虑尽可能减小流阻损失及加工方便。节流易造成油温高且加工不便。一般工作管路推荐流速为6 m/s,一般不超过9 m/s,回油管路推荐流速不超过4 m/s,泄油管道要单独回油,不得与回油管道连通。

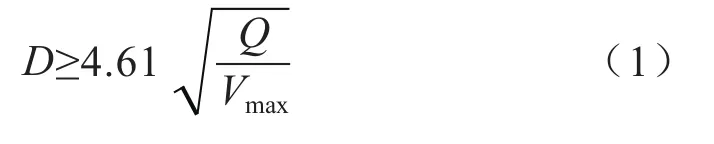

主级孔道的直径如公式(1)所示计算。

式中:D——孔道直径,单位为mm;Q——孔道内可能流过的最大工作流量,单位为L/min;Vmax——孔道允许的最大工作液流速,单位为m/s。

一般对于压力孔道,Vmax不大于6 m/s;对于回油孔道,Vmax不大于3 m/s。(一般取压力孔道不超过8 m/s,回油孔道不超过4 m/s。)计算出的孔道直径应采用标准的通径值。

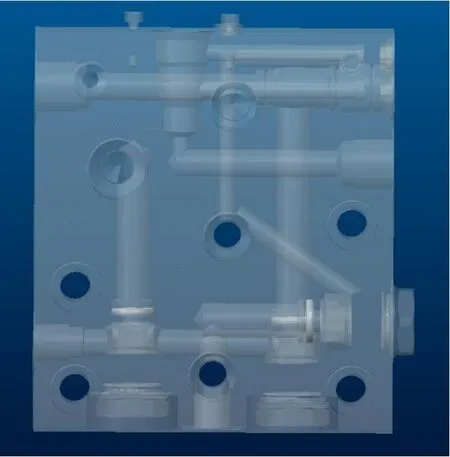

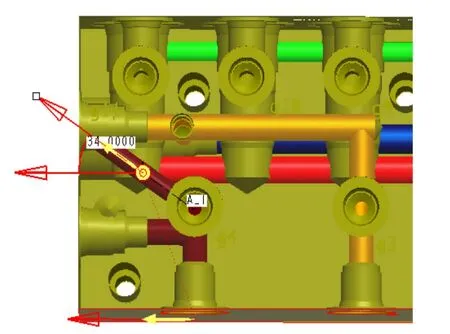

当阀块内主油道与插件贯通时,为减小贯通处的局部流阻损失,宜采用与插件孔偏置贯通法,使主油道的中心线与插件孔的中心线偏移,主级孔道的设计如图1所示。一般使主级孔道中心线与插件孔孔壁相切。相交孔的结构形式应该采用T形结构,要避免十字形结构,如图2所示,即一个孔的孔深为该端面到与之相同孔道轴线的距离,不能采用十字交叉结构。十字交叉结构在加工中毛刺较多,使用过程中容易造成污染物的堆积。此外,在去毛刺时,无论是采用传统的毛刷去毛刺还是水刀冲洗去尖角,T形结构都比十字形结构更方便处理。

图1 主级孔道的设计

图2 T形结构与十字形结构示意图

在设计中应尽量减少采用倾斜油道,若结构受限应避免增加不必要的油道时,也可采用斜孔,但孔道的倾斜角不宜过大,斜角不宜大于35°,同时必须保证孔口的密封良好,倾斜孔道设计如图3所示。若较小孔径小于10 mm时,孔壁间距离可以缩小到4 mm,一般以该值为基准。但在结构布局受限时,对于低压阀,额定压力6 MPa以下时,整体压力偏低,其壁厚可以缩小到3 mm。当较小孔道孔径不大于25 mm时,两相邻孔道孔壁之间的距离应不小于5 mm;较小孔道孔径大于25 mm时,两相邻孔道孔壁之间的距离应不小于10 mm,相邻孔道孔间壁厚设计如图4所示。

图3 倾斜孔道设计

图4 相邻孔道孔间壁厚设计

2.5 加工工艺性

在深孔油道加工时,设计时可考虑增大孔径或采用两端钻孔对接的方法。为避免污染物的沉积,对于相通的孔道,孔深一般应到与之相通的孔道的中心线为止,深孔加工方法如图5所示,这样加工的孔道截面偏小,建议钻尖到达孔对面壁上。

图5 深孔加工方法

主级孔道和主要的先导孔道上应设置必要的测压设备接口,如图6所示,以方便检测液压系统的工作参数,便于故障分析与排除。测压设备一般应安装具有快速连接功能的测压接头。

图6 预留测压接头

阀体加工后应去毛刺、飞边,清除孔道内切屑、杂质,并清洗干净,保证其清洁度,避免造成卡阀等故障。加工工艺孔应采用螺塞等可拆方式封堵,以便孔道的清理、清洗和检查。

主级孔道的外接油口一般采用法兰连接。对于通径为25 mm以下的较小油口,也可采用螺纹连接。油口连接法兰采用Parker法兰或SAE J518标准法兰,油口连接管接件采用Parker、伊顿等产品标准接头。为了便于装配油管及故障分析,在阀块上的各油口旁均应标注注油口功能标识,如P、A、T、B、A1、A2等。在阀块管路设计时,由于拖拉机振动较大,因此不建议完全使用钢管连接,如果阀块前后与机体采用钢管连接,在拖拉机作业过程中,由于振动,接头密封处会产生渗漏油情况,因此,在管路设计时采用软硬结合管较为妥当。

3 液压阀块的选材

不同的材料决定了不同的压力等级,根据使用压力进行合理选材,液压阀块材料可用铸铁、钢、铝合金、不锈钢等。低压阀块材料可选用Q235热轧钢板,高压阀块可以用45钢、40Cr或者锻件,热处理必须进行正火处理,对于阀块特性要求较高的需另外增加调质处理。有防锈要求的,并且不用磨削阀块表面的,可以用铝合金和不锈钢。此外,选择材料还要综合考虑成本问题,一般铸铁的成本比钢要低,而且铸铁件在加工时对刀具的磨损也轻,辅材消耗也少,综合成本相对较低。

4 液压阀块的加工工艺

阀块设计完成后进行加工,其加工工艺步骤如下。

1)加工前处理:对阀坯进行内部组织检查,确保无沙眼、裂纹等缺陷,以免加工过程中发现缺陷导致资源浪费。

2)粗加工:针对阀块设计图纸要求,对阀体外形尺寸进行粗加工。

3)精加工:对阀块所有表面进行精加工,每边保留0.2 mm~0.4 mm磨削量即可。

4)粗磨:粗磨阀块6面,每边留0.05 mm~0.08 mm精磨量,并保证其平面度不大于0.03 mm,垂直度不大于0.05 mm。

5)钻孔:对阀体各油管孔进行钻孔,各孔表面粗糙度为Ra6.3。

6)精磨:磨削阀体,对于与阀组配合部分应保证粗糙度为Ra0.4。另外,其余加工时必须严格控制形位公差以满足设计要求。

7)加工后处理:清理飞边及相关毛刺。

5 液压阀的清洗及试验

5.1 阀块的清洗

为了保证液压系统的清洁度,必须对阀块进行去毛刺及相关清洗,检查阀体是否有污垢沉积情况,在不损伤工件表面的前提下,用棉纱、毛刷、非金属刮板清除集中污垢。对阀块进行加热浸泡,将压缩空气通入清洗槽底部,通过气泡的搅动作用,清洗掉残存污物,有条件的可采用超声波清洗,最后用热风干燥。

5.2 耐压试验

根据设计要求对阀块进行耐压试验,不同的系统工作压力,其阀块的安全系数不相同,试验压力应为工作压力的1.2~1.5倍进行相关台架试验,试验时间为5 min~10 min,各不通孔道间不得有串油现象,各密封面及各接头处不得有泄漏现象,并安装相关液压阀组进行相关性能试验,确保各项参数正常。液压阀块经过耐压及性能试验之后,需要进行二次清洗检查,待干燥后,安装全新的相关液压元件,外接油口用塑料螺堵封堵,后用洁净的塑料膜进行封装。装箱时还需要进行防磕碰包装,同时附带性能测试报告、产品合格证等相关文字说明性文件。

6 结语

液压阀块作为液压系统的核心部件,其重要性不言而喻。经过长时间的发展,液压阀块的设计虽然为非标零件设计,但和阀块相关的附属部件已逐渐呈现出系列化、标准化的趋势。在进行阀块选择时,与其相配套的附属部件应尽量采用标准化零件。本研究对液压阀块设计方面的经验进行了总结,以供液压工作者在进行液压系统设计时参考。