活塞冷却喷射对高压缩比汽油机性能影响的试验研究

2023-01-09楼狄明赵彬皓范本正李相超房亮张允华

楼狄明,赵彬皓,范本正,李相超,房亮,张允华

(1.同济大学汽车学院,上海 201800;2.上海汽车集团股份有限公司,上海 201804)

发动机工作过程中,高温燃气与活塞直接接触,导致活塞热应力、惯性力和摩擦力等均处于较高水平[1],活塞长时间在这样的严苛环境下工作会发生形变及热损伤,最终导致发动机输出功率不足、油耗增大、有害排放物增加[2]。近年来,随着增压直喷汽油机几何压缩比不断增大,活塞承受的热负荷和机械负荷也不断提高,仅靠传统的热传导方式已不能满足活塞冷却要求,需要进一步采用喷油冷却。

国内外学者针对活塞喷油冷却方法进行了大量的研究工作。目前,更高效的强制振荡冷却已取代活塞底面喷油成为应用最广的活塞冷却方式,机油通过活塞冷却喷嘴(Piston Cooling Jets,PCJ)和活塞头部环形冷却油腔产生强烈湍流,最终从出油口流出带走大量热量,降低活塞热负荷,进而影响发动机油耗、燃烧性能和排放性能[3]。因此当前主流高热效率汽油发动机均开始将PCJ作为关键技术之一,用来提高发动机寿命,改善发动机性能。

从20世纪60年代开始[4],国内外学者通过仿真和试验两种方式对PCJ活塞进行研究,其成果主要体现在PCJ活塞冷却原理和冷却效果的分析上。Wolfgang Sander等[5]利用CFD仿真技术,分析了冷却油腔内机油流动与振荡传热效率随油腔形状、转速和机油填充率的变化规律。雷基林等[6-7]通过流固耦合传热仿真,分析活塞传热与结构强度受油腔结构影响的变化规律,优化了内冷油腔结构与未知参数,并针对不同喷油空间角度对活塞冷却效果进行研究。

从试验角度出发,Lee等[8]使用新型冷却喷射试验台研究了机油填充率受油腔截面形状、喷嘴位置、机油黏度、喷油压力和喷油角度的影响。David C.LUFF等[9]结合柴油机整机性能试验,研究了PCJ开闭对活塞温度、发动机热状态、气态物排放和燃油经济性的影响。朱海荣等[10]针对气液两相流的内冷油腔振荡冷却过程进行了可视化分析,探究了振荡频率与机油填充率对两相流运动规律的影响。

综合来看,对于活塞冷却喷射系统的相关机理研究已经取得很多成果,包括油腔的设计优化与热负荷改善等方面[11-12]。但鲜有学者针对应用PCJ活塞后的发动机燃烧性能和排放性能变化开展台架试验研究,且多数研究集中在柴油机活塞上,汽油机不同高压缩比PCJ活塞的实际应用效果对比也未有前人进行过相关研究。因此,本研究基于发动机台架试验研究PCJ主动开闭对高压缩比增压直喷汽油机性能的影响,对高热效率汽油机相关技术开发和活塞冷却喷射系统控制策略的设计具有工程化参考价值。

1 试验设备及方案

1.1 试验设备

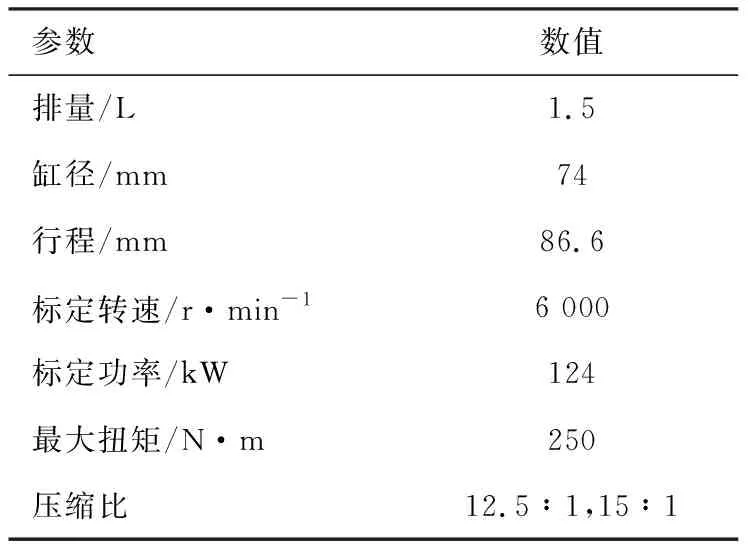

试验使用1台米勒循环1.5 L 4缸增压直喷汽油发动机,原机配置压缩比为11.5的自由喷油冷却活塞,由机械式活塞冷却喷嘴向活塞底部喷射机油来降低活塞温度,发动机具体参数如表1所示。试验所用燃料为市售92号汽油。

表1 发动机主要技术参数

为进行试验,自主设计了压缩比分别为12.5和15的含内冷环形油腔的强制振荡冷却活塞(见图1)。

图1 试验所用活塞

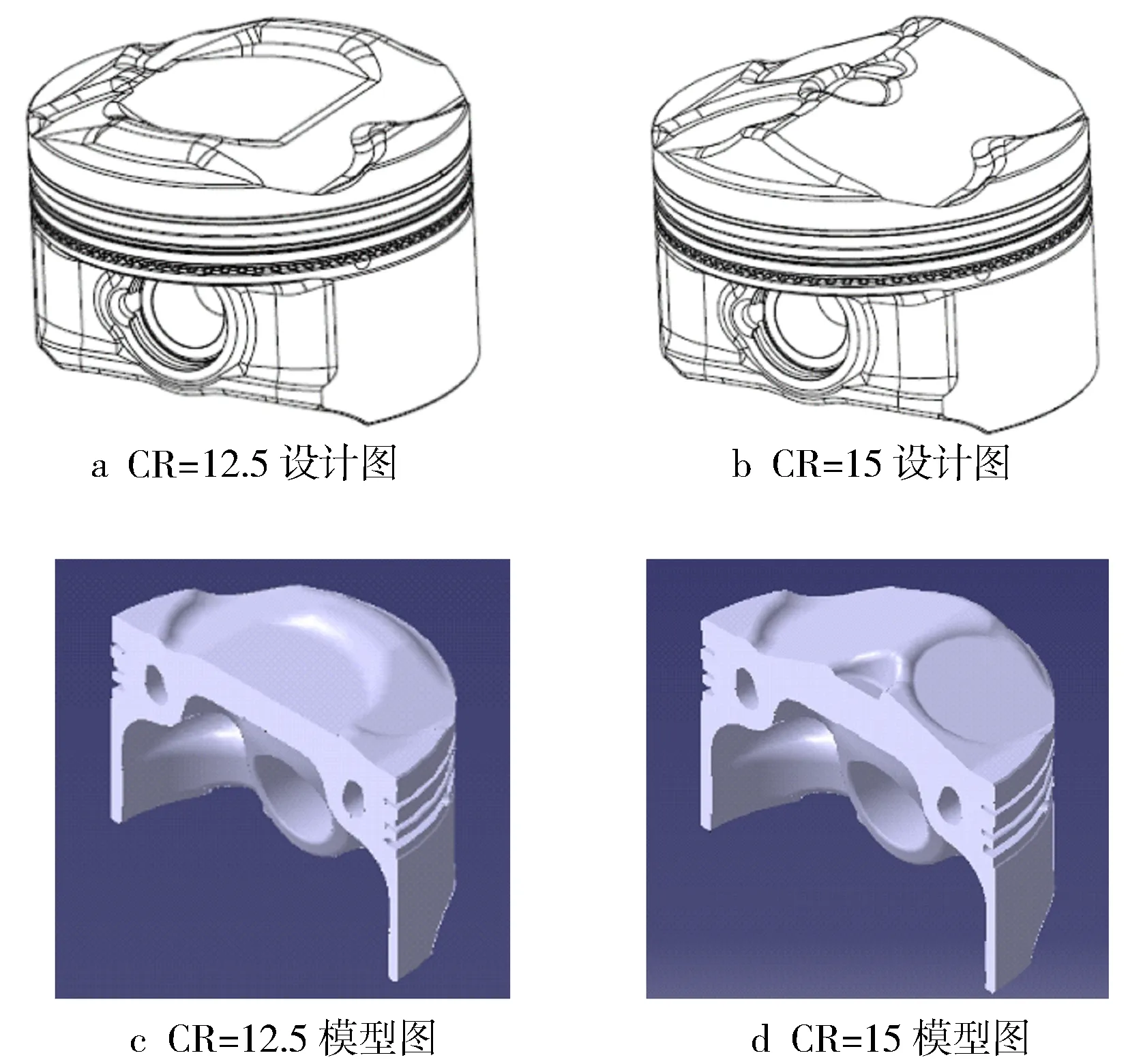

测试台架的布置如图2所示,测试设备包括PUMA台架控制系统、AVL电力测功机、OBS-2200、燃烧分析仪、735油耗仪等,通过ETAS-INCA读取、调整发动机转速、功率、扭矩等控制参数,并测量比油耗等数据,通过流量传感器采集进气流量,通过压力传感器采集进排气系统压力,通过温度传感器采集进排气温度,通过Kistler燃烧分析仪采集缸压传感器数据,进而分析计算CA50等燃烧性能参数,通过排放分析仪采集分析气态物排放数据。

图2 试验装置示意

1.2 试验方案

针对装配PCJ活塞的米勒循环增压直喷汽油机,在已知PCJ对活塞有明显降温效果的基础上,分别对PCJ开启与关闭时发动机燃烧性能与排放性能相关参数进行测量和分析,以得出主动开闭PCJ对整机性能的影响规律。同时针对装配了不同压缩比PCJ活塞的发动机性能变化进行对比,分析压缩比对PCJ应用效果的影响。

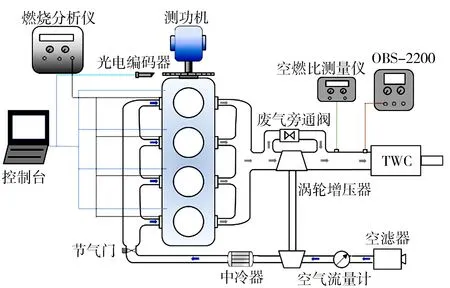

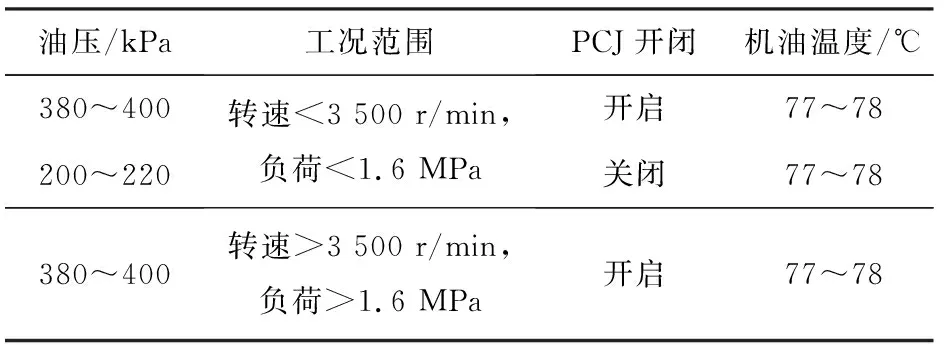

试验发动机使用机械式PCJ,当机油压力超过阈值时活塞冷却喷嘴阀将开启。试验过程中可通过INCA主动修改润滑系统主油道机油压力,实现PCJ开闭的主动控制,机油压力切换预设定为低压(200~220 kPa)与高压(380~400 kPa)两种,由于主油道压力接近相同,可认为开启喷嘴后机油喷射量近似相等。具体控制方法如表2所示,需要注意的是,经标定发现,出于对发动机的保护,当转速升高至3 500 r/min以上或负荷升高到1.6 MPa以上时,机油压力将自动切换至高压并维持高压状态,且无法被主动降低,此时PCJ将默认保持开启状态。

表2 主油道机油压力控制范围

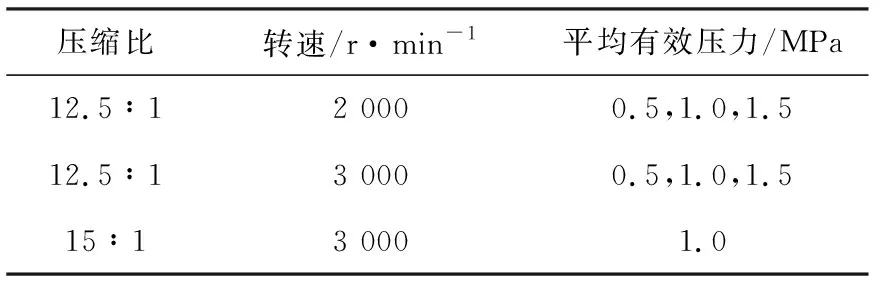

根据PCJ开闭对发动机不同工况下影响的特点,结合发动机实际运行情况,选取发动机常用转速2 000,3 000,4 000 r/min时的小、中、大负荷点作为试验工况点(见表3),分析在不同工况下PCJ主动开闭对发动机性能的影响,以确定活塞冷却喷射系统开闭控制策略。其中定义小、中、大负荷对应的制动平均有效压力(Brake Mean Effective Pressure,BMEP)分别为0.5,1,1.5 MPa。

表3 试验方案

进行PCJ开闭性能影响试验时,对于给定工况,闭环控制过量空气系数λ为1,燃油保持单次喷射,喷油时刻和喷油压力等参数以ECU内标定值为准,在原机米勒循环标定的基础上,保证进气门开启时刻(IVO)和排气门关闭时刻(EVC)与最佳米勒度不变,通过调节节气门或废气旁通阀开度控制进气,使发动机转速、扭矩达到预设工况,再调整点火提前角和进气,使该工况点达到最佳燃油经济性状态。各边界条件如进气压力、进气温度、中冷后温度、发动机出水温度及环境温度等受到严格控制,并控制燃烧循环波动率(Coefficient of Variation,COV)在3%以内。开启PCJ后,发动机扭矩有所下降,此时需重复上述过程,调节进气和点火角来维持当前工况点运行并实现最佳油耗状态。

定义着火时刻(CA10)为累计放热率10%时所对应的曲轴转角,燃烧重心(CA50)为累计放热率50%时所对应的曲轴转角,燃烧持续期(CA10-90)为累计放热率10%到90%之间的曲轴转角间隔。对于发动机爆震倾向较小的工况点,工程上认为CA50处于 7°~9°ATDC范围内时发动机热效率最高[13]。而对于爆震倾向较大的工况点,为实现最高热效率,通常需要将发动机调整至爆震边界,即爆震传感器可刚好监测到连续不断的接近爆震信号报警阈值时的发动机状态,此时的点火提前角记为发动机最大点火提前角。

在试验过程中,为探究PCJ开闭对发动机爆震极限的影响,各工况点最终均调节至爆震边界,而对比爆震边界状态时与CA50处于 7°~9°ATDC范围内时的发动机油耗可发现,二者差距极小,故可认为各工况点爆震边界也能实现最佳油耗。因此,最终以各工况点爆震边界状态为基准,待发动机工作稳定后,分别测量记录开、闭PCJ时不同工况点爆震边界状态下的燃烧性能和排放性能参数,研究不同活塞的PCJ开闭对于发动机性能的影响。

2 试验结果与分析

2.1 PCJ开闭对发动机性能的影响

根据装配压缩比12.5∶1振荡冷却活塞的整机性能试验参数,分析PCJ开闭对发动机能量损耗、燃烧性能与排放性能的影响。

2.1.1 PCJ开闭对发动机能量损耗的影响

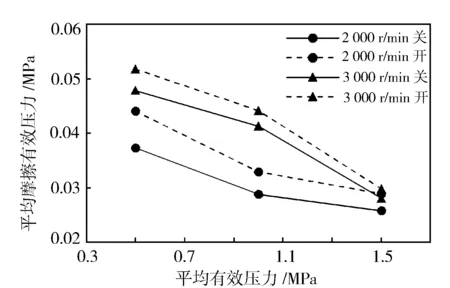

本研究取平均摩擦有效压力(Friction Mean Effective Pressure,FMEP)作为能量损耗分析参数,其在本研究中的定义具体包括机械摩擦损失以及驱动各附件损失。开闭PCJ对FMEP的影响主要体现在两部分,一是开启PCJ时机油泵高工作压力带来的高摩擦损耗和高驱动附件损失,二是活塞降温后热胀冷缩效应引起的活塞与缸套间摩擦损耗减小,最终使得FMEP发生改变。试验过程中FMEP无法经由台架直接测得,可通过测得的发动机净平均指示压力NMEP和制动平均有效压力BMEP做差值计算获得,其中净平均指示压力NMEP为指示平均有效压力IMEP与平均泵气损失压力PMEP的差。

如图3所示,当开启PCJ后,各工况点FMEP均有所增大,平均涨幅为8%,这说明高机油压力导致驱动附件损耗升高耦合摩擦损失增大的影响要大于活塞受机油冷却后热胀冷缩导致的与缸套间摩擦损耗降低的影响。此外,当PCJ开启后,FMEP受负荷变化的影响增大,即随着负荷升高,FMEP降低的幅度增大。这主要是因为运行中的机油冷却喷嘴增加了从油底壳输送到油泵的机油对负荷的温度敏感性,具体而言,大负荷开启PCJ后机油温度升高幅度增大,机油黏性损失项对摩擦损耗的贡献的降低幅度更大,导致FMEP变化幅度更大。

图3 开闭PCJ时不同工况点下的发动机摩擦损失

2.1.2 PCJ开闭对发动机燃烧性能的影响

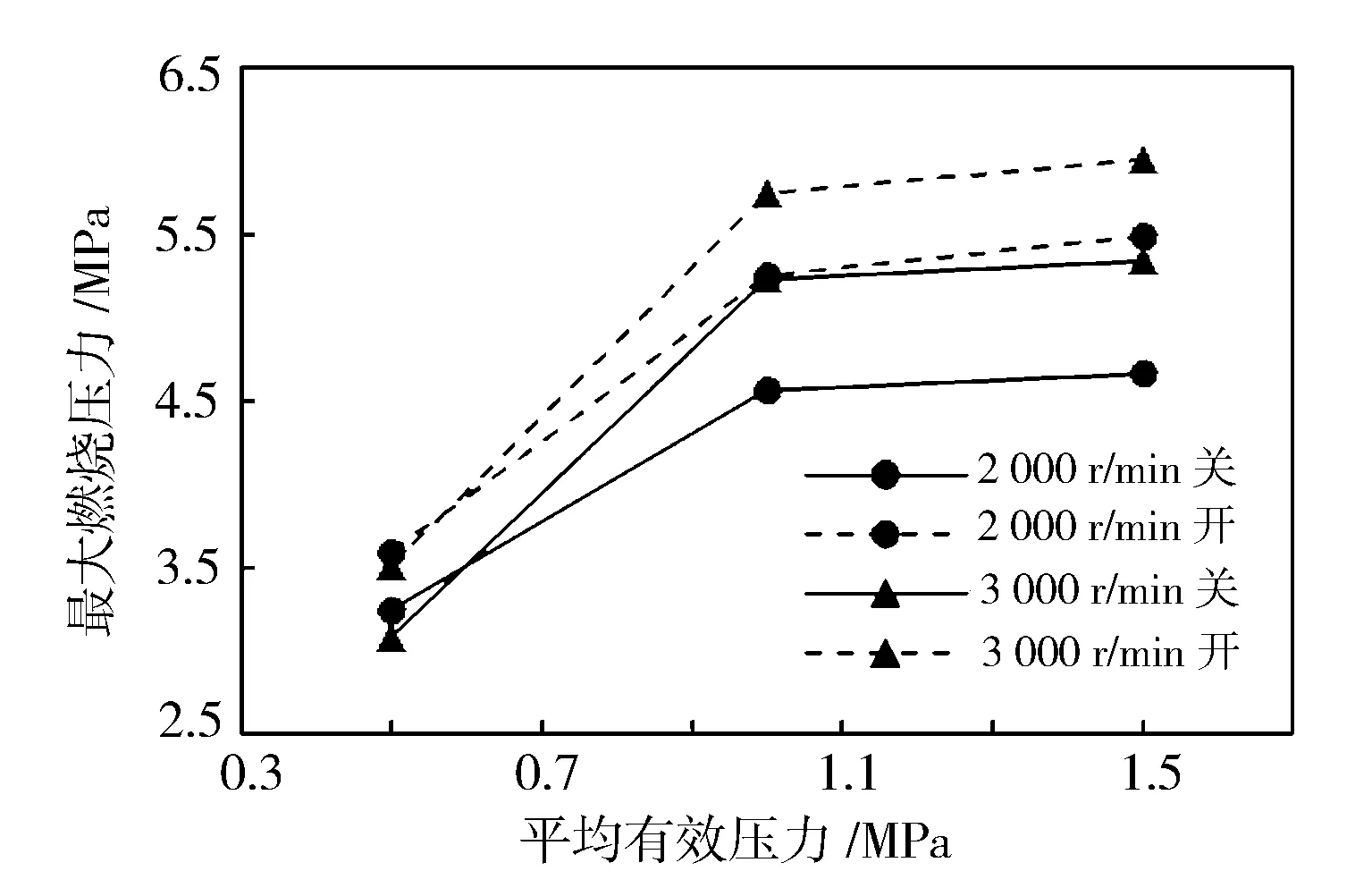

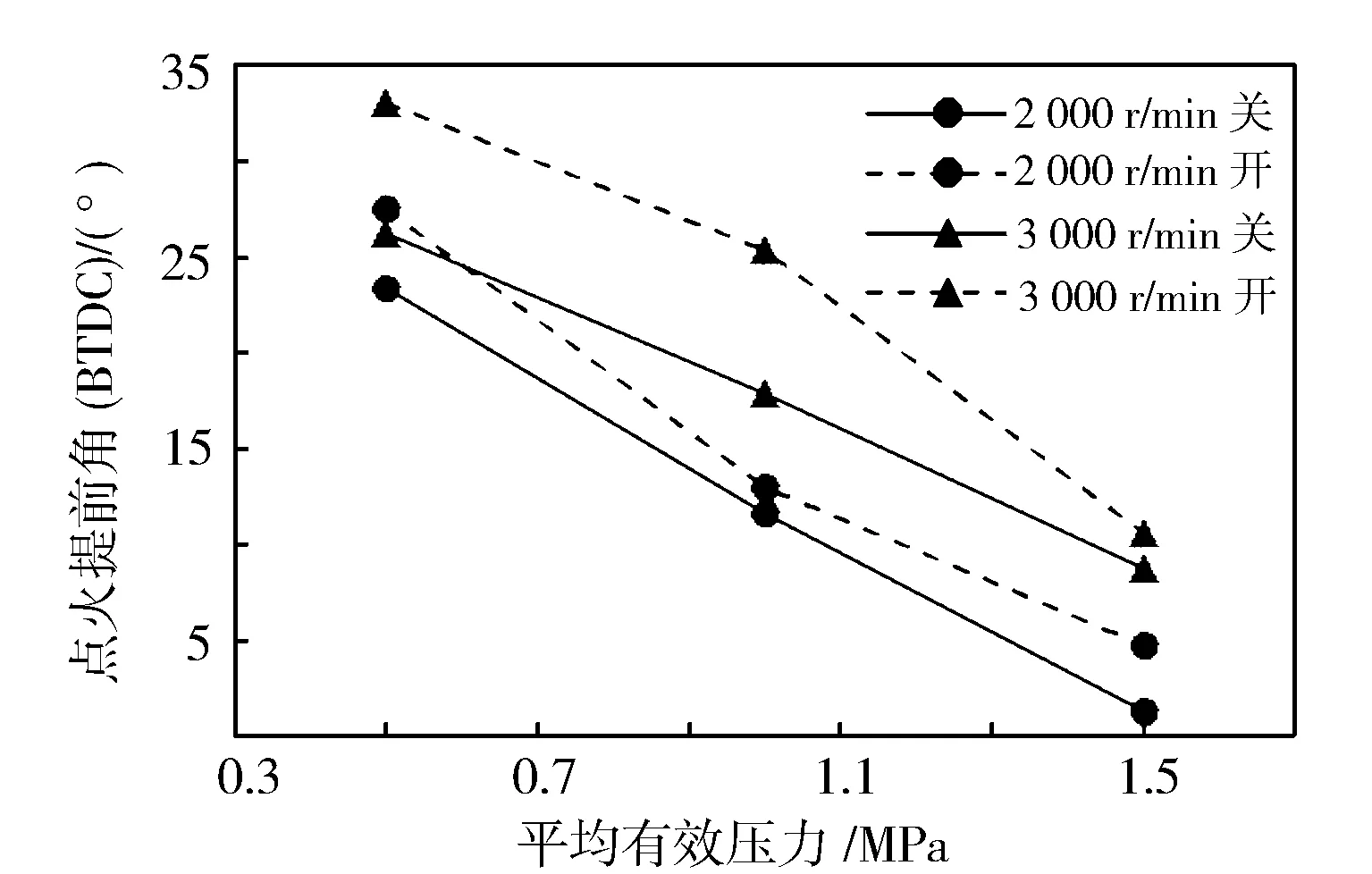

如图4所示,由于开启PCJ后,发动机摩擦损耗增大,为达到相同的输出功率,开启PCJ后的缸内最大燃烧压力有所升高。更具体地,如图5所示,PCJ开启后,发动机活塞温度降低,末端混合气自燃倾向减小,爆震倾向减小,最大点火提前角可以适当地增大,使得燃烧相位提前,燃烧性能改善,缸内最大燃烧压力升高。且随负荷增大,开启PCJ后缸内最大燃烧压力的涨幅有所增大,例如3 000 r/min,1.5 MPa工况点开启PCJ后,最大燃烧压力由5.34 MPa增大到5.94 MPa,涨幅达11.2%,而3 000 r/min,1.0 MPa工况点下的涨幅为8.8%,这说明PCJ开启对于大负荷工况改善效果更明显。

图4 开闭PCJ时不同工况点下的缸内最大燃烧压力

图5 开闭PCJ时不同工况点下的最大点火提前角

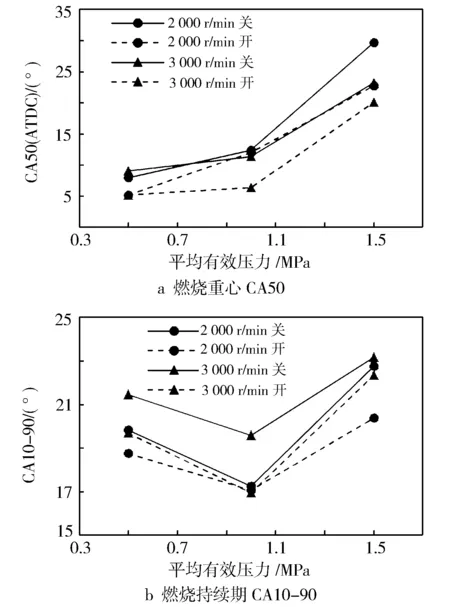

以CA50和CA10-90为燃烧相位关键参数进行讨论,如图6所示,开启PCJ后,由于爆震倾向降低,最大点火提前角可以继续增大,导致燃烧重心CA50提前,可以充分利用压缩终了时缸内高温高压热力学环境,燃料燃烧速度增大,且火焰传播距离缩短,使得燃烧持续期CA10-90缩短,这也对燃烧压力升高有所贡献。在小负荷工况下,由于发动机爆震倾向较低,PCJ关闭时爆震边界条件下CA50位于7°~9°ATDC之间,为了探索PCJ对爆震边界的影响,当PCJ开启后仍然可增大点火提前角,CA50可以提前至5°ATDC左右。而在大负荷工况下,爆震边界条件下的CA50值有较大幅度的增加,意味着爆震倾向明显增加,因此可以更充分发挥PCJ在大负荷工况下抑制爆震的作用。

图6 开闭PCJ时不同工况点下的燃烧相位

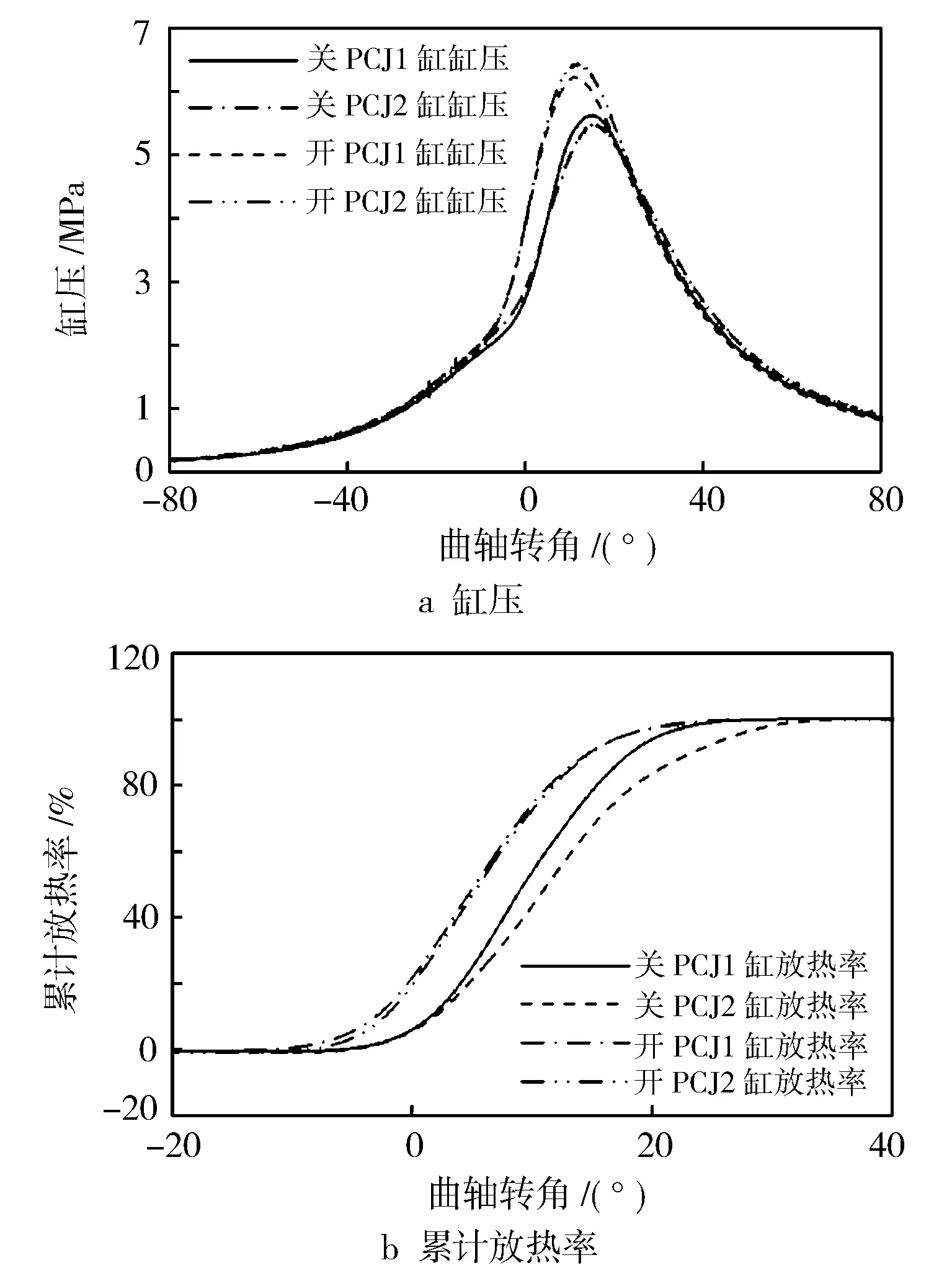

试验时在发动机1缸和2缸安装了压力传感器,为更有效地解释PCJ对燃烧性能的影响,取燃烧相位受PCJ开闭影响较大的3 000 r/min,1 MPa工况点某循环进行分析(见图7a)。开启PCJ后,缸内最大燃烧压力增大,缸压达到峰值时刻提前,这与点火提前角增大,燃烧性能改善有关。由图7b可见,当PCJ开启后,缸内着火时刻提前,累计放热率达到峰值时刻提前。因此在某些工况开启PCJ确实可以改善燃烧,提高燃料化学能向机械能的转换能力。

图7 开闭PCJ时发动机中速中负荷工况下的燃烧过程变化

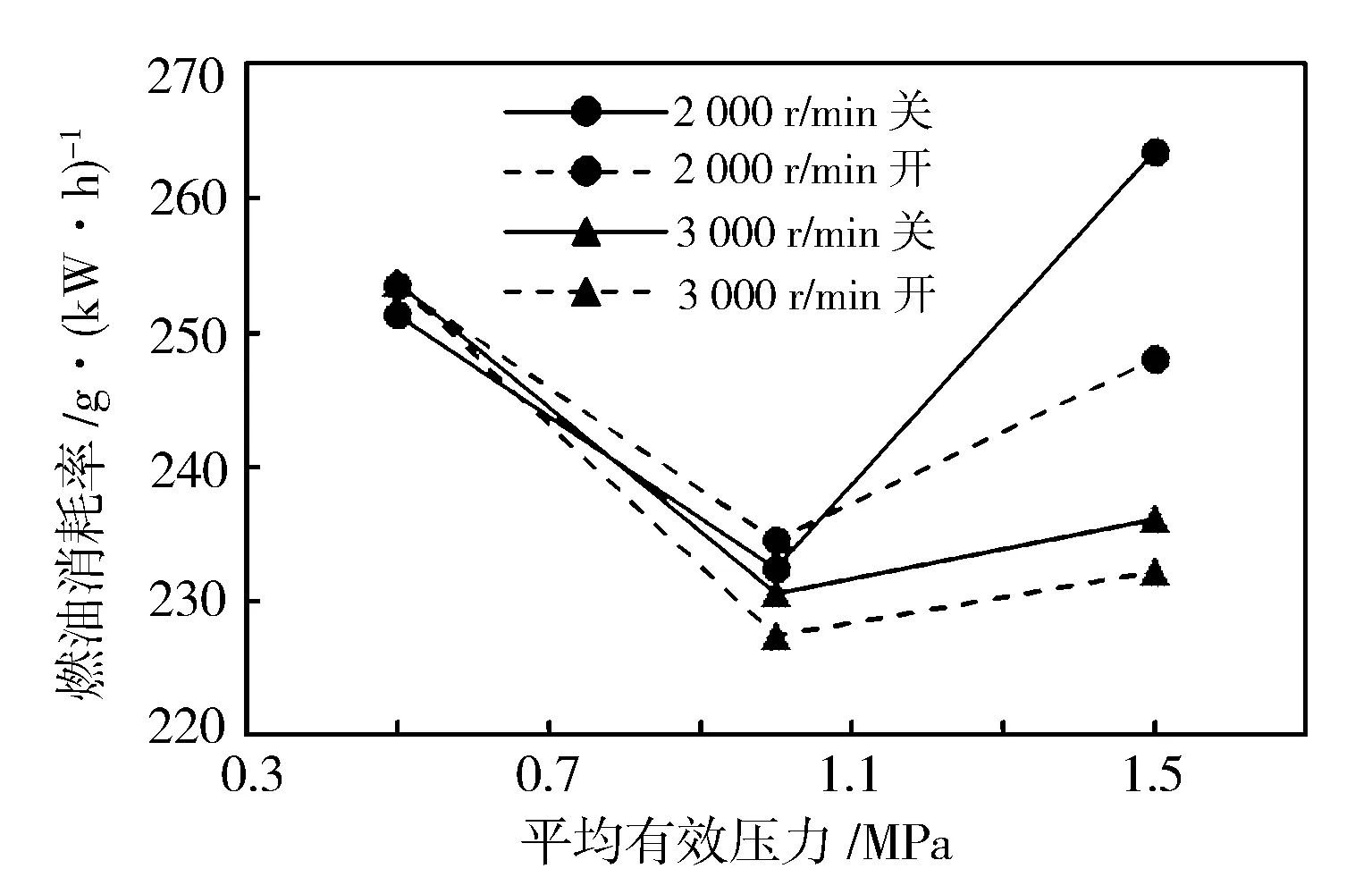

2.1.3 PCJ开闭对发动机油耗的影响

各工况点油耗测定结果见图8。不同负荷下开启PCJ对各工况点最佳燃油消耗率的影响不同。转速为2 000 r/min时,大负荷下开启PCJ后,燃油消耗率有明显改善,下降了5.84%。这与开启PCJ优化点火相位,使得燃烧相位提前,燃烧性能改善有关;而中小负荷下开启PCJ后,燃油消耗率有所升高,主要是因为开启PCJ需要主动提高机油压力,使得发动机摩擦损失增大,有效功比例降低,热效率下降,导致燃油消耗率增大。在2 000 r/min,中小负荷下,发动机缸内燃烧温度较低,开启PCJ后活塞温度进一步下降,可能对燃烧起抑制作用,燃烧相位提前对油耗的改善效果无法抵消摩擦损失增大的负面影响。

图8 开闭PCJ时不同工况点下的燃油消耗率

随着转速升高,开启PCJ改善油耗的工况区间更广,转速3 000 r/min时,1.0 MPa和1.5 MPa中大负荷下开启PCJ均对油耗有一定程度的改善,相比于PCJ关闭时的最佳燃油消耗率降低幅度分别为1.36%和1.71%。油耗降低幅度相比2 000 r/min,1.5 MPa工况点要更小,这是因为2 000 r/min,1.5 MPa工况点开启PCJ后,燃烧相位的修正幅度更大,摩擦损失增大幅度更小,从而大幅降低了发动机的燃油消耗率。

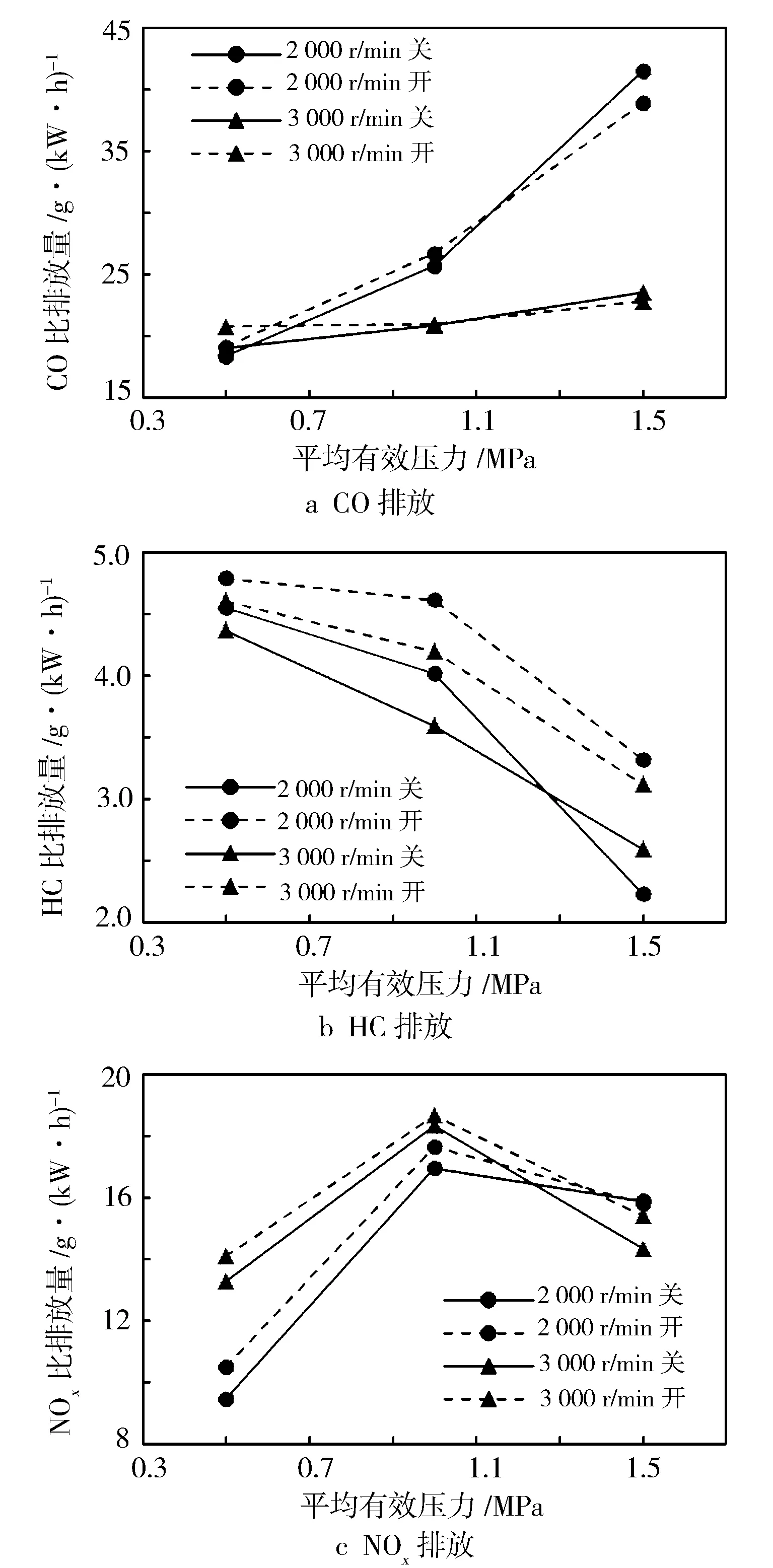

2.1.4 PCJ开闭对发动机排放性能的影响

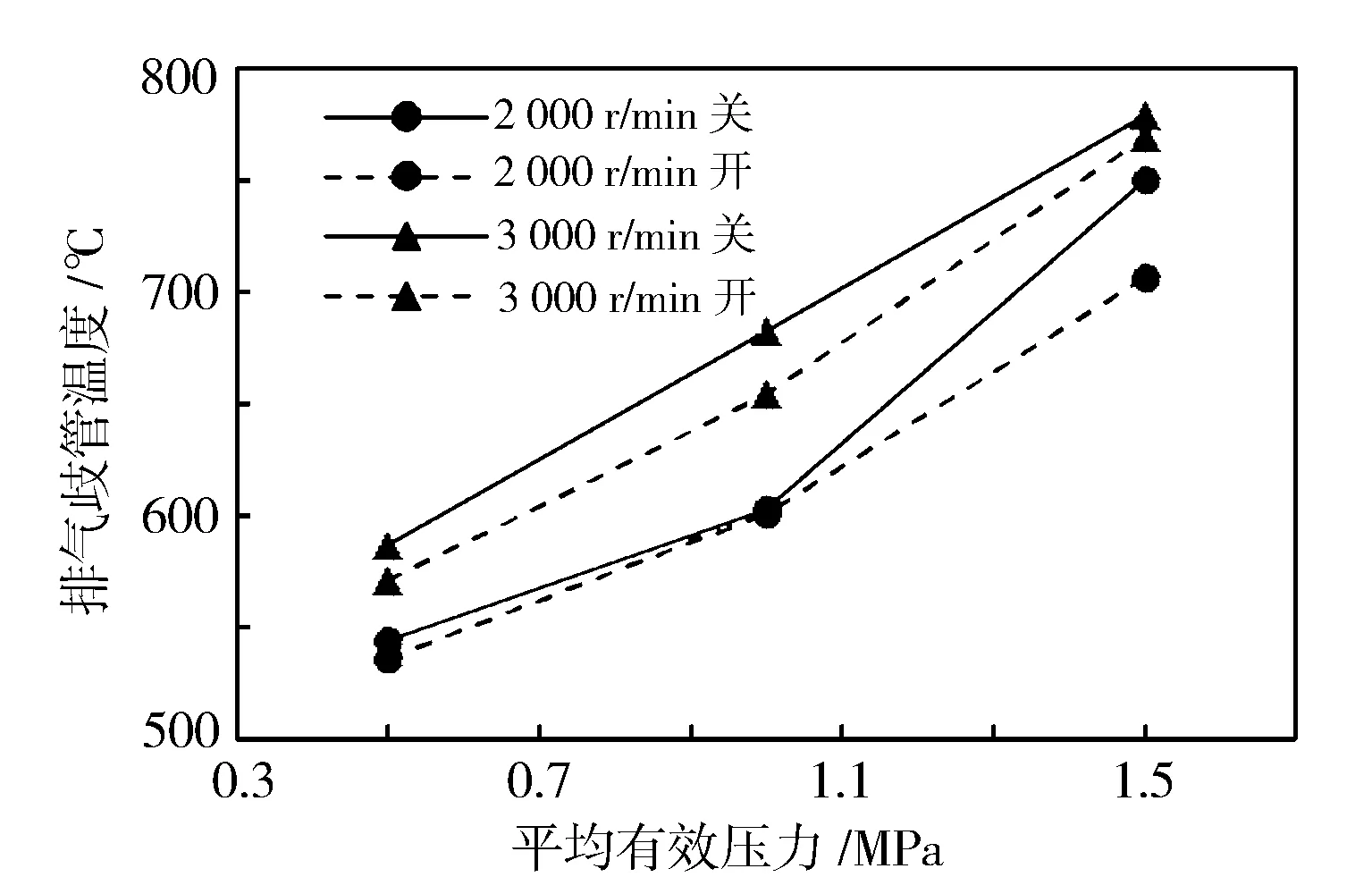

不同工况点下开启PCJ会对缸内燃烧产生不同程度的影响,进而会对包括排气温度和气态物排放在内的发动机排放性能造成影响。试验过程中选取涡前某点安装温度传感器,测量涡前排气歧管温度(见图9)。PCJ开启后,各工况点排气温度均有一定程度的下降。以3 000 r/min不同负荷工况为例,开启PCJ后排气温度平均下降20 ℃,这是由于PCJ开启使得燃烧持续期缩短,缸内燃烧效率更高,混合气后燃比例降低,因而排气温度下降。

图9 开闭PCJ时不同工况点下的排气歧管温度

除排气温度之外,PCJ开闭对各气态污染物排放也造成不同程度的影响。总体而言,PCJ对CO排放的影响程度较低,对NOx与HC排放的影响程度相对更明显。

如图10a所示,从CO排放角度分析,中小负荷工况下开启PCJ后,CO排放有所升高,大负荷工况下开启PCJ后,CO排放有所降低,但变化幅度均不明显。这可能是由于CO的生成受局部混合气空燃比的影响较大,小负荷工况点缸内平均温度较低,开启PCJ后,活塞温度降低,缸壁温度上升速度减缓,部分燃油存在撞壁现象,蒸发更慢,形成局部浓区更多,导致CO生成量有小幅度上升。当负荷增大后,缸内温度提高,燃油蒸发速度变快,混合气形成质量提升,且开启PCJ后缸内燃烧性能有所改善,导致大负荷工况下CO排放有所降低。

图10 开闭PCJ时不同工况点下的气态物排放

如图10b所示,从HC排放角度分析,不同工况下开启PCJ后,HC排放均有明显升高。HC排放主要来源于缸内未完全燃烧的燃油,具体影响因素包含三部分,分别是燃烧不完全性、狭缝效应和后期氧化效应[14]。PCJ开启后,活塞表面及缸壁温度下降,火焰传播至活塞及缸壁附近时,壁面淬熄效应更加明显,使得燃料燃烧不完全度增大,此外由于PCJ开启对活塞的降温作用,导致活塞与缸套壁面缝隙增大,该区域内未燃混合气增多,即狭缝效应增强,最终导致HC排放有较为明显的升高。试验工况点中HC排放最大升高幅度的工况为2 000 r/min,1.5 MPa,升高幅度达32.9%。

如图10c所示,从NOx排放角度分析,PCJ开启后,NOx排放呈现增大趋势,平均涨幅在3%~4%之间。NOx的生成主要依赖高温富氧的环境,在稀混合气区受温度影响更大,在浓混合气区受氧气浓度影响更大。PCJ开启后,发动机燃烧持续期缩短,缸内混合气燃烧效率提升,缸内最大燃烧压力与平均燃烧温度升高,这促进了NOx生成环境的形成,最终导致NOx排放增加。

2.2 不同压缩比活塞PCJ开闭影响效果对比

根据试验结果,选取可以在高压缩比(15)下稳定运转,且PCJ开启对发动机性能影响效果较为明显的中速中负荷工况点,即3 000 r/min,1 MPa工况,进行压缩比为12.5和15的振荡冷却活塞PCJ开闭效果对比。

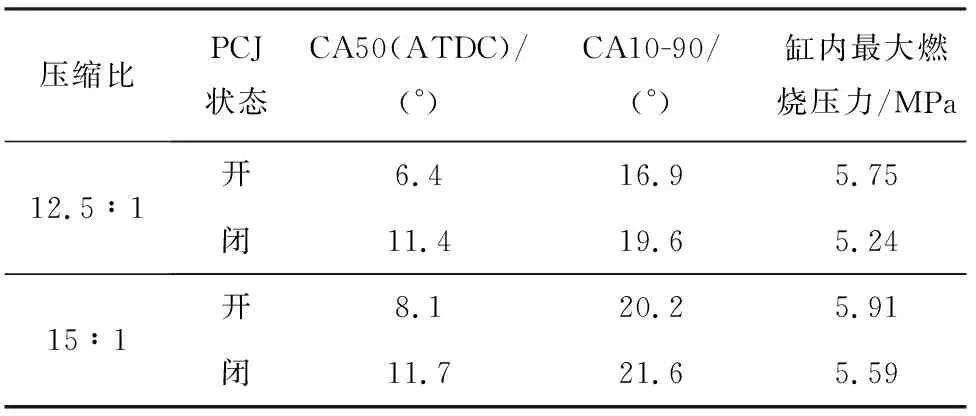

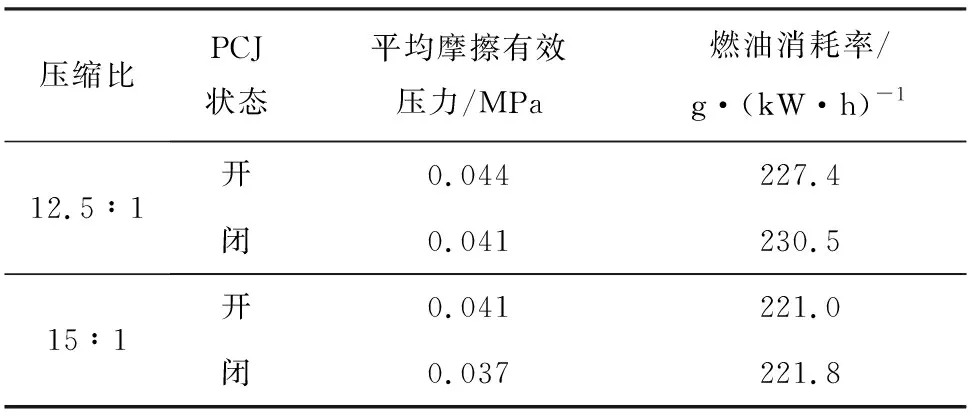

2.2.1 燃烧性能及油耗影响效果对比

不同压缩比下开启PCJ均可以增大点火提前角,使得发动机燃烧相位提前。如表4所示,压缩比为15时,由于压缩比升高,发动机缸内平均温度更高,整体爆震倾向增大,因此开启PCJ后CA50提前的幅度相比于压缩比为12.5时更小,意味着抑制爆震效果更差,且燃烧持续期缩短幅度相对更小。因此压缩比为12.5时PCJ开启对于燃烧相位的影响更加明显,改善效果更好。由于缸内最大燃烧压力的变化受燃烧相位影响较大,压缩比为12.5时开启PCJ,缸内最大燃烧压力的涨幅比压缩比为15时更大。

表4 中速中负荷不同压缩比下开闭PCJ时的燃烧性能参数

如表5所示,在中速中负荷工况下,开启PCJ后,压缩比为12.5和压缩比为15发动机摩擦损耗FMEP均有所增加,涨幅分别为7.0%和10.5%,如前所述,燃油消耗率受燃烧性能变化与摩擦损耗共同影响,由于压缩比为12.5活塞开启PCJ后燃烧性能改善幅度更大,FMEP涨幅更小,使得燃油消耗率获得了更加明显的改善。

表5 中速中负荷不同压缩比下开闭PCJ时的平均摩擦有效压力与燃油消耗率

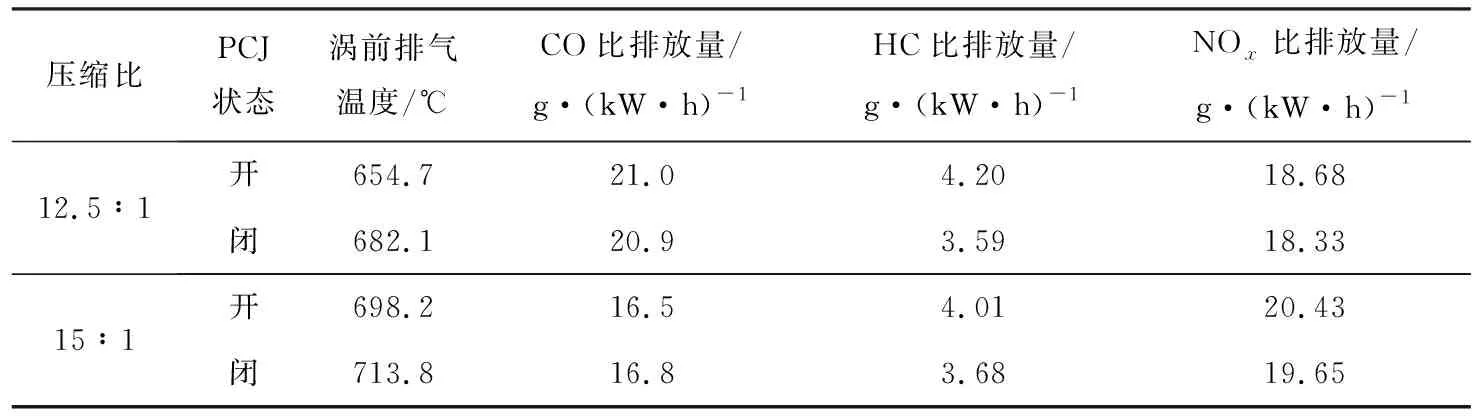

2.2.2 排放性能影响效果对比

如表6所示,中速中负荷工况不同压缩比下PCJ开启后涡前排气温度均有所降低,压缩比为15时温度变化幅度相比于压缩比为12.5更小,这与不同压缩比下燃烧持续期受PCJ开启的影响规律类似,燃烧持续期降低幅度越大,混合气后燃比例降低幅度越大,排气温度变化越明显。

表6 中速中负荷不同压缩比下开闭PCJ时的排放性能参数

针对气态物排放,试验结果发现PCJ开启后CO排放的变化微乎其微,说明中速中负荷工况下PCJ开闭对CO排放影响与压缩比的关系不大,即在该工况下,PCJ开启虽然可以降低活塞温度,但不会引起明显的局部区域混合气燃烧不完全现象。

相比于压缩比为12.5,压缩比为15时发动机开启PCJ后,HC排放升高幅度更小。究其原因,压缩比为15时发动机的缸内平均温度和燃烧室壁面平均温度更高, PCJ开启导致壁面淬熄效应加强的倾向更弱,HC生成量的涨幅更低。相反地,压缩比为15时开启PCJ后,NOx排放升高幅度大于压缩比为12.5时,这与超高压缩比带来更高的缸内温度有关,压缩比为15时发动机的缸内热力学环境更适宜NOx的生成,当开启PCJ后缸内最高燃烧温度进一步升高,将进一步促进NOx生成,从而增大NOx排放量。

3 结论

a) 机械式PCJ开启需主动提高机油压力,导致发动机的摩擦损耗FMEP有所增加;但开启PCJ可降低发动机爆震倾向,使得最大点火提前角进一步增大,燃烧持续期缩短,缸内最大燃烧压力增大;受摩擦损耗增大和燃烧性能改善的耦合作用,PCJ开启会影响发动机在不同工况下的燃油消耗率;

b) PCJ开启后,混合气后燃比例降低,排气歧管温度下降;气态物排放方面,PCJ开启后,CO排放整体变化幅度很小,HC排放由于壁面淬熄效应和狭缝效应增强而有明显增加,NOx排放由于缸内最大燃烧压力和燃烧温度升高也有所增加;

c) 中速中负荷工况下,相比于压缩比为12.5,压缩比为15时开启PCJ后燃烧性能改善幅度更小,摩擦损耗涨幅更大,油耗改善幅度相对更小,由于缸内整体温度水平更高,导致HC排放升高幅度更低,NOx的升高幅度更高。

总体而言,主动开启PCJ后,中大负荷工况下有较为明显的燃油经济性改善效果,而小负荷工况下油耗有所升高,HC和NOx排放整体呈现恶化倾向。但为充分保障活塞寿命,增强发动机运行可靠性,小幅度的排放恶化及油耗升高尚在接受范围内。进一步地,考虑到当前混动化趋势,开启PCJ对于常工作在最佳油耗点附近的中高转速中大负荷工况的混合动力汽油机而言,具备提高燃油经济性的潜力,可作为混动发动机关键技术之一展开更进一步的研究。