电动复合增压系统模式切换过程研究

2023-01-09张泽张晶柴华崔涛

张泽,张晶,柴华,崔涛

(1.北京理工大学,北京 100089;2.中国人民解放军32184部队,北京 100072; 3.中国北方发动机研究所(天津),天津 300400)

增压技术是实现柴油机高强化的关键技术之一[1-2],然而废气涡轮增压技术存在柴油机低速段进气不足和过渡工况响应滞后等问题。电动复合增压技术具有快速响应性,可以满足柴油机全工况内功率需求,解决废气涡轮增压在低速段进气不足的问题[3],是改善柴油机低速段加速性能[4-6]、整机动力性能[7-8]、燃油经济性能[9-10]和排放性能[11]的有效措施。

在电动复合增压系统模式切换过程中,电机和旁通阀的协同会影响整个进气系统的稳定性,实现电动复合增压系统模式切换需要分别对电机和旁通阀进行控制。旁通阀开启时刻不当容易造成气体倒流,而旁通阀开启过快容易造成废气涡轮增压器喘振[12]。因此,国内外学者开展了电动复合增压系统模式切换过程的研究。文献[13]对电辅助涡轮增压柴油机气路系统的建模和对应的控制策略进行了研究。文献[14]对电动增压器切出过程进行了仿真,在柴油机进气压力与流量均为平滑过渡的基础上,给出了电动增压器对增压柴油机的瞬态响应。

本研究建立了某型废气涡轮增压柴油机对象模型、电机模型、旁通阀模型和对应的控制模型,通过GT-Power与Simulink联合仿真,分析了电动复合增压系统模式切换过程中,旁通阀开闭时刻、开闭速率对柴油机进气系统的影响,并得到电动复合增压系统在模式切换过程中的最优切换时刻和切换速率,有效解决了电动复合增压系统在模式切换过程中柴油机进气压力、流量波动较大的问题。

1 电动复合增压系统仿真模型的建立

综合考虑对瞬态工况扭矩的提升作用和涡轮压气机、电动压气机的热负荷作用,选择了将电动增压器放在涡轮增压器下游、中冷器上游的布置方式[15-16]。电动复合增压系统结构示意图如图1所示,其中图1a为电动复合增压模式,废气涡轮增压器和电动增压器串联工作,图1b为废气涡轮增压模式,废气涡轮增压器单独工作。

图1 电动复合增压系统结构示意

GT-Power仿真模型主要包括废气涡轮增压器模型、电动增压器模型、旁通阀模型、中冷器模型、废气涡轮模型、放气阀模型、柴油机本体模型等。

通过对比在平原环境(0 m)标定工况下柴油机主要性能参数的仿真结果和试验数据,对柴油机模型的仿真精度进行校核,以保证仿真结果的准确性。校核结果如图2所示,扭矩和燃油消耗率的相对误差均在5%以内,进气量和涡前温度的相对误差均在10%以内,模型仿真精度在研究误差允许范围内,可满足电动复合增压系统模式切换过程研究的要求[17-18]。

图2 涡轮增压柴油机仿真模型校核

Simulink仿真模型搭建结果如图3所示,主要包括柴油机控制模型、复合增压控制模型、直流无刷电机模型、电机控制模型、旁通阀模型、旁通阀控制模型等。

图3 Simulink电动复合增压控制模型

2 电动增压器切入过程研究

电动复合增压系统由废气涡轮增压模式切入复合增压模式过程中,电动增压器首先切入工作,随后关闭旁通阀,实现由废气涡轮增压模式向电动复合增压模式的切换。电动增压器的切入需要响应时间,旁通阀的关闭时刻与关闭速率会影响进气系统的气体状态。电动增压器切入时,旁通阀关闭过早,会使柴油机进气不足,工作性能短暂下降,废气涡轮增压器倾向喘振边界;旁通阀关闭过晚,柴油机进气压力提升变慢,电动增压器所做无效功增加。为寻找电动增压器切入的最佳工作点,本节分别开展旁通阀关闭时刻/速率对电动增压器切入过程影响规律的研究。其中,旁通阀关闭时刻是指电动增压器切入工作后,旁通阀初始关闭的时间点。

2.1 旁通阀关闭时刻对电动增压器切入过程的影响

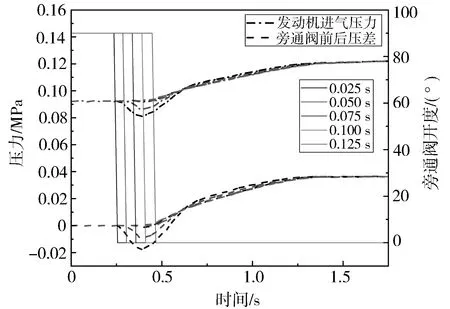

柴油机处于定负荷加速工况时,将旁通阀关闭速率设为1 000°/s,设计电动增压器切入后不同时刻关闭旁通阀的试验(试验对照表如表1所示),探究旁通阀关闭时刻对进气系统压力、流量的影响。电动增压器转速变化规律如图4所示,进气系统压力变化规律如图5所示,进气系统流量变化规律如图6所示。

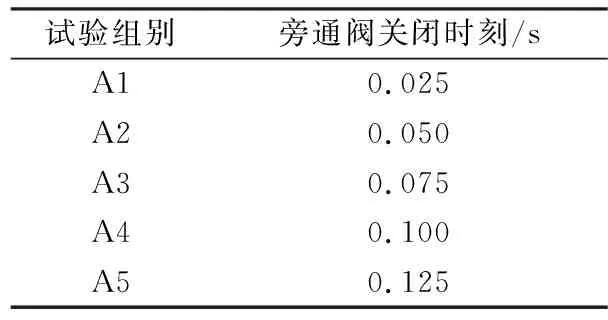

表1 旁通阀关闭时刻试验对照表

图4 旁通阀关闭时刻对电动增压器转速的影响

图5 旁通阀关闭时刻对进气系统压力的影响

图6 旁通阀关闭时刻对进气系统流量的影响

由图4可见,旁通阀关闭前,电动增压器进出口压力相等、负载相同。旁通阀关闭过早时(试验A1,A2),电动增压器瞬时转速变化率变大,并且越早关闭旁通阀,电动增压器瞬时转速变化率越大,电动增压器更快速地到达目标转速(60 000 r/min);在关闭时刻0.075 s之后,旁通阀关闭对电动增压器转速上升无影响。

旁通阀关闭过早时(试验A1,A2),旁通阀关闭后,电动增压器转速较低,废气涡轮增压器出口流量大于电动增压器入口流量,废气涡轮增压器推动电动增压器工作,所以旁通阀关闭越早电动增压器转速在旁通阀关闭后上升越快。旁通阀关闭过晚时,电动增压器转速较高,受到电动增压器后进气阻力的限制,三组试验(A3,A4,A5)负载基本一致,因此电动增压器转速变化率基本一致。

由图5和图6可见,旁通阀关闭过早时(如试验A1,A2),废气涡轮增压器出口流量大于电动压气机入口流量,电动压气机的转速低于气流运动的速度,压气机起阻碍作用,部分气体流经旁通阀进入中冷器。关闭旁通阀后,流经旁通阀的气体被压缩至电动增压器入口处,引起电动压气机入口处气体阻塞,出口处气体减少,进而导致电动压气机前后压差增大,发动机进气压力和流量明显减小,流经电动压气机的流量突然上升。随着电动压气机转速的上升,进气管道的容积效应造成电动增压器后进气流量的波动。越早关闭旁通阀,电动复合增压系统的进气流量波动越大。

旁通阀关闭过晚时(试验A4,A5),废气涡轮增压器出口流量小于电动增压器入口流量,电动压气机出口的压力高于入口,部分气体经旁通阀倒流,电动增压器功耗增加。同时,由于旁通阀关闭过晚,电动压气机已经开始发挥作用,旁通阀关闭后发动机进气流量和压力平稳上升,没有产生进气流量的波动。越晚关闭旁通阀,旁通阀中的倒流流量越大,电动增压器做的无用功越多。

由图7可见,旁通阀关闭过早时(试验A1),废气涡轮增压器工作点先向小流量方向移动,后向大流量方向移动,废气涡轮增压器的出口气体堵塞,压比瞬间提升,废气涡轮增压器工作点向喘振方向移动;旁通阀关闭过晚时(试验A3,A5),废气涡轮增压器工作点直接向大流量方向移动。

图7 不同旁通阀关闭时刻下废气涡轮增压器工作点的变化

仿真结果表明,在电动增压器激活后0.075 s关闭旁通阀(试验A3),废气涡轮增压器出口流量等于电动增压器入口流量,因此不会产生进气系统流量波动,过渡最平滑,且旁通阀气体倒流现象不明显。

2.2 旁通阀关闭速率对电动增压器切入过程的影响

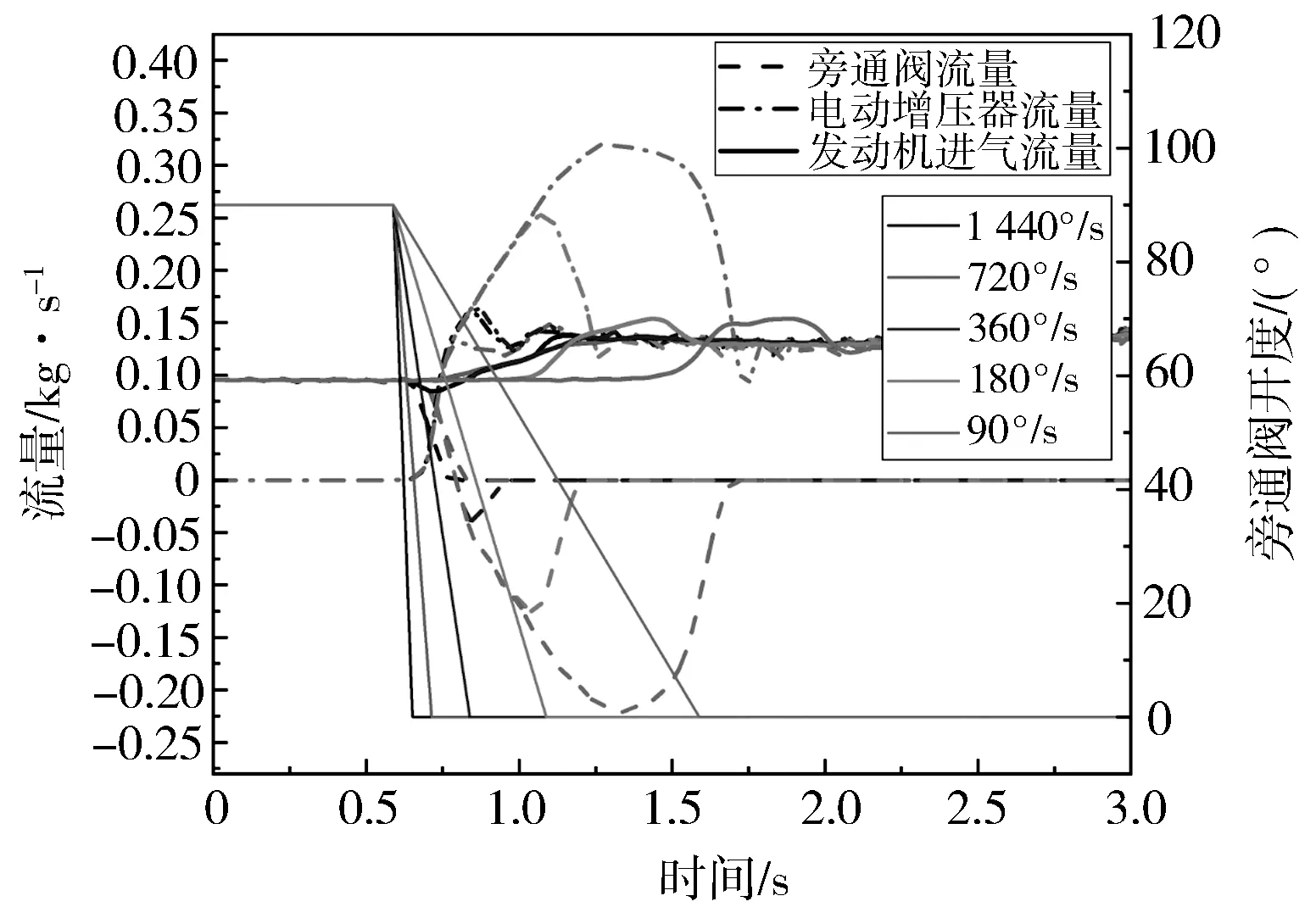

为了研究旁通阀关闭速率对电动增压器切入过程的影响,固定旁通阀关闭时刻为0.025 s,设计电动增压器切入后以不同的速率关闭旁通阀的试验(试验对照表如表2所示),探究旁通阀关闭速率对进气系统压力、流量的影响。电动增压器转速变化规律如图8所示,进气系统压力变化规律如图9所示,进气系统流量变化规律如图10所示。

表2 旁通阀关闭速率试验对照表

图8 旁通阀关闭速率对电动增压器转速的影响

图9 旁通阀关闭速率对进气系统压力的影响

图10 旁通阀关闭速率对进气系统流量的影响

由图8可见,旁通阀关闭速率越大,电动增压器到达最大转速的时间越短。旁通阀未完全关闭时,由于旁通阀的短路作用,电动增压器进出口压力基本相等,电动增压器主要受惯性负载力矩影响,电机转速变化基本一致。旁通阀接近关闭时,节流作用明显,电动增压器前后压差变大,其负载转矩也变大,电动增压器到达最高转速时间变长。

由图9和图10可见,随着旁通阀关闭速率变小,旁通阀前后压差与发动机进气压力变化趋势基本相同,压力建立起始时间变长,压力建立速率加快,其中旁通阀关闭速率为1 440°/s时,有负压波动产生。同时,当旁通阀关闭速率较大时,电动增压器对发动机进气起阻碍作用,因此旁通阀前后压差会产生负压,发动机进气流量先减小后增大,旁通阀流量直接减小至0。当旁通阀关闭速率较小时,电动增压器对发动机进气不再起阻碍作用,因此不会产生负压,旁通阀完全关闭后增压器开始起到增压作用,电动增压器转速越高压力建立也越快。此时,发动机进气流量上升,产生波动后趋于平稳,旁通阀关闭速率越小,进气流量提升的时间越晚,旁通阀流量先减小后增大并产生负向峰值流量,峰值大小和持续时间随旁通阀关闭速率减小而增加。电动增压器流量有正向流量峰值产生,峰值大小和持续时间随旁通阀关闭速率减小而增加。

旁通阀关闭速率主要影响的是旁通阀完全关闭时刻。旁通阀关闭速率小,旁通阀未完全关闭时,电动增压器前后压力基本相等,增压器流量随增压器转速升高而增加。当增压器流量大于发动机进气流量时,造成旁通阀气体倒流,因此造成电动增压器建立压力时间变长。当电动增压器达到最大转速时,此时旁通阀仍未关闭,电动增压器所做的功将全部转换为气体的动能,导致关闭后发动机进气流量产生较大的波动。因此,为了减小旁通阀关闭对发动机进气系统的影响,应该使旁通阀关闭速率较大。

由图11可见,旁通阀关闭速率较大时,造成废气涡轮增压器阻塞,废气涡轮增压器工作点先向小流量方向移动,后向大流量方向移动,废气涡轮增压器的出口气体堵塞,压比瞬间提升,废气涡轮增压器工作点向喘振方向移动。

图11 不同旁通阀关闭速率下废气涡轮增压器工作点的变化

仿真结果表明,旁通阀关闭的后半程对进气系统影响较明显,旁通阀关闭速率较大时,可以避免旁通阀出现倒流现象并缩短模式切换时间。旁通阀关闭所用时间小于电动增压器响应时间(电动增压器从10%转速到90%额定转速时间)的1/3时,电动增压器切入过程基本不受旁通阀关闭速率影响。

3 电动增压器切出过程研究

电动复合增压系统切出复合增压模式时,关闭电机,电动增压器切出,随后打开旁通阀,实现电动复合增压模式的切出。由于电动压气机惯性的影响,电动压气机的切出需要一定时间,旁通阀的开启时刻与开启速率将影响进气系统的气体状态。电动增压器切出时,旁通阀开启过早,柴油机压力波动变大,工作性能短暂下降,增加废气涡轮增压器喘振风险,且容易造成电动复合增压系统模式频繁切换;电动增压器切出过晚,柴油机进气阻力增加,不利于柴油机进气。为寻找电动增压器切出的最佳工作点,开展旁通阀开启时刻/速率对电动增压器切出过程影响规律的研究。其中,旁通阀开启时刻是指电动增压器切出工作后,旁通阀初始开启的时间点。

3.1 旁通阀开启时刻对电动增压器切出过程的影响

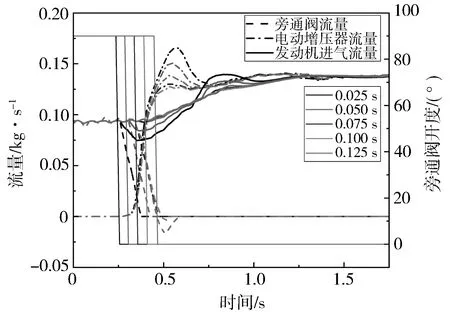

在柴油机处于定负荷减速工况时,将旁通阀关闭速率设为1 000°/s,设计电动增压器切出后不同时刻打开旁通阀的试验(试验对照表如表3所示),探究旁通阀开启时刻对进气系统压力、流量的影响。电动增压器转速变化规律如图12所示,进气系统压力变化规律如图13所示,进气系统流量变化规律如图14所示。

表3 旁通阀开启时刻试验对照表

图12 旁通阀开启时刻对电动增压器转速的影响

图13 旁通阀开启时刻对进气系统压力的影响

图14 旁通阀开启时刻对进气系统流量的影响

由图12可见,电动增压器切出时,首先电机停止工作,电动增压器转速迅速下降,旁通阀打开后,转速下降变缓。旁通阀打开前,电动增压器叶片转速大于气体流速,增压器对气体做功,随着电动增压器转速降低,其叶片转速小于气体流速,气流对增压器做功,使其转速稳定在18 000 r/min。旁通阀打开后,电动增压器前后压力迅速平衡,电动增压器受进气作用的负载力矩变小,电动增压器转速缓慢下降。

由图13和图14可见,过早打开旁通阀时(如试验C1,C2),旁通阀前后压差大于0,电动增压器转速较高,电动增压器叶片转速高于进气气流流速,电动增压器仍然对进气进行压缩做功。打开旁通阀,电动增压器前后的压差大于0,导致旁通阀内出现倒流,电动增压器出口压力迅速降低,丧失增压能力,发动机进气流量突然减小。特别地,在电动增压器切出后0.1 s打开旁通阀,发动机进气流量出现突减突增的扰动后,稳定在118 kPa,旁通阀中倒流的现象持续2.5 s。

过晚打开旁通阀时(如试验C4,C5),旁通阀前后压差小于0,打开旁通阀,电动压气机转速小于进气气流流速,此时电动增压器阻碍气体流动,旁通阀前后压差出现负值,发动机进气流量缓慢下降。打开旁通阀,旁通阀前后压差迅速变为0,发动机进气压力、流量突增,进气压力稳定在118 kPa,进气流量稳定在0.35 kg/s。旁通阀内产生正向的气流波动,引起发动机进气流量的微小波动。

在旁通阀前后压差等于0时,打开旁通阀(如试验C3),电动压气机转速等于进气气流流速,打开旁通阀,整个进气系统没有压力的波动,旁通阀流量缓慢提升,电动增压器流量缓慢下降,发动机进气流量保持稳定。

由图15可见,旁通阀在电动增压器关闭后0.3 s之前打开时(如C1),废气涡轮增压器的压比突增,其工作点会突然向小流量方向移动,增加喘振风险,废气涡轮增压器出口压力稳定后,其工作点向大流量方向移动;旁通阀在电动增压器关闭0.3 s之后打开时(如C5),废气涡轮增压器工作点会逐渐向小流量方向移动,而后向大流量方向移动。

图15 不同旁通阀开启时刻下废气涡轮增压器工作点的变化

仿真结果表明,旁通阀开启过早,旁通阀内会出现明显的倒流现象,引起发动机进气流量和压力的波动,增加废气涡轮增压器的喘振风险;旁通阀开启过晚,旁通阀内产生气体波动,引起柴油机进气气体波动。旁通阀在电动增压器切出后,旁通阀前后压力近似相等时,开启旁通阀对柴油机进气系统影响最小。

3.2 旁通阀开启速率对电动增压器切出过程的影响

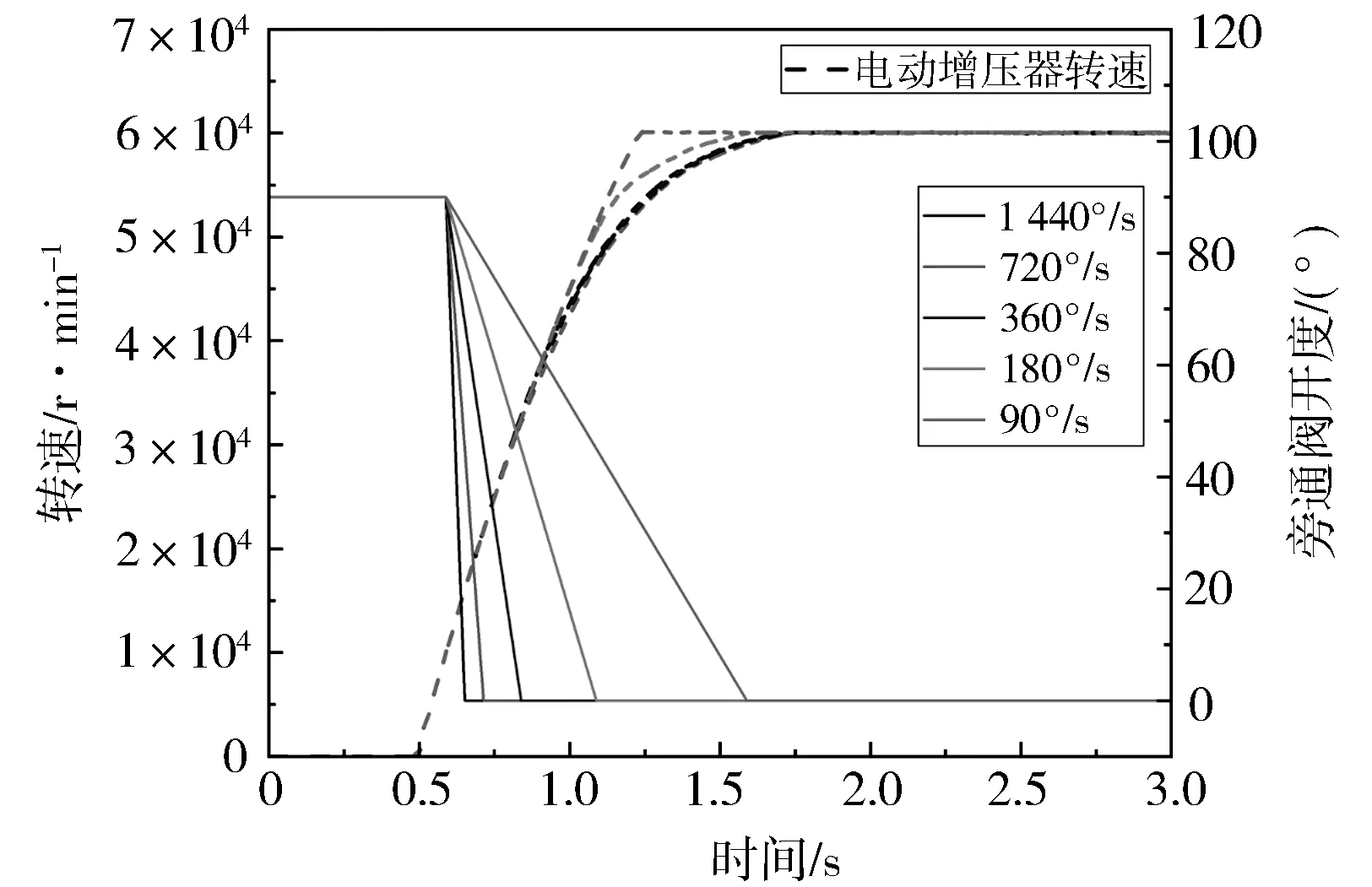

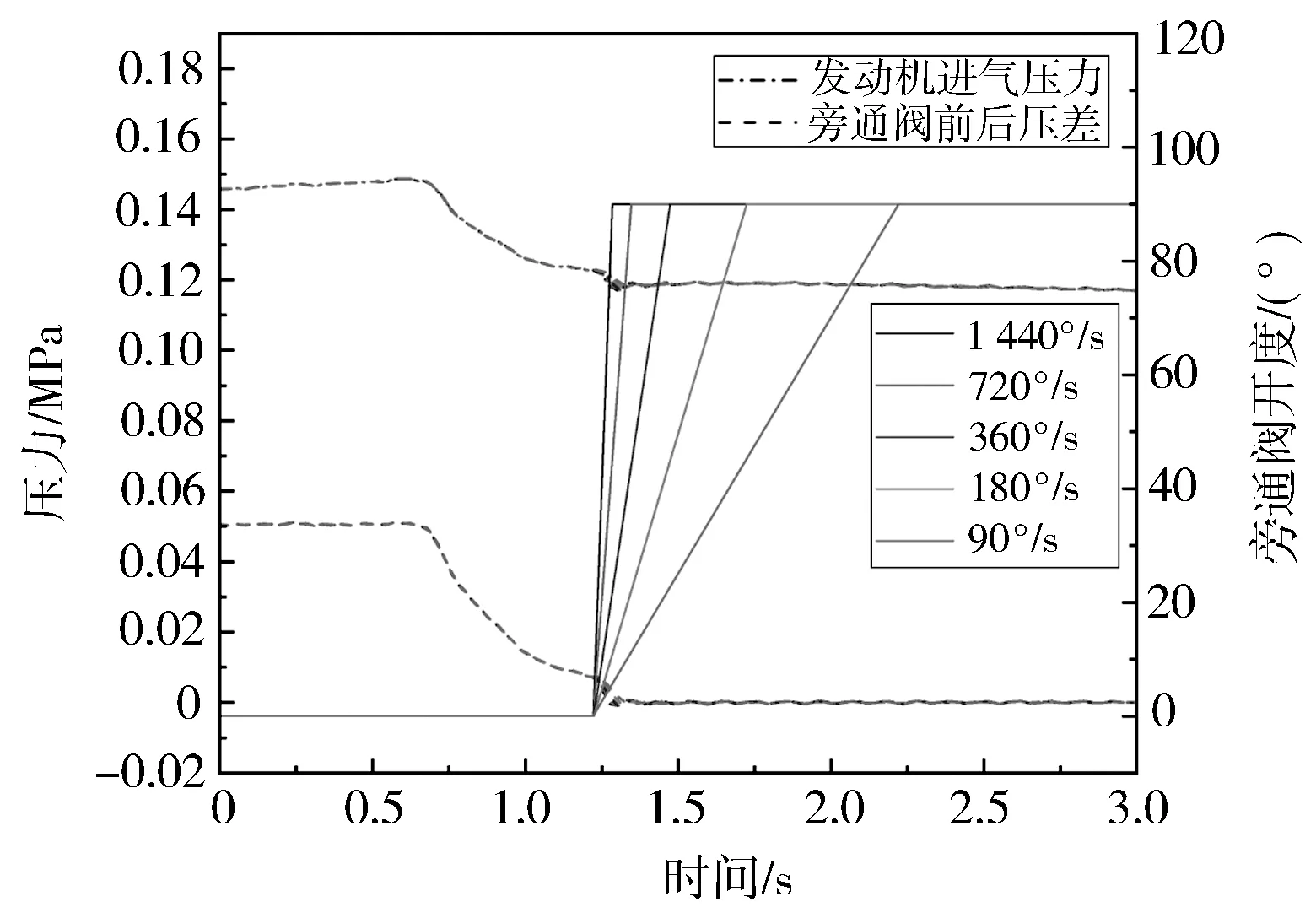

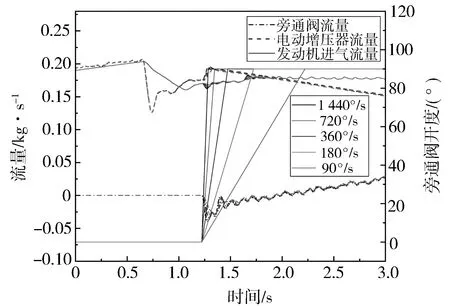

在柴油机处于定负荷减速工况时,保持旁通阀开启时刻一定,设计电动增压器切出后分别以不同的开启速率打开旁通阀的试验(试验对照表如表4所示),探究旁通阀开启速率对进气系统压力、流量的影响。电动增压器转速变化规律如图16所示,进气系统压力变化规律如图17所示,进气系统流量变化规律如图18所示。

表4 旁通阀开启速率试验对照表

图16 旁通阀开启速率对电动增压器转速的影响

图17 旁通阀开启速率对进气系统压力的影响

图18 旁通阀开启速率对进气系统流量的影响

由图16可见,旁通阀在电动增压器切出后以不同的速率开启,电动增压器转速下降曲线基本重合。旁通阀开启后,电动增压器被短路,旁通阀前后压力逐渐平衡,电动增压器负载力矩很小,因此旁通阀开启后,电动增压器转速受柴油机进气影响不明显。

由图17可见,旁通阀前后压差与发动机进气压力变化趋势基本相同,均随着旁通阀开启速率减小,压力波动逐渐变小。旁通阀快速打开时,旁通阀节流作用小,电动增压器前后压力将迅速变为相等,导致发动机进气压力下降;旁通阀慢速打开时,旁通阀节流作用明显,电动增压器前后压差逐渐减小,进而使发动机进气压力也逐渐减小。

由图18可见,在电动增压器失活之后,电动增压器流量下降,同时发动机进气流量减小。旁通阀在电动增压器关闭0.2 s之后开启时,随着旁通阀开启速率变小,发动机进气流量、旁通阀流量和电动增压器流量波动均会变小。开启旁通阀前,旁通阀出口压力大于旁通阀入口压力,开启的瞬间,旁通阀内会产生倒流;随着开启速度变慢,旁通阀在开度较小时节流效果明显,旁通阀阻力较大,抑制倒流效应,所以发动机进气流量波动减小。因此,为了减小旁通阀关闭对发动机进气系统的影响,应该使旁通阀开启速率较小。

由图19可见,旁通阀开启速率对废气涡轮增压器工作点移动影响较小,旁通阀开启速率较小时,废气涡轮增压器工作点波动距离较小;相反,旁通阀开启速率较大时,废气涡轮增压器工作点波动距离较大。

图19 不同旁通阀开启速率下废气涡轮增压器工作点的变化

仿真结果表明,旁通阀开启的前半程(旁通阀节流作用明显的阶段)其对进气系统影响较大,旁通阀开启速率较小时其对柴油机进气影响较小。旁通阀开启所用时间大于1 s 时,电动增压器切出过程基本不受旁通阀开启速率影响。

4 结论

a) 切入电动复合增压模式过程中,废气涡轮增压器出口流量与电动压气机入口流量相等时,关闭旁通阀对柴油机进气系统影响最小;切出电动复合增压模式过程中,旁通阀前后压力差为0时,打开旁通阀对柴油机进气系统影响最小;

b) 切入电动复合增压模式过程中,旁通阀关闭所用时间应小于电动增压器响应时间的1/3;切出电动复合增压模式过程中,旁通阀开启所用时间应大于1 s,此时对进气系统的流量、压力影响最小;

c) 电动复合增压器的模式切换控制过程中,需要保证压力、流量的稳定;在电动增压器、旁通阀响应性一定的前提下,选择合适的电动增压器作用时刻、旁通阀开闭时刻,在控制策略设计中尤为重要。