发射药螺杆挤压机叶片强度分析及结构参数优化

2022-11-23毛宇胡小秋范雪坤刘志涛

毛宇, 胡小秋, 范雪坤, 刘志涛

(1.南京理工大学机械工程学院,江苏南京 210094;2.中国兵器科学研究院,北京 100089)

0 前言

发射药是枪支弹丸发射的主要能源来源,同时也是国防武器无法替代的重要组成部分[1]。单螺杆挤出机结构简单、成本低、性价比高,因此广泛应用于发射药、推进剂类火药的挤出加工[2]。

在发射药的挤出过程中,药料相互挤压摩擦,形成了较大的压力,这些压力主要由挤出机的关键零件螺杆承受。在新改进的某种发射药挤压工艺中,药料的相互挤压加剧,对螺杆的强度和安全也提出了更高的要求。针对螺杆设备的强度计算,顾张丽[3]对连续式蒸汽爆破设备的螺杆进料装置进行有限元分析计算,得到了有较好混合效果的螺旋叶片的开槽角度。刘鉴钰和黄兴元[4]对秸秆类预处理设备的挤出螺杆进行分析与优化,发现锯齿形或双楔形螺纹牙型可以有效改善螺杆受力情况。

在大多数的研究中,对螺杆的计算校核往往是利用简单公式或者仿真软件在螺杆上施加简单的轴向力或者径向力来模拟仿真在挤压过程中螺杆的受力,这相对于螺杆的实际受力来讲,是十分粗糙且不精确的。在实际挤压过程中,螺杆受到来自物料挤压而产生的不同方向的挤压和摩擦力。文中利用ANSYS的Fluent流体仿真模块模拟计算药料在设备中的挤压过程,再通过流固耦合模块将实际挤压过程中产生的力加载到螺杆与药料的接触面上,对螺杆进行静力学分析,校核其强度。

国内目前对于发射药的螺杆挤压过程研究基本局限于对药料材料、加工工艺参数这些方面的研究,对于螺杆本身结构尤其是螺纹牙型参数方面的研究较少。本文作者对双楔形螺牙的参数进行正交试验,对牙型参数进行组合优化,同时分析显著因素对挤出的影响,节约了试验的成本和时间。在满足螺杆强度条件下,对比优化前后药料的挤出速度,提高设备的挤出效率。

1 螺杆挤压机的工作原理

一般来说,单螺杆挤压工艺的过程可以大致分为3个部分:固体输送阶段(喂料段)、相迁移阶段(物料过渡段)、塑化成型挤出段。此类分段主要基于2个方面:一是螺杆的几何尺寸、形状;二是螺杆中流道不同位置物料所处在不同的物性状态[5]。

喂料段:螺杆挤压机中的主要部件螺杆存在一定的压缩比,药料随着螺杆的转动不断前进,且每前进一个螺槽,其所受到的压力也会对应增加。

过渡段:在此阶段,随着螺杆的转动、螺棱的搅拌与混合促使药粒间的缝隙进一步减小进而逐步相互粘连在一块。

塑化成型挤出段:通过螺杆挤压进一步塑化药料,并使药料不断地相互流动混合,最终形成质量稳定、质地均衡的流体,并继续以螺杆的转动为推动力向成型模具推进。

由此可以看出:通过螺杆挤压的成型工艺,使得发射药不断被压实、熔融而连续挤出,这样可以大大提高发射药致密度和挤出速率,提高制造效率。

2 发射药挤压过程仿真

不同于其他高分子材料,在推进剂、发射药这类含能材料的挤压过程中,火焰、冲击、摩擦等即可诱发高速的燃烧和爆炸反应,因此在实际挤压过程中保证挤压的安全性是最重要的。在试验前,需要确定好药料的流变性能参数,同时在试验过程中保持流道内的热稳定和压力差,防止在挤压过程中发生爆炸。

发射药的单螺杆挤压是一个连续复杂的过程,在试验操作中只能通过测量壁面中某一点的压力等参数变化情况来间接观察挤压时药料整体内部参数分布趋势与变化情况。通过使用有限元仿真软件ANSYS Workbench中的Fluent模块对挤压过程进行数值模拟,可以直观地观察挤压时药料的压力、温度、速度、剪切速率和黏度等流动参数的分布。

2.1 流体模型的建立

对挤压过程的流道建立如图1所示的模型(圆角和倒角忽略不计),药料从左面入口进入机膛,通过与螺杆和机筒内壁的不断挤压与摩擦,逐渐被压实、熔融,最后从右边机头处流出。

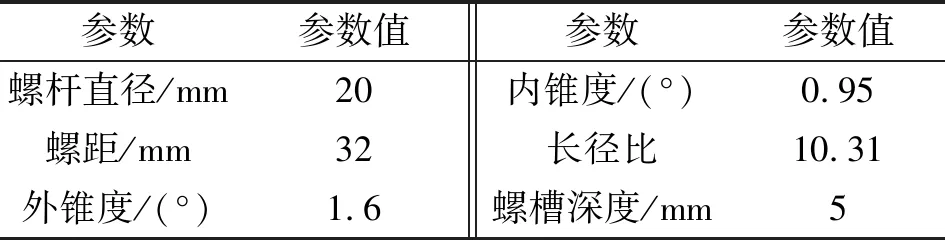

其中,螺棱间隙为1 mm,螺杆的主要结构参数如表1所示。

表1 螺杆主要结构参数

2.2 流道网格划分

将建立好的三维流道模型导入Fluent模块中,对它进行网格划分(Mesh),如图2所示。

在网格划分中,网格的大小会影响到节点的个数,进而影响整个仿真过程的计算量和精度,因此对模型进行合理的仿真十分必要。利用Mesh模块中网格单元质量统计,可以观察划分网格的合理性,如图3所示,平均网格质量为0.838 17,说明网格质量较好,此网格划分可用。

2.3 材料参数及边界条件设定

(1)药料参数

由于发射药属于非牛顿流体中的假塑性流体,其黏度与剪切速率和温度有关,其表达式[6]如下:

(1)

同时剪切速率与剪切黏度之间变化规律遵循Bird-Carreau模型,从而得到发射药药料黏度与剪切速率和温度的关系表达式:

(2)

文中设定无穷剪切黏度η∞为0.002 686 Pa·s,零剪切黏度η0为5.614×104Pa·s,时间常数λ为0.703 8,非牛顿指数n为0.112 6,活化能与热力学常数之比α为568.4,参考温度Tα为375 K[6]。

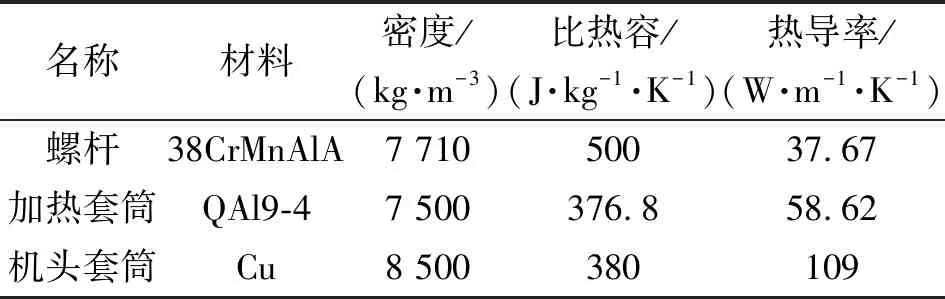

(2)螺杆挤压机参数如表2所示。

表2 螺杆挤压机部件参数

(3)边界条件的设定

入口边界(inlet):设定入口处单位时间内进入的药料恒定质量流量Q为0.000 12 kg/s。在进入挤压段之前对药料进行预热处理,以使其流动状态更适应挤压,加热至300 K。

出口边界(outlet):发射药药料从出口处被挤出需要一定的成型压力。为了方便数值计算收敛,对数据进行分析,故设定出口边界压力为30 MPa。

套筒壁面(barrel wall):设定靠近套筒壁面的药料静止,且无壁面滑移,套筒分段式水浴加热,设定三段加热温度相同即恒定温度333 K。

螺杆壁面(screw wall):设定药料与螺杆接触的壁面以定转速n=5 r/min转动。

2.4 仿真结果分析

在仿真过程中,流道内充满了药料流体,整个流道处于稳定挤压的状态,挤压状况与时间的变化没有联系。为了研究螺杆的受力情况,现对药料的压力分布进行观察[7]。

图4所示为流道YZ截面的压力分布云图,可知:沿Z轴方向,药料所受压力呈先增大后降低的变化,从加料段开始增大,在均化段所受压力达到最大[8]为32.44 MPa。在机头处截面缩减不断堆积压实,药料在达到流向机头过渡段所需的压力30 MPa后缓慢挤出,压力顺着流道逐渐减小到30 MPa。整个挤压过程中,流道内的最大压力差Δp为10.95 MPa。

3 流固耦合仿真分析

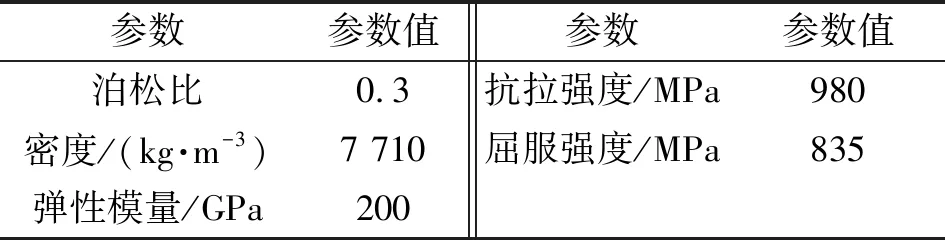

通过上述对发射药流体挤压过程的仿真,药料在挤压过程中的受力情况可以观察出。为了方便清晰地观察螺杆在挤压过程中的受力,可以通过ANSYS流固耦合的功能,将流体仿真过程中的流体压力情况加载到螺杆中去,从而给螺杆的静力学分析提供载荷条件[9]。接着给螺杆的静力学分析提供边界条件,在入口处给螺杆端施加固定边界条件。其中,螺杆的材料性能参数如表3所示。

表3 38CrMnAlA螺杆主要结构参数

通过流固耦合将挤压过程中药料流动的压力施加到螺杆上,对其进行静力学分析,得到了在挤压过程中螺杆的应力分布情况以及位移变化情况,结果如图5、图6所示。

由图5可知:螺杆所受最大应力出现在第一段螺槽螺杆与螺纹交界处,最大值为134.12 MPa,符合材料的强度要求。并且,随着轴向距离的增加,越往挤压出口处靠近,应力逐渐变小。在径向上,螺杆所受应力由内向外逐渐减小。

由图6可知:随着轴向距离的加深,螺杆的形变量逐渐增大,最大形变出现在螺杆头部,最大值为0.121 36 mm,形变量较小,符合要求。

4 结构参数优化

螺杆的牙型结构一般为双楔形结构,结构如图7所示,这种结构相较于三角形和矩形螺牙而言,可以较好地改善物料流动情况以及螺杆的应力分布,推进面楔形角α、β以及螺棱宽度e的不同对螺杆的受载情况及挤压出口流速有着很大的影响,因此文中对此作出了相关分析[10]。

4.1 正交试验分析

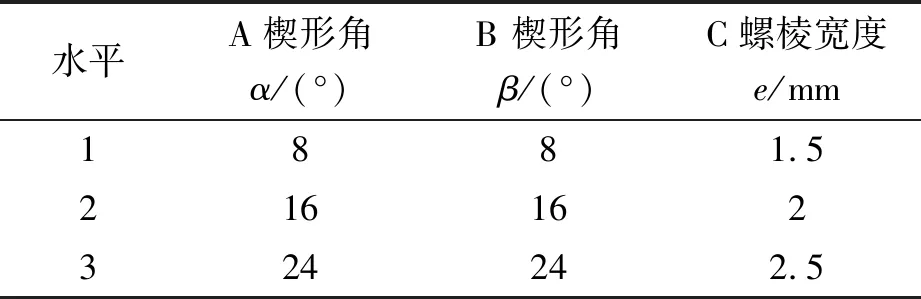

正交试验选取了螺杆螺牙的楔形角α和β、螺棱宽度e作为影响因素,每个因素取3个水平值,设计出L9(33)的正交试验表,如表4所示。以螺杆所受最大等效应力为约束条件,降低流道内最大压力差为优化目标,研究这3个因素对螺杆所受载荷和挤压出口流速的影响程度,并确定最佳的结构参数组合[11]。

表4 试验因素及水平

按照正交试验表,建立共9组螺杆及流道模型,并以相同的边界条件进行流固耦合计算,对计算结果作后处理,得到表5所示的试验结果。其中ki为各因素第i(i=1、2、3)个水平位上对应的指标值差最值之和除以总水平数。R为极差,极差值越大,则该因素对指标的影响程度越大[12]。

表5 正交试验结果

由表5可知:极差值最大为3.33,对应的试验因素为A楔形角α,最小极差值为1.10,对应的试验因素为C螺棱宽度e。因此,对流道内最大压力差影响显著程度由大到小依次为:楔形角α>楔形角β>螺棱宽度e。分析比较不同水平下同一试验因素的影响,得出最佳结构参数组合为A3B3C1,确定参数组合为楔形角α为24°,楔形角β为24°,螺棱宽度e为1.5 mm。

4.2 楔形角α对挤压过程的单因素影响

针对螺杆的不同楔形角α,进行挤压过程仿真计算其所受的载荷,然后通过流固耦合加载到螺杆上进行静力学仿真分析。通过改变楔形角α的大小,利用单因素分析法,观察螺杆的应变位移情况,以及流道内最大压力差变化[13]。

文中选择的螺杆尺寸如表6所示。

表6 各螺杆牙型尺寸

经过流体仿真→流固耦合→静力学分析[14],得到了在不同楔形角α的影响下,螺杆在挤压过程中所受的应力变形以及出口流速变化情况,如图8—图10所示。

由图8可知:随着楔形角α的增加,螺杆所受的最大等效应力减小。这是由于楔形角α增加以后,药料作用在螺杆螺牙上的轴向力减小,此时螺杆所受的等效应力也会随之减小[15]。由图9发现:随着楔形角α的增加,螺杆的最大变形量先增大后减小,最大值出现在α=16°处,此时最大变形量为0.000 177 64 m。

观察图10,随着楔形角α的增大,流道内的最大压力差呈现先增大后减小的趋势。这是因为随着楔形角α的增加,流道内的药料受到的轴向压力减小,径向的压力增大。在楔形角α=12°时,药料的剪切作用达到最大,流道内的压力也随之达到最大,后面再增大楔形角α,药料受到的螺杆的轴向推力越来越小,在流道内的旋转运动增强,整个流道的挤出效果削弱,流道内的压力和压力差也随之减小[16]。在α=12°时,流道内的最大压力达到最高28.89 MPa,后随着角度的增加而逐渐减小在α=24°时,最大压力差降到最低25.68 MPa。

5 结论

基于ANSYS软件在药料挤压作用下对发射药挤出设备的螺杆流道和螺牙部位进行仿真模拟,得到以下结论:

(1)对流道内最大压力差影响程度由大到小依次为楔形角α、楔形角β、螺棱宽度e。分析比较不同水平下同一试验因素的影响,得出最佳结构参数组合为楔形角α为24°,楔形角β为24°,螺棱宽度e为1.5 mm。

(2)对于双楔形截面形状的螺杆,随着推进面楔形角α的增加,其受到的应力是逐渐减小的。合理增加α的大小,可以在提高转速的情况下,大大降低对于螺杆材料的抗剪强度等性能的要求。

(3)楔形角α增加时,会使得流道内的最大压力差先增大后减小。当楔形角α=24°时,流道内的最大压力差达到最小值,可以使整个挤出过程的安全性和稳定性提高。