车削高温合金GH4169表面粗糙度及残余应力优化分析

2022-11-23孔宪俊胡光赵明刘娜侯宁王明海

孔宪俊,胡光,赵明,刘娜,侯宁,王明海

(1.沈阳航空航天大学机电工程学院,辽宁沈阳 110136;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳 110136)

0 前言

高温合金GH4169(国外牌号为 Inconel 718)具有卓越的综合性能和良好的可靠性,在温度超过650 ℃时仍能保证较高的疲劳强度、抗氧化性和断裂强度;温度在1 000 ℃时的强度仍可以满足使用要求。因以上优点,高温合金GH4169成为航空发动机用高温合金的国际标准材料。

目前国内外学者对高温合金的研究是通过试验和仿真同步进行的。武导侠等[1]研究了进给量对高温合金疲劳寿命的影响,得出当f=0.13 mm/r 时,试件的疲劳特性最好。李福稼等[2]用 BP 神经网络预测方法建立了高温合金表面粗糙度经验模型,为高温合金车削加工提供一定参考。EZUGWU等[3]研究了3种不同的硬质合金刀具对高温合金表面粗糙度的影响,发现单涂层(TiN)刀具的效果最好。姚倡锋等[4]研究了GH4169合金车削过程中的残余应力场,发现刀具磨损致使表面圆周和进给方向的残余拉应力峰值和表层残余压应力峰值均增大。CHOUDHURY和EL-BARADIE[5]研究了刀具涂层对高温合金切削的影响,发现使用涂层刀具时,即使切削深度较大,也可以使加工表面粗糙度减小,而未涂层刀具则产生相反的效果。

目前针对于高温合金表面粗糙度和残余应力的研究主要集中在刀具对工件表面质量的影响[6-7],而对车削参数的研究较少[8]。由航空航天发动机零部件的质量故障研究可知,其疲劳破坏大部分在零件的加工表面层附近。因此,研究已加工表面的表面粗糙度和残余应力具有十分重大的意义。本文作者以高温合金GH4169为研究对象,研究切削参数与已加工表面的表面粗糙度和表面形貌的关系,并通过有限元仿真软件ABAQUS研究不同切削参数对残余应力的影响,从而实现对车削加工GH4169参数的优化。

1 试验条件和方案

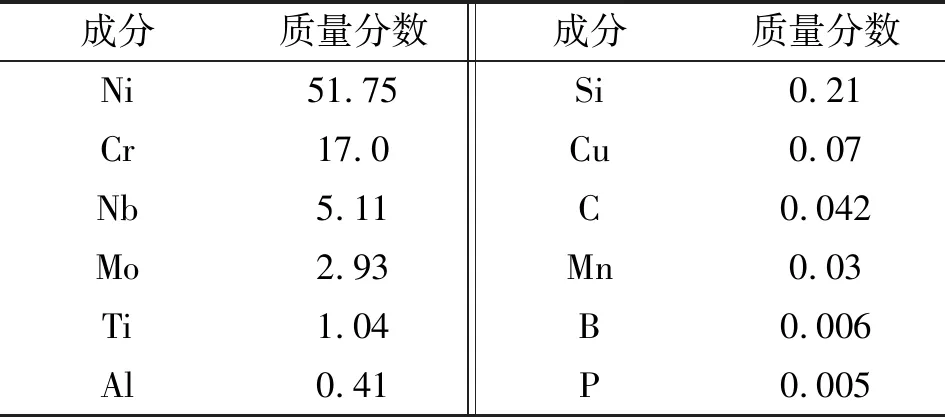

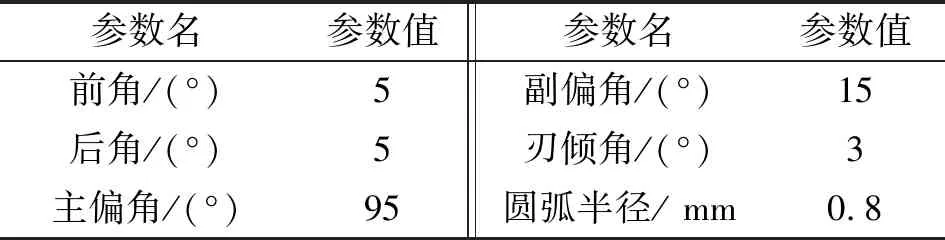

试件取φ33.4 mm×50 mm的GH4169棒料,化学成分如表1所示。采用某机床厂生产的CAK4085nj数控机床(见图1)进行数控加工,刀片为山特维克的VBMT160408牌号涂层硬质合金刀片,刀具几何角度如表2所示。刀杆型号为SVJBR1616-H16。

已加工表面粗糙度采用TR240表面粗糙度仪(见图1)进行测量,为使试验结果更加准确,在清洗已加工表面的油污后,在工件外圆表面沿进给方向分别在工件表面相邻等距位置处测量5次,去掉最小值和最大值,结果取剩余3组数据的平均值。采用VHX-J250超景深三维立体显微镜对加工完的表面进行拍摄,在加工表面均匀选取至少3个位置以上进行表面微观形貌的测量,分别拍摄200倍和500倍下加工表面形貌并记录缺陷,特殊位置可以适当调整至更高倍数。

表1 GH4169 的化学成分 单位:%

表2 车削试验刀具(VBMT160408)几何参数

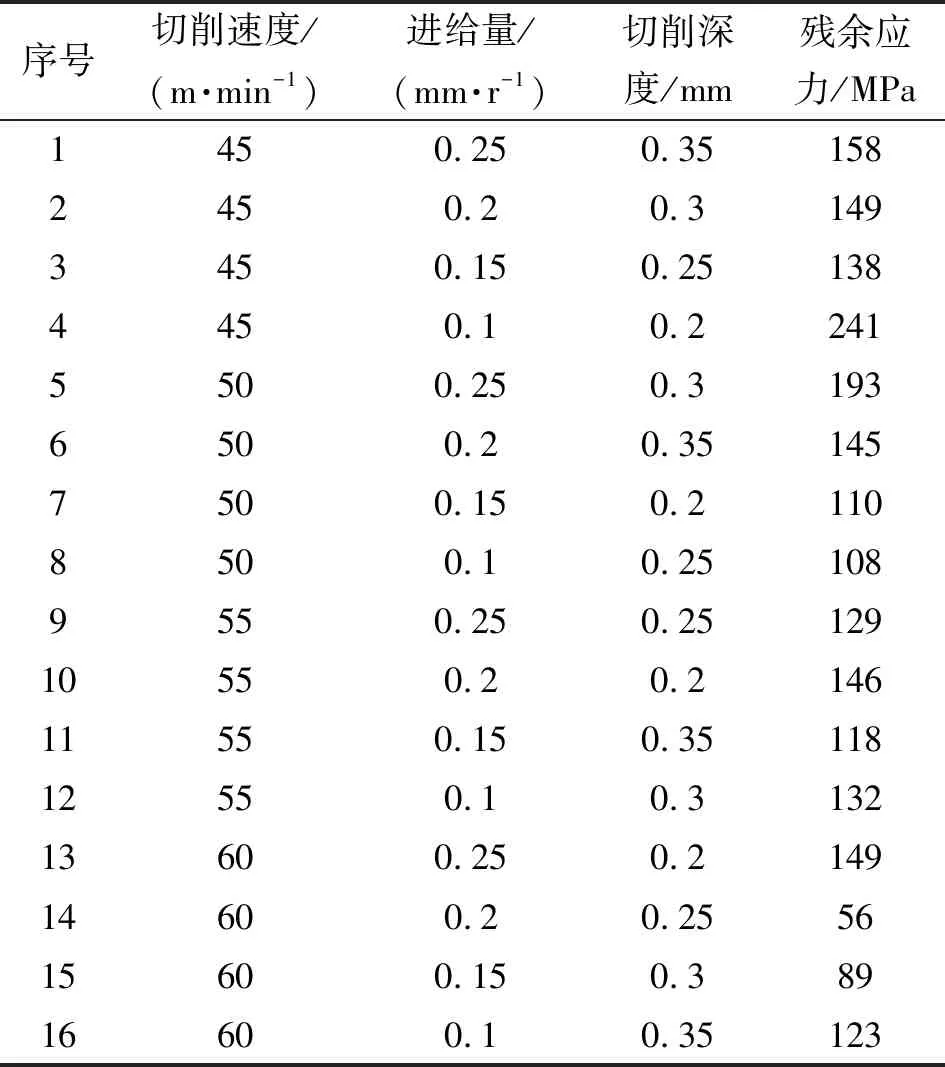

文中每个切削参数选择4个水平,构造正交试验表如表3所示,共开展16组车削试验,每组参数下走刀长度为8 mm。

表3 试验水平及因素

2 试验结果分析

2.1 表面粗糙度分析

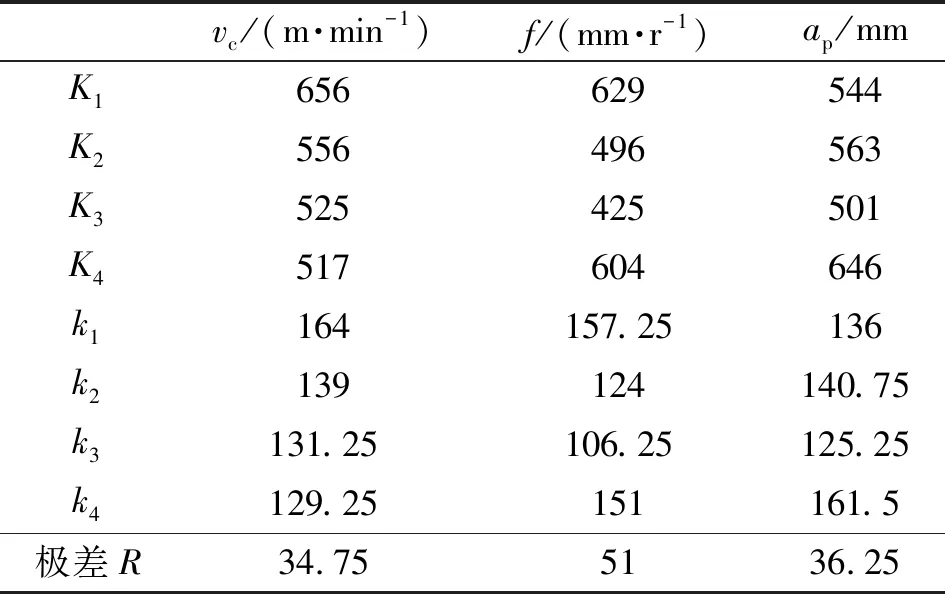

表4所示为表面粗糙度试验结果,采用极差法分析结果(见表5)研究切削参数对表面粗糙度影响的主次顺序。

由图2可知:切削速度为45~60 m/min时,表面粗糙度随切削速度的增加先减小后增大;当切削速度较低为45 m/min时,积屑瘤易在刀具的前刀面形成,使试件的已加工表面粗糙度加大;随切削速度不断提高,积屑瘤逐渐减少,切削温度的升高使材料软化,切削力降低,切削振颤现象减少,粗糙度逐渐降低;当切削速度达到60 m/min时,较高的切削速度使切屑不易排除,对加工表面造成刮伤,较高的切削温度增加了刀具的磨损,部分切屑融化,粘结在已加工表面,造成表面粗糙度升高[9]。

表5 表面粗糙度极差分析结果

由图3可知:进给量为0.1~0.25 mm/r时,进给量与表面粗糙度呈正相关。这是因为较大的进给量使切削厚度增加,切削力增大,而且切屑厚度增加,切屑不易排除,导致了切屑变形剧烈,切削振颤现象明显。

由图4可知:切削深度从0.2 mm增加到0.35 mm,表面粗糙度从1.373 μm增加到1.681 μm,略微升高。这是因为切削面积随切削深度的增加而增大,刀具与切屑相互挤压的现象越剧烈,但是这种现象随切削深度的增加变化不明显,所以造成了表面粗糙度略微升高。

表面粗糙度极差分析结果如表5所示,表中K表示在每个因素下对应水平的试验结果的和,k表示该水平下试验结果的平均值。由表5可知:各切削用量对表面粗糙度影响程度由大到小依次为进给量、切削速度、切削深度。因此,在实际加工中不宜采用较大的进给量,但是在一定范围内切削深度并不是影响表面粗糙度的重要因素,这对提高高温合金切削加工效率非常有利。

2.2 车削表面形貌分析

不同进给量下表面形貌如图5所示。根据粗糙度极差分析知切削加工参数中,对于表面形貌、表面粗糙度影响最大的因素是进给量,从图5中可以清楚地看出车刀沿切削运动方向的痕迹清晰均匀,这是由车刀的硬质点对加工表面的耕犁造成的,车刀表面的磨损沟槽也造成了已加工表面的沟槽,沟槽之间的距离是每转进给量,但因为进给量不同,导致表面形貌中沟槽距离不同。图5中进给量f=0.25 mm/r时的加工表面走刀痕迹最为稀疏,沟槽距离最大,进给量为0.2、0.15、0.1 mm/r的走刀痕迹逐渐紧凑,沟槽距离逐渐减小。因此可见,进给量对于表面形貌的影响非常大。

镍基高温合金GH4169材料极具黏性,在切削加工过程中已加工表面易产生切削刃切屑测流和黏屑,如图6所示,在第14组试验中表面存在黏屑,这是因为该组切削速度为60 m/min,切削速度较大导致了切削温度较高,刀具磨损严重,切屑测流现象严重,使已加工表面有切屑粘附。第15组试验中,表面出现切屑测流造成的划痕。

3 残余应力分析

文中所研究的残余应力为工件表面沿进给方向的残余应力,如图7所示为借助有限元仿真软件ABAQUS得到的应力分布云图。此次仿真研究主要分析切削参数对残余应力的影响,仿真结果如表6所示。

由图8可知:切削速度与残余应力呈负相关。在车削过程中,残余应力的产生是复杂的,刀具对工件的机械应力为压应力的是负值,而切削热产生的热应力为拉应力是正值,所以残余应力受由切削区力-热耦合的影响[10-12]。切削速度在45 m/min时,由于切削速度较低,材料的去除率小,切削热未随切屑流失,随切削速度的提高,试件表面大部分的热量随着切屑流失,传递到工件表面的热量减少,机械应力产生的压应力占主导地位,轴向残余应力相应减小。

表6 不同切削参数下进给方向残余应力

由图9和图10可知:残余应力随着进给量和切削深度的增加先减小后增大。这是由于进给量在0.1~0.15 mm/r时,切削热引起的拉应力相比于机械力引起的压应力较小,所以轴向残余应力减小;随着进给量的增加,切屑不易排除,导致切屑变形剧烈,刀具与切屑相互挤压使切削温度不断提高,此时热应力产生的拉应力提高,残余应力提高。由于在车削过程中会产生硬化层,当切削深度小于硬化层深度时会使切削力增大,机械力引起的压残余应力也相对增加,使表面残余应力减小,当切削深度进一步加深时,切削热产生的拉应力占主导地位,残余应力增加。

由表7所示的正交分析结果可知:进给量是残余应力最主要的影响因素,切削深度次之,切削速度的影响最小。所以在实际加工过程中,进给量是优先考虑的因素。

表7 残余应力正交分析结果

4 结论

本文作者采用正交试验法,对高温合金表面粗糙度和残余应力展开研究,主要结论如下:

(1)影响表面粗糙度的主次因素依次为进给量、切削速度、切削深度;表面粗糙度与进给量呈正相关,沟槽之间的距离是每转的进给量;当切削速度由45 m/min增大到60 m/min时,已加工表面粗糙度从1.603 μm减小到1.257 μm后增大到1.832 μm;表面粗糙度随切削深度的增加变化不明显,切削深度对表面粗糙度的影响最小;在试验的参数范围内,参数为vc=55 m/min、f=0.1 mm/r、ap=0.3 mm时,表面粗糙度最小;

(2)影响残余应力的主次因素依次为进给量、切削深度、切削速度;加工表面残余应力与切削速度呈负相关;随着进给量和切削深度的增加,残余应力先减小再增大;在试验的参数范围内,切削参数为vc=60 m/min、f=0.2 mm/r、ap=0.25 mm时,残余应力最优。