锂离子单体电芯内部短路缺陷模拟及其早期预警特征研究*

2022-11-21李鹏高敏耿兆杰毕山松张永跃

李鹏 高敏 耿兆杰 毕山松 张永跃

(1.北京新能源汽车股份有限公司,北京 100176;2.国联汽车动力电池研究院有限责任公司,北京 101407)

主题词:锂离子动力电池 热失控 内短路 预警

1 前言

锂离子动力电池发生热失控时内部发生剧烈的化学反应,产生大量的热,可能导致冒烟、剧烈燃烧甚至爆炸[1]。目前,引发动力电池热失控的主要原因包括过热、过充、内短路、外部碰撞等[2]。其中,内短路引发热失控的原因及其预防仍是研究难点[3]。因此,研究及时、有效的电芯内短路检测和预警方法是预防锂离子电池安全事故、提高电池安全性的重要措施之一[4-5]。

现有的电池内短路检测方法主要基于电池管理系统提供的信号(如电压、电流、温度等)进行内短路检测,有基于直接特征和基于间接特征两种内短路检测方法[6-7]。目前,内短路检测方法多针对单体电池或串联电池组,对并联电池组的内短路有效检测仍存在一些缺陷[8]。同时,为识别电芯早期内短路故障,需要对电池全生命周期数据进行特征分析,但如何提取内短路雏形时期的关键数据特征是一大难点。

综上,通过监测电池运行数据并结合大数据分析手段,识别潜在失效电池,现已成为行业内普遍采用的一种方式[9-10]。本文对电芯单体内短路早期数据预警开展研究,构建内部缺陷短路电芯,在保证其可靠性和一致性的前提下,采用恒电流间歇滴定技术提取电芯内短路特征信号,建立预警模型,识别潜在内短路缺陷电池,以降低安全风险。

2 内短路电芯构建及可靠性测试

2.1 内短路电芯构建

针对三元软包叠片电芯,通过特殊处理引入内部短路缺陷,制备出不同短路程度的内部短路缺陷电芯。

2.1.1 缺陷电芯设计

内短路缺陷电池与对比电池采用尺寸为310 mm×117 mm 的软包叠片封装形式,以NCM622 为正极活性材料,人造石墨为负极活性材料,电池设计容量为25 A·h,电芯外观如图1所示。

图1 电芯外观示意

2.1.2 缺陷电芯制作过程

按照动力电池生产工艺流程制作电芯,包括匀浆、涂布、辊压、模切、烘烤、组装(叠片、焊接、冲坑热封、注液)、化成。在组装过程中的叠片工序进行缺陷的引入,叠片后进行贴胶、测重、短路检测。

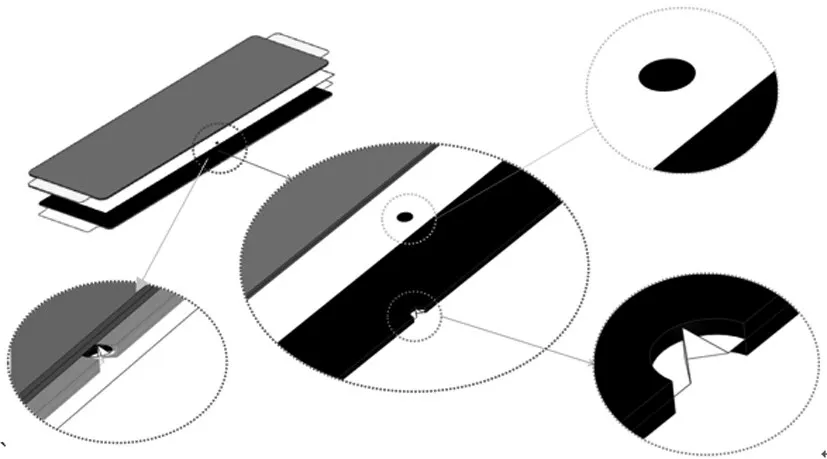

定义正极内短路电池(标记为ZJ)为正极极片集流体与负极极片接触的电池,负极内短路电池(标记为FJ)为负极极片集流体与正极极片接触的电池。定义隔膜内短路电池(标记为GM)为正极极片与负极极片轻微接触的电池,另外制备未短路电池作为正常电池(标记为ZC)与样品进行对比试验。图2 所示为正极内短路缺陷电芯示意,植入缺陷位于电芯长度方向中部边缘位置,正极露箔毛刺穿透隔膜与负极片接触。

图2 正极内短路缺陷电芯示意

2.2 内短路缺陷电芯可靠性测试

用万用表对所制备的不同批次内短路电芯的电阻进行测试,并根据不同批次电池的预充数据,综合分析内短路缺陷电芯的可靠性与可重复性。

2.2.1 内短路缺陷电芯测试标准构建

电芯注液后,由于电解液具有离子导电性,电池会表现出较小的内阻,通常为毫欧级,而内短路虽然会降低电子电阻,但由于正、负极涂层及接触问题,短路电阻通常不低于欧姆级。内短路电池相当于在正、负极极片间并联了一个大于欧姆级的电阻,内短路引起的电池内阻变化可以忽略不计,因而不能通过内阻的大小判定电池是否存在内短路。

电芯注液前,由于不存在电解液离子导体,电池电阻仅表现为电子电阻。由于隔膜是电子绝缘的,正常电池电阻很大,通常达到兆欧级,在正、负极加高压时,电流很小;而当电芯内部存在异物、毛刺等缺陷完全刺破或部分刺破隔膜时,在正负极加高压,会发生电子导通或电子击穿的现象,诱发电流增大,表现为电阻的降低。因而,注液前高压检测电池内阻是评价电池是否存在内短路或潜在内短路隐患的有效手段。然而,制备的内短路缺陷电池不适用于高压检测电阻,因为高压状态会诱发大电流,可能导致毛刺熔断。在较小电压、电流的状态下使用万用表测试电阻大小,能够在不损伤缺陷的情况下有效评测内短路情况,因而将万用表测量电阻的方法作为内短路缺陷电芯可靠性测试方法。

2.2.2 内短路缺陷电芯可靠性测试结果

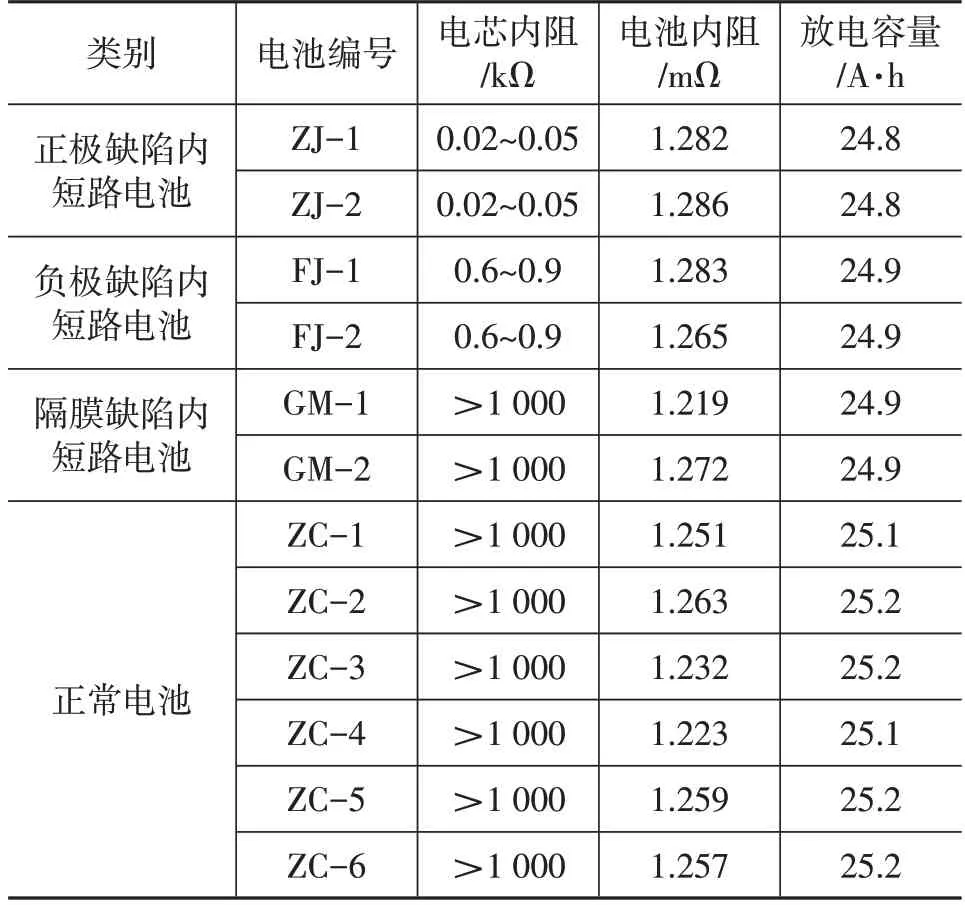

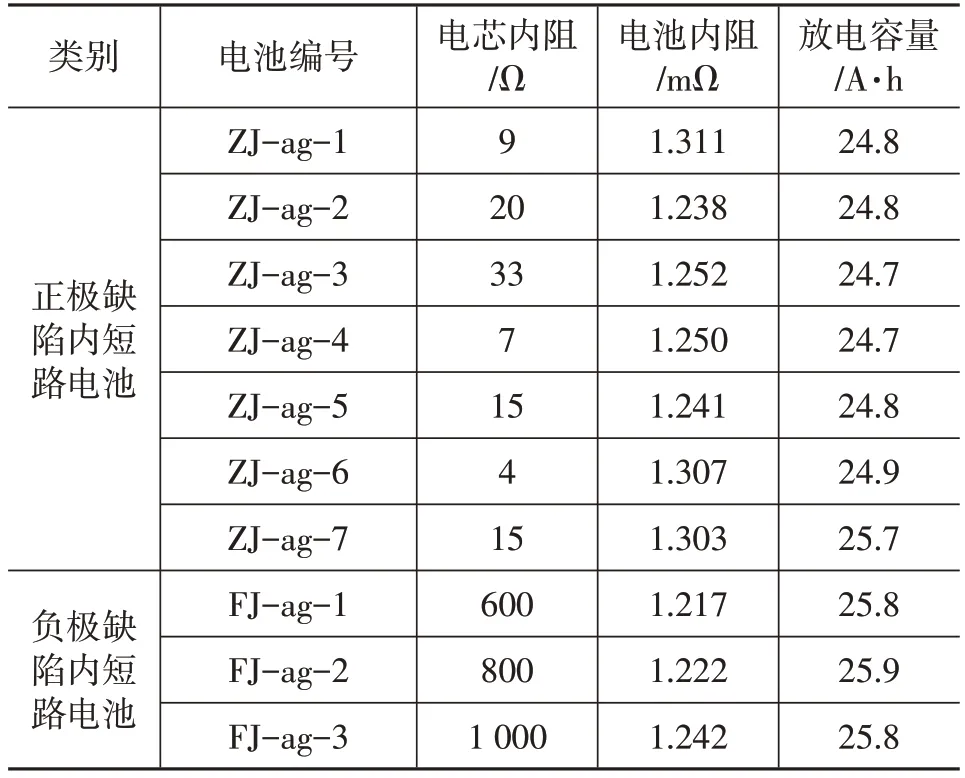

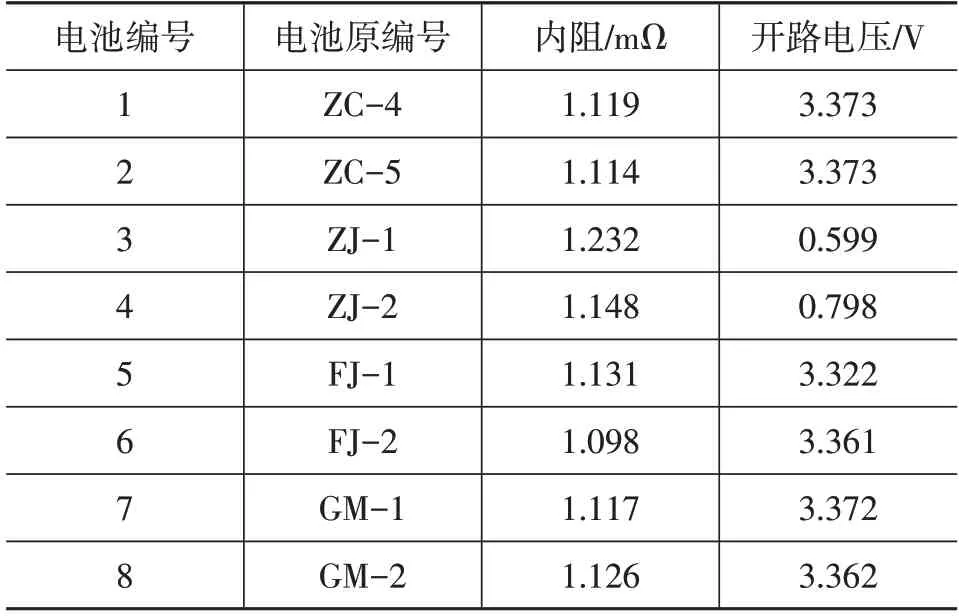

为验证方法的可靠性,采用内短路缺陷电芯构建2个批次的标准缺陷电池。表1、表2分别给出了第1批、第2 批次缺陷电池试制测试情况,2 次电阻测试结果均表明:正极内短路缺陷电芯电阻小于50 Ω,负极内短路缺陷电芯电阻在500~1 000 Ω范围内。这说明正、负极内短路电池具有较好的制造重复性并且分别代表2 种不同严重程度的内短路缺陷。

此外,表1及表2中给出的内短路缺陷电池与正常电池的内阻与放电容量的稳定性都较好,表明内短路缺陷电池与正常电池的制备具有较好的一致性和可重复性。

表1 第1批缺陷内短路电池测试结果

表2 第2批缺陷内短路电池测试结果

3 内短路缺陷电芯的测试方案及特征信号识别和提取方法

3.1 内短路缺陷电芯的测试方案

a.容量标定:在25±5 ℃的环境温度下放电至放电截止电压,以1/3 C倍率电流进行恒流恒压充电-恒流放电的循环测试,循环3个周期。

b.恒电流间歇滴定(Galvanostatic Intermittent Titration Technique,GITT)测 试:在25±5℃的 环 境温度下放电至放电截止电压,以1/10 C倍率电流恒流充电30 min后静置3 h,重复上述充电/静置过程20次或截止电压达到4.2 V静置3 h;以1/10 C倍率电流进行恒流放电30 min后静置3 h,重复上述放电/静置过程20次或截止电压达到2.8 V静置3 h。

c.在25±5 ℃的环境温度下放电至放电截止电压,以1 C倍率电流进行恒流恒压充电-恒流放电的循环测试100周。

d.进行容量标定和GITT测试。

3.2 内短路缺陷电池特征信号识别和提取方法

3.2.1 正常电池和内短路缺陷电池基础参数分析

表3 所示为正常电池和内短路缺陷电池测试基础参数,平均内阻为1.135 mΩ,正极内短路缺陷电池开路电压(Open Circuit Voltage,OCV)为0.599~0.798 V,正常电池和其他内短路电池开路电压为3.322~3.373 V。从上述内阻结果可以看出,本批次试制电池一致性较好;从预充化成后开路电压可以看出,本批次试制的正极内短路缺陷电池短路程度最为明显。

表3 正常电池和内短路缺陷电池测试结果

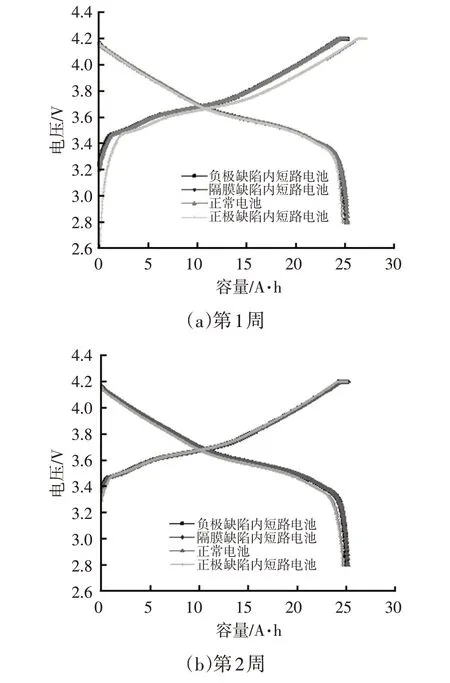

图3所示为正常电池和内短路缺陷电池1/3 C倍率电流充放电时前3周循环电压容量。由图3a可以看出,正极内短路缺陷使得电池搁置过程中开路电压逐渐降低,导致正极内短路缺陷电池在首次充放电过程电压明显降低。但是第2周和第3周循环时电压降低信号明显减弱,见图3b、图3c。因此需要寻找可明显识别电池内短路信号的检测方法。

图3 正常电池和内短路缺陷电池1/3 C倍率电流充放电时前3周循环电压容量

3.2.3 内短路缺陷电池特征信号识别和提取

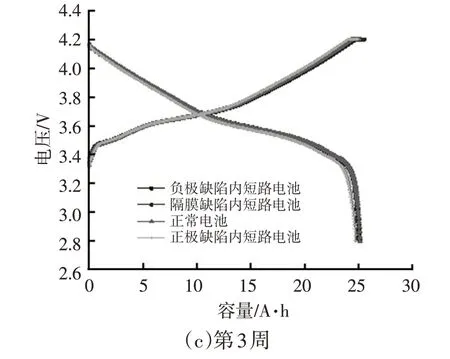

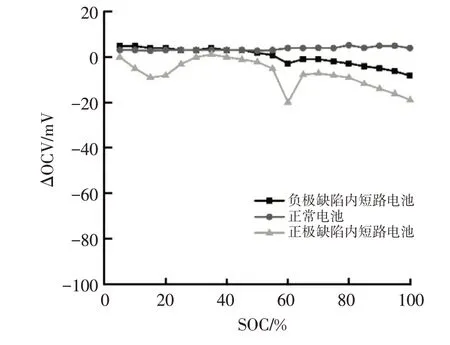

将上述正常电池和内短路缺陷电池按0.1 C 倍率电流充电30 min 后静置3 h,直至电压≥4.2 V,然后将电池按0.1 C 倍率电流放电30 min 后静置3 h,直至电压≤2.8 V。图4 所示为上述过程电池开路电压和荷电状态(State Of Charge,SOC)的关系,由图4可以看出,充电过程短路电池电压与正常电池电压差别较小,放电过程短路电池电压与正常电池电压存在明显差别。将缺陷电池和正常电池的开路电压进行对比来进一步识别上述信号。

图4 开路电压与SOC的关系

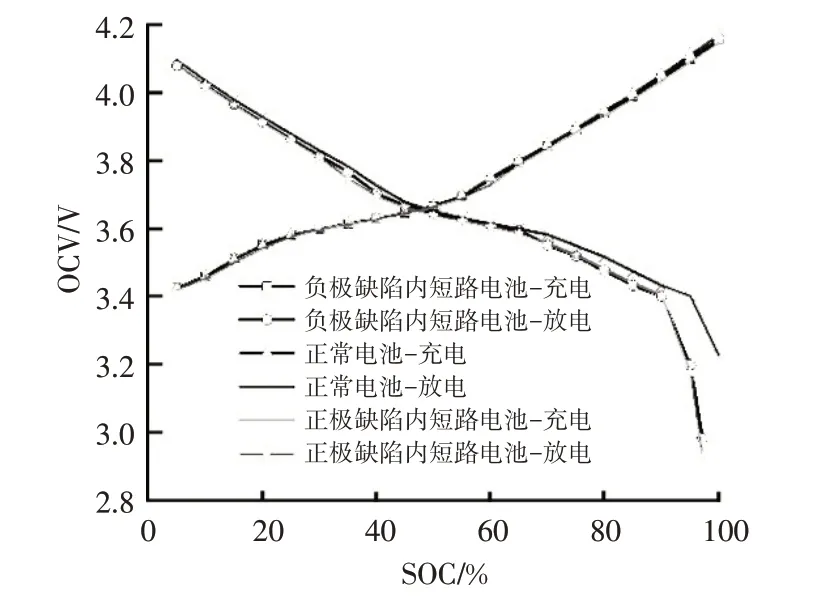

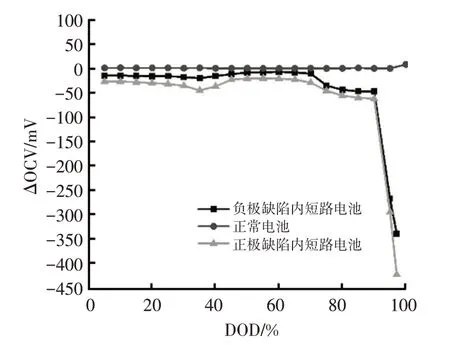

图5和图6所示分别为正常和内短路缺陷电池充电过程和放电过程开路电压差ΔOCV 与SOC 的关系。如图5所示,正常电池之间的开路电压差小于10 mV,正极内短路缺陷电池与正常电池充电过程开路电压差小于20 mV;如图6 所示,在放电过程中,当放电深度(Depth of Discharge,DOD)在35%~40%和70%~90%范围内时开路电压差明显大于20 mV。因此,通过监测放电过程开路电压差可以对短路电池早期异常信号进行有效识别。

图5 充电过程ΔOCV与SOC的关系

图6 放电过程ΔOCV与DOD的关系

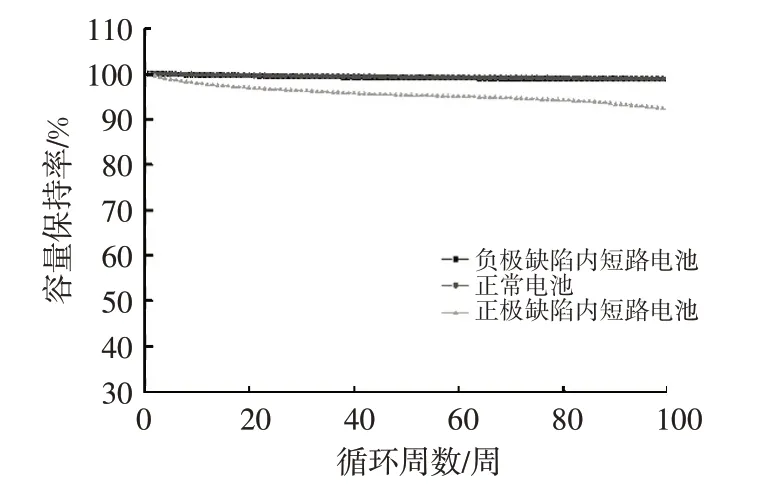

3.2.4 正常电池和内短路缺陷电池循环特性

图7 所示为正常电池和正极内短路缺陷电池容量保持率变化情况,随着循环的进行,两种电池容量保持率逐渐降低,在100周循环时正极内短路缺陷电池容量保持率为92.29%。

图7 内短路缺陷电池容量保持率

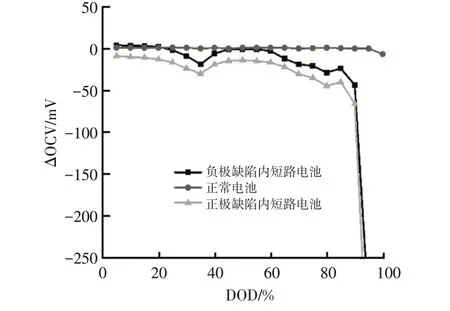

3.2.5 循环后内短路缺陷电池特征信号识别和提取

图8 所示为100 周循环后内短路缺陷电池ΔOCV与DOD 的关系。由图8 可以看出,正常电池之间的开路电压差明显小于10 mV,正极内短路缺陷电池与正常电池放电过程中当DOD 在35%~40%和70%~90%范围内时电压差大于20 mV,因此,进一步证明可以通过监测放电过程开路电压差对电池早期异常信号进行有效识别。

本文旨在通过对经权思想的历史嬗变之梳理,对经权思想内涵的挖掘,冀望对翻译理论的研究与实践提供某种尝试与探索。

图8 循环后放电过程ΔOCV与DOD的关系

4 内短路缺陷电芯特征信号数据预警算法

根据内短路缺陷电芯、平行样放电测试数据及曲线变化,选定特征数据值,并制定预警算法逻辑,设定阈值,从而建立内短路缺陷电芯的预警识别方法。

4.1 特征值计算

为避免电池异常干扰,将特征信号进行保守转化,提取20%~40% DOD 和65%~85% DOD 2 个区间的电压平均差作为特征值。选择5%~85%DOD作为计算区间,在此区间获取最大平均电压电池编号imax。

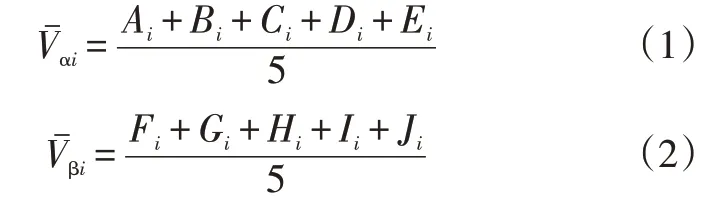

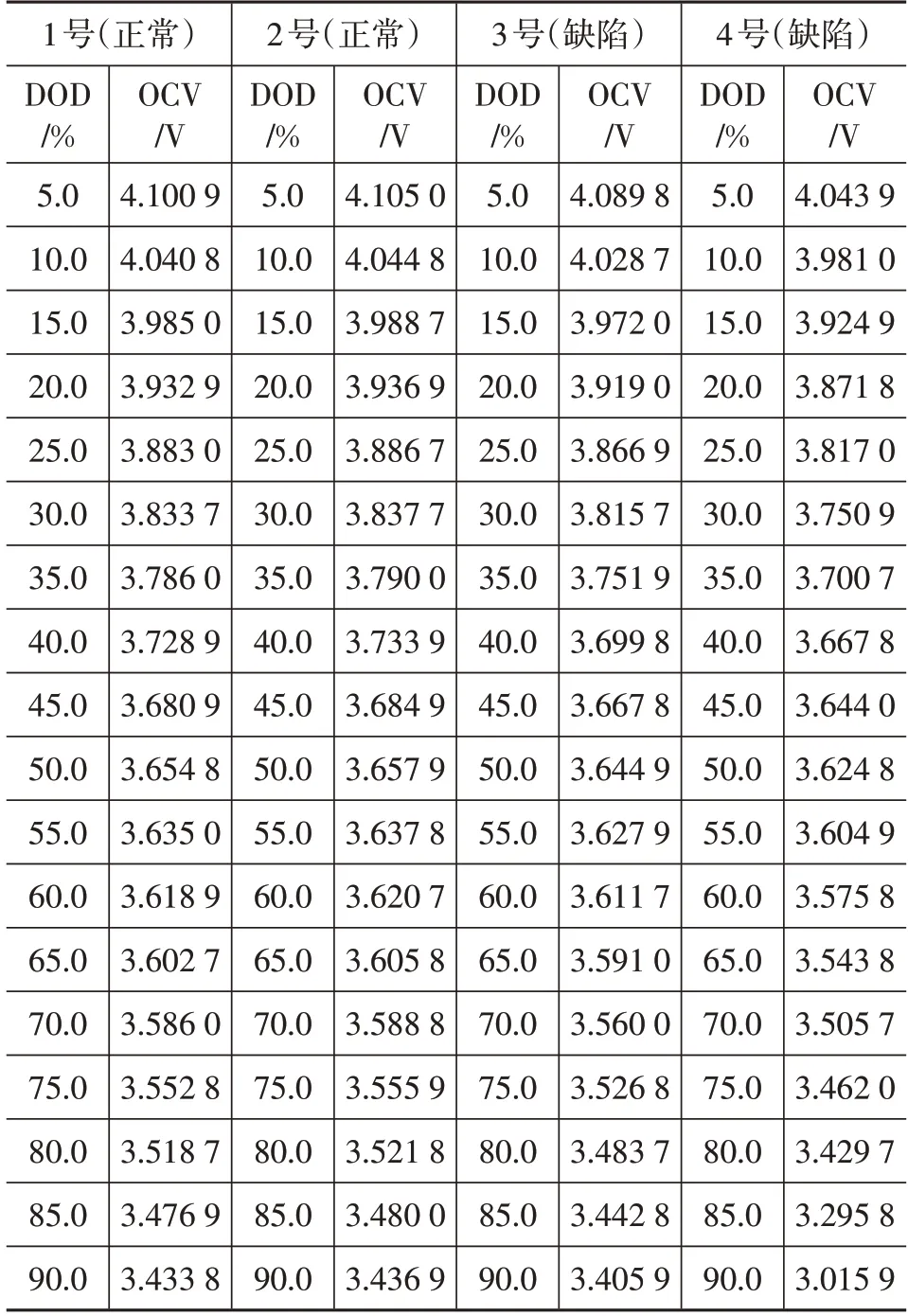

记第i个单体20% DOD、25% DOD、30% DOD、35%DOD、40% DOD、、65% DOD、70% DOD、75% DOD、80%DOD、85% DOD 的电压为分别为Ai、Bi、Ci、Di、Ei、Fi、Gi、Hi、Ii、Ji,计算每个单体20%~40%DOD和65%~85%DOD区间的平均电压

以第imax只单体作为基准电池进行特征值计算:

4.2 预警识别逻辑及结果验证

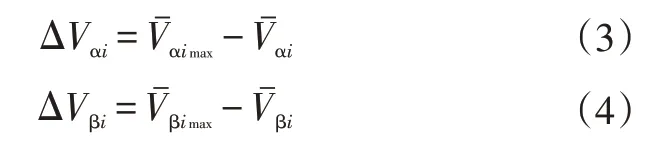

通过ΔVαi、ΔVβi与阈值的对比进行内短路异常辨识,实现安全预警。依据试验特征信号的提取及实际预警测试结果,阈值可设定为10~20 mV。考虑实际测试误差、数据精度及避免误判等情况,此处将阈值设定为20 mV。表4 所示为2 只正常单体电芯和2 只正极缺陷内短路单体电芯GITT测试放电数据。

表4 电芯GITT测试放电数据

根据特征值计算以及预警识别逻辑,结合GITT 测试放电数据将4只电芯分成2组进行内短路电池辨识。第1 组的顺序为1 号、2 号、3 号、4 号;第2 组的顺序为3号、1 号、2 号、4 号。第1 组辨识结果为[0,0,1,1],第2 组辨识结果为[1,0,0,1],其中1、0 分别表示短路电池和正常电池。依据电芯测试数据及预警辨识结果,预警算法准确率为100%。

5 结束语

本文构建内短路缺陷电池,通过试验探测并评估其数据特征,寻找可用于早期预警的特征信号,研究得出以下结论:

a.注液前内短路缺陷电池内阻较正常电池小,正极内短路电池内阻较负极内短路电池小;注液后内短路电池内阻和正常电池内阻差别不明显。

b.第1 周循环时正极内短路缺陷电池搁置过程中开路电压逐渐降低导致正极内短路缺陷电池在首次充放电过程中电压降低,第2周和第3周循环时电压降低信号不显著。

c.正极内短路缺陷电池与正常电池充电过程开路电压差小于20 mV;放电过程当DOD在35%~40%和70%~90%范围内时开路电压差明显大于20 mV,通过监测放电过程开路电压差可以对电池早期异常信号进行有效识别。选取开路电压差特征值进行预警算法验证,可以有效识别出内短路缺陷电芯。

电芯内短路缺陷原因和构成形式多样,本文仅选取其中一种缺陷构建方式,后续将会对其他内短路缺陷形式及表现进行研究和验证。另外,本文提出的开路电压差特征值预警算法建立在单体电芯试验基础上,实际上由于电芯在模组中多为串并联形式,加之电芯在电池系统中受实际工况影响,其开路电压差特征值的预警算法须进一步优化。