六棱柱滚筒冷渣机传热效率影响

2022-11-04赵飞王佳何庆中何涛王漫漫

赵飞, 王佳, 何庆中, 何涛, 王漫漫

(四川轻化工大学机械工程学院, 宜宾 644000)

滚筒冷渣器作为CFB(circulating fluidized bed)锅炉的重要辅机,作用就是将排渣温度降低到除渣设备可以承受的温度,回收排渣的物理显热,其换热效率和安全可靠性对CFB锅炉的连续稳定运行发挥着重要作用。从降低热渣冷却过程中能源浪费以及保护环境的角度考虑,研究高温炉渣在冷渣器内的换热过程具有重要的现实意义[1-2]。

颗粒在滚筒内的传热包括颗粒-颗粒、颗粒-壁面、颗粒-流体和颗粒内部传热等几个方面。在颗粒间传热研究方面,Gu等[3-4]以工业滚筒烘丝机为载体,用实验的方法考察了滚筒转速、气流和壁面温度对丝状颗粒物料的传热性能影响,将球形颗粒的传热研究拓展到丝状颗粒物料。在气固传热或对流传热方面,Liu等[5]将颗粒流模型、湍流模型和热传导模型结合起来,研究了回转窑横截面内粒子的运动规律与传热特性。在颗粒与壁面之间的传热方面,Nafsun等[6]以小长径比的试验滚筒为载体研究了两种不同初始温度的石英砂在滚筒内的混合传热过程。在颗粒内部导热方面,Oschmann等[7]基于有限差分法提出了一种解析粒子内部热传导情况的隐式热传导模型。

采用EDEM软件中Hertz-Mindlin传热模型和温度更新模型,基于离散单元法,通过考察固体单球型灰渣颗粒体系温度分布、平均温度变化与温度概率密度函数,根据料床平均温度差异随时间的变化,研究了冷渣管转速和粒径对换热效率的影响,提出了提高冷渣管工作效率需考虑的核心因素,明确了进一步优化冷渣管传热的思路方向。

1 研究对象及相关参数

1.1 研究对象

研究载体为六棱柱滚筒冷渣机,即冷渣管为六棱柱结构。相对于传统的圆柱形冷渣管,多棱柱结构可提高灰渣颗粒在滚筒内的翻滚次数,增强灰渣颗粒的混合效率;同时,还可减小颗粒在冷渣管中的滑动,增大灰渣颗粒与管壁的碰撞次数,提高换热效率[8-9]。

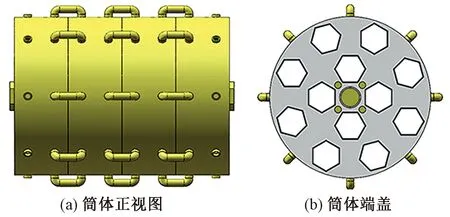

六棱柱滚筒冷渣机三维模型如图1所示,六棱柱冷渣管绕圆柱形滚筒中心均匀布置,冷渣管布置分为内层和外层共12根冷渣管,内层4根、外层8根,内外层冷渣管在圆周上错开排列。在工程应用中,冷渣机滚筒均保持在极低的转速下,一般不超过10 r/min。忽略灰渣颗粒在冷渣管中因偏心运动而产生的离心力影响,可认为内外层冷渣管中的颗粒运动规律与冷渣管绕其中心轴旋转而形成的颗粒运动规律一致。

图1 滚筒冷渣机三维模型Fig.1 Three dimensional model of roller slag cooler

按弗洛德数的评判标准,滚筒内灰渣运动状态主要为滚落方式。研究表明,滚落运动是滚筒内灰渣颗粒的理想运动状态。在此状态下,灰渣颗粒能实现有效混合并具有最佳传热效应[10-11]。

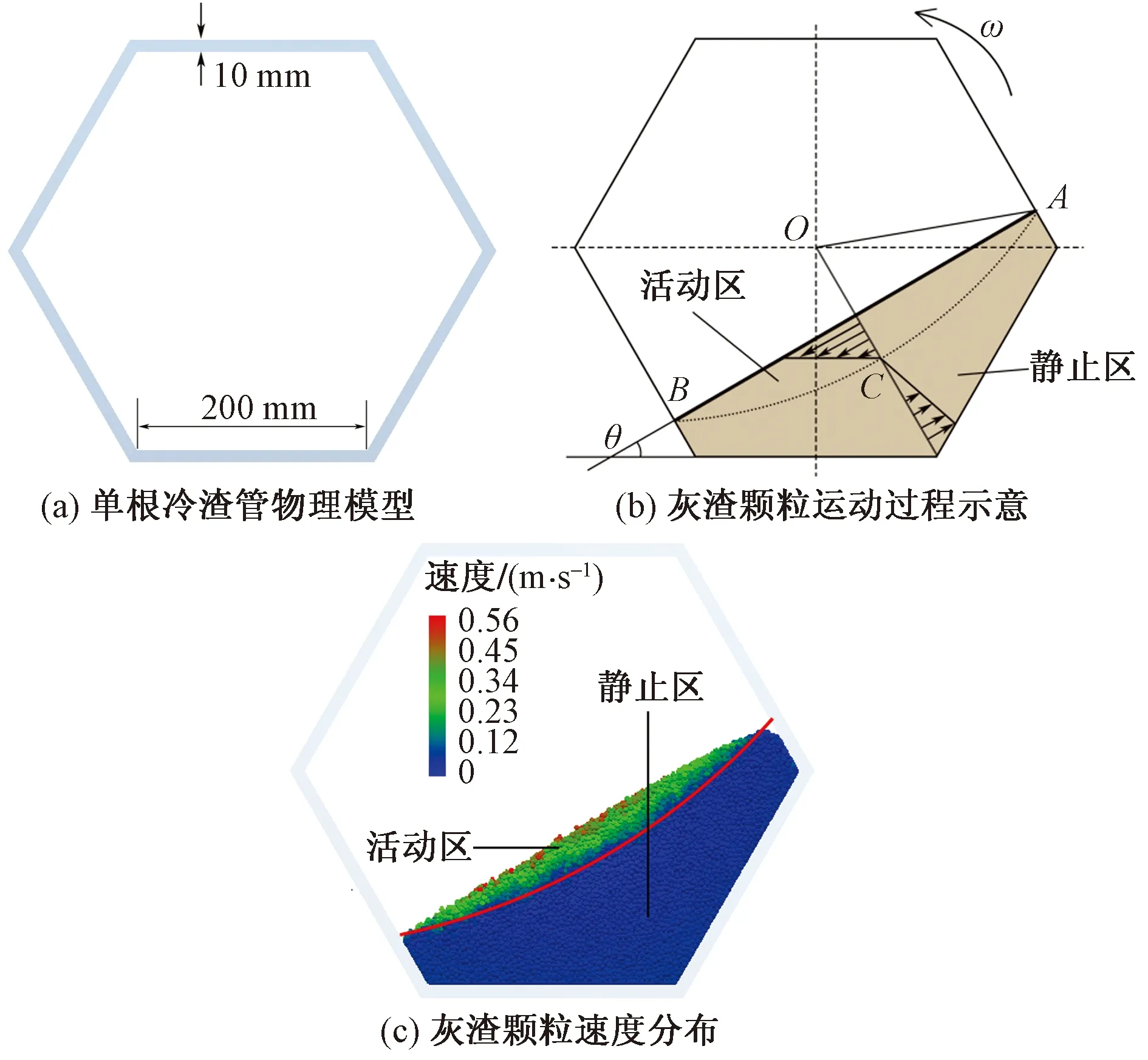

图2为六棱柱冷渣管物理模型及灰渣颗粒运动过程。图2(a)为单根冷渣管物理模型,具体参数为:六棱柱边长L=200 mm,轴向宽度b=500 mm,壁厚t=10 mm。图2(b)为灰渣颗粒在料床中的运动过程示意图,在运动过程中,可将滚落状态下料床分为两个区域,即下部的静态区域(静止区)和靠近料床表面的活动区域(活动区)。仿真过程中,冷渣管内料床静止区与活动区划分如图2(c)所示。

图2 物理模型及运动过程Fig.2 Physical model and motion process

1.2 颗粒运动与传热模型

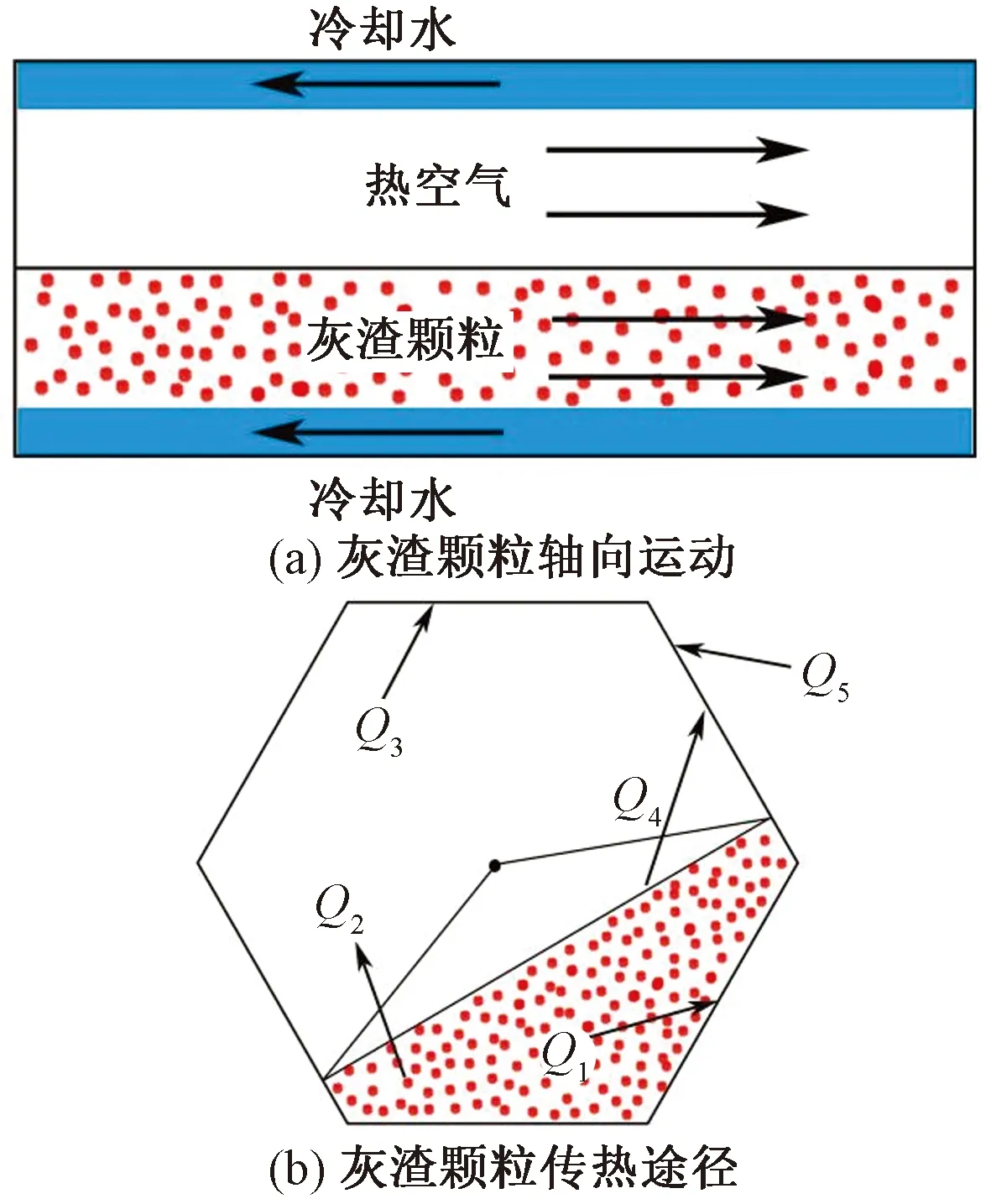

如图3(a)所示,管内灰渣填充率约为30%,料床集中在下部,上部主要为来自锅炉的流化热风,灰渣颗粒与冷却水沿轴向对向传送。高温灰渣颗粒进入后会持续散热,其中大部分热量被冷却水带走,其余部分热量被空气和冷渣管吸收。热传导、对流换热和辐射三种传热方式共同作用。由于空气在滚筒中流速很慢,可忽略空气对流传热的影响[12-13],同时忽略残碳燃烧和冷渣机环境散热。此时,主要传热包括灰渣与覆盖壁面的换热Q1、气流与渣床表面的对流换热Q2、气流向非覆盖壁面的辐射和对流换热Q3、灰渣向非覆盖壁面的辐射换热Q4、冷渣管外壁面与夹层冷却水对流换热Q5,如图3(b)所示。

1.3 相关设计参数

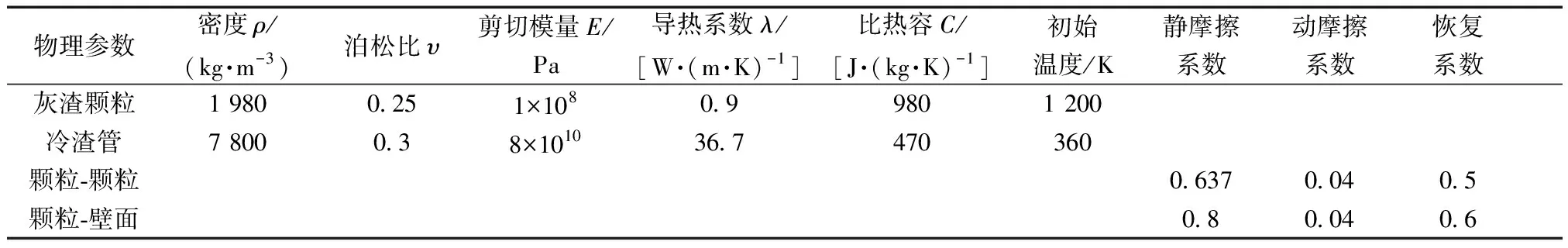

滚筒冷渣器用于CFB燃煤锅炉高温炉渣冷却与余热回收,在封闭容腔内高温炉渣从进口1 000 ℃左右降低到170 ℃以下,方便输送和灰渣资源再利用。该冷渣管材料为Q235钢,初始温度360 K,倾角为5°,灰渣颗粒初始温度为1 200 K,其余物理参数见表1。

表1 相关物理参数Table 1 Material characteristic parameters

图3 颗粒运动与传热途径Fig.3 Particle motion and heat transfer path

2 运动方程及传热模型

2.1 颗粒运动方程

根据牛顿第二定律以及力-位移之间的关系,可以得到单个颗粒i的运动方程[14]为

(1)

对式(1)进行积分求解,可得到两次迭代时间步长中间点表示的更新速度为

(2)

式(2)中:Δt为时间步长,s;N为对应时间t。

对式(2)进行积分求解,可以得到位移的表达式为

(3)

由此,在得到颗粒新的位移值后,代入力-位移关系式中计算出新的作用力,如此反复迭代求解,实现对每一个颗粒运动的力-位移运动状态的跟踪。

2.2 灰渣颗粒热传导模型

为了保证热传导算法的功能,将Hertz-Mindlin温度更新模型与热传导模型结合使用。颗粒间的传热通量的计算公式[15-17]为

Qp1p2=hcΔTp1p2

(4)

式(4)中:Qp1p2为单位时间内颗粒间的热通量,W/m2;ΔTp1p2为颗粒间的瞬时温度差,K;hc为热传导系数,W /(m2·K),其表达式为

(5)

式(5)中:kp1、kp2为颗粒导热系数,W /(m2·K);Fn为法向接触力,N;r*为颗粒几何平均半径,m;E*为灰渣颗粒碰撞形成的等效杨氏模量,GPa。

计算完所有的热通量后,每个颗粒随时间变化的温度更新公式为

(6)

式(6)中:mp为颗粒质量;Cp为颗粒比热容;T为颗粒温度;∑Qheat为换热通量与导热通量的总和。

2.3 颗粒传热特性

为方便了解灰渣颗粒体系的温度变化过程,引入颗粒体系平均温度,即

(7)

式(7)中:Ti为第i个灰渣颗粒的温度;N为颗粒体系的颗粒总量。

在冷渣管内,随着滚筒的转动,料床内温度分布存在区域性差异[15-17]。在颗粒体系热输入与输出稳定的情况下,单个颗粒温度Ti始终小于初始温度T0,大于冷却后最低颗粒温度T1,即T1 (8) 通常,颗粒体系内某一时刻的温度分布可以用概率密度函数来表征[18-19]。因此,引入灰渣颗粒温度概率密度函数(temperature probability density function,T-PDF)。t时刻的颗粒温度概率密度函数可定义为 (9) 式(9)中:n(T*)为无量纲温度灰渣颗粒总量;ΔT*为颗粒无量纲温度增量,T*∈(T*-ΔT*/2,T*+ΔT*/2)。 目前,国内外已有较多学者对颗粒物料在回转设备内的运动与传热过程进行了多方面的实验研究[20-24]。选取Komossa等[24]的实验结果作为参考,设计一个与其实验相同的工况进行数值模拟,并将得到的模拟结果与之对比,以此来验证EDEM软件及其数值模型的可靠性。 Komossa等[24]的主要研究内容是滚筒内颗粒运动规律与传热特性。参照他的实验进行了数值模拟,之后,将模拟结果与他的实验结果进行对比,如图4、图5所示。从颗粒体系整体运动规律和受热情况来看,数值模拟结果与实验数据具有较好的一致性。因此,应用离散单元法与传热模型来预测六棱柱滚筒灰渣颗粒的运动和传热是可行的。 图4 料床表面颗粒速度概率分布Fig.4 Probability distribution of particle velocity on the surface bed 图5 料床平均温度变化Fig.5 Average temperature change of material bed 3.2.1 温度概率密度函数 图6为不同转速n下各时间点概率密度函数(T-PDF)随无量纲温度T*的变化趋势。20 s时,料床高温核心区内部仍然有大量颗粒处于初始高温状态,其对应的T*=0点T-PDF值处于较高水平。此时,n=4、6、8、10 r/min的T-PDF值依次为10.82、10.43、10.27、9.01。通过这些数据变化可以说明:在颗粒体系起始阶段,同一时刻下原始温度颗粒量在颗粒总量中所占比例是随着转速的增大而减小。随着热传导过程的进行,某一时刻颗粒体系内所有颗粒温度均会低于初始温度(1 200 K),即,此时T-PDF在T*=0点数值为0。从图6中还可看出,n=4、6、8、10 r/min在T*=0、T-PDF=0的时间依次为80、80、80、60 s,表明,转速在传热效应上的优越性随热传递时间的增加逐渐明显。这也验证了不同转速之间的平均温度差异随传热时间延长而逐渐增大。 如图6(a)中点A、B、C、D、E所示,随着低温颗粒密集度的增加,T-PDF趋于平稳变化的拐点(对应T*)也在随时间变化逐渐增大。不同转速下,T-PDF在其峰值和拐点处对应的T*有所不同;且同一时刻T*的最小值在不断上升,即颗粒最高温度不断下降。另外,对于所有转速,60 s后T-PDF近似呈正态分布且均出现了峰值,即颗粒温度最集中的T*所对应的概率密度值。同一时刻,峰值处的T*最小值随着转速的增大逐渐增大。如在100 s时,其峰值对应的T*依次为0.17、0.21、0.23、0.25,峰值依次为5.41、4.40、4.95和5.11。 图6 不同转速下灰渣颗粒的温度概率密度函数Fig.6 The T-PDF of slag particles at different speeds 图7为不同转速下冷渣管内灰渣颗粒的高温核心区占比随时间的变化。在不同时刻不同工况下,冷渣管壁面和料床表面附近均分布着大量低温颗粒,而料床的中心区域总是聚集高温颗粒,这一区域被称为灰渣料床的“高温核心区”[24]。对高温核心区的判断目前没有明确标准,假设以无量纲温度前20%为标准作为高温核心区,发现40 s后灰渣颗粒高温核心区比例大体上均在不断减小,相同时刻,随着转速的增加,高温核心区所占比例减少。 图7 高温核心区占比Fig.7 Proportion of high temperature core area 在图6中60 s开始,不同转速下冷渣管灰渣颗粒温度概率密度分布形式都逐渐近似于正态分布,对其拟合后的曲线均值μ和方差σ见表2。随着时间延长,各转速下曲线的均值μ均增大,说明灰渣颗粒的分布中心温度均在不断下降;且随着时间延长,各转速下曲线的方差σ均减小,说明灰渣颗粒温度分布逐渐集中、温差减小。结合曲线均值μ和方差σ的变化发现,增加转速会增大均值μ,使灰渣体系的内颗粒平均温度下降加快,冷却过程中灰渣颗粒散热均匀。 3.2.2 不同转速下颗粒体系平均温度 图8为不同转速下灰渣颗粒平均温度随时间的变化,均随时间的延长平均温度不断降低,但下降速率不同。灰渣颗粒的平均温度随着转速的增加而近似线性下降,n=6、8、10 r/min的平均温度下降速率相对于n=4 r/min依次增加了26.5%、40.9%和61.1%。是因为在同一时间段内,增加转速会增加滚筒内料床的翻转次数,使料床表面的颗粒在翻转过程与料床内部高温核心区的颗粒混合次数更多,温度混合更均匀,更加有利于换热,这可以与图6和表2相互验证。 图8 不同转速下灰渣颗粒平均温度变化Fig.8 Average temperature change of ash particles at different speeds 表2 温度概率密度曲线正态分布拟合特征值Table 2 Fitting characteristic value of normal distribution of probability density curve of temperature 3.2.3 灰渣颗粒运动分析 图9为六棱柱冷渣管内单个取样粒子运动轨迹,起点位置在料床表面中心,粒子回转半径Rg被定义为粒子距冷渣管回转中心的瞬时距离,轨迹颜色表示颗粒在某一特定位置的速度大小。图10为不同转速下取样粒子瞬时回转半径与速度随时间的变化趋势。结合图9和图10可知,灰渣颗粒的运动都体现出较强的周期性和脉冲特点。不同转速对单个粒子的运动特性影响主要体现在两个方面:粒子速度和脉冲周期。n=4、6、8、10 r/min工况下,粒子速度方面,其最大速度vmax依次为0.55、0.62、0.65、0.7 m/s,大部分脉冲段内速度均小于0.5 m/s,表明,随着转速的增加,单个粒子各脉冲周期内速度总体呈上升趋势,最大速度vmax也是如此;脉冲周期方面,依次为1.5、2、2.5和3个脉冲周期,相同时间内脉冲周期越多,表明颗粒运动越剧烈。 颗粒运动越剧烈使其与相邻颗粒之间相对位置变化较大、相互作用力较大,很可能导致受法向接触力Fn增大,增大热传导系数hc;另外,随着转速的增加,同一时间段内,颗粒间的热交换次数增多,导致颗粒间的瞬时温差ΔTp1p2逐渐增大,最终使得热通量Qp1p2增大,传热效率增大。 图9 单个粒子轨迹示意图Fig.9 Schematic diagram of a single particle trajectory 图10 不同转速下取样粒子vg与Rg随时间的变化Fig.10 Variations of sampled particles vg and Rg with time at different speeds 3.3.1 温度概率密度函数 图11为不同粒径下各时间点概率密度函数随无量纲温度T*的变化趋势。在颗粒混合初期(t=20 s),颗粒体系温度还未达到均匀混合,仍有大量初始温度颗粒存在,其对应T*=0点T-PDF值仍处于较高水平,分别为8.02、10.81和12.6,表明,同一时刻下高温核心区的占比率随粒径的增大而增大。随着颗粒混合向均匀化发展,在某一时刻的T-PDF=0,即所有颗粒均降至初始温度以下,但不同粒径下,颗粒体系达到T-PDF=0所需的时间随粒径减小而延长,d=3 mm、d=4 mm和d=5 mm所需时间分别为80、80、60 s,表明,增大颗粒粒径会降低冷渣管的传热效率。这也和图12增大粒径使平均温度升高这一现象相互验证。 图11 不同粒径下灰渣颗粒的温度概率密度函数Fig.11 The T-PDF of ash particles with different particle sizes 图11还可看出,同时刻下T-PDF峰值与拐点处对应的T*均随粒径的减小而向右推移,表明同样的散热时间内,粒径越小,其颗粒体系内数量占比最多的颗粒温度越低,颗粒间接触量越大,增大了法向接触力Fn,使热传导系数hc增大,同时也增大了颗粒间的瞬时温差ΔTp1p2,使得小粒径颗粒间热通量Qp1p2增大,传热效率提高。 3.3.2 不同粒径下颗粒体系平均温度 图12为不同粒径下颗粒体系平均温度随时间的变化曲线,随着散热时间的增加,颗粒体系平均温度呈线性下降;且颗粒直径越小,平均温度越低,传热效果越好,d=4 mm和d=5 mm的平均温度下降速率相对于d=3 mm的下降了17.6%和30.7%。对于不同粒径引起的平均温度差异变化,其主要取决于单位面积内颗粒体系与壁面的接触点数量。小粒径颗粒所占有的体积更小,则同样面积大小的管壁可容纳的颗粒量更多,单位面积内颗粒与壁面的接触数也就更多,同等大小的壁面单位时间内传递的热量也就越多。同样,颗粒体系内部颗粒间传热也通过点接触的方式来实现,小粒径下更大的接触量也间接加快了传热进程。以t=60 s为例,d=4 mm的颗粒接触数总量为41 886次,d=3 mm的颗粒接触数总量为106 797次,其接触量是前者的2倍多。因此,颗粒体系的散热效率主要取决于传热时间和单位时间内颗粒接触点数量(包括颗粒与颗粒、颗粒与壁面的接触)。 图12 不同粒径下灰渣颗粒平均温度变化Fig.12 Average temperature change of ash particles under different particle sizes 3.3.3 不同粒径下颗粒运动分析 图13为不同粒径下取样粒子瞬时回转半径与速度随时间的变化趋势,可以看出,粒子速度vg和回转半径Rg均呈现出一致的脉冲变化特点。当颗粒运动至颗粒体系活动区中心位置时,颗粒出现单个脉冲周期内最大速度,此时粒子距冷渣管回转中心最近,vg与Rg处于脉冲段。当粒子进入颗粒体系静止区后,粒子速度与滚筒转速保持一致,绕回转中心做近似圆周运动。此时粒子vg与Rg处于平稳段。 图中还可看出,不同粒径下单个粒子的脉冲周期长短基本相同。在整个取样时间段(50 s)内,各粒径下均有10个脉冲周期。因冷渣管转速较低,粒子在静止区绕回转中心的转速大致相当,故各粒径下vg曲线在平稳段保持在相同水平,仅Rg随粒子扩散轨迹的不同而小范围波动。对于脉冲段内的最大速度vmax而言,小粒径工况下最大速度vmax分布较均匀,而大粒径工况下最大速度vmax则波动较大。例如,d=3 mm时,最大速度vmax在0.4~0.6 m/s范围内;d=5 mm,vmax在0.4~0.8 m/s。这是由于在同样的活动区表面起始位置,大粒径颗粒质量较大,势能更大,到达Rg最小处所具有的速度也更大。 图13 不同粒径下取样粒子vg与Rg随时间的变化Fig.13 Variation of sampled particles vg and Rg with time under different particle sizes slag cooler 基于离散元方法,采用EDEM软件中Hertz-Mindlin传热模型和温度更新模型,通过考察灰渣颗粒体系平均温度变化、温度概率密度函数和运动规律,研究了转速和粒径冷对冷渣管换热效率的影响,得到了如下结论。 (1)灰渣颗粒在运动过程中的确会形成高温核心区。增大转速会提高传热效率,是因为高的转速使得颗粒间相互作用更剧烈,料床表面颗粒与内部高温颗粒混合越充分,同时使颗粒间的法向作用力Fn和瞬时温差ΔTp1p2增大,使高温核心区占比减小,T-PDF中的σ变小,温度分布更均匀。 (2)灰渣颗粒粒径对冷渣管的换热效率主要取决于传热时间和单位时间内颗粒接触点数量,增大粒径会降低冷渣管的换热效率。因为粒径越小,灰渣颗粒与颗粒、颗粒与壁面的接触次数越多,会使颗粒间的瞬时温差ΔTp1p2增大,颗粒间热通量Qp1p2增大,使颗粒体系散热量增大,使灰渣颗粒平均温度下降越快,提高颗粒的换热效率。3 计算结果与分析

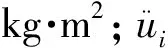

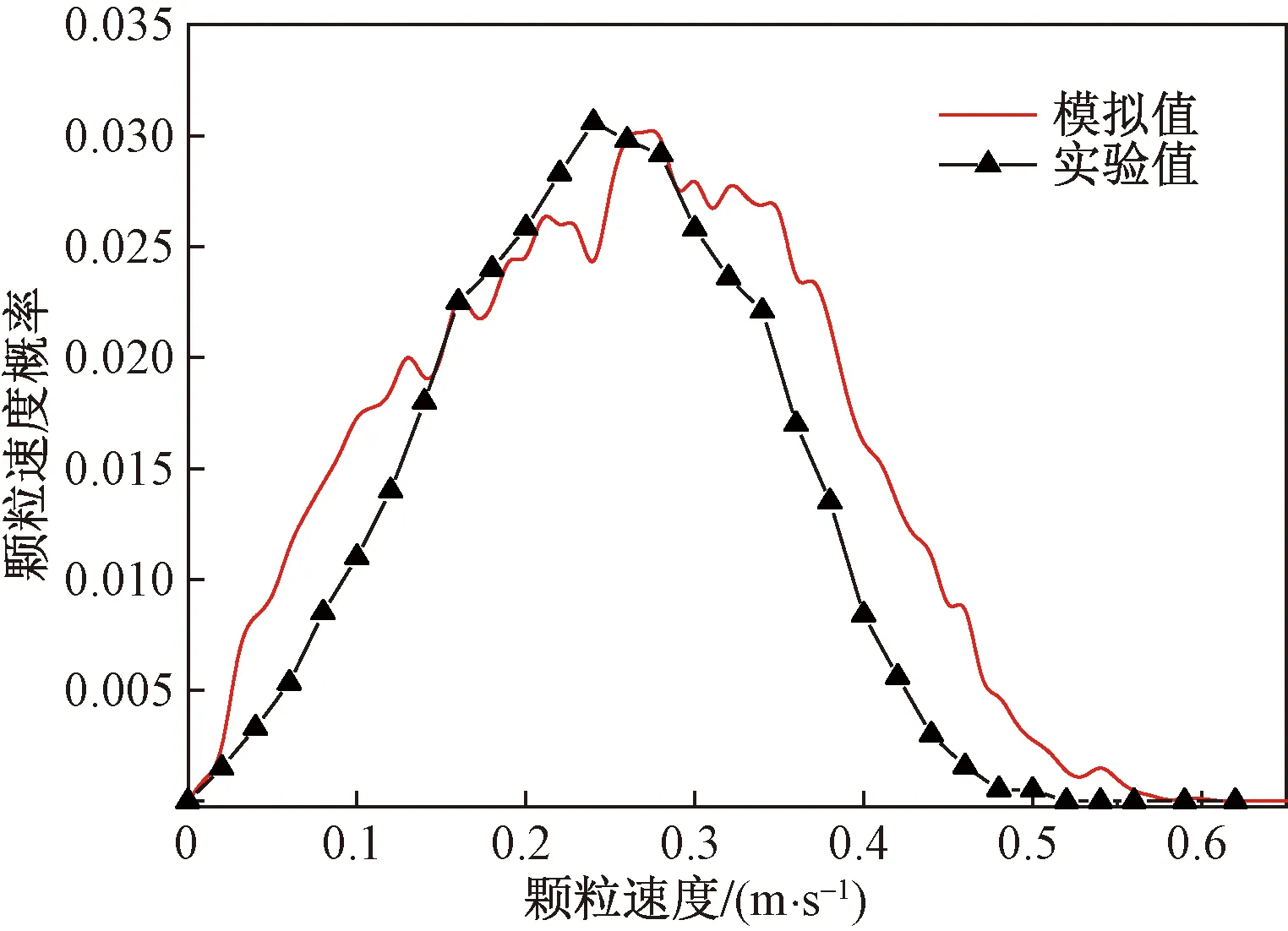

3.1 模型验证

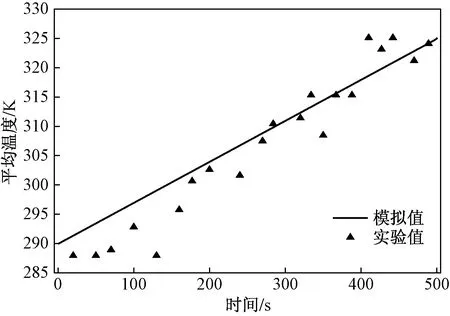

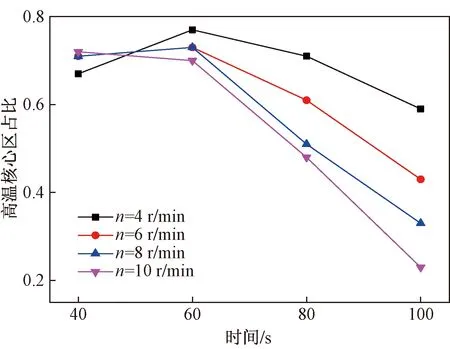

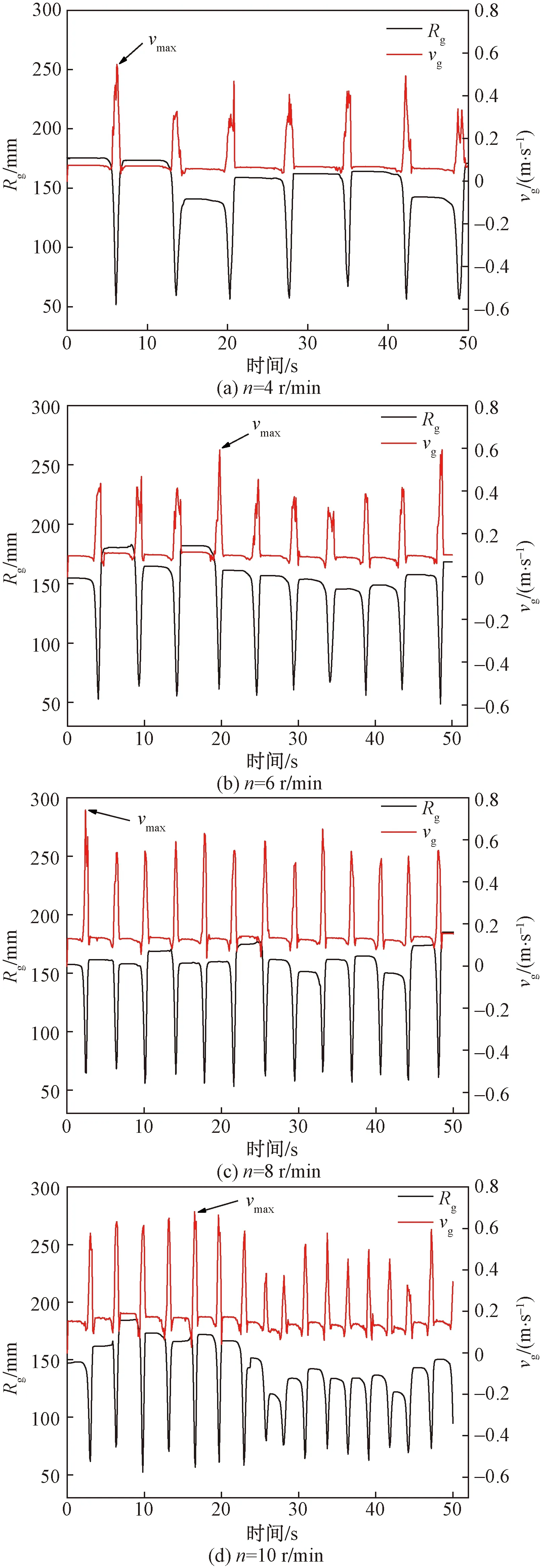

3.2 转速对传热的影响

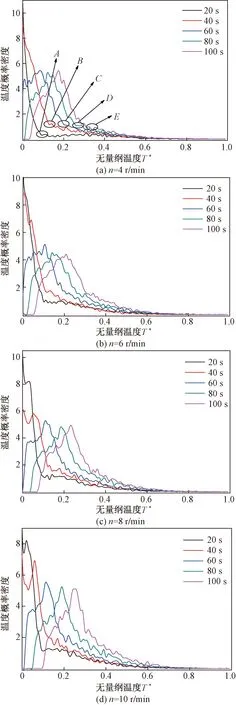

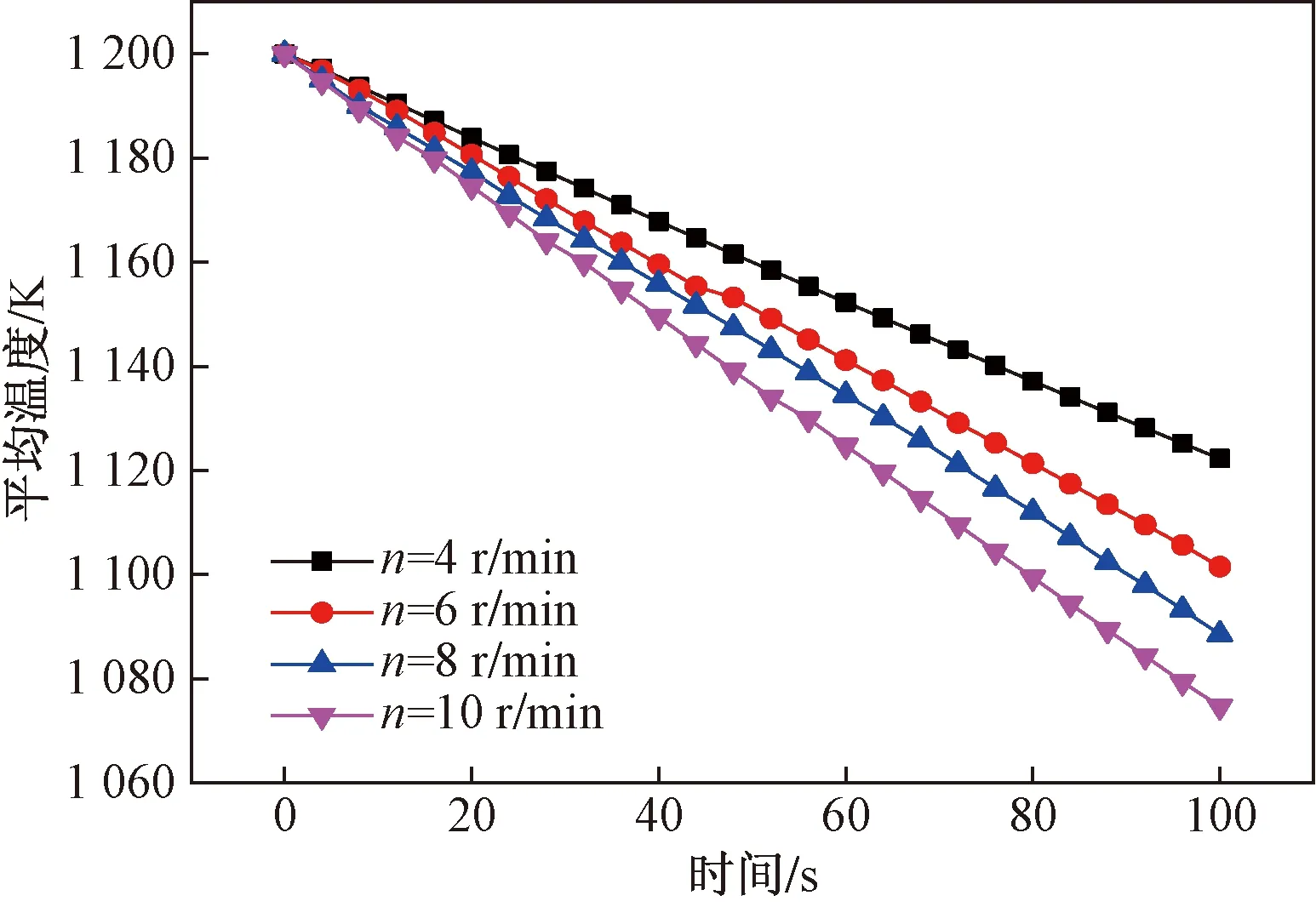

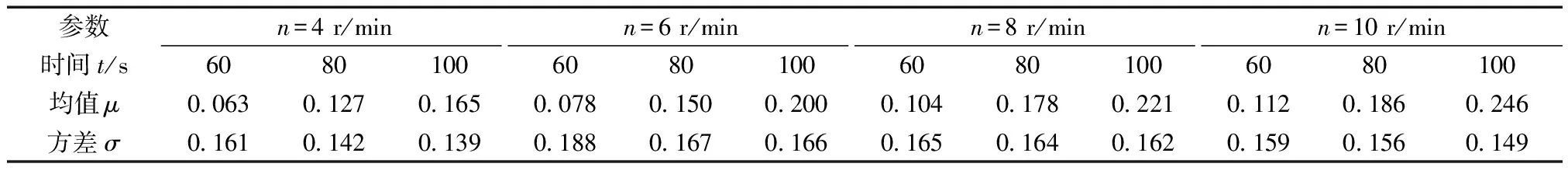

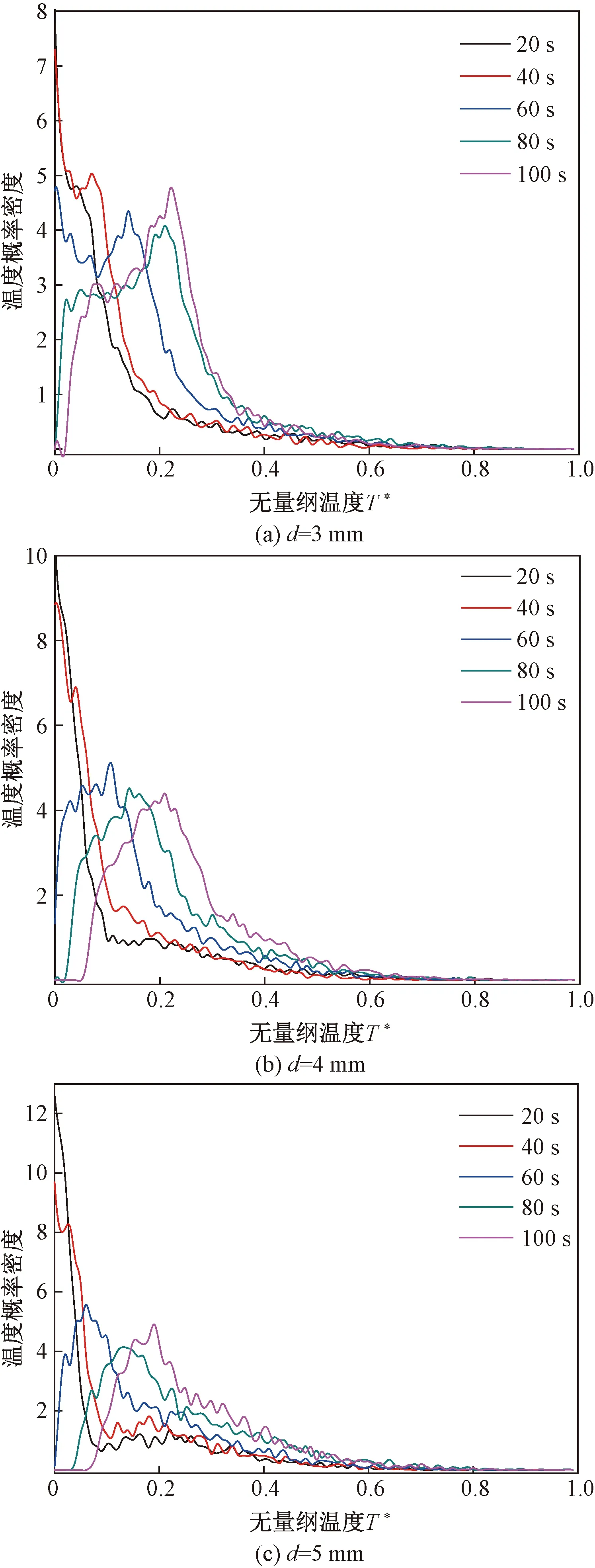

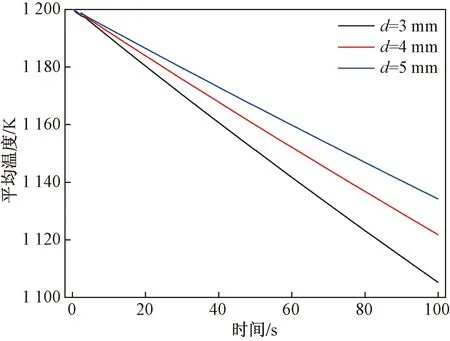

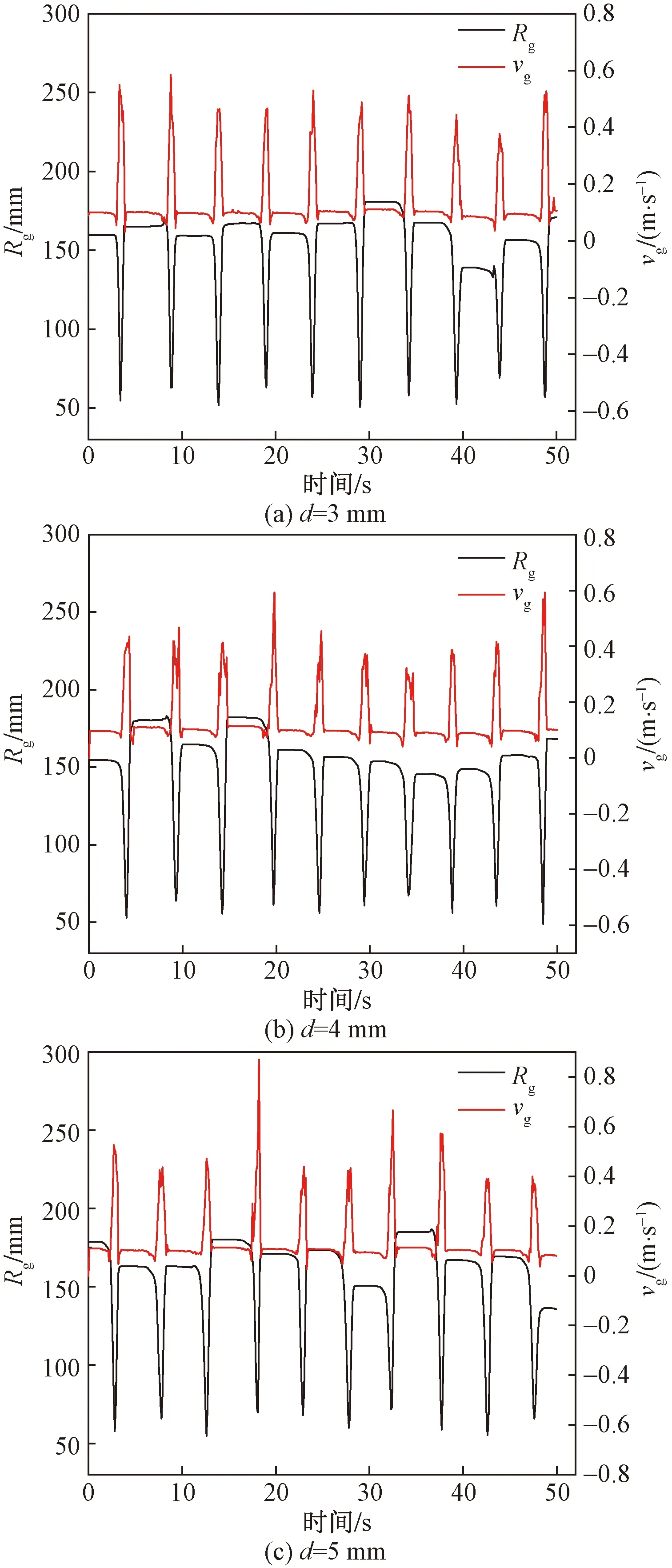

3.3 粒径对传热的影响

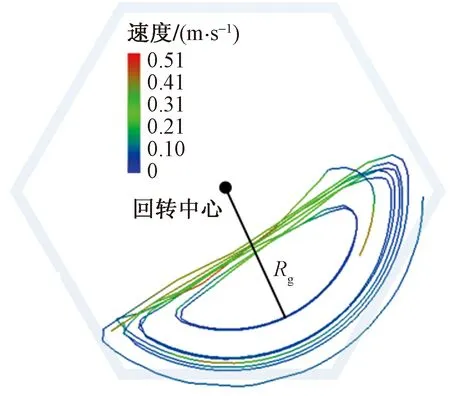

4 结论