总线式固体接触器设计

2022-10-28邬宝寅

张 莉,邬宝寅

(1.郑州科技学院机械工程学院,河南 郑州 450064;2.新天科技股份有限公司,河南 郑州 450001)

0 引言

接触器是电气控制系统常用的负载驱动元件。接触器用于连接控制回路与主回路,可将控制回路的弱控制信号转换为主回路的通断。传统接触器为机械触点式,通过控制电磁线圈电流的通断使电磁线圈产生磁力,再控制机械主触点的通断,从而将控制电磁线圈的弱电流转换为主触点的强电流。在这个转换过程中,电磁线圈所在的回路和主触点所在的回路是电气隔离的,可以有不同的电压等级。发生故障或断电时,主触点在弹簧的作用下断开,所以接触器具有较高的安全性和可靠性。

较复杂的电气控制系统中,接触器通常由可编程逻辑控制器(programmable logic controller,PLC)、计算机输入/输出(input/output,I/O)接口卡或工业触摸屏I/O接口控制。每个接触器线圈连接1个开关量输出点,通过程序控制接触器负载动作。这种系统在接触器较多时导线使用也较多,且接触器负载之间距离不能太远,一般采用将接触器和PLC集中安装在控制箱的方式[1]。对于大型分布式控制系统,需要采用现场总线连接的多台PLC分别控制各自的接触器负载,系统结构较复杂,成本较高。大容量接触器不能由PLC输出点直接驱动,而是需要采用中间继电器,导致布线更复杂。

1 设计思路

固体继电器(接触器)是采用电力晶体管制造的无触点开关元件,可通过极微弱的电流信号控制强电负载的通断,并可实现远高于机械触点的开关速度和通断次数寿命。但电力晶体管对过载较敏感,需要配合保护电路,且在断开时存在不可消除的漏电流,不能实现开关两端的彻底断开[2-3]。总线式固体接触器系统结构如图1所示。

图1 系统结构

本文结合现代微控制器技术和电力晶体管技术,设计总线式固体接触器。如图1所示,总线式固体接触器通过总线互相连接,由总线指令控制通断。主控制器通过RS-422串行接口发送指令,控制总线上所有接触器的通断。总线式固体接触器内部通过光电隔离省略中间继电器环节,简化电路结构,方便安装使用。由于串行总线可实现远距离通信,这种方式更适合远距离分散安装情况下的集中控制。接触器通过现场总线直接控制,相当于将常规应用中PLC层级的现场总线下移至接触器层级,使之成为一种面向负载分散安装的现场总线智能终端,更符合现代集散控制系统集中管理分散控制的思想[4]。

总线式固体接触器相当于具有1个输出点的总线式PLC,采用微控制器电子线路构成控制核心,采用电力晶体管构成触点,故称之为“固体”接触器。借助其微控制器硬件和总线通信功能,还可实现更多智能化设计功能,如精确的软启动、三相电压电流检测、断相故障检测等[5-6]。

2 硬件设计

总线式固体接触器硬件由微控制器、双RS-422总线接口电路、晶闸管驱动测量保护电路这3个部分构成。

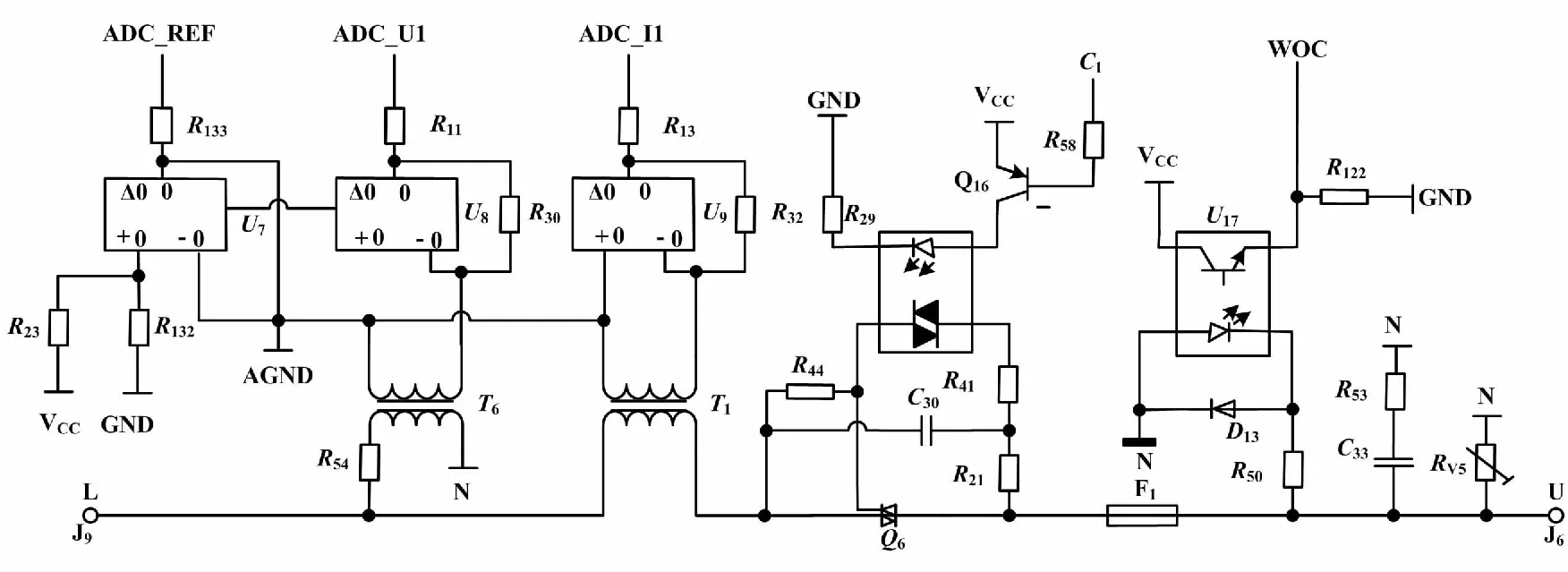

晶闸管驱动测量保护电路如图2所示。三相固体接触器含有3个这样的结构,设计容量为10 A。相线L从端子J9进入,分别经过电压电流测量电路、双向晶闸管驱动电路和保护电路,从端子J6输出。

图2 晶闸管驱动测量保护电路

晶闸管驱动电路由双向晶闸管Q6 BAT26/600B和过零型双向可控硅输出光耦U16 MOC3063构成。U17输入端由微控制器I/O口C1通过三极管Q16控制。当C1输出低电平时,U16输入端发光管导通、输出端在下一次过零时输出触发电流,触发双向晶闸管Q6导通,从而使三相固体接触器的该相回路闭合。当C1输出高电平时,U16在下一次过零时关断触发电流,致使Q6关断[9-10]。

晶闸管驱动电路后方为保护电路,包括熔断器F1、浪涌吸收电路和输出检测电路。F1为20 A 10×38熔断器,用于短路保护,以防止晶闸管损坏。浪涌吸收电路由C33、R53构成的容阻吸收电路和400 V压敏电阻RV5组成。输出检测电路由普通光耦U17构成。U17输入端通过电阻串联在相线输出端和零线之间。U17光电输出端连接在微控制器I/O口上。若晶闸管Q6导通,则U17光电端输出50 Hz周期性高电平,由此可在故障时判断是熔断器熔断还是负载断相。

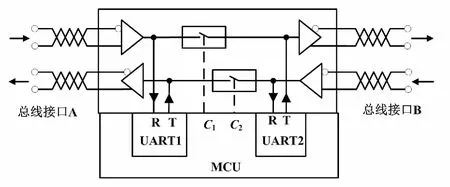

双RS-422总线接口电路如图3所示[ 3]。

图3 总线接口电路

2个RS-422电路的差分端构成固体接触器的2个总线接口(A和B)。2个RS-422电路的晶体管-晶体管逻辑(transistor-transistor logic,TTL)端通过2个三态门相连构成中继透传电路,同时分别与微控制单元(microcontroller unit,MCU)的2个串口收发端相连。MCU采用STM32F103C8。三态门平时处于闭合状态,来自总线的差分信号数据从总线接口A进入,转换为TTL数据,再穿过三态门重新转换为差分数据从总线接口B输出。从总线接口B进入的差分信号数据经过相同过程从总线接口A输出。同时,MCU的2个串口的接收端处于接收状态,可以接收来自总线接口A和总线接口B的数据,若该数据与自身有关则进行解析。这种中继方式可延长总线传输距离,增加总线设备数量。若该固体接触器需要向外输出数据,则首先断开三态门,然后MCU的2个串口输出端输出的数据通过总线接口A和总线接口B送入总线。在此期间,若总线接口A和总线接口B同时有数据送入,则MCU的2个串口的接收端会接收该数据并缓存在MCU内部,待自身数据发送完成后再向另一方向发送在此期间缓存的数据。这种方式可实现总线上的设备在任意时刻发送数据,而不必担心总线冲突的问题[5]。

3 程序设计

总线式固体接触器微控制器程序设计包含触点控制和测量、总线通信控制、通信协议执行3项基本功能。

3.1 触点控制和测量

触点控制和测量是固体接触器的基本功能,包括触点闭合断开控制、电源电压和负载电流测量、测量结果按条件输出等3个并行任务。触点闭合断开控制任务由20 ms定时器中断驱动。MCU以20 ms为周期读取通信指令预设的通断标志。若标志为断开,则直接断开晶闸管电路;若标志为闭合,则同时读取软启动参数,以20 ms为周期(即交流电频率)交替闭合断开晶闸管电路。由于设计采用了过零驱动型光耦驱动晶闸管电路,可保证负载在此期间得到50%占空比的交流电,直到达到预设软启动时间,再令晶闸管电路稳定闭合。测量任务由ADC转换完成中断触发执行。MCU初始化后,内部ADC以连续方式执行基准电压、三相输入电压、三相负载电流共7路转换,耗时约2 ms。转换完成后触发中断,MCU解算三相输入电压值和三相负载电流值。结果移入可存储50次转换结果的先进先出(first in first out,FIFO)缓存,再与之前49次的转换值一起经过数字滤波后计算出近5个交流电周期的有效值。该计算值与通信指令预设的报警值相比,若输入三相电压低于或高于预设电压范围,置电源故障标志;若输入三相电压不平衡,置电源断相故障标志;若输出电流高于预设短路电流值,置短路故障标志;若输出三相电流不平衡,置负载缺相故障标志;若输出电流高于预设过载电流值且超过预设过载时间,置过载故障标志;发生上述故障时晶闸管触点立即被断开,且立即执行输出测量结果。测量结果输出任务除了在发生故障时执行外,还可通过定时中断执行。定时值由通信指令预设的测量结果输出周期决定。通过设置测量结果输出周期,总线式固体接触器可周期性地向总线输出电源电压、负载电流、故障状态等信息。

3.2 总线通信控制

总线通信控制程序结合双RS-422总线接口电路,可实现总线中继通信和防冲突功能。RS-422总线接口A和总线接口B分别对应2个硬件通用异步接收发送器(universal asynchronous receiver/transmitter,UART)。每个UART具有1个接收FIFO缓存。总线通信控制程序分为数据接收、数据解析和数据发送这3个部分。数据接收由2个UART接收中断触发执行。UART平时处于接收状态,且2个RS-422接口电路之间的三态门处于导通状态。RS-422进入的数据一方面穿过该设备从另一个RS-422口流出,另一方面UART接收到数据,将数据存入相应FIFO环形缓存,并进行帧尾判断。若判断到帧尾,则启动一个定时器任务进行数据解析。之所以不立即执行数据解析,是为了防止数据解析期间再次传入数据造成丢失。通过设置UART接收中断优先级高于解析任务的定时器,可实现在数据解析期间继续接收数据存入FIFO。数据解析由定时器触发执行,即从FIFO缓存中提取数据调用通信协议执行程序,生成应答帧,然后执行数据发送过程。数据发送程序除了在数据解析后执行外,还会在上述测量结果输出任务时执行。某个RS-422接口在进行数据发送前要先等待另一个RS-422接口数据接收完毕或超时,然后断开该RS-422发送电路与另一个RS-422接收电路之间的三态门。此时,这2个RS-422接口电路之间将不能进行数据透传。UART输出端开始通过该RS-422发送电路发送数据。数据发送完毕后,判断在数据发送期间另一个RS-422接收电路对应的UART接收FIFO缓存有无收到数据。若收到数据且接收完毕,则通过该RS-422发送电路再次发送这一部分数据。这种方式可实现多个设备同时向总线某一方向发送数据而不会造成数据丢失[5]。

3.3 通信协议执行

通信协议执行包括解析执行来自总线的控制指令和向总线发送接触器状态这2项功能。控制指令包括触点控制和各种参数设置指令,参数包括三相电源电压范围、过载电流、短路电流、触点缓启动延时、电源电压负载电流上报周期等。接触器状态上传指令包括电源电压负载电流上报和发生故障时故障状态上报。上报周期由预设参数决定。程序流程如图4所示。

图4 程序流程图

4 测试

通过设计原理图制作印刷电路板(printed circuit board,PCB),并采用3D打印壳体制作总线式固体接触器样机。采用keil v4作为STM32F103C8微控制器的程序编译器设计程序。将样机主电源端连接三相交流电,负载端与300 W普通三相交流异步电机相连。样机总线接口A通过RS-422、RS-232转换器与计算机串口相连,总线接口B与24 V开关电源相连。计算机端通过串口调试工具组帧与样机通信,首先设置基本参数,再发送触点控制指令,并在串口调试工具界面上接收打印样机上传的电源、负载状态信息。通过发送指令可有效控制交流异步电机启停,并较为精确地获取电源电压和负载工作电流。若设置的报警参数偏离实际工作值,则负载立即停止并上传报警信息。

5 结论

总线式固体接触器属于对传统接触器的智能化改造,除了具有基本的通断控制功能外,还具有远程控制和状态检测、监控等智能化功能。在某些场合,总线式固体接触器可替代PLC,通过计算机和相应软件直接构成控制系统。若通过连接适当的RS-422网关,可使接触器直接成为工业互联网的一个终端,实现三相交流负载的网络控制和状态监控,提高工业控制的自动化、智能化水平。