基于ANSYS的阀门定位器喷嘴挡板结构优化与分析

2022-10-28徐利杨章兰珠

徐利杨,章兰珠

(华东理工大学机械与动力工程学院,上海 200237)

0 引言

阀门定位器是气动调节阀系统中的重要控制仪器。其作用是对气源输入的压力信号、反馈机构的反馈信号进行接收与处理,改变输出的气压信号、推动执行机构运动,进而改变阀芯与阀门间的开度[1-4]。根据电/气(current intensity/pneumatic,I/P)转换器原理的不同,可将阀门定位器分为两类,即喷嘴挡板式阀门定位器与压电陶瓷式阀门定位器[5]。目前,在工业应用中喷嘴挡板式阀门定位器占比较大。该类型定位器主要由I/P转换器与气动放大器构成[6-7]。其优点主要包括对气源要求较低,坚固耐用;质量小,响应时间较短,调节灵敏;抗油污、水分能力强等[5,8]。喷嘴挡板结构是该类型阀门定位器中的核心部分。喷嘴挡板的性能将直接决定阀门定位器控制精度。

为提高喷嘴挡板结构的性能,需要对其内部参数进行优化设计。本文对喷嘴挡板工作原理进行了研究,并基于理论模型对喷嘴挡板作了仿真分析。仿真采用ANSYS FLUENT软件。根据仿真结果,对喷嘴挡板作了结构参数优化。

1 喷嘴挡板结构原理

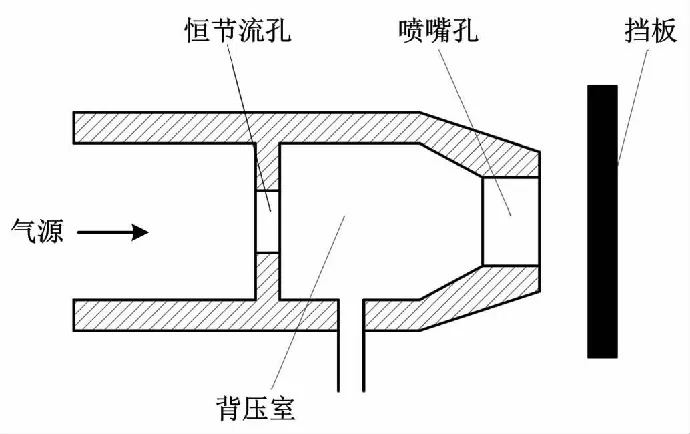

喷嘴挡板原理如图1所示。气动阀门定位器通过改变喷嘴挡板间的间隙,从而改变输出至气动放大器的气压。其主要结构包括喷嘴孔、挡板、背压室以及恒节流孔。气源气体经恒节流孔节流稳压后进入背压室,并从喷嘴孔与挡板间泄出。改变喷嘴挡板间隙可引起背压室气压变化,即可改变输出到放大器的气体气压[9-11]。

图1 喷嘴挡板原理图

流量连续方程为:

Q0=Q1+Q2

(1)

式中:Q0为气源流量;Q1为喷嘴孔泄出的气流量;Q2为由背压室输出至气动放大器的流量。

气流通过节流孔与喷嘴孔时,薄壁小孔流量方程如式(2)、式(3)所示[12]。

(2)

式中:Cf0为节流孔与喷嘴孔流量系数;A0为恒节流孔面积,可由恒节流孔和喷嘴孔径表示;ρ为空气密度。

(3)

式中:Cf1为节流孔与喷嘴孔流量系数;A1为喷嘴孔面积,可由喷嘴挡板间隙表示。

节流孔与喷嘴孔前后气压差分别如式(4)、式(5)所示。

ΔP0=Ps-Pb

(4)

式中:Ps为气源气压;Pb为输出至放大器的气压。

ΔP1=Pb

(5)

当系统工作稳定后,背压室气压应与气动放大器输入气压相等,此时Q2=0。因此,将式(2)~式(5)与喷嘴挡板结构参数代入式(1),可得出输出气压Pb与气源气压Ps之间的关系模型:

(6)

式中:x为喷嘴挡板间隙。

由式(6)可知,输出气压与气源气压关系主要由喷嘴孔与节流孔直径决定。该模块输出的气压将由喷嘴挡板间的间隙决定。随着喷嘴挡板间隙的改变,将存在以下三种情况。

①当喷嘴挡板间隙x为零时,背压室输出的气压即为气源气压。

②当x增大时,在喷嘴处形成小孔节流,背压室气压将逐渐减小。

③当x持续增大并大于喷嘴面积时,小孔节流效应消失,背压室气压将不再随x的增大而减小。

2 结构设计与仿真

根据第1节数学模型,可对喷嘴挡板结构中的节流孔与喷嘴孔直径进行设计。经过查阅文献与操作手册以及对现有产品的测量,得出两孔径的合理区间。恒节流孔直径估值区间可限定在[0.2,0.4]mm之间。进行仿真时,恒节流孔直径将分别取0.2 mm、0.3 mm、0.4 mm。为取得理想效果,将喷嘴直径估值区间定在[0.3,0.6]mm之间,仿真时分别取0.35 mm、0.45 mm和0.55 mm。对其进行分组仿真,从而获得最合理的结构尺寸。本次仿真将采用ANSYS FLUENT 软件。

首先在Solidworks软件中绘制喷嘴挡板中气体的三维模型,然后将三维模型导入ANSYS FLUENT软件并进行网格划分,选择湍流模型进行计算。计算模型设置完毕后,需将材料属性定义为流体,其余保持默认即可。此后,还需要设置边界条件。本次仿真气源气压选用0.3 MPa压缩空气,故将气压输入设置为0.3 MPa。此外,出口处气压设置为0,操作气压选用大气压。采用压力耦合方程组的半隐式方法(semi-implicit method for pressure linked equations,SIMPLE)算法进行求解,使用一阶迎风格式为动量方程。

根据所设置的仿真条件,可得到气压分布。根据仿真结果可知,气源气流从左侧进入喷嘴,在恒节流孔处气压急剧降低。此后,喷嘴孔处的气压也明显存在下降趋势。而在喷嘴挡板间的空隙内,由于间隙较小,从喷嘴泄漏的气体经挡板阻挡,流速降为零、动能转变为压力能,导致该间隙处存在明显的气压上升现象。在恒节流孔处,气压存在十分剧烈的变化。而在背压室内,气压分布大致稳定在合理的区间内。进入喷嘴孔后,气压又经历了一次明显下降。在喷嘴挡板间隙内,气压上升。该仿真结果与此前分析基本一致。

将仿真数据结果导出并进行分析,可获得不同结构参数下气压的变化趋势。将通向气动放大器的管路内气压数据导出并取平均值,得到最终输出到气动放大器的气压值。不同喷嘴孔直径性能(气压)如表1所示。

表1 不同喷嘴孔直径性能(气压)表

3 喷嘴挡板结构优化

将所得出的尺寸数据代入式(6),并将气压变化趋势与仿真所得数据进行对比。对比结果表明,仿真所得特性曲线与理论特性曲线变化趋势吻合。

流道内气体经过恒节流孔节流作用后,在背压室内通常还具有较高的气压。因此,气流从背压室流经喷嘴孔向外界泄漏的过程可视为一个可用压力能向气体动能的转变过程。在实际状态下,该过程存在着能量损失。而该过程中的能量损失与喷嘴孔长度有着十分紧密的联系。根据经验式,喷嘴孔长度可限定在:

l≤(4~15)D

(7)

式中:D为喷嘴孔直径。

因此,分别对喷嘴孔长度为1.8 mm、2.0 mm和2.2 mm的喷嘴挡板进行仿真,将数据导出并绘制喷嘴挡板特性曲线。不同喷嘴孔长度特性曲线如图2所示。

图2 不同喷嘴孔长度特性曲线图

由图2可知,当喷嘴孔长度为1.8 mm时,喷嘴挡板特性曲线相较于喷嘴孔长度为2.0 mm时拥有范围更宽的线性区域,且其线性区域其余二项尺寸相比有着更大的斜率。这表明在实际工作中,其可供调节的范围更广,同时对于信号改变的敏感性更高,将能够更好地适应不同调节阀的调节范围与要求,且对于不同的输入信号相应的灵敏度更好。同时,考虑到喷嘴孔长度越长,在气体流动过程中所产生的压力损失越大,而长度过短则容易产生气体节流作用,导致喷嘴孔处气压大幅度突变。综合上述分析,喷嘴孔长度为1.8 mm较为合理。

以与喷嘴孔相同的方式对恒节流孔长度进行优化仿真分析,所得结果显示:在合理范围内,恒节流孔长度对喷嘴挡板模块特性曲线的影响很小。因此,确定节流孔长度时要考虑尽可能减小气体压力损失。

背压室直径的优化结果表明,直径过小会形成气阻,导致背压不稳定。当背压室直径较小时,其特性曲线线性范围缩小。由于定位器控制主要使用线性部分,因此在设计时背压室直径不宜过小。

4 结论

目前,国家大力扶持智能阀门定位器国产化替代工作。其中,I/P转换器的设计是研究的一大难点。目前,对于阀门定位器的大部分研究是从控制算法入手,对于I/P转换器的研究较少。本文针对阀门定位器的喷嘴挡板结构进行了研究与分析,通过对其原理进行数学建模,得到了气源气压与喷嘴挡板结构输出气压间的数学模型,并根据此模型设计仿真试验。根据仿真结果,本文得到以下结论。

①仿真结果与数学模型相吻合,可证明该模型的正确性。

②在I/P转换器中,喷嘴孔径与节流孔径对结构性能起着决定作用。双孔直径越大,背压室气压下降趋势越平缓,对材料要求越低。因此,设计时应作综合考虑。

③基于ANSYS仿真对喷嘴挡板结构进行了参数优化。

本文的创新点在于对国内目前研究较少的I/P转换器喷嘴挡板进行了分析与仿真优化,得出了喷嘴挡板主要结构参数对性能的影响。此方法可用于对国外先进产品I/P转换器的学习。此外,通过仿真对结构参数进行优化可减少材料的损耗,从而降低成本。本文对喷嘴挡板结构参数的优化方案与结果对I/P转换器的设计有一定的参考价值。