套筒式蒸汽调节阀开孔优化与流动特性分析

2022-10-28管桉琦于龙杰金志江钱锦远

管桉琦,于龙杰,金志江,2,钱锦远,3

(1.浙江大学化工机械研究所,浙江 杭州 310027;2.浙江大学温州研究院,浙江 温州 325036;3.浙江大学流体动力与机电系统国家重点实验室,浙江 杭州 310027)

0 引言

蒸汽调节阀是调节流体介质流量和压力以保证机组能够安全、高效、经济运行的关键控制元件,被称为热力系统的“咽喉”[1]。随着装置的高参数化和大型化,阀内的流态将变得十分复杂。国外制造商已经推出了适用于高温、高压差等特殊工况的阀门[2],而国内的阀门企业缺乏研发高参数阀门的理论依据,大多依赖试验验证,效率较低。因此,开展复杂工况下蒸汽调节阀的自主研发对我国调节阀的发展尤为重要。

国内外学者针对蒸汽调节阀的结构设计、流动特性进行了大量研究。在结构设计方面,研究思路主要是根据既定的流量特性设计优化节流结构[2-4],大部分研究对象为压差小、流速低、不可压的液体介质,缺乏高参数蒸汽介质的调节阀优化设计研究[5-7]。在流动分析方面,利用数值模拟与试验相结合的方法对阀门内部的流场进行分析[8-11],主要研究阀门的压降、空化以及流量系数[12-14],对调节阀具体设计流程的研究相对较少。

本文针对套筒式蒸汽调节阀的开孔优化与流动特性等问题开展数值模拟研究,对比分析不同开度下蒸汽的流动特性,研究节流小孔对调节性能的影响;针对节流套筒开孔提出优化方案,为套筒式蒸汽调节阀的选型设计及结构优化提供依据。

1 设计条件

本文所设计的多级套筒式蒸汽调节阀结构主要由多级套筒、阀体、阀杆、阀盖和阀芯等组成。多级套筒蒸汽调节阀结构如图1所示。

图1 多级套筒蒸汽调节阀结构

多级套筒蒸汽调节阀节流原理如下。过热蒸汽从阀门进口流入,经过多级套筒和阀芯,从阀门出口流出。多级套筒的作用是使蒸汽流动时产生一定的局部阻力,从而控制过热蒸汽的绝热压缩过程,达到控制蒸汽流量降压的目的。

多级套筒式蒸汽调节阀的设计参数如下:公称直径为100 mm;阀体总长为352 mm;可调比R为30,直线调节特性;额定行程lmax为50 mm;流量系数CV为55;流体介质为380 ℃的过热蒸汽;入口压力为10.75 MPa;出口压力为2.5 MPa。

2 开孔设计

套筒节流窗口的结构形式是影响蒸汽调节阀调节稳定性以及流量调节特性的重要性能指标[15]。多孔套筒具有降低噪声和振动的作用,一般应用于高压差调节阀。因此,本文节流套筒采用开孔的形式,并按照直线的流量特性设计开孔。

根据文献[3]可知,调节阀在L开度时的理论流通面积为:

(1)

式中:A1和AL分别为阀门入口通流面积和最小节流处的通流面积,mm2;CVL为L开度时欧美标准的流量系数,Usgal/min(1Usgal=3.78 541×10-3m3)。

在调节阀行业中,流量系数通常由CV表示。

CVL=1.156KVL

(2)

式中:KVL为L开度时国际标准的流量系数,m3/h。

调节阀直线流量特性曲线的规律如式(3)所示。

(3)

式中:CVmax为额定流量系数,Usgal/min;R为可调比;l为调节阀在L开度时的行程,mm;lmax为额定行程,mm。

值得注意的是,式(1)、式(2)未考虑流动损失,而流通面积与实际小孔面积之间有一定差距,需要考虑断面收缩的影响。因此,本文引入修正系数α,以修正流体在流动过程中的能量损失以及缩流导致的理论误差,如式(4)所示。

(4)

式中:αL为L开度下的修正系数。

修正系数αL确定流程的具体描述如下。

①选定各开度下的理论流量系数KVL或CVL。

②初定各开度下的修正系数αL,设计套筒并进行仿真,得到各开度下的仿真流量系数KVL或CVL。

③通过仿真流量系数和理论流量系数求出相对误差δL。

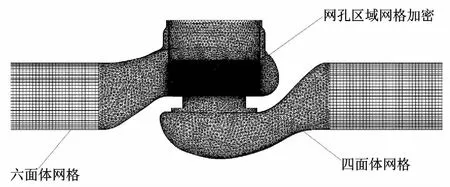

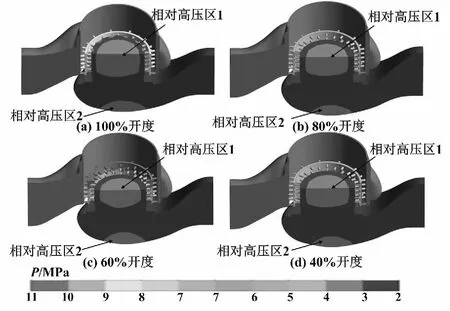

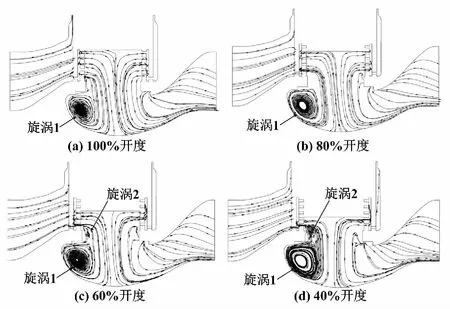

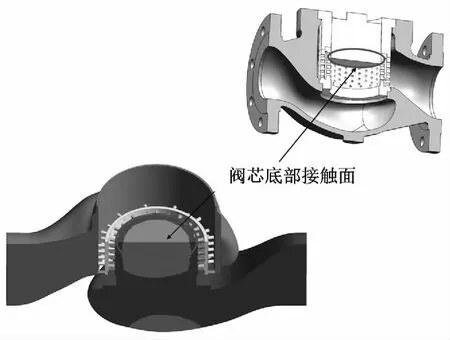

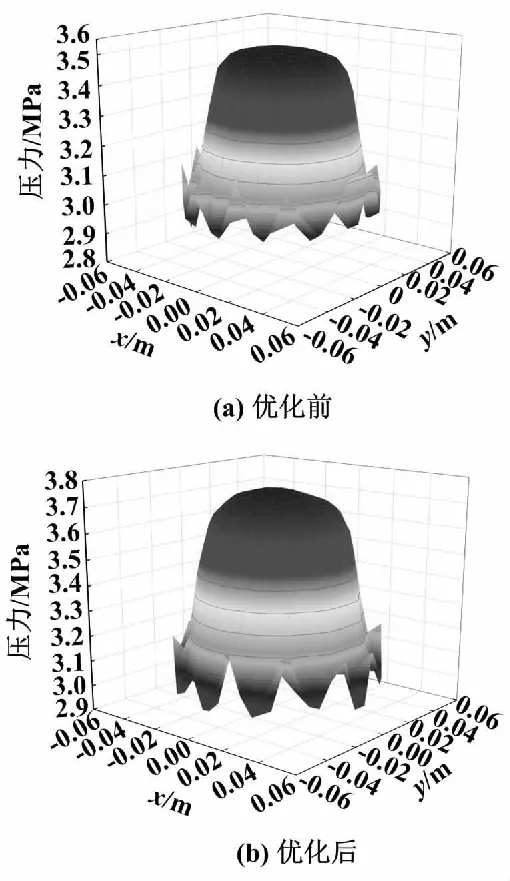

④确定相对误差最大值B。当δL>B时,重新选取修正系数αL。当δL 可通过上述方法确定修正系数,从而优化套筒。本文取相对误差最大值B为5%(工程上流量系数曲线的相对误差在10%以内即可)。 各开度下,修正系数αL的确定流程如图2所示。 图2 修正系数αL的确定流程 初定各开度下修正系数αL均为1.7。根据后续仿真结果可知,60%、80%、100%开度初定的修正系数αL不满足要求。通过图2所示确定流程的不断迭代,最终确定60%、80%、100%开度下的修正系数αL为2.0,其他开度的修正系数保持不变。优化前后修正系数如表1所示。 表1 优化前后修正系数 根据式(1)~式(4)及相关参数,通过SolidWorks三维设计软件对套筒进行建模。套筒剖视如图3所示。 图3 套筒剖视图 根据相关设计参数对套筒式蒸汽调节阀进行三维建模。调节阀中与流体直接相接触的部件主要有阀体、阀芯和多级套筒。为简化后续模拟过程,建模时只建立与流体直接相接触部件的几何模型。 本文利用有限元计算软件ANSYS Workbench的Meshing网格划分模块对所提取的流道进行网格划分。计算域网格如图4所示。 图4 计算域网格 由于进出口延长部分形状规则且流动简单,故进出口延长部分采用结构化的六面体网格。而阀芯区域结构复杂、压力梯度大,由此采用非结构化的四面体网格。由于多级套筒节流小孔处流动复杂,各物理量如压力、温度、速度等变化快,故对多级套筒的节流孔进行局部加密。 网格加密后,网格总数在100万左右,网格节点数在200万左右,网格质量保证在0.15以上,基本满足数值仿真的计算要求。针对本文所研究的套筒式蒸汽调节阀,仿真发现当网格数大于100万时,网格数量对仿真结果的影响不大。因此,考虑到计算的经济性和效率,划分流体域采用100万左右的网格数量。 套筒式蒸汽调节阀内部流动复杂,前后压差大,其雷诺数可达108的量级,而k-ε湍流模型对高雷诺数的流动有很好的模拟效果。因此,本文采用标准k-ε湍流模型进行数值模拟。由于流体介质为过热蒸汽,所以采用基于密度的稳态求解器。数值仿真采用总压进口、静压出口作为进出口边界条件,壁面取绝热无滑移条件。其进口压力设为10.75 MPa、进口温度设为653.15 K、出口压力设为2.5 MPa。模拟采用隐式求解器求解流场,湍流动能和湍流耗散率均采用一阶迎风格式。 对套筒优化前后不同开度的蒸汽调节阀进行数值模拟,对比分析优化前后流量特性、流阻特性以及阀芯底面压力分布。 通过数值仿真可以得到套筒优化后调节阀不同开度下的流量系数曲线。图5为套筒优化前后仿真流量系数与设计流量系数曲线。 图5 套筒优化前后仿真流量系数与设计流量系数曲线 由图5可知,套筒优化后仿真所得流量系数与目标要达到的设计流量系数基本一致,弥补了优化前大开度下流量系数相差较大的缺点。 套筒优化前后仿真流量系数与设计流量系数相对误差可见表2。 表2 套筒优化前后仿真流量系数与设计流量系数相对误差 由表2可知,优化后最大的相对误差也只有2.60%,远小于规定的相对误差最大值B。由此可以确定各开度的修正系数。 调节阀的流阻系数是阀内流体介质流经阀门内腔所受到的阻力,用ξ表示。流阻系数取决于阀门的形状、结构以及尺寸等。阀门的流阻系数可用式(5)计算。 (5) 式中:Δp为阀门进出口压力,Pa;ρ为流体密度,kg/m3;v为流体介质在阀门出口的平均流速,m/s。 通过式(5)结合套筒优化后的仿真结果,可求出多级套筒式蒸汽调节阀在不同开度的流阻系数。优化前后流阻系数曲线如图6所示。由图6可知,在相同开度下,优化后的流阻系数较小。这说明优化后套筒调节阀对流体的阻碍作用更小,流体流经阀门的能量损失更低。 图6 优化前后流阻系数曲线 图7为多级套筒式蒸汽调节阀不同开度下对称面压力云图。 图7 不同开度下对称面压力云图 由图7可知,蒸汽压力在入口区和出口区分布均匀,在节流套筒处压力迅速减小。这是由于套筒处通流面积突然减小,蒸汽在此处绝热压缩,造成流速增加、压力减小。蒸汽在套筒处实现两级降压,压力从10.75 MPa降为2.5 MPa,满足降压要求。 值得注意的是,在阀芯区总是存在着两个压力相对较高的区域。图8为三维阀门压力云图。 图8 三维阀门压力云图 图8中:相对高压区1为接近阀芯的区域,是蒸汽的汇合和蒸汽与阀芯相互挤压的结果;相对高压区2为靠近阀体底部的区域,是蒸汽冲击阀体底面的结果。随着开度的增加,可以发现相对高压区1的范围逐渐增大,而相对高压区2的范围逐渐减小。这是由于开度越大,所参与流动过程的节流小孔越多,蒸汽在套筒处的流动通道也就越多。越多股蒸汽在阀芯处汇聚,阀芯处所产生的高压区域也就越大。相对高压区2范围逐渐减小是由于开度增大,蒸汽通过小孔进入阀腔的速度逐渐降低,使蒸汽冲击阀体的动能减小,所以相对高压区2范围也就减小。通过上述分析可以发现:阀芯处和阀腔底部由于局部高压,磨损会比其他区域要大,且随着开度减小;阀芯处由于相对高压区1的减小,受力会更不均匀,局部磨损也会更严重;开度减小也会使阀腔底部受到的冲击增大,加剧磨损。因此,本文建议对这些可能存在严重磨损的区域进行额外的硬化处理,以提高套筒式蒸汽调节阀的安全性。 套筒式蒸汽调节阀不同开度下对称面流线如图9所示。由图9可以看出,整个阀门流域中存在较为明显的旋涡1和小开度下产生的旋涡2。旋涡1存在于阀芯腔后部。旋涡2存在于靠近多级套筒处。它们产生的原因是左右高速流动的流体介质从多级套筒中流出后,在阀门中心形成了冲击射流,使冲击区的速度明显高于附近流域的速度。高速流体和低速流体在靠近阀芯腔和套筒的区域混合,产生强烈的剪切效应,导致低速区域形成旋涡。除此之外,随着开度的减小,旋涡1的范围越来越大,并且在小开度下产生了旋涡2。这是因为随着开度的减小,蒸汽流出套筒的速度增大,会形成更加明显的冲击射流,产生更强的剪切效应,流动也愈加复杂,从而导致旋涡的范围和个数都相应增加。这就意味着开度越小,所产生的能耗越大。 图9 不同开度下对称面流线图 阀芯底部接触面如图10所示。 图10 阀芯底部接触面 由压力场分析中可知,阀芯底部存在一个高压区。所以有必要对套筒优化前后阀芯底面的压力分布进行分析。首先,提取阀门全开时阀芯底部的压力值;然后,绘制套筒优化前后的阀芯底面压力云。图11为阀门全开时阀芯底部压力云图。由图11可知,套筒优化后阀芯底面所受的压力更大。这是因为优化后,套筒开孔直径增大,使更多的蒸汽在阀芯底部汇合并与阀芯相互挤压,从而造成阀芯底面压力增大。因此,建议高参数工况下阀芯采用压力平衡型阀芯结构。 图11 阀门全开时阀芯底部压力云图 压力平衡型阀芯如图12所示。 图12 压力平衡型阀芯示意图 压力平衡型阀芯利用压力平衡原理。蒸汽可以从通流孔流入阀芯上部,降低阀芯上下压差,确保所需的执行机构推力最小。同时,通过减小蒸汽在阀芯底部与阀芯的相互挤压作用,可改善阀芯受力。 本文研究高参数工况下节流套筒对阀内流动特性的影响,并对套筒结构开孔优化。根据数值模拟结果,可得到以下结论。 ①套筒优化后仿真流量系数与设计流量系数最大相对误差仅为2.60%,阀内能量损失减小,阀芯底面压力增大。 ②蒸汽压力在多级套筒处发生突变。随着开度的减小,阀内流动愈加复杂,能耗逐渐增加。阀芯处和阀腔底部磨损比其他区域要大,需要对这些可能存在严重磨损的区域进行额外的硬化处理。

3 数值模拟

3.1 几何模型

3.2 计算模型

4 调节阀流动特性分析

4.1 流量特性

4.2 流阻特性

4.3 流场分析

5 结论