铝及铝合金阳极氧化膜封孔技术机理、应用及研究进展

2022-10-24张策张德忠潘学著谢国经赵涛王泽毛祖国丁运虎

张策,张德忠, ,潘学著,谢国经,赵涛,王泽,毛祖国,丁运虎

(1.武汉材料保护研究所有限公司,湖北 武汉 430030;2.广亚铝业有限公司,广东 佛山 528237;3.广东省仁丰五金电器有限公司,广东 台山 529200)

铝是使用量最大、应用面最广的轻金属材料,依据合金元素与加工方法的不同形成了庞大的材料体系,是仅次于钢铁的第二大金属材料[1]。然而,铝在空气中自然形成的氧化膜防护能力不足,需要进行表面处理来提高其抗腐蚀能力并获得高装饰性外观。化学氧化与阳极氧化[2]是铝及铝合金常用的表面处理方法,其中阳极氧化膜具有良好的力学性能,与基体的结合强度大,耐蚀性强,应用十分广泛。铝合金的阳极氧化膜具有很高的孔隙率和较强的吸附性,易吸附污染物而导致腐蚀,因此适当的封孔处理尤为重要[3]。铝合金阳极氧化膜的封孔技术种类较多,其工艺原理不尽相同。本文着重阐述了铝及铝合金阳极氧化膜封孔的机理和作用,介绍了各种封孔品质评价方法以及封孔技术的工业应用现状和最新研究进展,并对封孔技术的发展趋势进行了展望。

1 封孔的目的及原理

1.1 封孔的目的和作用

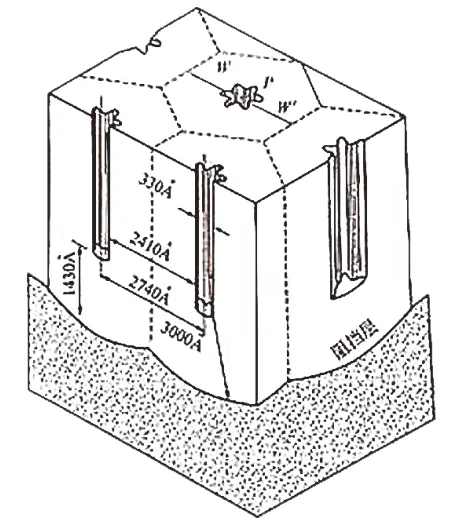

典型的铝合金阳极氧化膜具有双层结构,外部为厚而疏松的多孔层,内部为薄而致密的阻挡层,其形貌如图1所示。在理想情况下,阳极氧化膜外部多孔层由紧密排列的六棱柱结构单元组成,在每一个六棱柱单元的中心有一个圆形的孔洞,沿垂直阻挡层的方向生长,并趋向于形成均匀的六棱柱单元结构[4](见图2)。

图1 阳极氧化膜的微观形貌Figure 1 Microstructure of anodic oxide film

图2 阳极氧化膜的单元结构模型Figure 2 Model of the structural unit of anodic oxide film

铝阳极氧化膜带正电荷[5],能够吸引空气中带负电荷的油污、灰尘,而阳极氧化膜表面的微孔可能会吸附污染物,且其他腐蚀介质也容易直接进入孔洞,这些都会导致铝基体被腐蚀。为提高耐蚀性,需对阳极氧化膜的孔洞进行填充处理。根据国标GB/T 8005.3-2008《铝及铝合金术语 第3部分:表面处理》中的定义,阳极氧化膜封孔是以吸附作用、化学反应或其他机制为机理进行的氧化膜孔洞处理过程。狭义上讲,阳极氧化膜上进行的电泳、喷粉、涂漆、涂蜡等方式均不属于封孔的范畴,而是阳极氧化膜的附加处理。

有研究表明,封孔后阳极氧化膜的维钝电流密度下降2个数量级[6]。于美等人[7]研究发现,经硝酸铈封孔的氧化膜的多孔层电阻Rp提升4个数量级。R.Canyook等人[8]的研究表明,无论是重铬酸盐封孔还是沸水封孔,都会不同程度地增大表面粗糙度,同时提高氧化膜的耐磨性。朱鸿昌等人[9]在封孔后的铝合金表面滴加蓝墨水,观察其是否吸附于膜层,结果发现经不同方法封孔的氧化膜相较于未封孔的氧化膜,抗污性能增强,墨水印迹均变浅。以上研究均表明,封孔处理可以提高阳极氧化膜的抗污性、耐蚀性、绝缘性和耐磨性。因此,氧化膜的封闭极为重要,除特殊声明不予封闭外,氧化膜都须加以封孔处理。

1.2 封孔原理

对于阳极氧化膜而言,封孔一方面是封堵表面孔洞,阻止污染物进入,另一方面利用带负电荷的物质,中和氧化膜表面的正电荷,减弱氧化膜对油污、灰尘的吸引力。最初的封孔处理工艺是通过氧化膜自身的水化作用,将氧化膜的孔隙封住,其过程如图3所示。

图3 水合封孔过程示意图Figure 3 Schematic diagram of sealing process by hydration

在热能的作用下,氧化膜与水发生以下反应:

式(1)为水合封孔反应式,反应在80 °C以上进行,这一过程会消耗原有的氧化膜,使孔壁变薄,生成的一水合氧化铝(勃姆石)体积增大约33%[10],封堵孔隙。当温度低于80 °C时,发生反应(2),生成三水合氧化铝,稳定性差且耐蚀性低于勃姆石,因而反应温度一般控制在95 °C左右。

后续出现的金属盐封孔工艺,其基本原理是封闭液中的离子在氧化膜孔内发生化学反应,生成的沉淀堵塞孔洞,而氧化膜基本不发生反应或其反应仅占次要地位。

在图4所示的封孔过程中,反应初始时孔洞内外离子浓度相同,随着反应的进行,离子不断消耗,孔洞内离子补充的难度随着孔洞的深度增加而增大,导致生成的反应产物在孔壁上的堆积量随着孔洞的深度增加而减少,造成孔洞洞口和孔底的沉淀堆积量出现差异。当氧化膜厚度较小时,这种差异较小,孔洞内能生成连续且相对均匀的封孔介质,但当氧化膜厚度较大时,孔洞较深,洞口因沉淀堆积而封闭,阻隔了离子进入孔洞,而此时孔底还未生成足够的沉淀,导致孔底残留一部分封孔液,待反应达到平衡后便以积水的形式残留在孔洞中。

图4 化学沉淀封孔过程示意图Figure 4 Schematic diagram of sealing process by chemical precipitation

2 封孔品质的评价

氧化膜的封孔品质直接关系到产品的使用性能,因此,封孔品质评价是氧化膜品质检测的必检项之一。我国铝合金阳极氧化膜封孔品质的评定主要有3种方法——酸浸蚀失重法、导纳法和酸处理后的斑点染色法,其特点和应用情况见表1。

表1 3种封孔品质评定方法的特点及应用Table 1 Characteristics and applications of three methods for evaluating the sealing quality

酸浸蚀失重法是应用最为广泛的方法,分为硝酸预浸和无硝酸预浸两种方式。硝酸预浸会增加封孔不良试样的质量损失,适合在腐蚀环境较严酷(如室外)的条件下使用的阳极氧化膜。对于封孔品质优良的氧化膜,以上述两种方式试验后的结果基本一致。当两种试验的结果出现较大偏差时,采用硝酸预浸的失重结果作为仲裁依据。通常,质量损失不超过30 mg/dm2视为封孔品质合格。该方法须从产品上截取试样进行检测,试验后氧化膜被溶解。

导纳法是一种快速无损检测法,但其结果受铝合金材质、封孔工艺、陈化时间、存放条件等多方面影响,局限性较大,因此在我国很少使用。国际上以导纳修正值(20 µm)小于20 µS为封孔品质合格标准。

斑点染色法快速、简单,但是结果重复性较差,不能做到定量评价,因此多用于生产控制中。其合格评判标准为0-2级。

3 工业应用现状

目前已大规模工业化应用的封孔技术主要有沸水封孔、蒸汽封孔、铬酸盐封孔、氟化镍低温封孔和醋酸镍中高温封孔,其特点和应用见表2。

表2 常用封孔技术的特点及应用Table 2 Characteristics and applications of common sealing processes

3.1 沸水封孔

沸水封孔是最早应用于工业生产的封闭技术。在高温的条件下,通过水合反应对氧化膜层进行封孔处理,即令无水非晶态氧化铝与水化合,生成含水的晶态水铝石γ-Al2O3·H2O(勃姆石),体积膨胀而将氧化膜的孔隙封住。沸水封孔工艺简单且便捷,把氧化膜浸入80 ~ 100 °C的纯水中即可,但实际操作在95 °C以上才能获得较好的封孔品质。沸水封孔对水质要求非常高,微量杂质会毒化水化反应,导致封孔失败,易产生粉霜(其主要成分是Al2(SO4)3),封孔品质难以保证。

3.2 蒸汽封孔

蒸汽封孔与沸水封孔原理相同,区别在于蒸汽封孔是通过加压的方式,使反应得以在更高的温度(100 ~120 °C)和压力[(3 ~ 5) × 105Pa]下进行。在高温高压下,封孔过程加快,得到的膜层更加致密,作为封孔介质的水蒸汽对水质的要求更低,因此封孔效果更稳定[11],但是要使用密封的压力容器,费用较高,且无法连续处理大型铝材,目前主要用于铝合金炊具阳极氧化膜的封孔。

3.3 铬酸盐封孔

铬酸盐封孔是一种有效的封孔方法,常用重铬酸盐作为主盐,在较高的温度(90 ~ 95 °C)下进行,氧化膜和孔壁的氧化铝与溶液中的重铬酸钾发生式(3)所示的反应[12]。

该反应生成的碱式铬酸铝、重铬酸铝沉淀与由热水分子和氧化铝生成的一水合氧化铝及三水合氧化铝一起封闭了氧化膜的微孔。铬酸盐封孔后膜层呈黄色,是由铬酸盐渗入微孔所造成的。封孔后膜层具有优异的耐腐蚀性能,有比沸水封孔更优异的摩擦因数[13],尤其是对于阳极氧化压铸件和高铜含量的铝合金,封孔过程中利用了铬酸盐的缓蚀作用[7],因此制得的氧化膜有优异的耐蚀性。

左禹等人[14]提出在铬酸盐溶液中存在式(4)所示的平衡。

3.4 镍-氟低温封孔

镍-氟封孔是20世纪80年代初意大利等国开发的低温封孔技术。它基于吸附阻化原理,包括氧化膜的水合作用、金属的水解沉淀作用和化学转化膜的形成作用,反应机理如下:F-进入多孔层后吸附在孔的表面,使其导电性发生变化,有利于Ni2+进入多孔层,然后在孔中水解生成金属氢氧化物沉淀而将多孔层封堵[15]。反应式如下:

低温封孔又称为常温封孔,以氟化镍作为主盐,封孔温度一般是25 ~ 30 °C,封孔时间短(约为高温封孔的1/2)。低温封孔技术具有水质要求不高、快速、能耗低、封孔效果好等优点,是我国建筑铝型材阳极氧化最普遍的封孔方法。

3.5 镍盐中高温封孔

与低温封孔不同,中温封孔以醋酸镍为主盐,温度一般在50 ~ 80 °C之间,也有部分工艺会达到95 °C。醋酸镍封孔后的阳极氧化铝试样可通过300 h中性盐雾试验。与沸水封孔相比,醋酸镍封孔后试样能与具有适当基团的染料形成共价键,从而防止某些染料在封孔件中浸出,可以防止氧化膜褪色和变色[16]。其封孔机理比热水封孔更为复杂:在高于80 °C的温度下,氧化铝在水溶液中转化成勃姆石,同时伴随着氢氧化镍沉淀的产生[17]。醋酸镍封孔在北美地区被广泛使用。

4 研究进展

4.1 微波水合封孔

微波水合封孔[18]是利用微波加热氧化膜层和膜层界面的水膜,通过水合反应来达到封孔效果。由于其封孔速度快,且只需加热氧化膜和水膜,不需要加热铝基体和大量水,因此热量扩散少,能耗低,节约能源,是一种新型的绿色封孔技术。但微波水合封孔也有其缺陷:对于形状复杂的工件,会有部分区域微波辐射不到;氧化膜表面水膜不连续时,未被水膜包覆的氧化膜会反射微波。这些情况都会影响封孔品质。因此,目前微波水合封孔尚无工业应用。

4.2 溶胶-凝胶封孔

近年来,溶胶-凝胶法逐渐应用于表面处理中。该方法同时包括了水解与缩合反应,源自于醇前驱体,形成具有微米或纳米孔结构的聚合物网络。将工件浸泡于溶胶中,溶胶中的组分不仅会覆盖在工件的表面,还会随着表面多孔层进入膜层[19],使得最终封孔完成后既以填充的形式封堵了孔隙,又在表面形成了一层防护膜。这种方法制备的膜层耐蚀性强,制备过程能耗低且环保,但生成的膜层附着强度有限。

周琦等人[20]将阳极氧化膜浸入勃姆石溶胶中进行封孔,发现在封孔过程中氧化膜会发生溶解,因此要对工艺参数加以检验,确保在得到良好封孔性能的同时,不至于损失过多氧化膜而导致结构被破坏。L.Sopchenski等人[21]研究发现,在溶胶-凝胶膜层的制备过程中取出速度较慢时,可得到更均匀的表面,对氧化膜中孔隙和微裂纹有一定的填充效果。

采用氧化铝溶胶进行封孔所得的氧化膜性能优于采用氧化锆溶胶封孔[22],其原因可能是氧化铝溶胶的成分与氧化膜成分相同,因而结合更加紧密。于美等人[23]研究了氧化石墨烯填充溶胶-凝胶法,发现所制得的试样不仅耐蚀性优异(经720 h中性盐雾试验后出现的点蚀数少于沸水封孔的点蚀数),而且膜层附着力较好。A.Collazo等人[24]发现适量的乙二胺四乙酸二钠和柠檬酸钠能提高保护层的阻隔性能,且能大幅提高其电阻。这可能是因为这些添加物改变了溶胶-凝胶在缩合过程中的网络结构。

4.3 有机酸封孔

有机酸封孔技术由美国科学家于1995年提出,其原理为有机酸与氧化膜发生反应,生成的产物填充微孔的同时,还会在表面形成一层防水层。封孔过程中进入氧化膜孔洞内的有机酸分子能在基体出现裂纹时与氧化物生成铝皂类化合物防护层。基于有机酸的特性,大多数长链羧酸都可以用于封孔处理,其中较为常见且研究较多的是硬脂酸和植酸。随着长链羧酸分子中碳原子数的增加(12 ~ 18),膜的耐蚀性也逐步提高[25]。经有机酸封孔的氧化膜耐蚀性强,但封孔过程中工件表面会生成一层难以除去的油膜。

赵鹏辉等人[26]的研究结果表明,硬脂酸封孔后的铝阳极氧化膜表面平整、无缺陷,膜的耐蚀性显著提高,在1 mol/L中性NaCl溶液中的耐蚀性优于沸水或重铬酸钾封孔的氧化膜。在封孔的过程中,硬脂酸与氧化铝反应生成铝皂化合物,不仅可以填充氧化膜的多孔层,还能够形成保护膜而将氧化膜开裂部位与外界隔绝,因而封孔效果良好,封孔后的氧化膜耐蚀性优异[27]。

有研究人员[28]采用了植酸(肌醇六磷酸)作为主盐封孔,发现不仅孔隙被填满,而且形成了一层3 ~ 4 μm厚的铝-磷酸配合物沉积膜,大大提高了膜层的耐蚀性,耐中性盐雾腐蚀时间长达504 h。

4.4 稀土盐封孔

于兴文等人[29]研究发现,稀土封孔的阳极氧化膜在耐磨性方面有所提高,耐蚀性与铬酸盐封孔阳极氧化膜具有可比性。以铈盐封孔为例,封孔过程中在多孔层内生成了Ce(OH)3或Ce2O3沉淀[30],而在表面生成了一层铈转化层,内外两层的生成机理不同,防护机理也不同。在NaCl溶液中的浸泡试验结果表明,内层的耐蚀性(60 d)远高于外层的耐蚀性(6 d)。通过扫描电镜(SEM)和能谱(EDS)表征[31]发现,在封孔开始后氧化铈和氢氧化铈在氧化膜多孔层内生成,同时氧化膜表面逐渐生成球形沉积物。随着氧化膜表面被球形沉积物覆盖,生成了稀土转化膜。B.J.Usman等人[32]认为,经硝酸铈封孔处理的氧化膜表面孔洞与热水封孔后被堵塞、改性的氧化膜孔洞不同,是开放的。硝酸铈封孔是依靠孔洞内铈盐沉淀作为缓蚀剂来提升耐蚀性的。

李凌杰等人[33]对比了经不同稀土盐封孔的铝阳极氧化试样在弱酸性NaCl腐蚀介质中的腐蚀行为,发现铈盐和镧盐封孔试样表现出较强的钝化性,而钇盐封孔试样容易发生腐蚀。这归因于不同稀土盐封孔过程可能有不同的热力学因素(如氢氧化物溶胶的析出倾向等)和动力学因素(如封孔产物的析出速率等)。

4.5 无镍金属盐封孔

可用于阳极氧化膜封孔的金属盐除了镍盐和重铬酸盐外,还有锰-钼盐等相对环境友好的金属盐[34-35]。阳极氧化膜在含锰、钼氧阴离子的碱性镀液中密封,会发生如下反应[36]:

上述反应在生成氧化物沉淀的同时,还提高了溶液的pH,促进钼离子以氢氧化物的形式在氧化膜孔洞内沉淀,阻挡腐蚀性离子进入基体。

此外,还有研究人员以氟锆酸钾作为常温封孔主盐[37],反应如式(5)和式(11)所示。

生成的Zr(OH)4封堵了氧化膜孔洞,并且有强耐蚀性。

N.Chahboun等人[38]认为氟锆酸盐封孔过程分为活化、沉淀和均质化3个步骤。初期,氧化铝膜部分溶解,此过程中氟化物由于尺寸等影响,能够通过多孔层深入扩散进氧化膜,同时析出碱式氟化锆(Zr(OH)4-xFx);随后,氟锆酸盐在氧化膜表面部分水解,生成固体氢氟化锆沉淀,形成约200 ~ 300 nm厚的密封层。实验表明,氟化物对于密封层的形成至关重要。实际上,在密封层中含有大量的氟化物。而在表面,金属盐的生成及速率取决于pH。

5 展望

近年来,人们的环保意识越来越高,各国对环境保护也越来越重视。无论是重铬酸钾还是氟化镍、醋酸镍封孔,都会对环境产生危害,国内外已经限制其应用。而热水封孔和蒸汽封孔虽然不会对环境产生危害,但是能源消耗大,生产成本高。当前,阳极氧化铝的工业技术解决方案都需要改进其环境影响和能源效率[39],前者意味着Ni、F、Cr等有毒有害元素的使用将减少甚至消失,后者意味着封孔工艺将效率更高,时间更短,温度更低。因此,开发一种无铬、无镍、低能耗的新型绿色封孔工艺来取代重铬酸钾封孔和镍盐封孔,尤其是开发适用于铝型材生产的低温无镍封闭技术,已经迫在眉睫,并具有极大的经济效益和社会效益。

另外,随着铝合金应用越来越广泛,对阳极氧化膜性能要求越来越高,现有单一封孔技术很难满足某些应用要求,需要开发多种封孔方式叠加的复合封孔技术,这也将是未来封孔技术发展的趋势。如采用低温氟化镍封孔+低温氟锆酸盐封孔+高温碱性硅酸盐封孔的三步封孔工艺,就很好地解决了单一封孔无法通过汽车工业用铝合金零部件阳极氧化膜的耐酸耐碱测试的难题。对于铝合金笔记本外壳的二次染色氧化,第一次氧化染色后采用高温镍盐过封孔(即长时间的封孔)+封孔清洗二步法处理,不仅能令染色膜保持鲜艳亮丽,而且赋予其极佳的耐酸性,以致一次氧化膜无需特殊保护就可以直接进行二次氧化染色。