酸洗和磷化对钕铁硼磁体表面涂层性能的影响

2022-10-24唐国才阙永生周晓庆刘贯伟黄世豪

唐国才,阙永生,周晓庆,刘贯伟,黄世豪

(浙江鑫盛永磁科技有限公司,浙江 安吉 313300)

钕铁硼(Nd2Fe14B)永磁材料被广泛应用于航空航天、汽车、能源、医疗器械等诸多领域[1],但它是通过粉末冶金烧结成型的产品,结构疏松、孔隙率高,与腐蚀介质接触很容易被腐蚀,从而降低和破坏材料的磁性能,严重影响了其在高端磁性产品中的应用[2]。因此,提高钕铁硼的抗腐蚀能力对拓宽其应用具有重要的现实意义。

对钕铁硼磁体进行表面处理是提高其抗腐蚀能力的有效手段之一。可通过磷化、电镀、化学镀、物理气相沉积、涂覆涂料等方法在钕铁硼表面获得防护层,使其与外界腐蚀环境隔离,进而保护基体不受腐蚀[3-5]。在各类表面处理工艺中,磷化具有成本低、膜层薄的优点[6-7],可直接应用于对防腐时效要求较短的场合,磷化后进一步涂覆涂料则可应用于防腐要求较高的领域[3]。在钕铁硼磷化前,一般需要对基体进行酸洗[8],以清除表面油污、锈蚀物等,增强基体活性,提高膜层附着力。笔者在前期研究中发现,钕铁硼酸洗后不磷化直接烘干,再涂覆涂料也可以达到不错的防腐效果,既节约成本,又减少了环境污染。为此,本文对比了采用酸洗+磷化和单纯酸洗这两种预处理工艺对后续涂层性能的影响,在磷化工艺方面对比了性价比高且工业应用广泛的铁系和锌系处理剂的应用效果,希望在钕铁硼防腐涂装生产中研发出更高效、环保的新工艺。

1 实验

1.1 材料和试剂

42MT钕铁硼永磁体(尺寸50.5 mm × 15.6 mm × 2.12 mm):浙江鑫盛永磁科技有限公司;硝酸(工业级):上海敬恩实业有限公司;脱脂剂(工业级):嘉兴科荣环保科技有限公司;无水乙醇(工业级,≥99.5%):济南鑫顺化工有限公司;磷化液(工业级):上海建飞环保科技有限公司;去离子水(18.25 MΩ):自制。

1.2 基材预处理

1.2.1 酸洗 + 磷化[9-10]

工艺流程为:除油(质量分数5%的脱脂剂,下同)→水洗→酸洗(3%质量分数的硝酸,下同)→水洗→表面调整→水洗→铁系或锌系磷化→水洗→去离子水洗→干燥。

1.2.2 酸洗

工艺流程为:除油→超声水洗→酸洗→超声水洗→水洗→去离子水洗→无水乙醇洗→干燥。

1.3 涂层制备

纳米涂层的粘结剂属于硅钛体系,采用往复式喷涂机喷涂,先在60 ℃下表干10 min,之后在180 ℃下烘烤固化50 min,涂层厚度控制在20 ~ 25 μm。

1.4 性能检测

在EHS-211 ESPEC冷热冲击试验箱中进行高压加速老化试验(PCT),温度(120 ± 2) ℃,气压0.2 MPa,相对湿度100%。一般而言,涂层在96 h内表面未出现目视可见的气泡(鼓包)、起皮、锈蚀、粉化等缺陷视为耐老化性能合格。由于本研究的所有样品耐老化性能均合格,无区分度,因此延长PCT试验时间至500 h。

在TSE-12-A ESPEC冷热冲击试验箱中进行冷热冲击试验,低温-40 ℃ × 3 h,高温150 ℃ × 3 h,冷热循环冲击500次后,涂层表面无明显可见的气泡(鼓包)、起皮、粉化等缺陷视为耐冷热冲击性能合格。

参照GB/T 9286-1998《色漆和清漆 漆膜的划格试验》进行划格试验,采用单刃切割刀具和刀刃间隔装置,要求涂层结合力为0级或1级。

参考GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,在TMHW-90型可程式盐雾试验机中进行铜加速酸性盐雾(CASS)试验。通常在48 h内涂层表面不出现目视可见的气泡、起皮、锈蚀、粉化等缺陷视为耐蚀性合格,允许有轻微变色、发黄和变暗。由于本研究的所有样品耐蚀性均合格,无区分度,因此延长CASS试验时间至100 h,并采用CDM-202C金相显微镜放大100倍观察不同试样的腐蚀形貌,以对比不同样品的耐蚀性强弱。

2 结果与讨论

2.1 预处理对涂层耐老化性能的影响

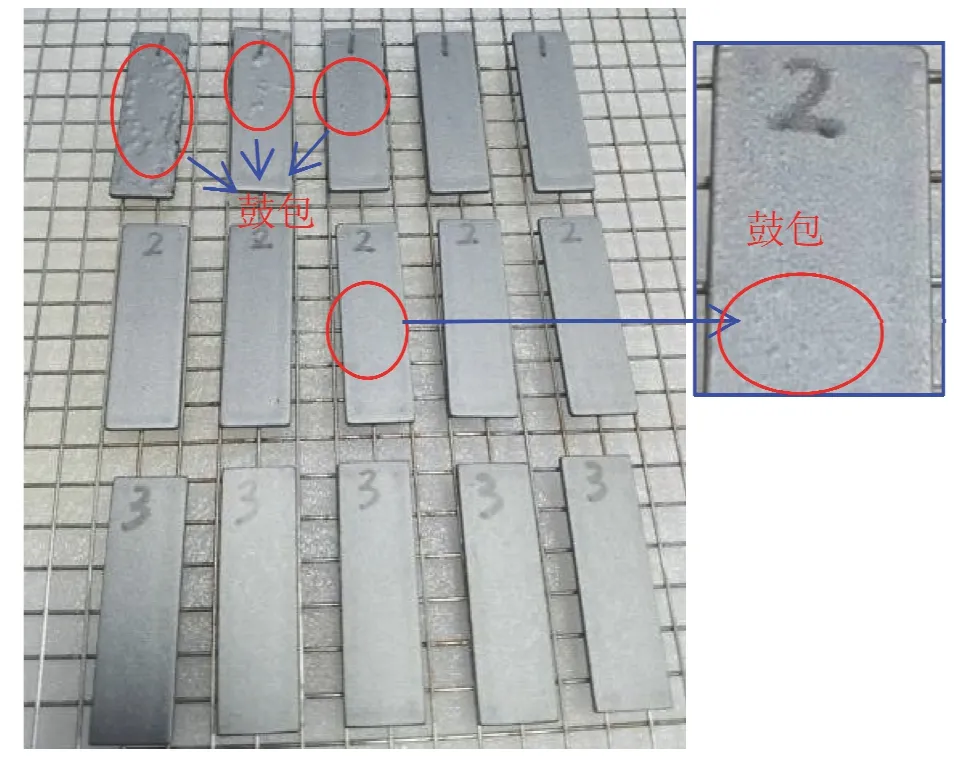

高压加速老化测试主要考察涂层在高温、高压和高湿条件下对基材的保护能力。从图1可知,铁系磷化样品(1号样品,下同)有2片出现严重鼓包现象,锌系磷化样品(2号样品,下同)有1片出现轻微鼓包,酸洗样品(3号样品,下同)未出现异常。可见,酸洗样品涂层的耐老化性能最佳,其次为锌系磷化样品,铁系磷化样品的耐老化性能最差。

图1 不同样品的PCT结果Figure 1 Pressure cooker test (PCT) results of different samples

2.2 预处理对涂层耐冷热冲击性能的影响

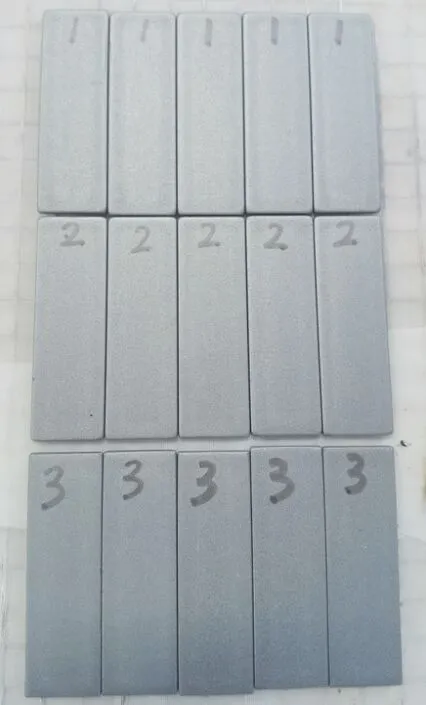

由图2可知,所有样品经500次冷热冲击后均未出现异常,说明所有涂层的耐冷热冲击性能都合格,也说明预处理工艺对涂层耐冷热冲击性能的影响不大。

图2 不同样品的冷热冲击试验结果Figure 2 Thermal shock test results of different samples

2.3 预处理对涂层结合力的影响

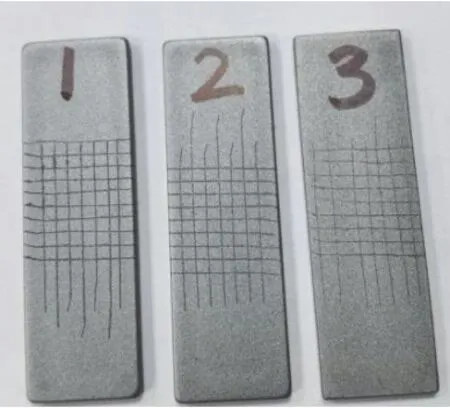

由图3可知,所有样品的涂层结合力均为0级,说明基材的预处理工艺对涂层结合力的影响不大。

图3 不同试样的划格试验结果Figure 3 Cross-cut test results of different samples

2.4 预处理对涂层耐蚀性的影响

从图4a可知,未封边试样在CASS试验100 h后,铁系磷化样品和锌系磷化样品的腐蚀程度相当,都较为严重,而酸洗样品的腐蚀较轻,说明酸洗基材表面涂层的防腐效果明显优于酸洗+磷化处理后基材表面涂层的防腐效果。未封边样品的腐蚀多数发生在四边和边角处,这些部位的腐蚀可能是喷涂工艺不当所致,与基材前处理关系不大。为消除实验误差,采用100%固含量的热固化环氧胶对样品封边后再进行CASS试验100 h,结果如图4b所示,封边后样品的腐蚀均减轻很多,主要发生点蚀,耐蚀性最好的仍然是酸洗样品,再次验证了基材酸洗后直接喷涂的防腐效果优于酸洗+磷化后的喷涂效果。相对而言,锌系磷化基材表面涂层的防腐效果略优于铁系磷化基材表面涂层。

图4 不同试样的CASS试验结果Figure 4 CASS test results of different samples

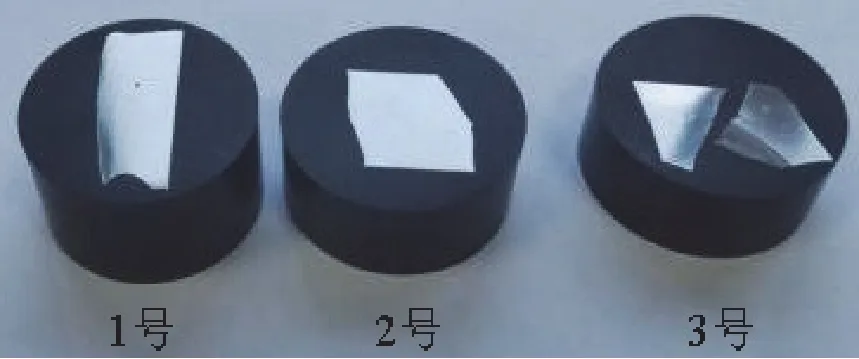

为分析图4中样品腐蚀的原因,分别选取环氧胶封边且腐蚀较严重的铁系磷化样品、锌系磷化样品和酸洗样品进行金相分析。制样过程为:用铁锤敲断样品,选取锈蚀断片进行镶嵌制样,然后用320、600、800、1 000和1 200目的砂纸逐级打磨,最后用抛光布配合金刚石抛光液进行镜面抛光,得到图5所示的样品。

图5 镜面抛光后的样品Figure 5 Samples treated by mirror polishing

由图6可知,每种样品表面均出现了较大的孔洞,呈疏松多孔结构,并且有杂质附着。正常钕铁硼基材表面抛光、硝酸刻蚀后的状态参见图6f框选区。铁系磷化样品、锌系磷化样品和酸洗样品的孔洞直径最大分别达到41、108和222 μm,它们的孔洞直径多数都在5 ~ 10 μm范围内,表面杂质颗粒的直径为27 ~ 60 μm。孔洞是导致腐蚀的最主要原因。可能是在酸洗或磷化后部分硝酸盐或磷酸盐残留在基材孔洞中,不容易清洗去除,在后期的腐蚀过程中这些物质充当了电化学腐蚀的电解质,加速了腐蚀[5-6]。加之孔洞较大、较深的部位在喷涂过程中内壁不容易挂漆,涂层较薄,甚至没有涂层覆盖,因此最先发生锈蚀。

图6 铁系磷化样品(a、b、c)、锌系磷化样品(d、e、f)和酸洗样品(g、h、i)蚀区的金相照片Figure 6 Metallographs at rusted areas of Fe-based phosphating sample (a, b, c), Zn-based phosphating sample (d, e, f),and pickling sample (g, h, i)

酸洗+磷化基材表面涂层的耐蚀性比酸洗基材表面涂层差的可能原因为:磷化时一些磷酸盐类电解质流进孔洞,被磷化膜封在其中,烘干时其中的水分挥发慢,使基材发生一定的腐蚀;而酸洗基材在酸洗过程中没有膜层形成,再加上超声水洗和去离子水漂洗,孔洞内残留的电解质较少,最后还会用无水乙醇浸泡,使基材表面的水绝大部分被乙醇代替,在烘干时能够快速挥发,基材的腐蚀程度要轻很多,因此在后期喷涂后所得涂层的性能优于磷化样品。

3 结论

相较于酸洗+磷化预处理工艺,对钕铁硼材料酸洗后直接喷涂所得涂层的综合性能更优,并且工艺简单、节能减排。