N80钢表面离心自蔓延合成铝化物陶瓷涂层的组织及耐冲蚀性能

2022-10-24李宁韩凤兰丁坤飞杨涛张磊

李宁 ,韩凤兰,丁坤飞,杨涛,张磊

(1.北方民族大学材料科学与工程学院,宁夏 银川 750021;2.宁夏亿能固体废弃物资源化开发有限公司,宁夏 银川 750499;3.银川产业技术研究院,宁夏 银川 750002)

钢管被广泛应用于矿山、电力、冶金、化工、石油开采等领域,但其在上述服役过程中会受到由固、液、气等多相介质引起的冲刷腐蚀,钢管的服役寿命和设备的安全稳定运行周期因此而缩短[1-3]。为此,科研工作者通过合金化和表面涂层技术加以解决。在合金化方面,通过添加抗腐蚀的Cr、Ni、Mo、Co等元素,开发如G3、12CrMoV、12Cr2MoWVTiB等新型合金化钢管[4-5],以此来提高钢管的抗腐蚀性能,并取得一定成效,但合金化在提高钢管抗腐蚀性能的同时会导致价格显著提升,增加了企业的成本。另外,材料的冲刷腐蚀失效普遍发生在其表面,因此表面改性技术在提高钢管的上述性能方面具有显著的优势。

在众多的表面涂层技术中,自蔓延高温合成(SHS)技术具有方法简单、能耗低、投资少等诸多优点,被广泛应用于制备各种具有特殊功能的涂层[6-7],如耐腐蚀、耐高温的Si3N4无机非金属陶瓷涂层[8];以Al2O3系、AlNi/TiB系、CuNi/TiB系和NiMoW/TiC系为主的金属陶瓷涂层[9];由氧化物和非氧化物构成的复合陶瓷涂层(如Al2O3-TiC/Si3N4/SiC等)[10-11]。上述涂层中又以铝化物涂层因其良好的耐高温、耐腐蚀、抗磨损等特点,成为目前研究的热点[12]。

本文通过离心SHS技术,在N80钢内壁制备了颗粒增强的铝化物陶瓷涂层,研究其冲刷腐蚀行为,分析腐蚀产物的结构组成,阐明涂层的防护和失效机制。

1 实验

1.1 材料

实验材料为内径50 mm、壁厚8 mm、长600 mm的N80钢管,其化学成分为:C 0.240%,Si 0.220%,Mn 1.190%,P 0.013%,S 0.004%,Cr 0.036%,Mo 0.021%,Ni 0.028%,Fe余量。实验前采用10% NaOH溶液对钢管的内表面除油,烘干备用。

1.2 涂层的制备

取分析纯的Al粉和Fe2O3按化学反应计量比混合,加入质量分数为2%的SiC,得铝热剂粉料。将配制好的粉料球磨4 h,然后在100 °C下烘干1 h,随后按钢管质量的23%将铝热剂粉料填入钢管中,启动离心机,待离心力为55 g时点燃铝热剂粉料,完成涂层的制备。

1.3 冲蚀实验

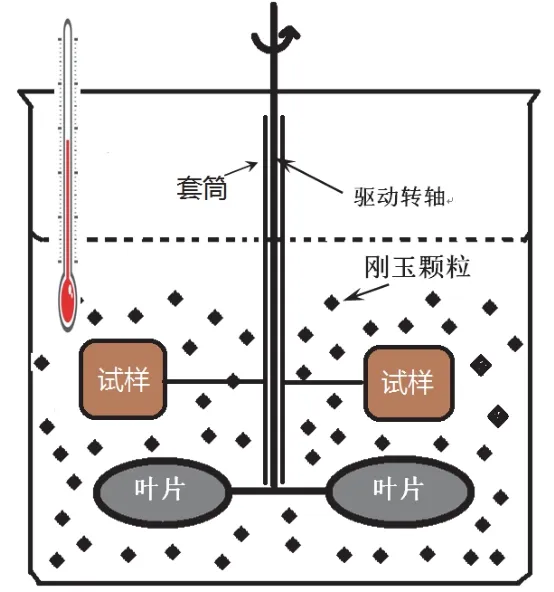

固液两相浆料冲刷腐蚀采用自制的设备,如图1所示。从钢管上截取内表面尺寸为15 mm × 15 mm的冲蚀试样,采用环氧树脂对冲蚀面以外的区域进行封装。在NaCl质量分数为0%、3.0%、4.5%、6.0%或7.5%的溶液中加入质量分数为15%的Al2O3刚玉颗粒(粒径为300 ~ 500 μm)便构成固液两相浆料。实验温度保持在25 °C,冲击攻角为90°,转轴转速为240 r/min,时间20 h。冲蚀前后称量试样质量,计算冲蚀速率。

图1 冲刷腐蚀实验装置示意图Figure 1 Schematic diagram of the setup for erosion test

1.4 表征方法

采用得川HR-150A型洛氏硬度计测试涂层的显微硬度,载荷15 N。采用岛津XRD-6000型X射线衍射仪(XRD)分析涂层的物相组成。采用蔡司SIGMA 500型扫描电镜(SEM)观察涂层的微观形貌。

2 结果与讨论

2.1 涂层的组织结构

由图2a可见,采用离心SHS技术在N80钢管内壁制备的颗粒增强铝化物陶瓷涂层约有4.2 mm厚,整体结构连续,无开裂现象,与钢管内表面呈机械啮合状态,陶瓷层的内部有较多的孔洞,陶瓷层和钢管的界面处还有Fe元素呈不连续分布状态。这是由于SHS技术是利用化学反应放出的热量促进自身反应蔓延进行的,会形成有一定孔隙率的陶瓷层。当点燃铝热剂粉料后,其化学反应方程为:2Al + Fe2O3= Al2O3+ 2Fe +836 kJ/mol。可见在生成Al2O3和Fe的同时放出了大量的热,呈熔融态的涂层组成物在离心力的作用下按照密度大小迅速重新分布,其中密度较大的Fe(7.85 g/cm3)在离心力的作用下迁移到N80钢管内壁,密度较小的Al2O3(3.95 g/cm3)则分布在外,添加的少量固体增强颗粒SiC(3.22 g/cm3)主要富集在Al2O3层的内表面,这与XRD分析结果(见图2b)显示涂层由Al2O3和少量SiC构成一致。另外,反应过程中产生的气体部分被排出体外,部分保留在涂层内部,导致涂层中形成具有一定方向性的孔隙结构。

图2 离心SHS技术制备的涂层截面形貌(a)和XRD谱图(b)Figure 2 Cross-sectional morphology (a) and XRD pattern (b) of the coating prepared by SHS

2.2 涂层的显微硬度

由图3可见,陶瓷涂层的显微硬度由表及里呈梯度降低,表层显微硬度达到73.2 HR15N,中间层区域的显微硬度约为66.4 HR15N。这是由于在涂层形成过程中,固体增强颗粒SiC在离心力的作用下主要富集在涂层的表面,导致涂层表层的显微硬度较高,而涂层中间呈现孔隙结构,在一定程度上影响了涂层的显微硬度。

图3 陶瓷涂层由表及里的显微硬度变化Figure 3 Variation of microhardness of the ceramic coating along the depth direction

2.3 涂层的冲刷腐蚀速率

由图4可见,N80钢在未添加NaCl的浆料中的冲刷腐蚀速率最低,约为0.831 6 g/(m2·h),当浆料中NaCl的质量分数增加到3.0%时,冲刷腐蚀速率迅速增大到约2.935 1 g/(m2·h)。随着浆料中NaCl质量分数的进一步增加,N80钢的冲刷腐蚀速率缓慢增大。陶瓷涂层的冲刷腐蚀速率则显著低于N80钢(约为N80钢的1/4),且冲刷腐蚀速率与浆料中NaCl的含量没有明显的关系。

图4 N80钢及陶瓷涂层在不同NaCl质量分数的浆料中的冲刷腐蚀速率Figure 4 Erosion rate of N80 steel and ceramic coating in slurries with different concentrations of NaCl

2.4 涂层的冲刷腐蚀形貌及腐蚀机理

由图5a和图5b可见,在NaCl质量分数为3.0%和4.5%的浆料冲蚀下,N80钢的腐蚀形貌表面光滑,无明显的孔洞;当浆料中NaCl质量分数超过6.0%时,涂层表面出现了明显的蚀坑(见图5c),同时表面残留的腐蚀产物逐渐增多(见图5d),腐蚀产物以FeO和Fe3O4为主。

图5 N80钢在含NaCl 3.0%(a)、4.5%(b)、6.0%(c)和7.5%(d)的浆料中的冲蚀形貌Figure 5 Morphologies of N80 steel eroded in slurries with 3.0% (a), 4.5% (b), 6.0% (c), or 7.5% (d) of NaCl

分析认为:在冲蚀开始后,浆料中的液相介质对N80钢产生腐蚀,体系中的Cl-离子因其高的迁移速率而起到催化作用[13],加速了N80钢表面的腐蚀进程,生成的腐蚀产物在浆料中SiC粒子的冲击下发生脱落,裸露出新的基体,此该过程循环往复便导致了N80钢明显的腐蚀失重。

由于不同NaCl质量分数下陶瓷层的冲蚀形貌差异不大,因此仅给出涂层在NaCl质量分数为7.5%的浆料中冲蚀前后的形貌对比,如图6所示。所制备的陶瓷涂层在固液两相冲蚀工况下,表面结构完整,无明显的开裂或剥落现象,这与图4中涂层的冲蚀质量损失相吻合,表明NaCl质量分数对陶瓷层的抗冲刷腐蚀性能没有影响,涂层能显著提高N80钢基体的抗冲刷腐蚀性能。

图6 陶瓷涂层在含NaCl 7.5%的浆料中冲蚀前(a)后(b)的形貌Figure 6 Morphologies of ceramic coating before (a) and after (b) being eroded in a slurry with 7.5% of NaCl

3 结论

(1) 经离心SHS技术制备的陶瓷内层厚度约为4.2 mm,整体结构连续,无开裂现象;涂层组织呈梯度分布,主要由Al2O3构成,包含少量的SiC颗粒。

(2) N80钢的腐蚀速率随浆料中NaCl质量分数的增加而逐渐增大,铝化物陶瓷涂层的冲蚀速率约为N80钢的1/4,且冲蚀速率与浆料中NaCl的含量没有明显的关系。

(3) 随浆料中NaCl质量分数的增加,N80钢出现点蚀现象,而铝化物陶瓷涂层显示出良好的抗冲蚀性能。