低温高强度钻机用LS9#铸钢的制备工艺开发

2022-10-14麻晓峰李国洲马汲江

王 刚,麻晓峰,刘 林,李国洲,马汲江

(兰州兰石集团有限公司铸锻分公司,甘肃 兰州 730314)

近年来,随着科学技术的快速发展和传统资源的短缺,世界石油和天然气的开采呈现出快速增长的趋势,我国石油开采设备进出口量明显增加;钻井区域不仅局限于常规的陆地和海洋,还向高寒地区进发,如俄罗斯的油田主要集中于西伯利亚靠近北极的地区;加拿大、美国、哈萨克斯坦、挪威等北美、北欧和中亚地区,以及我国的东北、新疆、西北、华北冬季井场都分布着高寒地区油田。高寒地区油田均要求钻机在-45 ℃左右能正常工作,而常规钻机使用的结构钢很多都无法满足如此低温的要求[1,2],低温钻机在材料方面面临新的挑战。钻机的提升系统、绞车、箱体等部件都是铸钢件,在低温下不仅需要有较高的强度和硬度,而且还需要有良好的低温冲击韧性,铸件的性能直接影响整台钻机的运行和工作人员的安全。因此,亟需开发出适合低温环境中钻机用铸钢材料,以保证钻机在低温服役环境中的稳定性及安全性。

1 试验材料与方法

1.1 化学成分设计

体心立方结构金属材料(如铁、钨和钼等)的冲击韧性随着温度的降低而急剧下降,即具有韧脆转变现象,韧脆转变温度(DBTT)主要与位错的运动有关,温度在DBTT以上时,材料内部可运动的滑移系足够多,位错运动不随温度变化而受阻;当温度在DBTT以下时,溶质原子、晶界等对位错的扎钉作用明显增强,塑性变形过程中位错运动受阻,导致裂纹扩展迅速,降低冲击性能[3]。以ASTM A148 115-95材料为基础,在一定范围内,对LS9#铸钢进行了成分设计,以提高LS9#铸钢低温性能。C元素可以提高钢的强度和硬度,但为了保证钢的韧性指标,应减少珠光体组织含量,因此,C的含量不能太高;在低合金钢中加入合金元素可改善钢的淬透性及细化晶粒,还能增强低温性能及耐腐蚀性能等。锰、铬、镍、钼元素对低合金钢有很好的强化作用,不仅可以改变钢的强度和硬度,还可以增强钢的冲击性能。Mn元素在钢中的主要作用是通过固溶强化来提高钢材的强度,当C含量比较低时,Mn元素是保证钢材强度的重要元素。Ni在钢中为固溶元素,具有明显降低冷脆转变温度的作用,Ni元素在提高强度的同时,可改善钢的塑性和韧性,特别是低温韧性。Mo元素对低合金钢有很大的强化作用,可提高强度和硬度,降低钢的临界冷却速度,提高淬透性。Cr元素增加钢的淬透性和二次硬化作用。另一方面,要获得良好的低温性能,钢中的P、S及其他杂质元素等要尽可能的低[4, 5]。

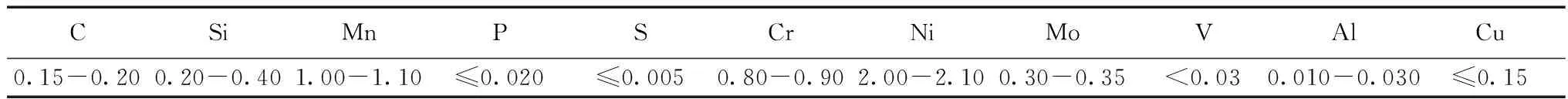

根据我公司低合金高强度铸钢LS8#低温冲击值-40 ℃仅达到≥27 J,不能满足材料ASTM A148 115-95低温-40 ℃冲击值≥50 J的要求。结合实践经验及生产条件,对美标ASTM A148 115-95牌号进行具体材料成分设计和热处理工艺研制,开发出LS9#新材料,设计成分如表1所示。

表1 LS9#材料化学成分 单位:%

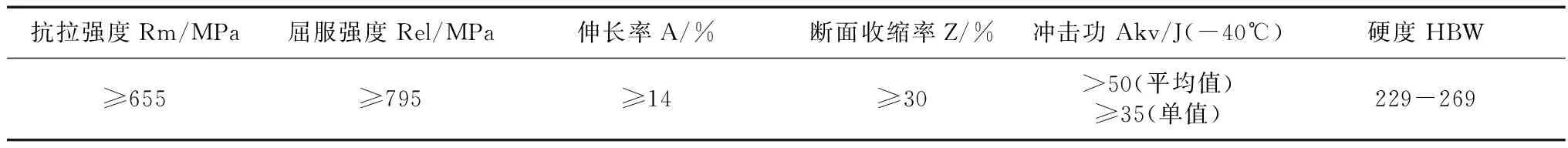

力学性能如表2所示,满足ASTM A148 115-95要求。

表2 LS9#力学性能要求

1.2 冶炼过程操作要点

(1)10tEAF炉冶炼要点

冶炼LS9#钢时,确保炉体状态良好,炉壁无残钢、残渣;装料前在炉底预装钢水料重3%的石灰,装料后采用大电流快速升温熔化,炉料熔化到70%~80%后装二次料。熔化后期吹氧助熔,补加石灰提前去磷。根据化清后钢水成分补加合金,符合成分要求后扒渣、出钢、将钢水兑入AOD炉中。出钢过程要求:大口出钢、快速出钢,做到钢、渣混出,防止钢水氧化。

(2)AOD炉精炼要点

接钢后测温,根据10tEAF出钢化学成分及温度计算输氧量,按工艺要求气体比例进行吹炼。吹炼结束后,进行取样分析、测温,温度应≥1660 ℃。根据炉内温度、化学成分、合金加入量计算还原混合料量。碳分析结果≤0.15%,加入还原混合料,用纯Ar搅拌5分钟,取样全分析,测温。根据样分析结果加入合金微调成分后,用Ar搅拌2分钟后出钢。

(3)浇注工艺要点

浇注钢包及中间包须清理干净,烘烤温度≥800 ℃;塞头打磨圆滑,做到塞头与水口充分研磨,打光不透亮。安装塞杆后,调整位置,上下活动不得偏离水口,水口直径按照浇注箱数及铸件壁厚、复杂程度选用。出完钢后镇静7~9分钟测温浇注。浇注时水口全流浇注,浇注后期适当收流。试样在浇铸中期浇注。

1.3 热处理工艺设计

为了使铸件力学性能满足标准要求,对该材料进行热处理工艺设计,根据材料成分计算出AC3、AC1相转变温度,热处理过程为淬火+高温回火,在AC3以上温度进行淬火保温,细化晶粒,均匀成分,提高铸件的低温韧性,采用高温回火,使铸件的力学性能满足要求[6-8]。铸件的设计热处理工艺为:淬火(920±10 ℃)+回火(600±10 ℃),铸件及试样热处理完成后,对其进行力学性能检测。热处理曲线如图1所示。

图1 LS9#钢热处理曲线图

图2为浇注完的铸件打箱后通过撞冒口、热处理、清砂、打磨探伤、焊补、热处理、打磨探伤、焊补、划线、卡样板、检外观等工序后的成品实物图。

图2 LS9#钢铸件实物图

2 结果与分析

经过10tEAF+AOD冶炼,浇注铸件及基尔试棒,经过热处理(淬火+高温回火)后切取试样检测其化学成分、力学性能、金相组织等技术指标。

根据国家标准GB/T 222-2006,采用真空直读光谱仪(型号:QSN-750)检测试件化学成分。按照国家标准GB/T 228-2010 规定要求,在电子万能试验机(型号:CMT5305)进行拉伸试验。冲击实验按照国家标准GB/T 229-2020 规定在冲击试验机上进行,冲击试验温度为-40 ℃,每组3个试样,尺寸为55 mm×10 mm×10 mm。在试验板上截取金相试样,试样经机械研磨、抛光、3%硝酸酒精溶液腐蚀后,利用AXIO 光学显微镜(型号:Axio Observer.Z1m)观察显微组织。

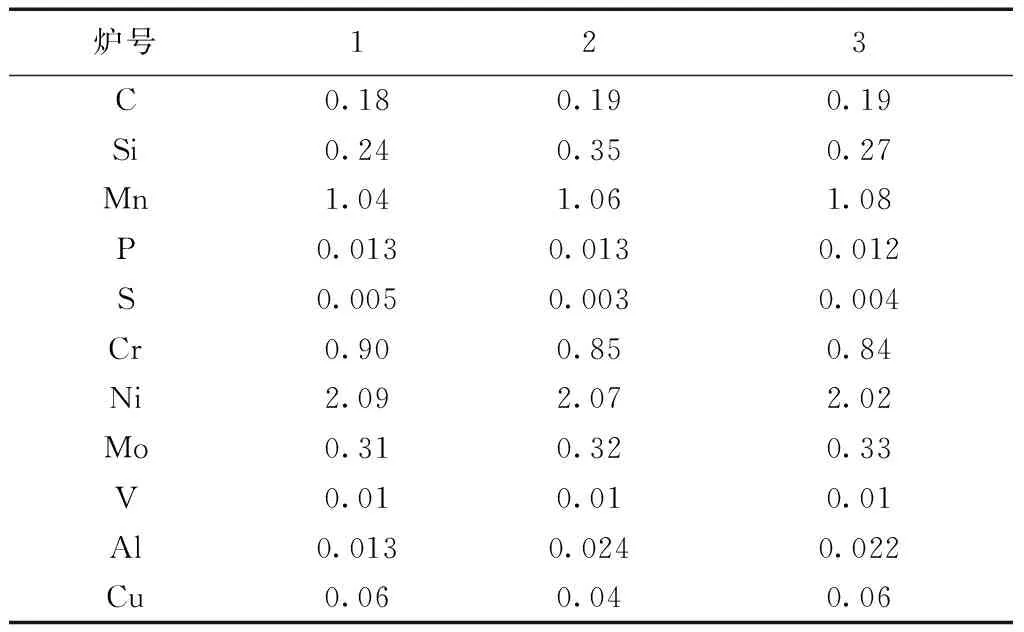

表3为不同炉次的成品化学成分。对三炉次冶炼铸造的产品进行成分及热处理结果分析,可以看出:所有元素含量均在设计成分内,满足设计要求。S和P的含量较低,为铸件获得高强韧性和低温冲击韧性提供了基础。

表3 不同炉次铸件成品化学成分 单位:%

LS9#钢种冶炼工艺路线为10tEAF+AOD,冶炼过程中应注意使用低磷硫废钢。磷和硫的存在,可降低钢的塑性和韧性等力学性能,因此,必须严格控制硫磷的含量,炼钢过程中尽可能地去除杂质,降低P、S含量,以保证在低温下有较好的低温冲击韧性。通过AOD精炼,进行吹氩操作,降低钢液中的气体含量。冶炼过程通过光谱分析进行炉前快速检测,以保证化学成分在标准范围内。

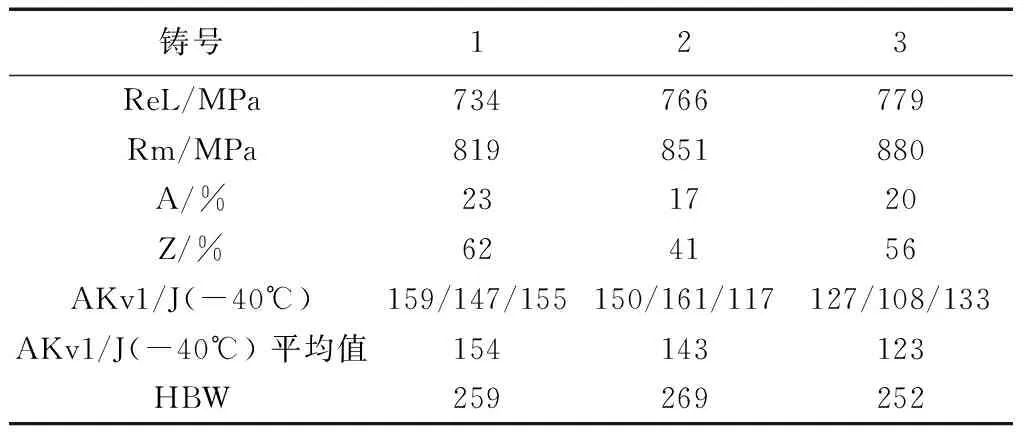

按照设计热处理工艺对三炉次铸件产品及试样进行了热处理,热处理完成后,对产品及试样进行了性能检测,结果如表4所示。可以看出,三组试样的力学性能均满足标准要求,并且-40 ℃时的低温冲击值达到了140 J左右,表现出了较好的低温冲击性能。

表4 不同炉次试样热处理后力学性能

根据表4可以看出,第3炉次中的低温冲击值最低,通过查阅文献,对比成分表进行分析,Mn含量升高,使组织中碳化锰的含量上升,影响组织的不稳定性,从而造成了冲击值的下降,Ni能显著提升钢的低温冲击性能及强度,因此,在低温钢中,应该严格控制Mn和Ni的含量。热处理过程对钢的性能起决定性作用,通过淬火可以均匀成分,使未溶进奥氏体的铁素体割裂奥氏体,铁素体弥散分布,阻止了奥氏体晶粒长大,使得晶粒细化,提高了铸件的低温韧性[9,10]。

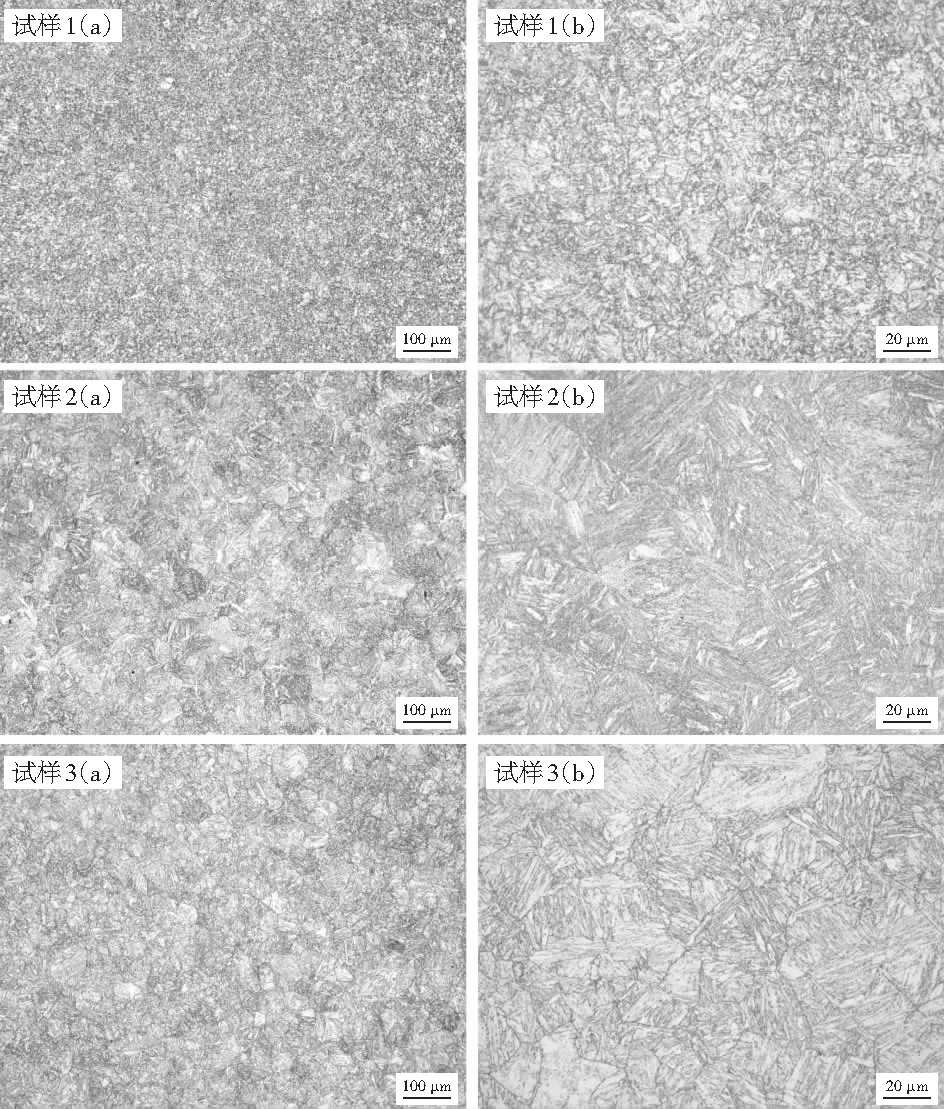

图3为经过热处理后的LS9#钢铸件试样金相组织图,最终热处理后铸件组织为回火马氏体。经过检测,衬板力学性能完全满足要求,探伤合格,符合标准及客户要求。通过成分及热处理工艺设计成功开发出了LS9#钢,完全满足低温条件下使用条件,并表现出了优异的低温冲击性能。

图3 LS9#铸件试样金相组织图

3 结论

通过对ASTM A148 115-95材料进行化学成分设计及热处理工艺研究,对热处理后的试样进行力学性能检测后,得出以下结论:

(1)根据要求对材料成分进行设计,制定合理的冶炼工艺,产品的化学成分满足设计要求;

(2)对试样经过淬火+高温回火热处理后,进行力学性能检测,性能完全满足要求,铸件的抗拉强度达到了851 MPa,屈服强度达到了766 MPa,伸长率达到17%,断面收缩率达到41%,低温(-40 ℃)冲击值达到143 J,硬度达到260 HBW。

(3)通过合理的化学成分及热处理工艺设计,开发出的新材料LS9#(ASTM A148 115-95)表现出较好的低温性能,完全满足客户要求。