Al6061-T651薄壁件高速铣削加工参数优化研究

2022-10-14赵崇科

赵崇科,杨 嵩

(1.广元中核职业技术学院,四川 广元 628003; 2.廊坊市荣祥机电设备有限公司,河北 廊坊 065000)

随着制造业的发展及对装备质量与性能要求的不断提高,铝合金薄壁件在航空航天、汽车制造等领域获得广泛认可。然而,由于大多数薄壁件几何结构复杂,刚度低,材料去除量大,所以在机械加工过程中受到切削力、切削热及残余应力等因素的影响容易产生加工变形。高速铣削加工加工效率高,表面质量好,是铝合金薄壁件加工的首选。因此,研究薄壁件切削加工机理,通过切削参数优化降低切削力和加工变形是提高薄壁件加工质量的重要手段。

铣削实验能够通过现场检测对切削过程进行分析,但实验周期长,成本较高,需要投入大量的人力和物力资源。而且,受限于仪器设备的水平,无法准确测量切削温度及应力应变等变量的场分布。有限元数值模拟能够直观地再现薄壁件切削加工过程,是切削加工机理研究的重要补充。近年来,研究人员在薄壁件切削加工过程预测及参数优化等方面开展了大量的研究,并且取得了显著的成就。岳彩旭等人[1]总结了薄壁件加工变形预测与控制的研究进展。Izamshah等人[2]提出了一种快速预测薄壁件加工变形的方法。乔凯和舒小平[3]提出了一种薄壁件加工变形误差预测及补偿的集成算法,实现了迭代计算、刀具走刀和材料去除于一体的全过程加工误差自动计算。Jun等人[4]提出了一种减少薄壁件切削加工变形的工艺优化算法,通过对刀具的轴向进行分块,以减小轴向切削深度,为了提高切削加工效率,在优化后可适当增大径向切削深度。林文强等人[5]设计了一套切削力实时监测系统,通过控制加工工艺减小薄壁件加工误差。

有限元法可对薄壁件高速铣削过程进行精确预测,是实验法的重要补充。Parida和Maity[6]对Inconel 718高温合金切削过程进行了二维有限元模拟,分析了不同的切削速度和进给速度对切削过程的影响,结果表明切削力预测结果与实验结果的相对误差小于5%。随着计算能力的不断提高,三维金属切削有限元模拟也得到迅速发展。Ma等人[7]提出了一种新的零件级加工变形仿真方法,该方法可以在当前主流的小型服务器或更高规格的个人计算机上实现。刘思濛等人[8, 9]建立了薄壁深腔零件铣削过程的三维有限元模型,结果发现最大预测误差小于15 %。随后,考虑了工件回弹现象,对加工误差进行了更加精确地预测[10]。韩振宇等人[11]采用有限元法研究了薄壁件侧铣加工变形,并且基于Brent- Dekker算法和切削力实时监测系统制定了进给速度的在线优化策略。

Al6061-T651是经热处理预拉伸工艺生产的高品质铝合金,切削加工性良好,耐腐蚀性极佳。应用范围广泛,如汽车、电子、航空航天及兵器等产品。其化学成分为:Cu 0.15%~0.4%,Mn 0.15%,Mg 0.8%~1.2%, Zn 0.25%,Cr 0.04%~0.35%,Ti 0.15%,Si 0.4%~0.8%,Fe 0.7%,余量为Al。本文以Al6061-T651薄壁件为研究对象,采用有限元软件ABAQUS建立了薄壁件铣削加工三维有限元模型,通过正交实验法研究铣削参数对加工过程的影响,拟合出了切削力、切削温度和加工变形的经验公式,并且基于极差分析开展了薄壁件高速铣削参数优化。研究对控制薄壁件加工变形,提高加工质量具有重要意义。

1 薄壁件铣削有限元模拟及验证

薄壁件铣削三维有限元模型如图1所示。模型包括工件和刀具两部分。为了提高计算效率,仅选择切削加工区域附近的工件材料进行建模。刀具几何模型为螺旋立铣刀,为提高网格划分质量,对细小的结构参数进行了简化。有限元模型与实际情况较为接近,可以较为真实的预测Al6061-T651薄壁件铣削加工过程。通过面-面接触及接触特性定义刀具表面与工件材料之间的接触关系,刀具约束为刚体,并且采用位移和弧度制实现刀具的平移进给和旋转运动。

图1 Al6061-T651薄壁件铣削几何模型

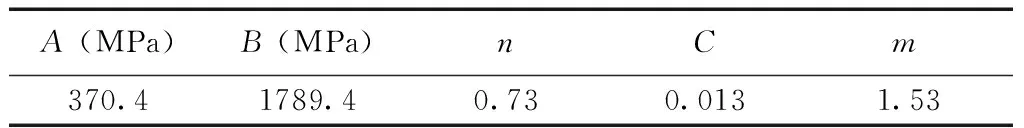

采用Johnson-Cook材料模型描述铝合金Al6061-T651的流动应力行为,其充分考虑了材料的应变硬化、应变率强化和热软化效应,得到了广泛的认可与应用,模型参数列于表1中。Al6061-T651的弹性模量为68 900 MPa,泊松比为0.33,拉伸强度为124 MPa,比热容为271.6 J/kg℃。

表1 Al6061-T651的Johnson-Cook模型参数

采用ABAQUS/Explicit显式求解器进行切削过程计算,网格类型为C3D8RT,失效位移设定为5×10-5。此外,摩擦系数取0.3,环境温度(室温)设定为20 ℃。

图2给出了数值计算过程第2步、第6步、第10步和14步中加工应力分布云图和已加工表面情况。可以看出,进入稳定切削阶段后,加工应力主要集中在刀具-工件接触区域附近,远离加工区域的应力场分布均匀且影响不大,表明适当简化工件几何模型是合理的。已加工表明较平整且无应力集中现象。

图2 薄壁件铣削过程应力分布预测结果

为了验证薄壁件三维铣削有限元模拟的准确性,选取3组不同主轴转速进行Al6061-T651铣削验证实验,取值分别为10 000 r/min、12 000 r/min和14 000 r/min,对应实验编号为No. 1~No. 3。铣削在日本牧野公司生产的立式加工中心上进行。在实验过程中,采用瑞士Kistler-9257 b三向压电式测力仪对铣削过程中的切削力进行测量。

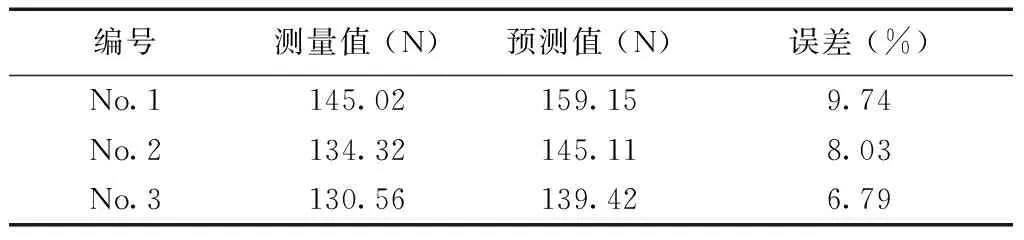

表2列出了切削力实验测量值和有限元模型预测值及误差,以主切削力Fx为研究对象,结果发现所建立的铣削有限元模型切削力的预测误差在10 %以内,证明有限元模型可以准确预测铝合金Al6061-T651薄壁件的铣削过程。

表2 主切削力测量值和预测值及误差

2 铣削参数优化

2.1 正交实验分析

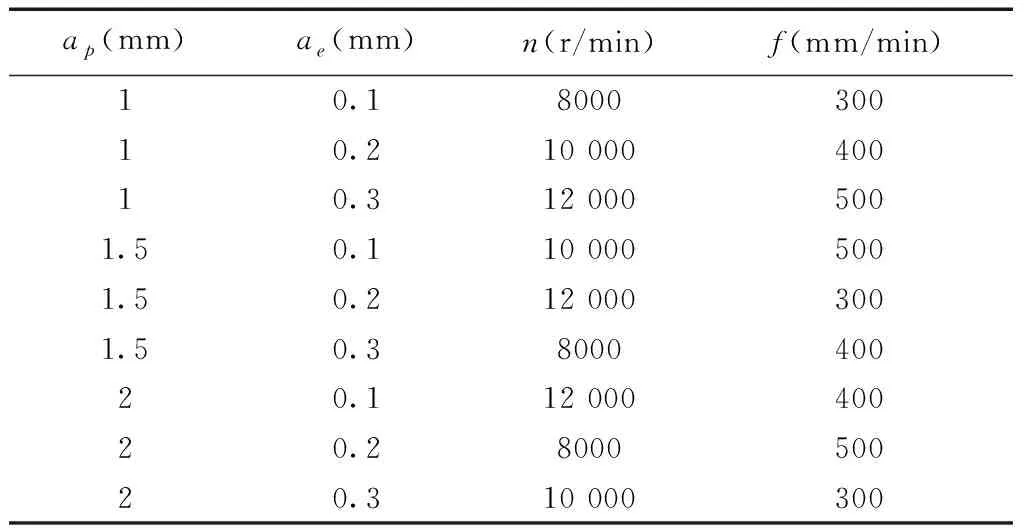

针对轴向切深ap、径向切深ae、主轴转速n和进给速度f开展四因素三水平正交实验。ap的取值范围是1 ~2 mm,ae的范围为0.1 ~0.3 mm,n的取值8000~12 000 r/min,f的取值为300 ~500 mm/min。表3列出了铣削参数的取值及正交试验的因素水平设计表。

表3 正交实验设计表

(1)切削力分析

表4列出了正交实验主切削力的极差分析表。轴向切深ap、径向切削深度ae、主轴转速n和进给速度f分别用A、B、C和D表示。

极差分析结果表明,轴向切深ap、径向切深ae、主轴转速n和进给速度f对主切削力Fx影响程度的顺序为ae>n>f>ap,即为BCDA。并且,随着主轴转速的增大,主切削力呈现减小趋势;而随着轴向切深、径向切深和进给速度的增大,主切削力迅速增大。主要原因是随着主轴转速的升高切削速度逐渐升高,每齿材料去除量减小,切削力减小;轴向切深、径向切深和进给速度的增大使得单位时间内材料的去除量增加,刀具与工件的接触面积增加,所以切削力增大。

表4 主切削力极差分析表

(2)切削温度分析

采用与切削力相同的计算方法,极差分析结果表明,切削参数对切削温度影响程度的顺序为BACD,随着切削用量的增大切削温度具有升高的趋势。这是由于随着材料去除率的增加,切削力逐渐增大,工件材料塑性变形产生的热量和刀-屑接触区域的摩擦热增加,未及时被切屑带走的热量逐渐累积,使得切削温度呈现升高的趋势。

(3)加工变形分析

采用薄壁件在几个过程中的最大变形量为评价指标,分析切削参数对薄壁件铣削加工变形的影响。极差分析结果表明,切削参数对Al6061-T651薄壁件加工变形影响的顺序为CBDA。径向切深ae对加工变形的影响最显著,是由于薄壁件壁厚方向的刚性较差,ae的增加会导致径向力的迅速上升,工件变形加剧并且出现严重的让刀现象,使得加工尺寸精度较差。因此,薄壁件铣削加工参数选择必须严格控制径向切深,避免过大的工件变形。

2.2 经验公式

基于MATLAB软件利用将上述四因素三水平实验数据进行经验公式拟合,经过计算结果得到切削力的经验公式为:

Fx=119.76ap0.4676ae0.5586n-0.5392f0.6837

(1)

切削温度的经验公式为:

Ttool=0.0624ap0.3914ae0.3915n0.6003f0.3782

(2)

铣削加工变形的经验公式为:

U=2.057×1012ap0.7731ae1.5794n-3.4902f0.3153

(3)

2.3 优化参数

基于主切削力、切削温度和加工变形的极差分析结果和经验公式,以切削力最小,切削温度最低,加工变形最小及加工效率最高为目标选取Al6061-T651薄壁件高速铣削优化铣削参数为:轴向切深ap=2 mm,径向切深ae=0.2 mm,主轴转速n=10 000 r/min,进给速度f=500 mm/min。

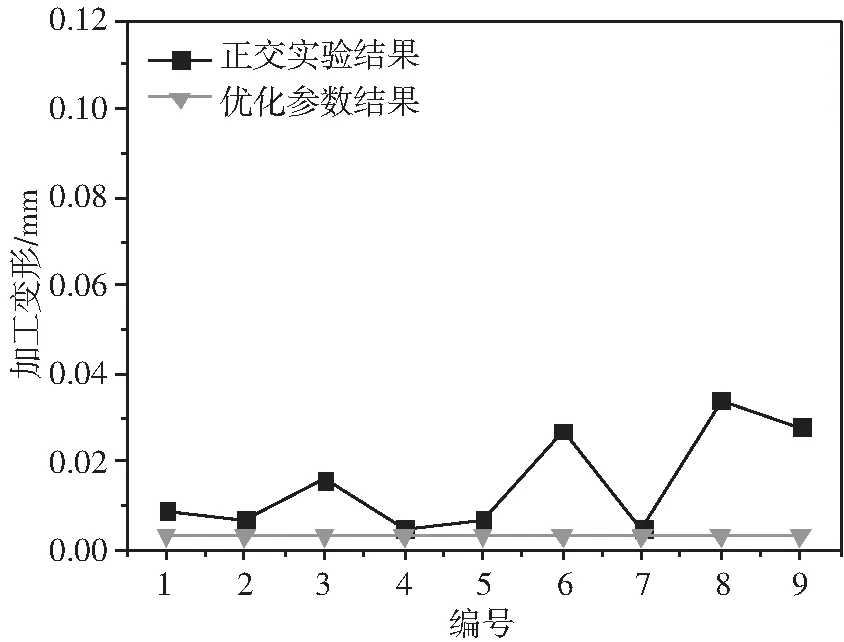

采用优化铣削参数进行薄壁件铣削有限元模拟,图3为工件加工变形最大值与正交实验的加工变形结果对比。结果表明,采用优化铣削参数进行加工时,加工变形为0.0035 mm,比正交实验加工变形的最小值0.005 mm减小了30%,证明了采用有限元法进行Al6061-T651薄壁件高速铣削参数优化的可行性和有效性。

图3 优化铣削参数加工变形验证

4 结论

基于大型商业有限元软件ABAQUS 6.14,以Al6061-T651铝合金薄壁件为研究对象,开展了薄壁件铣削三维有限元模拟和铣削参数优化研究,主要结论如下:

(1)建立了Al6061-T651薄壁件三维铣削有限元模型,对切削力、切削温度、应力、应变及切屑形态等进行预测。验证实验结果表明,所建立有限元模型切削力的预测误差在10%以内,能够对薄壁件高速铣削过程进行准确预测。

(2)极差分析结果表明,铣削切削参数对主切削力影响程度的顺序为BCDA,对切削温度影响程度的顺序为BACD,对加工变形影响的顺序为CBDA。并且利用MATLAB工具箱拟合获得了切削力、切削温度和加工变形的经验公式。

(3)基于上述研究结果,选取铝合金Al6061-T651薄壁件高速铣削优化铣削参数为:轴向切深ap=2 mm,径向切深ae=0.2 mm,主轴转速n=10 000 r/min,进给速度f=500 mm/min,验证结果表明加工变形较正交实验减小了30%,证明了Al6061-T651薄壁件高速铣削参数优化的有效性。