汽车结构钢QSTE420TM冲压开裂分析及控制措施

2022-10-14孔加维苏振军曹晓恩杨建宽

孔加维,苏振军,曹晓恩,杨建宽

(河钢集团邯钢公司 技术中心,河北 邯郸 056000)

近年来,随着汽车销量的快速增加,汽车零部件行业和用钢量持续增长。汽车零部件种类繁多、成形复杂且多变,对原材料性能要求极为严格。零件原材料识别不准确或产品质量波动等因素往往导致用户使用过程中出现起皱、开裂等问题,给用户带来较大的经济损失。

热轧酸洗板是板材市场的新产品,其以优质热轧板卷为原料,经酸洗机组去除表面氧化铁皮后可直接使用,不经过冷轧工序,具有接近冷轧的表面质量,同时保持着热轧产品的力学性能,是“以热代冷”的理想中间产品,不仅能降低用户成本,而且还能减少用户分散酸洗造成的污染,被广泛应用于汽车结构、冰箱空调用压缩机等行业[1-4]。其中酸洗板QSTE420TM属于冷成形用高屈服强度汽车结构钢,由于强度高、成形性优等特点,深受广大汽车产商的青睐,被广泛应用于对成形加工性能和强度有较高要求的汽车底盘、构架、座椅、地板等零部件。

本文针对某主机厂使用酸洗板QSTE420TM冲压过程中出现的开裂现象,进行现场跟踪试验,重点对原材料显微组织、力学性能、断口形貌等进行检测分析,提出相应的控制措施,有效解决了用户冲压开裂问题。

1 实验材料与方法

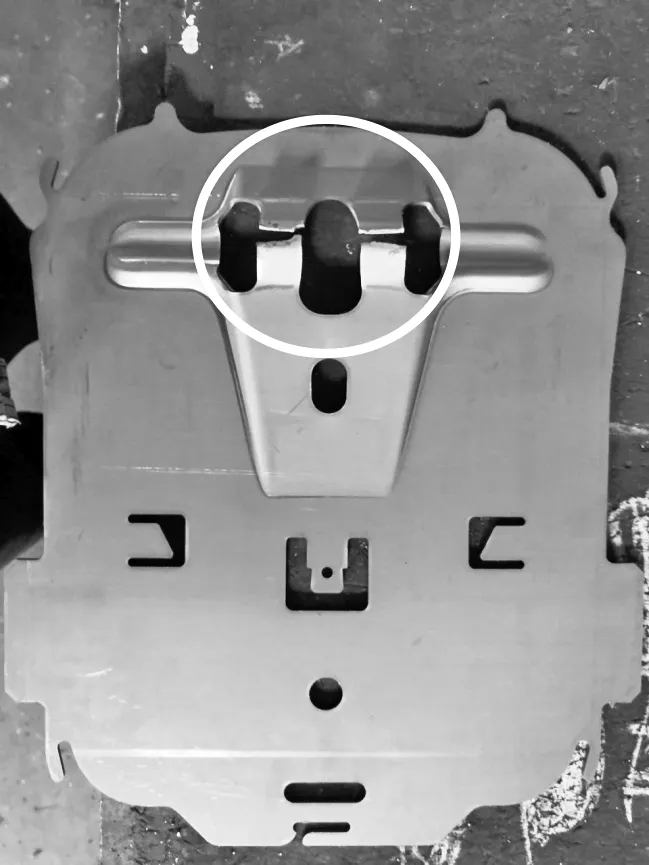

某主机厂自2019年开始采购邯钢酸洗板QSTE420TM,用于冲压座椅悬浮系统下壳体,使用一直无问题;近期反馈使用QSTE420TM冲压该零件时出现开裂问题,开裂处出现分层现象,开裂率30%,不仅影响用户生产效率,还造成较大经济损失。座椅悬浮系统下壳体加工工艺路径:纵切分卷-落料-一次成形-冲孔。开裂形貌见图1。

图1 开裂件形貌

根据上述情况,从材料角度出发,开裂料基板上取样进行化学成分、显微组织、力学性能检测,开裂件上断口处取样观察其断口形貌,分析其产生原因。

2 实验结果及分析

2.1 化学成分

采用光电直读光谱仪ARL460对开裂料进行化学成分检测,其各元素含量均在标准Q/HG 036-2019 要求范围内。检测结果见表1。

表1 成分检测结果 单位:%

2.2 显微组织

有关研究表明[5-6],材料组织不均匀且存在较严重的混晶是导致冲压开裂的主要原因,当材料组织存在严重混晶时,细小晶粒的晶粒内部和晶界附近变形差距小,粗大晶粒变形差距大,晶粒变形彼此难以协调,各部位的变形抗力大小不均匀,容易在大小晶粒交界处引起应力集中而产生微裂纹,在相同拉应力作用下,更容易出现开裂,产生微裂纹后,在翻边拉应力的作用下进一步发展成肉眼可视的裂纹,宏观上表现出开裂特征。为验证此次QSTE420TM冲压开裂是否为混晶导致,从开裂料板厚1/4位置、1/2位置分别截取金相试样,经过粗磨-细磨-抛光-侵蚀工序制备金相样品,利用ZEISS光学显微镜对其显微组织进行观察分析。显微组织检验按照GB/T13298—2015《金属显微组织检验方法》进行,铁素体晶粒度评级按GB/T6394—2017《金属平均晶粒度测定方法》进行。显微组织如图2所示。

(a)板厚1/4位置

从图2可以看出,显微组织以多边形铁素体、珠光体为主,铁素体晶粒大小均匀,珠光体分布弥散,晶粒度10.5级,无明显混晶、带状组织等异常组织。此次冲压开裂非材料存在混晶组织所致。

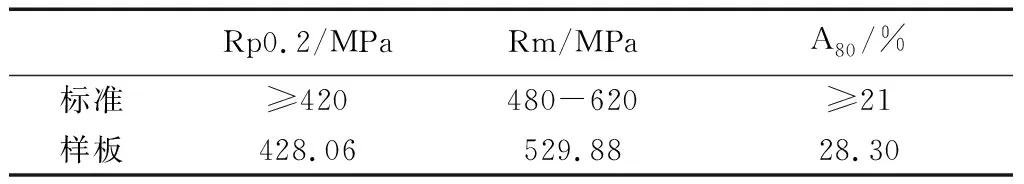

2.3 力学性能

对开裂料进行拉伸及冷弯试验,拉伸试验在Zwick/Roell Z100拉伸试验机上进行,拉伸试样采用L0=80 mm,b=20 mm,力学性能结果见表2;从开裂料上切取冷弯试样,沿轧向按d=0.5a,a=180°进行冷弯试验,钢板表面出现裂纹缺陷,裂纹沿折痕方向扩展,同时裂口从弯曲表面向钢板厚度方向扩展,冷弯形貌见图3。力学性能满足标准Q/HG 036-2019 要求,冷弯试验均出现开裂情况。

表2 力学性能检测结果

图3 冷弯试样开裂形貌

2.4 断口形貌

利用ZEISS扫描电镜对开裂断口处形貌进行观察,开裂处形貌明显存在分层现象,高倍下断口微观形貌为拉长的韧窝(见图4),具有典型韧窝特征,且韧窝内分布较多颗粒状的异物,对韧窝内异物进行EDS能谱检测,结果如表3所示,所含元素主要为Si、Al、Mg、O、Fe等,判断异物为氧化铝类、硅酸盐类等非金属夹杂物,与炉渣成分接近,可能是转炉出钢时卷入钢水中未来得及上浮的炉渣。

图4 断口微观形貌及EDS能谱分析

表3 断口异物能谱分析结果 单位:%

3 分析与讨论

据以往研究[7-9],夹杂物对钢材的纵向延性的影响不大,而对横向延性的影响很明显,夹杂物的形状对横向延性的影响更加明显,粗大的条带状塑性夹杂物和点链状脆性夹杂物对塑形的危害最大,同时条带状塑性夹杂物和点链状脆性夹杂物能引起钢的各向异性,且与钢基体的结合性较差。较多的且较高级别的条带状硅酸盐夹杂和点链状氧化物夹杂是造成冷弯开裂的主要原因之一。冷弯试验钢板表面开裂及冲压开裂断口附近存在大量氧化铝、硅酸盐类等非金属夹杂物,可推断钢板中存在氧化铝、硅酸盐类非金属夹杂物是此次冲压开裂的主要原因。

材料断裂过程是微裂纹形成并继续发展的过程。钢中非金属夹杂物为异相物质,夹杂物的存在破坏了钢基体的连续性、致密性,降低钢板承载能力,易造成应力集中;由于夹杂物比周围钢基体硬,在拉应力作用下,钢基体与夹杂物两者变形不同步,甚至氧化铝类等脆性夹杂物不发生变形,这样在夹杂物周围产生很大的应力,导致金属与非金属夹杂物两相界面联结断裂,促进了微裂纹的产生,随着应力逐渐增大,微裂纹进一步的扩展、长大,从而导致零件冲压过程中出现开裂。

有关研究表明[10-13],钢中非金属夹杂物大多情况是在冶炼和凝固过程中生成,氧化铝夹杂物是冶炼脱氧合金化时与铝反应生成,是铝脱氧钢中典型的夹杂物,其形状不规则且带有棱角,多为黑色、灰色或带蓝色的颗粒,经过精炼处理后氧化铝夹杂大部分上浮排出,部分残留在钢中;硅酸盐类夹杂物是由于造渣和脱氧剂的使用与钢中其他元素反应生成的,以复合夹杂物的方式存在,多为白色或浅灰色,通常精炼处理后,此类夹杂物数量增加,是铸坯中主要非金属夹杂物。通过对冶炼和连铸工艺进行优化,钢中非金属夹杂物含量和形态可得到有效控制和改善。

4 改善措施及效果

4.1 改善措施

为改善材料深冲性能,必须提高钢水洁净度,严格控制夹杂物数量和尺寸。钢中夹杂物的控制是一种系统的工程,针对此次质量问题,借鉴其他钢厂生产经验[14-15],从铁水预处理、转炉冶炼、LF精炼到连铸全过程控制夹杂物的形成,制定相应改善措施:

(1)铁水预处理过程中严格控制硫含量,脱硫目标值≤0.015%,脱硫后防止浮渣中硫的回流。

(2)优化转炉工艺,提高冶炼终点命中率,减少补吹及深吹、减少下渣量降低转炉终点[O]。

(3)优化精炼过程中钢包炉底部吹氩参数,控制吹氩流量和时间,防止钢水增氮;钢水进行钙处理,促使氧化物夹杂变性、上浮、去除。

(4)精细化操作管理,钢包长水口和中间包下水口采用氩封保护浇铸,防止在连铸过程钢水与空气接触氧化、增氮;板坯恒拉速连铸,中间包钢水液面波动范围在±50 mm内,结晶器液位波动控制在±3 mm内,减少因液位波动造成卷渣夹杂。

4.2 实施效果

通过生产工艺优化,汽车结构钢QSTE420TM冶炼过程中夹杂物大幅减少,产品质量明显提升。客户处现场跟踪此零件生产,共计冲压约5000件,冲压过程稳定,未再出现冲压开裂批量质量问题,不仅降低客户经济损失,还成功挽回本厂酸洗板产品质量声誉。

5 结论

(1)汽车结构钢QSTE420TM中存在较多氧化铝、硅酸盐类非金属夹杂物,夹杂物破坏钢基体连续性,钢板承载能力降低是引起此次冲压开裂的主要原因。

(2)通过从转炉初炼、LF炉精炼到连铸全过程控制夹杂物形成,强化夹杂物去除工序,钢中夹杂物含量明显减少,产品质量明显提升,冲压开裂风险大幅降低。