Co类型对微缺碳WC-6%Co硬质合金的微结构及性能的影响

2022-10-14张钱伟倪莹驰时凯华顾金宝

张钱伟,倪莹驰,时凯华,顾金宝,廖 宇

(自贡硬质合金有限责任公司研发中心, 四川 自贡 643011)

WC-Co硬质合金因具有高硬度、高韧性和优异的耐磨性而被制作成工程齿、精密零件、切削刀具应用于石油矿山、航天航空、汽车等领域[1-3]。随着社会及工业的快速发展,对硬质合金工具的使用寿命也提出了更高的要求[4]。换言之,硬质合金基体的耐磨性需进一步提升。针对此问题,WC-Co基硬质合金中的钴含量[5-7]、WC晶粒尺寸[8-10]等对其耐磨性的影响被大量研究,但学者们发现随着硬质合金耐磨性的提高,其韧性会逐渐降低,似乎韧性和耐磨性之间是一个矛盾体。因此,如何在不显著降低合金抗弯强度及韧性的前提下,改善硬质合金的耐磨性成为了研究重点[11, 12]。

众所周知,当WC-Co硬质合金中的碳含量处于过度缺碳状态时,Co粘结相中会形成粗大颗粒的脱碳相(CoxWyCz),而该脱碳相具有硬、脆的特点,因此存在脱碳相的WC-Co硬质合金通常具有较好的耐磨性,但是同时其抗弯强度也较低[13]。但对于WC-Co硬质合金中的碳含量处于微缺碳状态时,其是否会析出脱碳相或者细颗粒脱碳相,此时如何影响WC-Co硬质合金中的耐磨性及抗弯强度未见报道。尤其是Co作为脱碳相形成的主要成分,Co类型对微缺碳状态下的WC-Co合金的脱碳相析出以及微结构、性能的影响值得深究。基于此,本文通过传统粉末冶金的方式制备了微缺碳WC-6%Co合金,并采用不同类型的Co(超细Co和普通Co)作为粘结相,系统地探讨Co类型对微缺碳合金微结构以及物理、机械力学性能的影响。

1 实验材料与方法

实验以碳化钨(碳含量6.154%,粒度范围24~30 μm)、6.2%钴粉(普通Co和超细Co的粒度分别为1~1.4 μm和0.7~1 μm,超细Co为类球形颗粒)、1.1%钨粉(粒度为0.4 μm)以及0.2%碳化钽为原料,硬脂酸、石蜡为辅料,其中钨粉主要用于平衡碳含量使合金整体处于微缺碳状态。

首先,将原料和辅料放入球磨罐中,经滚筒球磨机以50 r/min的转速球磨14 h进行混合。然后,取出料浆经75 °C烘干,再经100目筛网过筛造粒。再然后,将混合料粉体压成方形素胚,压力为5 MPa。最后,将素胚经排胶以及1460 °C下保温50 min低压烧结得到合金样品,压力为5 MPa,气氛为氩气。

采用X射线衍射仪(XRD, D/max-UltimaIV, Rigaku, 40 kV, 40 mA, 日本)获得了WC-Co硬质合金样品的XRD谱图。对试样表面进行抛光和腐蚀,然后使用金相显微镜(DMI5000M, Zeiss, 德国)进行金相观察。采用洛氏硬度计(ARK-600, Mitutoyo,日本)测量样品的硬度。采用YSK-IV型矫顽磁力仪(YSK-IV,长沙贤友,中国)测得了样品的矫顽磁力。采用钴磁测量仪(D6035, Setaram,法国)获得样品的钴磁。采用阿基米德原理测定了硬质合金试样的密度。采用电子万能试验机(CMT5305,MTS,美国)测得试样的横向断裂强度(抗弯强度)。采用硬质合金磨粒磨损试验机(MSL-40,时代石津,中国)对试样的耐磨性进行了表征测试。

2 结果与讨论

2.1 微结构

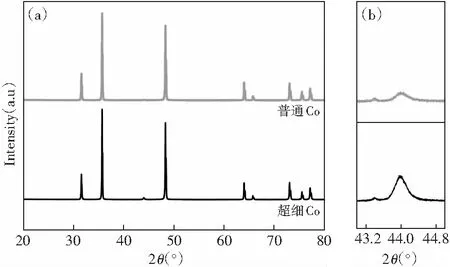

图1(a)为不同Co类型作为粘结相制备的WC-Co合金样品的XRD图谱。从图中我们可以发现两种合金样品均主要呈现为WC相的衍射峰。但值得注意的是在44°附近也存在微弱的非WC衍射峰,尤其是超细Co为粘结相的合金样品更为明显,而该角度正是对应的脱碳相的主强峰[14,15]。为确认是否存在脱碳相,对两种合金样品43°~45°的图谱进行了精细扫描,如图1(b)所示。可以发现:两种样品在该衍射角度均存在不同强弱的衍射峰,表明样品存在一定含量的脱碳相。此外,以超细Co作为粘结相的合金样品的脱碳相衍射峰更强,表明其含量更高。

(a) 20°~80° (b) 43°~45°图1 不同Co类型制备样品的XRD图谱

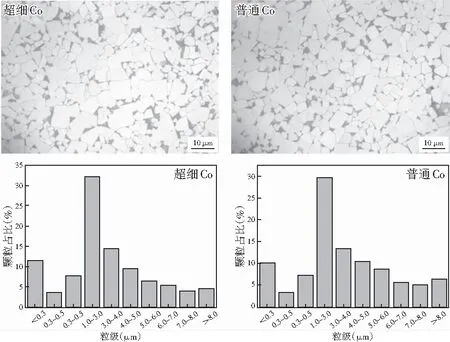

为弄清Co类型对微缺碳WC-6%Co硬质合金组织结构的影响,不同Co类型的合金样品的表面形貌被测试表征,结果如图2所示。(1)从金相图片中可以发现两种样品均主要由硬质相WC和粘结相Co构成。尽管处于微缺碳状态,但金相结果显示脱碳相属于E00级,表明合金组织中并未观察到肉眼可见的脱碳相等第三相。但又值得注意的是,XRD结果显示合金中存在脱碳相,这说明合金中形成的脱碳相颗粒尺寸较小,有可能是亚微米或纳米尺寸。(2)对样品的金相组织进行了分析,结果如表1所示。结果表明:两种Co类型样品的孔隙率均较低且无空洞,两者孔隙均属于A02B00级;此外,Co层厚度均为1~2 μm。(3)通过阿基米德排水法对不同Co类型的样品进行了密度测试,粘结相为超细Co的合金密度为14.95 g/cm3,普通Co的合金密度为12.94 g/cm3;相对而言,超细Co作为粘结相的合金密度略微更高。(4)粘结相为超细Co和普通Co合金的平均WC晶粒尺寸分别为3.1 μm和3.4 μm。有研究表明[16],对于正常碳含量下的粗颗粒WC-6%Co合金,粘结相Co的粒度越细,其表面能越高。当在同一烧结条件下时,烧结过程中液相出现会更早,从而会加剧WC的溶解析出。因此,细颗粒Co作为粘结相的合金样品,其WC平均晶粒尺寸会比粗颗粒Co作为粘结相的合金样品更大。但值得注意的是,在本文中以微缺碳合金为研究对象,表现出来的结果却相反,这可能主要是脱碳相存在的原因。因为对于微缺碳合金而言,尽管金相中未观察到肉眼可见的脱碳相,但XRD结果表明样品中确实存在脱碳相,且超细Co为粘结相的合金具有更高的脱碳相含量。众所周知,脱碳相的存在会抑制WC晶粒的生长[17],因此超细Co为粘结相的合金由于具有更多的脱碳相含量,从而对晶粒生长抑制更明显,故合金表现出了更小的平均晶粒尺寸。(5)根据WC晶粒粒级分布可以发现两种Co类型的样品晶粒尺寸主要集中在1~3 μm之间,且集中度较高,表明均匀性较好。

图2 不同Co类型制备样品的金相形貌及粒级分布

表1 不同Co类型的微缺碳合金的金相报告

2.2 矫顽磁力和钴磁

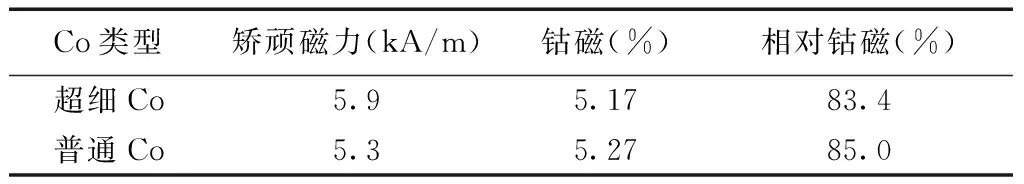

为进一步阐明不同Co类型作为粘结相对合金的物理性能的影响,采用矫顽磁力计和钴磁测量仪分别对样品的矫顽磁力和钴磁进行了测试表征,结果如表2所示。根据测试结果可以发现:(1)粘结相为超细Co和普通Co的合金矫顽磁力分别为5.9 kA/m和5.3 kA/m,表明超细Co作为粘结相的合金具有更高的矫顽磁力,这归因于其具有更小的WC晶粒尺寸。通常,在相同钴含量下,越小WC晶粒尺寸的合金,钴层厚度越小,从而表现出更高的矫顽磁力[18]。(2)粘结相为超细Co和普通Co的合金钴磁和相对钴磁分别为5.17%和83.4%、5.27%和85.0%,表明超细Co为粘结相的合金钴磁更低,这归因于其含有更高的脱碳相含量。由于脱碳相并不带磁性,当固溶形成的脱碳相越多,其消耗的磁性钴也会越多,从而会导致钴磁越低。

表2 不同Co类型制备样品的矫顽磁力及钴磁

2.3 硬度和抗弯强度

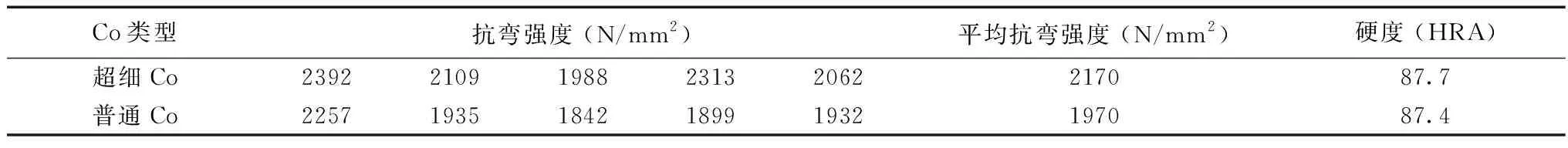

为弄清不同Co类型作为粘结相对微缺碳合金力学性能的影响,采用洛氏硬度计和电子万能试验机分别对样品的硬度以及抗弯强度进行了测试表征,结果如表3所示。从表中可以发现以超细Co和普通Co作为粘结相的微缺碳合金的抗弯强度分别为2170 N/mm2和1970 N/mm2,洛氏硬度分别为87.7和87.4,结果表明:(1)两种Co类型且均带有脱碳相的微缺碳合金的抗弯强度相对于正常碳含量和相近晶粒大小的WC-6%Co合金(抗弯强度在2200 N/mm2左右)并未明显降低。但值得注意的是该结果与以往报道有所不同,已有报道表明由于脱碳相具有硬、脆等特点,因此含有脱碳相的合金的抗弯强度通常较低[19]。本研究中制备的带有脱碳相的合金的抗弯强度并未明显降低,可归因于脱碳相的含量以及存在形态的不同。传统具有脱碳相的合金中,脱碳相含量较高且主要以金相肉眼可见的集中式的树枝状存在,而本研究中制备的合金,脱碳相含量较低且可能以金相肉眼不可见的亚微米或纳米颗粒状存在。(2)以超细Co为粘结相的微缺碳合金具有更高的抗弯强度。同时也值得注意的是,XRD结果已经表明以超细Co为粘结相的微缺碳合金具有更高的脱碳相含量,但抗弯强度相对于普通Co的微缺碳合金却并未更低,这主要归因于晶粒尺寸的补偿贡献。众所周知,在相同Co含量下,具有更小晶粒尺寸的WC-Co合金具有更高的抗弯强度[20]。而以超细Co为粘结相的微缺碳合金虽然具有更高的脱碳相含量,但同时其晶粒尺寸也更小,因此对抗弯强度的降低起到了补偿作用。(3)由于更细的WC晶粒以及脱碳相的存在,以超细Co为粘结相的微缺碳合金也表现出了更高的硬度。

表3 不同Co类型制备样品的硬度及抗弯强度

2.4 耐磨性

为进一步揭示Co类型对微缺碳合金耐磨性的影响,采用硬质合金磨粒磨损试验机对两种合金进行了测试表征,并通过公式(1)计算得到样品的磨粒磨损值,结果如图3所示。

(1)

式中A代表磨粒磨损值,m1和m2分别代表样品测试前和测试后的重量,D代表样品的密度。可以发现超细Co和普通Co为粘结相的微缺碳合金的磨粒磨损值分别为3.2 cm3/105·r和3.48 cm3/105·r。结果表明:以超细Co为粘结相的微缺碳合金由于固溶形成了更多肉眼不可见的脱碳相,合金整体表现出了更优的耐磨性。综上所述,通过将合金碳含量控制在略微低于理论碳含量水平时,并以超细Co作为粘结相来制备含有肉眼不可见的脱碳相的微缺碳合金,是一种可以不显著降低合金抗弯强度并提高合金耐磨性的有效途径。

图3 不同Co类型制备样品磨损后的状态及磨粒磨损值

3 结 论

本文以微缺碳WC-6%Co硬质合金为研究对象,研究了不同Co类型作为粘结相对合金的微结构、物理以及机械性能的影响,得到以下结论:

(1)将合金碳含量调至略低于理论碳含量(6.128%)时,WC-6%Co合金粘结相中可以形成金相肉眼不可见的微米以下尺寸的脱碳相;尤其以超细Co作为粘结相,脱碳相更易形成。

(2)相对于普通Co而言,以超细Co为粘结相制备的微缺碳合金具有较低的晶粒尺寸(3.1 μm)、钴磁(5.17%)和更高的抗弯强度(2170 N/mm2)以及硬度(87.7 HRA)等物理性能。

(3)两种Co类型制备的含有肉眼不可见的脱碳合金均具有较优的耐磨性(磨粒磨损值为3.2 cm3/105·r和3.48 cm3/105·r),尤其是以超细Co为粘结相的缺碳合金耐磨性更优(磨粒磨损值为3.2 cm3/105·r)。